|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Основная 7 страница

|

|

По параметрам приводы различаются приводной мощностью (мощность двигателя); структурой мощности, потребляемой исполнительным органом, и механической характеристикой привода.

Основные требования к приводу:

1. Соответствие характеристик привода характеристикам исполнительных органов.

2. Надежность и экономичность.

3. Безопасность. Удобство управления и обслуживания.

4. Компактность и небольшая удельная масса.

5. Транспортабельность и приспособленность к условиям монтажа, эксплуатации и ремонта в отдаленных районах.

12.1 Дизельный привод

Привод, который обеспечивает работу через механическую трансмиссию главных машин и механизмов буровой установки от двигателей внутреннего сгорания, работающих по дизельному циклу, называется дизельным.

Дизельный привод обеспечивает буровой установке автономное энергоснабжение, т.к. необходимая для ее работы механическая энергия вырабатывается дизелями, работающими на жидком топливе. Кроме дизелей для привода буровой установки могут использоваться другие типы двигателей внутреннего сгорания: работающие по газо-дизельному циклу или газовые. Однако эти типы двигателей в отечественной практике широкого использования пока не получили.

Дизельный привод позволяет вести буровые работы в самых отдаленных и необжитых районах вдали от линий централизованного электроснабжения. Он обеспечивает независимость владельцев буровой установки от поставщиков электроэнергии. Он также более надежен, т.к. на него не влияют аварийные отключения электроэнергии, происходящие в промысловых энергосетях и вызывающие простои буровых установок с электроприводом.

Дизельный привод обычно выполняется групповым, т.е. он является общим для группы потребителей. В буровой установке к ним обычно относятся лебедка, ротор и буровые насосы или один из буровых насосов. Возможен вариант, когда к приводу подключены только лебедка и ротор. Если к приводу подключается только один потребитель, например буровой насос, то такой привод называется индивидуальным.

В состав группового привода обычно входят 3 или 4 силовых дизельных агрегата. В буровых установках небольшой грузоподъемности, особенно передвижных, могут применяться два дизельных агрегата. В этих случаях число потребителей группового привода ограничивается только лебедкой и ротором, а насос приводится от других двигателей. Иногда групповой привод лебедки, ротора и одного бурового насоса дополняется индивидуальным приводом второго бурового насоса.

В дизельном приводе двигатели передают мощность лебедке, ротору и буровым насосам через механическую трансмиссию, которая выполняется посредством клиновых ременных передач или многорядных приводных роликовых цепей.

Клиновые передачи для суммирования мощности в групповом приводе используются в буровых установках первого поколения типа ЗД и наборах бурового оборудования НБО-Д. В них установлены легкие быстроходные дизельные двигатели типа В2-500ТК-С4,соединенные с клиноременной трансмиссией посредством упругой механической муфты. Общий вид группового привода бурового насоса и лебедки в комбинации с индивидуальным приводом второго бурового насоса с клиноременными передачами показан на рис. 12.1.

Рис. 12.1 – Групповой и индивидуальный дизельные приводы буровой установки с клиноременной трансмиссией

В современных дизельных буровых установках типа 3200/200 ДГУ, 5000/320 ДГУ и 6500/400 ДГ используются цепные трансмиссии и более мощные дизельные силовые агрегаты типа СА-10, в состав которых входят гидродинамические передачи - гидротрансформаторы. Пример исполнения дизельного привода с цепной трансмиссией представлен на рис.3.9.1.2.

Особенностью дизельных приводов буровых установок является их многомоторность, т.е. в них устанавливается несколько двигателей, суммарная мощность которых удовлетворяет потребностям работы лебедки, ротора и буровых насосов.

Многомоторность позволяет обеспечить надежность привода и его "живучесть" при отказе одного или двух двигателей, удобно разделить привод на отдельные транспортабельные части и легко маневрировать установленной мощностью, направляя ее отдельными потоками на ротор и на каждый из буровых насосов, или на лебедку и буровой насос, что повышает эффективность бурения.

На рис.12.2 показан дизельный привод буровой установки типа ЗД. Он состоит из группового 3-дизельного привода буровой лебедки 1.ротора 2 и одного бурового насоса 3.

Рис. 12.2. Дизельный привод буровой установки типа ЗД

В состав привода входят три силовых дизельных агрегата 4, объединенных общей трансмиссией с клиноременными передачами 5. От одного из силовых агрегатов приводится в действие воздушный компрессор 6. В каждом силовом агрегате после дизеля установлен зубчатый редуктор 7. На лебедку мощность передается через зубчатую коробку передач 8 двумя карданными валами 9, на буровой насос - клиноременной передачей 10, на ротор -через лебедку и цепную передачу 11. Второй буровой насос 12 работает от индивидуального 2-дизельного привода, имеющего аналогичную конструкцию.

12.2. Трансмиссии

Основное назначение трансмиссии состоит в передаче крутящего момента от двигателей привода до рабочего органа, механизма или агрегата буровой установки, например, подъемного барабана лебедки, ротора или бурового насоса.

Трансмиссия группового привода может выполняться секционной или агрегатной.

При секционной трансмиссии она разделяется на отдельные части-секции, каждая из которых устанавливается на одной раме вместе с силовым агрегатом или дизелем привода. Соединение секций трансмиссии в одно целое производится путем установки клиновых ремней или цепей на шкивы или звездочки трансмиссионных валов при монтаже. Примером такой секционной трансмиссии является клино-ременная трансмиссия буровой установки типа ЗД (см. рис. 3.9.1.3). Секционная трансмиссия группового привода состоит из минимального числа транспортно-монтажных единиц. Однако при такой трансмиссии требуется выполнять монтаж с определенной точностью, обеспечивая параллельность валов трансмиссии смежных секций и совпадение канавок шкивов или многорядных звездочек.

При агрегатной трансмиссии все ее валы и передачи монтируются в одном корпусе, в котором обеспечивается параллельность всех валов и совпадение канавок и осей соединяемых передач с высокой точностью при сборке на заводе-изготовителе. Трансмиссия имеет раму и представляет собой одну транспортно-монтажную единицу, что упрощает ее монтаж на буровой. Дизели могут подсоединяться к такой трансмиссии посредством карданных валов.

Агрегатная трансмиссия особенно эффективна при цепных передачах. Примером агрегатной трансмиссии является трансмиссия группового привода буровых установок типа 3200/200 ДГУ (см. рис. 3.9.1.4).

В целом трансмиссии буровых установок состоят из различных механических передач, таких, как ременные, цепные, зубчатые, карданные, а также гидродинамических передач: гидромуфт и гидротрансформаторов. '

На выбор типа передачи и трансмиссии в целом оказывают влияние множество различных факторов, связанных со специфическими особенностями бурового оборудования. К этим факторам можно отнести условия монтажа и перевозки, режимы нагружения приводимых машин и механизмов, особенности компоновки оборудования, условия эксплуатации, обслуживания и др.

Рассмотрим подробно эти факторы применительно к используемым в буровых установках передачам.

Гидродинамические передачи: гидромуфты и гидротрансформаторы. Этот вид передач используется чаще всего в буровых установках с дизельным приводом и нерегулируемым электроприводом. Их использование объясняется необходимостью существенно улучшить естественные тягово-скоростные характеристики двигателей привода, а вместе с ними и рабочие характеристики приводимых машин и механизмов. Обычно гидромуфта и гидротрансформатор устанавливаются непосредственно после двигателя и образуют вместе с ними единый силовой агрегат.

Гидромуфта является наиболее простым видом гидродинамической передачи. Она состоит из двух колес: насосного и турбинного. Насосное колесо механически соединено с двигателем, а турбинное - с трансмиссией. В рабочем пространстве между этими колесами циркулирует жидкость, которая с лопаток насосного колеса отбрасывается на лопатки турбинного колеса, передавая ему вращение и крутящий момент.

Гидромуфта обеспечивает гашение крутильных колебаний на валу двигателя и исключает их передачу на трансмиссию. Тем самым она способствует повышению ресурса как двигателя, так и элементов трансмиссии. Кроме того, гидромуфта увеличивает глубину регулирования скорости вращения приводимого оборудования и способствует его более "мягкому" пуску в работу за счет эффекта скольжения между насосным и турбинным колесами.

К недостаткам гидромуфт относятся их относительно низкие регулировочные свойства и невозможность трансформировать крутящий момент. Из-за этого гидромуфты имеют ограниченное применение и в буровых установках ОАО "Уралмаш" не используются.

Гидротрансформатор является более сложной и более эффективной гидродинамической передачей. Помимо насосного и турбинного колес он имеет направляющий аппарат, благодаря чему гидротрансформатор приобретает по сравнению с гидромуфтой ряд новых полезных свойств. Наиболее важным из них является способность развивать на турбинном колесе крутящий момент, в несколько раз больший, чем на насосном колесе. Это позволяет существенно увеличить тяговые возможности силового агрегата и за счет этого сократить число передач в трансмиссии лебедки и ротора, уменьшить число переключений этих передач при работе, обеспечить плавный пуск (начало подъема) при работе лебедки с незначительным буксованием шинно-пневматических муфт, упростить пуск в работу буровых насосов, создавать на столе ротора большие крутящие моменты при ликвидации прихватов и выполнении некоторых видов аварийных и ло-вильных работ. Кроме этого, гидротрансформатор, так же, как и гидромуфта, способствует повышению ресурса всех элементов трансмиссии благодаря своим демпфирующим свойствам.

В буровых установках ОАО "Уралмаш" гидротрансформаторы используются в составе силовых дизельных агрегатов СА-10,применя-емых в приводе буровых установок 5000/320 ДГУ и 3000/200 ДГУ.

Механические передачи получили широкое применение в буровых установках с дизельным приводом. Основным видом передач являются ременные, цепные, зубчатые и карданные.

Ременные передачи выполняются с использованием приводных клиновых ремней нормальных сечений по ГОСТ Р 12841-80. Они применяются в трансмиссии буровых установок типа ЗД (НБО-Д) и передачах на буровые насосы всех типов буровых установок ОАО "Уралмаш". Число ремней сечения Е, входящих в одну передачу на насос, достигает 20 штук.

К достоинствам клиновых ремней относится их простота и относительно небольшая цена, способность легко перекрывать большие межосевые расстояния между соединяемыми этими передачами валами, простой и удобный монтаж, при котором не требуется точная центровка и выверка соединяемых ремнями шкивов, небольшие затраты на обслуживание и ремонт, низкий уровень шума и достаточно высокий ресурс. Особенно ценным является способность ремней сглаживать толчки, вибрации и неравномерности вращения, которые присущи буровым насосам. Использование клиновых ремней благоприятно сказывается на ресурсе не только трансмиссии в целом, но и на приводных двигателях и самом буровом насосе.

Недостатком клиноременных передач являются их относительно большие размеры (например, в сравнении с цепными передачами), необходимость обеспечивать натяжение ремней в течение всего периода эксплуатации, дополнительные нагрузки на валы от натяжения.

Цепные передачи относятся к числу наиболее применяемых в трансмиссиях буровых установок. В них используются многорядные приводные роликовые цепи нефтяного сортамента. Номенклатура этих цепей определяется величиной шага (расстоянием между осями соседних роликов) и числом рядов. Выбор шага цепи производится с учетом действующих в передаче окружных скоростей. Число рядов цепи определяется передаваемой мощностью. В буровых установках ОАО "Уралмаш" применяются цепи с шагами 31,75 мм, 38,1 мм, 44,45 мм, 50,8 мм и 63,5 мм. Число рядов цепей в трансмиссиях ОАО "Уралмаш" составляет от одного до восьми.

Цепные передачи, так же, как и ременные, легко перекрывают большие межосевые расстояния, характерные для трансмиссий буровых установок, но при этом имеют ряд своих достоинств. К ним относятся прежде всего высокая несущая способность при относительно небольших габаритах и высокий ресурс (для цепей с высоким уровнем качества изготовления). Высококачественные цепи не требуют в процессе эксплуатации никакого обслуживания. Критерием их износа и основанием для замены является вытяжка на 3 % от первоначальной длины.

Вместе с тем, цепные передачи требуют размещения в герметичном корпусе, использования жидкой циркуляционной смазки и соответствующих затрат при эксплуатации на смазочные материалы. Сама конструкция цепной передачи значительно дороже, чем ременная, требует точного изготовления и монтажа для обеспечения параллельности соединяемых цепями валов, качественного выполнения и центрирования смежных цепных звездочек. Цепная передача не может так эффективно, как ременная, гасить толчки и вибрации, поступающие в трансмиссию от буровых насосов, ротора, лебедки и дизельных двигателей. Поэтому цепные передачи чаще всего используются в трансмиссиях в сочетании с гидротрансформаторами, устанавливаемыми в силовых агрегатах.

Использование цепных передач показано на примере трансмиссии буровой установки на рис. 3.9.1.3.

Зубчатые передачи имеют относительно узкое, локальное применение в трансмиссиях буровых установок с дизельным приводом. Поскольку расстояния между валами двигателей группового привода большие и составляют обычно 2 метра и более, их невозможно использовать непосредственно для спарки двигателей, как это легко выполняется с помощью цепных или ременных передач. Такие же проблемы затрудняют применение зубчатых передач для привода буровых насосов и лебедки. В отличие от ременных и цепных передач, зубчатая передача требует особо точной параллельности соединяемых ею валов, в то время как цепные и ременные передачи допускают достаточно большие погрешности (особенно ременные), поэтому могут устанавливаться при монтаже буровых установок.

Зубчатые передачи большой мощности выполняются только в одном жестком корпусе с точным обеспечением параллельности ведущего и ведомого валов на заводе-изготовителе и для соединения раздельных валов на монтаже не пригодны.

Вместе с тем, зубчатые передачи могут успешно конкурировать с ременными и цепными передачами там, где требуется максимальная компактность и высокий ресурс при больших передаваемых мощностях. Поэтому зубчатые передачи используются в трансмиссиях буровых установок в виде компактных редукторов и коробок скоростей в передачах на ротор, непосредственно в буровых лебедках, в трансмиссиях и дополнительных приводах новых моделей буровых лебедок с электроприводом, регуляторах подачи долота на забой и т.п. На рис. 3.9.1.3 показаны зубчатые редукторы и коробка передач, расположенные в групповом приводе буровой установки ЗД.

Карданные передачи нашли применение в трансмиссиях буровых установок ОАО "Уралмаш" благодаря способности передавать крутящие моменты при некоторых достаточно больших смещениях и перекосах соединяемых валов, которые недопустимы при иных соединительных устройствах, например различных муфтах (зубчатых, эластичных и проч.). С их помощью удается упростить монтаж бурового оборудования, т.к. исключаются точные центровочные работы, сократить время монтажных работ, сэкономить время при эксплуатации на восстановление нарушенной соосности валов оборудования, избежать вибраций и продлить сроки службы узлов и агрегатов. Карданные валы используются при передаче мощности на лебедку в буровых установках типа ЗД (см. рис. 3.9.1.3) и особенно широко применяются в буровых установках 2500/160 ДП-БМ, 3000/200 ДГУ и 5000/320 ДГУ в соединениях между дизельными агрегатами и цепной трансмиссией, между трансмиссией и лебедкой, трансмиссией и буровыми насосами, в передаче на ротор. Использование карданных валов в буровых установках этого типа наглядно показано на рис. 3.9.1.4- 3.9.1.7.

К недостаткам карданных валов можно отнести некоторое увеличение расстояний между соединяемыми валами по сравнению с муфтами.

Рассмотрим конструктивное исполнение отдельных частей трансмиссии и передач буровой установки с дизельным приводом.

12.3. Электропривод буровых установок

Опыт эксплуатации показал, что производительность буровых установок с электрическим приводом выше, чем установок с дизельным приводом. Повышение производительности происходит в основном за счет большей эксплуатационной надежности, за счет исключения малонадежных тяжелых и громоздких передач, лучшей управляемости, более эффективного использования приводных электродвигателей, улучшения условий труда буровой бригады, другими повышающими экономическую эффективность БУ. Важным фактором является исключение потребления дефицитного топлива и расходов на его доставку.

В зависимости от вида привода главных механизмов (буровой лебедки, буровых насосов и ротора), а также от вида электроснабжения, буровые установки подразделяются на:

- установки с электрическим приводом (при питании буровой установки от централизованных электрических сетей);

- установки с дизель-электрическим приводом, в которых механизмы приводятся от электродвигателей, а электроэнергия для их питания вырабатывается дизель-генераторами постоянного или переменного тока.

Дизель-электрические буровые установки или подобные им установки, в которых привод механизмов выполнен от электрических двигателей, питаемых от автономной электростанции, сохраняют многие преимущества электрических установок с централизованным питанием и рассматриваются нами как буровые установки с электроприводом.

Электроприводы буровой установки [ 1, 2] подразделяются на:

- электропривод главных механизмов;

- электропривод вспомогательных механизмов.

На всех буровых установках, независимо от вида привода главных механизмов, вспомогательные механизмы приводятся от электрических двигателей.

На буровых установках применяются различные виды электроприводов, которые подразделяются:

1) по виду двигателя - электропривод постоянного и электропривод переменного тока;

2) по возможности регулирования скорости - нерегулируемые и регулируемые электроприводы.

В каждой из этих групп электроприводы различаются по ряду признаков (параметров). Так, на буровых применяются приводы постоянного тока с двигателями с независимым возбуждением и приводы постоянного тока с двигателями последовательного возбуждения (последние применяются на зарубежных буровых установках). Электроприводы переменного тока подразделяются на электроприводы с асинхронными двигателями и электроприводы с синхронными двигателями. Может применяться классификация приводов по другим признакам, например, электроприводы с аналоговой системой управления и электроприводы с цифровой системой управления.

Электропривод буровых механизмов должен обеспечивать наиболее благоприятное протекание как статических (установившихся), так и переходных режимов пуска, приема и сброса нагрузки и торможение исполнительного механизма. Протекание этих процессов определяется характером зависимости скорости вращения двигателя от развиваемого им момента, т.е. механической характеристикой двигателя w=JJM) и механической характеристикой механизма.

двигателя монтируется шкив 5, который взаимодействует с шинно-пневматической муфтой 6, неподвижно закрепленной через кронштейн 7 к раме модуля 1. При заполнении баллона ШПМ сжатым воздухом вал двигателя, а вместе с ним ротор фиксируются в неподвижном положении при любом заданном угле поворота стола ротора. Данное тормозное устройство необходимо при бурении наклонно направленных и горизонтальных скважин, ловильных работах и др.

Электропривод современных буровых лебедок конструктивно входит в состав самой лебедки, в отличие от лебедок предыдущего поколения, в которых он вместе с коробкой передач устанавливался отдельно и представлял собой самостоятельный приводной агрегат.

12.4. Тенденции развития приводов буровых установок

Дизельный и электрический приводы бурового оборудования существуют более 60 лет. Они пришли на смену паровым силовым установкам - локомобилям, приводившим в действие первые модели буровых станков ударно-канатного и ударно-штангового способов бурения. Переход на эти новые прогрессивные виды привода обеспечил революционный прорыв в области создания буровой техники для современных видов вращательного бурения [5,6,7,8,9].

Дизельный привод за свою более чем полувековую эволюцию пережил два характерных периода.

Первый - характеризуется интенсивным поиском и созданием рациональных

схем мощных групповых приводов, подбором оптимальных типов двигателей и их оснащением гидродинамическими передачами, разработкой новых видов трансмиссий и передач мощности на буровые машины и механизмы. Этот период динамичного развития продолжался до 60-70 -х годов прошлого столетия.

Второй период - это процесс стабилизации, когда в конструкциях привода было достигнуто соответствие требованиям потребителей, резервы и возможности дизель-механической системы привода были исчерпаны и процесс совершенствования постепенно прекратился. В таком состоянии дизельные приводы находятся в настоящее время.

Дальнейший прогресс в области привода буровых установок связан с развитием электропривода.

Электропривод оказался привлекательным для буровой установки благодаря таким преимуществам, как упрощение механической трансмиссии, снижение затрат на ее содержание и ремонт, низкая стоимость эксплуатации электродвигателей, простота подвода электроэнергии к буровой установке и ее невысокая стоимость. Этими достоинствами отличались уже первые, самые простые нерегулируемые электроприводы переменного тока.

На территории бывшего СССР электропривод применялся в основном в районах с широко развитыми сетями промышленного электроснабжения (Азербайджан, Северный Кавказ, Татарстан, Западная Сибирь). Однако с появлением транспортабельных дизельных электростанций для автономного энергопитания буровых установок проблема была решена, и дизель-электрические установки стали альтернативой дизель-механическим.

Развитие электропривода привело к использованию в буровых установках регулируемых приводов на базе двигателей постоянного тока. Глубокое регулирование этих двигателей и адаптация их характеристик к технологическим режимам работы лебедки, ротора и буровых насосов заметно повысили скорости проходки, снизили аварийность при бурении скважин и положительно сказались на эффективности всего процесса буровых работ.

Исследование объемов производства бурового оборудования и состояния парка буровых установок по видам привода как в бывшем СССР, так и в современной России и за рубежом (США) свидетельствуют о тенденции к повышению объемов использования электропривода в бурении.

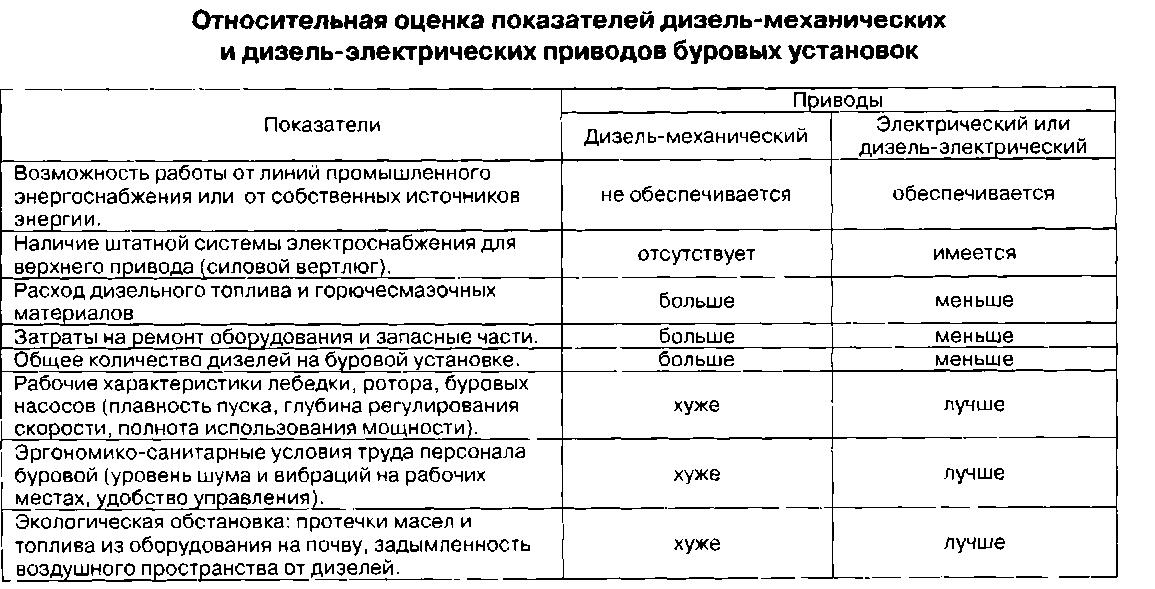

Объяснить этот процесс можно, сопоставив показатели дизель-механических и электрических приводов (см. табл. 3.9.4.1). Примечательно, что переход на рыночные формы хозяйствования в России, существенно повысив значимость экономических факторов, способствовал еще большему спросу на буровое оборудование с электроприводом.

Доля выпускаемых Уралмашзаводом буровых установок с электроприводом с начала освоения их производства в 1956 г. с некоторыми колебаниями непрерывно нарастала. Если вначале она составила 13,7 % от общего количества установок (другую часть составляли установки с дизельным приводом), то в 1985 - 1986 гг. доля буровых установок с электроприводом превысила 50 %.

Таблица 12.1

В последние годы нефтяные компании России, обновляя парки бурового оборудования, все больше ориентируются на установки с электрическим и дизель-электрическим приводами. В результате доля буровых установок этого типа, заказанных нефтяными компаниями России, в общем объеме заказов в последнее время превысила 70 %.

В США и других странах использованию электропривода в буровых установках препятствовало частное владение источниками централизованного энергоснабжения. Буровые подрядчики стремились к независимости от энергетических компаний и долгое время использовали только дизель-механические приводы. Однако с освоением в начале 60-х годов прошлого столетия производства буровых установок с дизель-электрическим приводом их число в общем парке буровых установок стало быстро расти. Уже в 1970 г. такие установки составляли заметную величину, а через 16 лет их доля существенно возросла. Так, число установок с электроприводом при бурении в диапазоне 4400 - 5500 м за эти годы выросло в 6,22 раза, свыше 5500 м - в 2,2 раза. Этот процесс коснулся и установок для неглубокого и среднего бурения (2600 - 3350 м; 3350 - 4400 м), где использование установок с электроприводом увеличилось также более чем в 2 раза. В настоящее время результаты переписи парка буровых установок США свидетельствуют о ежегодном росте числа буровых установок с электроприводом и уменьшении числа установок с дизельным приводом.

Так, в 2000 г. по сравнению с 1998 г. парк установок с электроприводом вырос на 4,6 %, а с дизельным - уменьшился на 9,6 %. Общее число установок с электроприводом в 2000 г. составило 520 единиц, или 31,8 %. Причем пополнение парка происходит не только за счет приобретения новых установок, но и за счет замены дизельного привода электрическим на имеющихся буровых.

Уже несколько последних десятилетий электропривод и связанные с ним системы управления и автоматизации представляют собой динамично развивающуюся область техники. Достижения в этой отрасли используются при создании различных видов техники, в том числе и буровых установок. Ведущие западные компании приступили к производству электроприводов на базе асинхронных двигателей переменного тока с частотным регулированием скорости. Об использовании таких приводов в буровом оборудовании уже заявили такие известные в нефтяной отрасли машиностроительные компании, как «Нэшнл-Ойлвелл» (США), «Дрико» (Канада) и другие. Совершенствуются системы автоматизации электропривода за счет использования микропроцессорной техники. Аналогичные процессы происходят и в отечественном нефтяном машиностроении.

Контрольные вопросы:

1. Привод буровых установок.

2. Дизельный привод.

3. Трансмиссии.

4. Электропривод буровых установок.

5. Тенденции развития приводов буровых установок.

ЛЕКЦИЯ 13

АГРЕГАТЫ ДЛЯ БУРЕНИЯ И РЕМОНТА СКВАЖИН

Агрегаты для бурения и ремонта скважин, в отличие от буровых установок, предназначены для выполнения работ на ранее пробуренных скважинах. Иногда они применяются для бурения легких разведочных скважин, т.е. скважин малого диаметра и относительно небольшой глубины. Грузоподъемность агрегатов по сравнению с буровыми установками относительно невелика. Наиболее часто на российских месторождениях применяются агрегаты грузоподъемностью 50-60 тонн (А-50М, УПА-60 и др.). Агрегаты большой грузоподъемности от 100 и более тонн применяются в основном для бурения и поэтому называются мобильными буровыми установками.

Основой агрегатов для ремонта скважин являются подъемники, которые включают вышку (мачту) с талевой системой, лебедку, приводные двигатели, трансмиссию. Поскольку агрегат находится на точке непродолжительное время, основное оборудование агрегатов монтируется моноблоком на самоходном автомобильном шасси или полуприцепе (трейлере). Для выполнения буровых операций подъемники дополняются модулями циркуляционной системы, буровых насосов, компрессорного оборудования, дизель-электрической станции и т.п.

Наибольшие различия между агрегатами для ремонта скважин и мобильными буровыми установками заключаются в комплектации. Как правило, буровые установки имеют ротор с большим проходным отверстием, в циркуляционной системе применяются 3 или 4 степени очистки бурового раствора, устанавливаются буровые насосы большой мощности. С увеличением грузоподъемности отличия уменьшаются. Подъемники мобильных буровых установок, как правило, размещают на многоосных автомобильных шасси или полуприцепах. Исполнительные механизмы установок на многоосном шасси имеют привод от маршевого двигателя и оснащены трансмиссией, лебедкой, вышкой, цилиндрами для подъема вышки и другим оборудованием. Агрегаты в таком исполнении автономны, могут проехать самостоятельно в любое нужное место. Двигатели этих агрегатов работают интенсивно и при переездах, и при работе на скважине. Подъемники на полуприцепах содержат те же механизмы, но для их транспортировки требуется седельный тягач. Однако маршевые двигатели этих подъемников работают только на скважине и, следовательно, служат значительно дольше.

Дата публикования: 2015-09-17; Прочитано: 1578 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!