|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Давление при гидравлическом испытании

|

|

| Тип сосуда | Пробное давление, МПа | Примечание |

| Кроме литых Литые Из не металлических материалов Из не металлических материалов Криогенные сосуды Металлопластиковые | Рпр =1,25 КРрас Рпр =1,50 КРрас Рпр =1,30 КРрас Рпр =1,60 КРрас Рпр =1,25 Кррас – 0,1 Мпа Рпр =(1,25Км + а (1-Км)РрасК | Ударная вязкость материала более 20 Дж / см Ударная вязкость материала менее 20 Дж / см Наличие вакуума в изоляционном пространстве |

*  —допустимое напряжение для материала сосуда или его элемента соответственно при 20 °С и расчетной температуре, МПа; КМ — отношение массы металлоконструкции к общей массе сосуда; а= 1,3 —для неметаллических материалов с ударной вязкостью более 20 Дж/см2, а = 1,6 —для неметаллических материалов с ударной вязкостью 20 Дж/см2 и менее.

—допустимое напряжение для материала сосуда или его элемента соответственно при 20 °С и расчетной температуре, МПа; КМ — отношение массы металлоконструкции к общей массе сосуда; а= 1,3 —для неметаллических материалов с ударной вязкостью более 20 Дж/см2, а = 1,6 —для неметаллических материалов с ударной вязкостью 20 Дж/см2 и менее.

Применяемая вода должна иметь температуру не ниже 5 и не выше 40 °С, если иное не оговорено в паспорте на сосуд. Разность температур стенки сосуда и окружающего воздуха во время испытаний не должна вызывать конденсации влаги на поверхности стенок сосуда. Использование сжатого воздуха или другого газа для подъема давления не допускается.

Давление в испытываемом сосуде контролируется двумя манометрами одного типа, предела измерения, одинаковых классов точности, мы деления. Время выдержки пробного давления устанавливается разработчиком и обычно определяется толщиной стенки сосуда. Так, при толщине стенки до 50 мм оно составляет 10 мин, при 50—100 мм - 70 мин, свыше 100 мм — 30 мин. Для литых неметаллических и многослойных сосудов независимо от толщины стенки время выдержки составляет 60 мин.

После выдержки под пробным давлением давление снижается до пасчетного, при котором производят осмотр наружной поверхности сосуда, всех его разъемных и сварных соединений. Сосуд считается выдержавшим гидравлическое испытание, если не обнаружено:

— течи, трещин, слезок, потения в сварных соединениях и на основном металле;

—течи в разъемных соединениях;

— видимых остаточных деформаций, падения давления по манометру.

Гидравлическое испытание допускается заменять пневматическим при условии контроля этого испытания методом акустической эмиссии или другим, согласованным с Госгортехнадзором России.

Техническое освидетельствование установок, работающих под давлением, зарегистрированных в органах Госгортехнадзора, производит технический инспектор, а установки, не зарегистрированные в этих органах,—лицо, на которое приказом по предприятию возложен надзор за безопасностью эксплуатации установок, работающих под давлением.

Сжиженные газы хранят и перевозят в стационарных и транспортных сосудах—цистернах (сосуды для сжиженных газов), которые в случае хранения криогенных жидкостей снабжены высокоэффективной тепловой изоляцией.

Криогенные сосуды номинальным объемом 6,3...40 л изготовляют в соответствии с ТУ 26-04-622—87.

Стационарные резервуары изготовляют объемом до 500 тыс. л и более. В зависимости от конструкции они бывают цилиндрической (горизонтальные и вертикальные) и шарообразной формы. Основные параметры и размеры внутренних резервуаров для сжиженных газов регламентированы ТУ 26-04-622—87.

Транспортные сосуды (цистерны) обычно имеют объем до 35 тыс. л. Принципиальная схема такого резервуара представлена на рис. 5.3. Низкие температуры, при которых эксплуатируются внутренние сосуды криогенных резервуаров и цистерн, накладывают ограничения на материалы, используемые при их изготовлении. В промышленности в настоящее время используют газгольдеры низкого и высокого давления. Газгольдеры низкого давления —это - сосуды переменного объема, давление газа в которых практически всегда остается постоянным. Из газгольдеров высокого давления расходуемый газ подается сначала на редуктор, а затем к потребителю.

Газгольдеры высокого давления обычно собирают из баллонов большого объема, изготовляемых на рабочее давление меньше 25 МПа по ГОСТ 9731—79* и на 32 и 40 МПа по ГОСТ 12247—80*.

Для управления работой и обеспечения безопасных условий эксплуатации сосуды в зависимости от назначения должны быть оснащены:

— запорной или запорно-регулирующей арматурой;

— приборами для измерения давления;

— приборами для измерения температуры;

— предохранительными устройствами;

— указателями уровня жидкости.

Арматура должна иметь следующую маркировку:

— наименование или товарный знак изготовителя;

— условный проход;

— условное давление, МПа (допускается указывать рабочее давление и допустимую температуру);

— направление потока среды;

— марку материала корпуса.

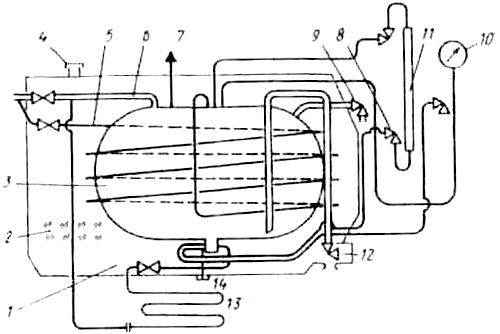

Рис. 5.3. Криогенный резервуар:

/ —кожух; 2— изоляция; 3— сосуд для криогенной жидкости; 4— предохранительная мембрана; 5— змеевик; 6— дренажная труба; 7—предохранительный клапан; 8— вентиль; 9— заправочный вентиль; 10— манометр; 11— указатель уровня; 12— вентиль для слива; 13— испаритель; 14— пробка для продувки отстойника

На маховике запорной арматуры должно быть указано направление его вращения при открывании или закрывании арматуры. Арматура с условным проходом более 20 мм, изготовленная из легированной стали или цветных металлов, должна иметь паспорт установленной формы, в котором должны быть указаны данные по химсоставу, механическим свойствам, режимам термообработки и результатам контроля качества изготовления неразрушающими методами.

Каждый сосуд и самостоятельные полости с разными давлениями яжны быть снабжены манометрами прямого действия. Манометр Сдавливается на штуцере сосуда или трубопроводе между сосудом с запорной арматурой. Манометры должны иметь класс точности не мяже 2,5—при рабочем давлении сосуда до 2,5 МПа, 1,5—при ябочем давлении сосуда свыше 2,5 МПа. Манометр должен выбирать-' с такой шкалой, чтобы предел измерения рабочего давления находился во второй трети шкалы. На шкале манометра владельцем сосуда должна быть нанесена красная черта, указывающая рабочее давление в сосуде. Манометр должен быть установлен так, чтобы его показания были отчетливо видны обслуживающему персоналу. Номинальный диаметр корпуса манометров, устанавливаемых на высоте до 2 м от уровня площадки наблюдения за ним, должен быть не менее 100 мм, на высоте от 2 до 3 м —не менее 160 мм. Установка манометров на высоте более 3 м от уровня площадки не разрешается.

Между манометром и сосудом должен быть установлен трехходовый кран или заменяющее устройство, позволяющее проводить периодическую проверку манометра с помощью контрольного.

Проверка манометров с их опломбированием и клеймением должна производится не реже одного раза в 12 месяцев. Кроме того, не реже одного раза в 6 месяцев владельцем сосуда должна производиться дополнительная проверка рабочих манометров контрольными с записью результатов в журнал контрольных проверок.

Манометр не допускается к применению в случаях, когда:

— отсутствует пломба или клеймо с отметкой о проведении проверки;

— просрочен срок проверки;

— стрелка при его отключении не возвращается в нулевое положение на величину, превышающую половину допускаемой погрешности для данного прибора;

— разбито стекло или имеются повреждения, которые могут отразиться на правильности его показаний.

Сосуды, работающие при изменяющейся температуре стенок, должны быть снабжены приборами для контроля скорости и равномерности прогрева по длине и высоте сосуда и реперами для контроля тепловых перемещений.

Необходимость оснащения сосудов указанными приборами и ре-"Фами, а также допустимая скорость прогрева и охлаждения сосудов Определяются разработчиком проекта и указываются изготовителем в депортах сосудов или инструкциях по монтажу и эксплуатации. Каждый сосуд должен быть снабжен предохранительными устроили от повышения давления выше допустимого значения. В качестве предохранительных устройств применяются:

- пружинные предохранительные клапаны;

- рычажно-грузовые предохранительные клапаны;

— импульсные предохранительные устройства, состоящие из главного предохранительного клапана и управляющего импульсного клапана прямого действия;

— предохранительные устройства с разрушающимися мембранами (предохранительные мембраны);

— другие устройства, применение которых согласовано с Госгор-технадзором России.

Распространенным средством защиты технологического оборудования от разрушения при взрывах являются предохранительные мембраны (разрывные, ломающиеся, срезные, хлопающие, специальные) и взрывные клапаны (рис. 5.4, 5.5).

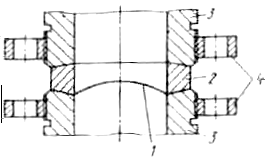

Рис. 5.4. Линзовый зажим разрывной мембраны:

1 — мембрана; 2 — коническая шайба; 3 — торцы сбросной магистрали;

4— соединительные фланцы

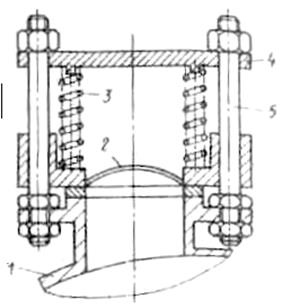

Рис. 5.5. Взрывной клапан с наружными периферийными пружинами:

/—защищаемый сосуд; 2— запорный диск; 3— пружина; 4— кольцо; 5— штанга

Достоинством предохранительных мембран является предельная простота их конструкции, что характеризует их как самые надежные из всех существующих средств взрывозащиты. Кроме того, мембраны практически не имеют ограничений по пропускной способности. Существенным недостатком предохранительных мембран является то, что после срабатывания защищаемое оборудование остается открытым, это, как правило, приводит к остановке технологического процесса и к выбросу в атмосферу всего содержимого аппарата. При разгерметизации технологического оборудования нельзя исключить возможность вторичных взрывов, которые бывают обусловлены подсосом атмосферного воздуха внутрь аппарата через открытое отверстие мембраны.

Использование на технологическом оборудовании взрывных клапанов дает возможность устранить эти негативные последствия, так как после срабатывания и сброса отверстие вновь закрывается и таким образом не вызывает необходимости немедленной остановки оборудования и проведения восстановительных работ. К недостаткам взрывных клапанов следует отнести их большую инерционность по сравнению с мембранами, сложность конструкции, а также недостаточную герметичность, ограничивающую область их применения (они могут использоваться для взрывозащиты оборудования, работающего при Нормальном давлении).

Широко используются разрывные мембраны, изготовляемые из тонколистового металлического проката. Конструктивное оформление узла зажима мембраны может быть различным (шип — паз, конический или линзовый зажим, см. рис. 5.4).

При нагружении рабочим давлением мембрана испытывает большие пластические деформации и приобретает ярко выраженный купол, по форме очень близкий к сферическому сегменту. Чаще сего куполообразную форму мембране придают заранее при изготовлении, подвергая ее нагружению давлением, составляющим около 90 % разрывного. При этом фактически исчерпывается почти весь запас пластических деформаций материала, поэтому еще больше увеличивается быстродействие мембраны.

Разрывное давление Рс такой оболочки (давление срабатывания мембраны)

Рс = 2 Δ0sврR (5.1)

где Δ0 —толщина материала мембраны; sвр —временное сопротивление материала при растяжении (предел прочности); R — радиус купола. Минимальный (на пределе разрыва мембраны) радиус купола  , где d — относительное удлинение при разрыве.

, где d — относительное удлинение при разрыве.

Для определения времени полного раскрытия сбросного отверстия мембран можно использовать соотношение:

0,75о — для разрывных мембран со сплошным куполом;

0,75о — для разрывных мембран со сплошным куполом;

t0 = 0,500о —для разрывных мембран с прорезями;

1,650д —для хлопающих мембран,

где  ; D и Δ0 —соответственно рабочий диаметр мембраны и толщина металлопроката, из которого изготовлена мембрана; r — плотность материала мембраны, кг/м. Наиболее распространенным средством защиты технологического оборудования от взрыва являются предохранительные клапаны (см. рис. 5.5). Однако и они имеют ряд существенных недостатков, в основном определяющихся большой инерционностью подвижных деталей клапанов.

; D и Δ0 —соответственно рабочий диаметр мембраны и толщина металлопроката, из которого изготовлена мембрана; r — плотность материала мембраны, кг/м. Наиболее распространенным средством защиты технологического оборудования от взрыва являются предохранительные клапаны (см. рис. 5.5). Однако и они имеют ряд существенных недостатков, в основном определяющихся большой инерционностью подвижных деталей клапанов.

Расчет и подбор предохранительного клапана заключается в определении количества газа (жидкости), вышедшего из сосуда, аппарата, и площади проходного сечения предохранительно устройства, а также расчете времени истечения при заданном конечном давлении Давление Рmах в защищаемой емкости не должно превышать значение указанных ниже:

Дата публикования: 2015-07-22; Прочитано: 467 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!