|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Пневматические транспортирующие установки

|

|

Пневмотранспортные установки находят применение для загрузки бункеров сыпучими грузами, подачи сыпучих грузов со складов в производство, загрузки и разгрузки железнодорожных вагонов, судов и автомобилей, удаления отходов производства (стружка, зола), транспортирования полуфабрикатов и готовой продукции, штучных грузов (пневмопочта), доставки проб из цеха в экспресс-лаборатории и т. д.

По принципу действия пневматические установки делят на установки, транспортирующие грузы в воздушном потоке (сыпучие) и в трубопроводных контейнерах.

В потоке воздуха транспортируются цемент, уголь, древесные опилки, зерно, мука, хлопок, солома, гранулированные материалы и другие сыпучие, пылеобразные, волокнистые и кусковые материалы. Мелкие частицы обычно перемещаются, витая в воздухе, а более крупные, падая на дно трубопровода, снова подхватываются струей воздуха и переносятся вперед.

Производительность пневмоустановок может быть от нескольких десятков до 300 т/ч, а длина транспортирования от нескольких метров до 1,5–2 км и более.

Пневматические установки обладают следующими достоинствами: полная герметизация при транспортировании пылевидных и вредных для здоровья людей грузов; возможность транспортирования груза по трассе любой сложности с необходимыми ответвлениями трубопроводов; полная механизация загрузки и разгрузки насыпного груза; возможность забора грузов из труднодоступных мест одновременно с нескольких точек.

К недостаткам относят: высокий удельный расход энергии (в 8... 14 раз больше, чем в конвейерах); интенсивный износ трубопровода, в особенности на изгибах; необходимость тщательной очистки воздуха от пыли; невозможность перемещать влажные и липкие грузы.

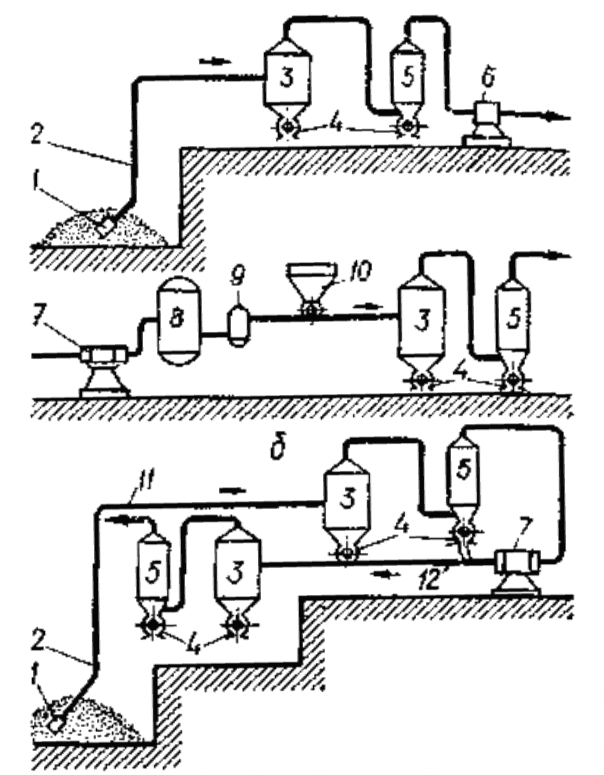

Пневматические установки, транспортирующие груз в воздушной смеси (рис. 7.60), делят на всасывающие, нагнетательные и смешанные.

Всасывающая пневмотранспортная установка (рис. 7.60 а) состоит из воздуходувной машины 6, создающей разрежение в пневматической системе. Под действием атмосферного давления воздух вместе с насыпным грузом засасывается через сопло 1 в трубопровод 2, по которому транспортируется до места выгрузки в отделитель 3. Площадь сечения его намного больше площади сечения трубопровода. В результате резкого уменьшения скорости потока груз падает на дно, откуда выгружается с помощью шлюзового затвора 4. Из отделителя 3 воздух с мелкими фракциями груза поступает в резервуар меньшего объема 5, оборудованный фильтром. Выделившийся в результате очистки груз удаляется через шлюзовый затвор 4. Очищенный воздух отсасывается воздуходувной машиной 6 и выбрасывается в атмосферу. Всасывающие пневмоустановки работают при давлении до 0,05 МПа.

В нагнетательной пневмотранспортной установке (рис. 7.60, б) сжатый воздух от компрессора 7 поступает в воздухосборник 8, затем в масло, влагоотделитель 9 и трубопровод, который загружается при помощи специального питателя 10. В нагнетательных пневмоустановках перепад давления достигает 0,4–0,6 МПа, поэтому они могут транспортировать груз на большие расстояния. Различие этих установок: всасывающая позволяет производить забор материалов из разных мест; нагнетательная транспортирует из одного места в разные.

| в) |

| б) |

| а) |

Рис. 7.60. Схема пневматических транспортирующих установок: а) – всасывающие установки; б) – нагнетательные установки; в) – смешанные установки

Пневматическая установка смешанного типа (рис. 7.60 в) включает два последовательно расположенных участка – всасывающий 11 и нагнетательный 12. Всасывающая часть установки подобна выше рассмотренной: груз засасывается в трубопровод и поступает последовательно в отделитель 3 и фильтр 5, из которых груз подается в напорный трубопровод 12 нагнетательной части установки. Очищенный воздух не выбрасывается в атмосферу, а компрессором 7 нагнетается в трубопровод 12 и транспортирует груз до места разгрузки в отделитель 3 и фильтр 5. Преимущество этой схемы заключается в том, что груз забирают из нескольких загрузочных мест, собирают в одном месте (емкости) и транспортируют одновременно в несколько пунктов разгрузки.

В качестве воздуходувных машин применяют вентиляторы, турбомашины различных типов, ротационные вакуум-насосы, компрессоры разных типов.

Воздухопроводы выполняют из тонких стальных труб. После 1,0–1,5 лет работы рабочие трубопроводы поворачивают вокруг своей оси на 180° с целью более равномерного износа труб и продления их срока службы. Трубопроводы выполняют из труб диаметром 50–250 мм.

На рис. 7.61 приведены основные элементы установок: сопло (рис. 7.61 а), шлюзовой затвор (рис. 7.61 б), винтовой питатель (рис. 7.61 в), загрузочное устройство (рис. 7.61 г). Во всасывающих установках загрузочным органом является сопло, прикрепленное к гибкому шлангу. Оно состоит из трубы 1, охваченной кожухом 2. Под действием атмосферного давления воздух с насыпным грузом засасывается в приемную часть сопла, в которую также поступает воздух из атмосферы в верхней части сопла. Насыпной груз потоками воздуха всасывается в трубопровод.

| б) |

| г) |

| в) |

| а) |

Рис. 7.61. Основные элементы пневмоустановок: а) – сопло; б) – шлюзовой затвор; в) – винтовой питатель; г) – загрузочное устройство

Шлюзовой затвор состоит из барабана 2, имеющего несколько отсеков, поворачивающегося в корпусе 1, одно отверстие которого является загрузочным, а второе – разгрузочным. Лопасти барабана плотно пригнаны к корпусу. В качестве загрузочного устройства шлюзовой затвор применяют при давлении воздуха в системе до 0,14 МПа. Порции груза, находящиеся в отсеках барабана, подаются поочередно в нагнетательный или всасывающий трубопроводы. Винтовой питатель состоит из винта с переменным шагом, который уменьшается к месту разгрузки. Благодаря этому груз уплотняется к выходу, что препятствует потерям сжатого воздуха через загрузочное устройство. В нижней части смесительной камеры имеются форсунки, по которым подается сжатый воздух. Загрузочное регулируемое устройство применяется во всасывающих пневматических установках для дозирования поступления сыпучих грузов. Конструкция состоит из загрузочной воронки 1; корпуса 2 со щелевым отверстием; патрубка 3, имеющего с одного конца окно для ввода груза в трубопровод, с другого – раструб 5 с решеткой, через который поступает воздух. Патрубок 3 поворачивается для изменения проходного сечения щели с помощью рукоятки 4. В трубопроводе сыпучий груз встречается с поступающим через раструб воздухом, образуя смесь, перемещающуюся по трубопроводу.

Для перемещения грузов находит применение контейнерный трубопроводный пневмотранспорт. Контейнеры с грузом на опорах качения (колесах) со специальным уплотнением перемещаются внутри трубы в потоке воздуха, создаваемом воздуходувными станциями (рис. 7.62 а).

В контейнерах транспортируют следующие грузы: сыпучие (песок, щебень, уголь, руда), жидкие и крупные штучные. Состав контейнеров 1 передвигается пневмовозом 2, на котором устанавливают манжетные уплотнения. Соединяют контейнеры амортизирующими сцепками. Контейнер для сыпучих грузов (рис. 7.62 б) состоит из кузова 1, ходовой части 2, ходовых колес 3 на осях 5 с амортизаторами 6, вмонтированными в ступицы 4. В кузове предусмотрены продольные перегородки 7. На рис. 7.62 в, г показаны контейнеры для транспортирования жидких и крупных штучных грузов. Скорость контейнеров составляет 15–30 км/ч с дальнейшим повышением до 40–45 км/ч.

Перепады давления в трубопроводе небольшие: для передвижения состава контейнеров массой 65 т по горизонтальному трубопроводу диаметром 1220 мм перепад давления составляет всего 0,015 МПа; по наклонному участку (3°) – 0,045 МПа.

Практически в действующих системах избыточное давление не превышает 0,1...0,2 МПа, что позволяет применять трубы из малоуглеродистой стали, а для внутризаводского транспорта при перемещении легких грузов – стеклянные, пластмассовые, стеклопластиковые трубы. В дальнейшем вместо стальных магистральных труб предполагается применять железобетонные, асбоцементные и пластмассовые трубы.

Вследствие малых давлений в трубопроводах несложно решается вопрос уплотнения между контейнерами и внутренней поверхностью трубы.

| б) |

| а) |

| г) |

| в) |

Рис. 7.62. Контейнерный трубопроводный пневмотранспорт: а) – схема контейнерного трубопровода; б) – контейнер для сыпучих грузов; в) – контейнеры для транспортирования жидких грузов; г) – контейнеры для транспортирования крупных штучных грузов

Воздуходувные станции устанавливают на концевых участках магистрали и вдоль трассы. В зависимости от профиля трассы, диаметра труб, массы состава и др. расстояние между станциями находится в пределах 5–15 км.

Загрузку и разгрузку на станциях можно осуществлять как с остановкой контейнеров, так и на ходу. Погрузочно-разгрузочные и транспортные операции полностью автоматизированы.

Для осмотра и обслуживания контейнеров на трассе установлены люки. Контроль за положением контейнеров на трассе и определение их скорости осуществляется специальными датчиками. Диспетчер при помощи регуляторов расхода воздуха может изменить скорость контейнеров. Режимы движения составов рассчитывают на ЭВМ.

Дата публикования: 2015-07-22; Прочитано: 3383 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!