|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Введение

|

|

Железнодорожные колеса являются основным элементом конструктивного узла ходовой части локомотивов и вагонов и, следовательно, самыми ответственными деталями подвижного состава железных дорог.

В настоящее время на железных дорогах применяются колеса различных конструкций. В вагонах применяются колеса следующих типов, отличающиеся как особенностями производства их, так и эксплуатационными свойствами:

- составные колеса (чугунные или стальные катаные центры и стальные прокатанные бандажи);

- чугунные колеса с отбеленным ободом;

- стальные литые колеса (биметаллические или из стали одной марки для обода, диска и ступицы);

- стальные цельнокатаные колеса.

Заводы России изготовляют составные (бандажные) колеса и цельнокатаные. Следует отметить, что составные колеса применялись на более ранней стадии развития производства колес.

Опыт эксплуатации колес различных типов на отечественных железных дорогах показал, что для вагонов, в особенности для большегрузных, цельнокатаные колеса имеют бесспорные преимущества перед составными. Поэтому в производстве новых вагонов Министерство путей сообщения и Министерство транспортного машиностроения полностью ориентируются на цельнокатаные колеса.

В странах дальнего зарубежья производство цельнокатаных колес организованно более чем в 20 странах. В России и СНГ – в Нижнем Тагиле, Выксе и Днепропетровске. В отличие от европейских стран (Англия, Германия, Чехия, Румыния, Франция), а также США, Канады, Японии, где мощности колесопрокатных цехов по проекту не превышают 600 тысяч штук; на Нижнетагильском, Выксунском колесопрокатном цехе площади, оборудование и персонал проектировались на производство соответственно 580 и 850 тысяч колес. В таких странах, как США и ЮАР организованно производство литых колес под давлением газа. Оно весьма энергозатратно, требует одно – двукратного электрошлакового переплава металла.

Во всех странах используются две принципиально разные технологии производства цельнокатаных колес: в большинстве стран, в том числе и СНГ, - прерывистая тепловая обработка металла (прокатка колес – изотермическая выдержка – охлаждение – нагрев под закалку – отпуск); вторая технология – непрерывная тепловая обработка колес – завод ЖДБ Богумин Чехия, фирма Юнайтед Стилл США и другие (прокатка колес – подстуживание – подогрев под закалку – отпуск).

1. Конструкция железнодорожных колес

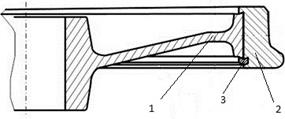

Железнодорожные колеса, используемые в различных странах, имеют конструктивные отличия, связанные с условиями эксплуатации подвижного состава, конструкциями вагонов и локомотивов, а также с определенными традициями, сложившимися при производстве колесных пар и их работе на железнодорожном транспорте. Вместе с тем во всех случаях колесо состоит из трех основных частей: ступицы, диска и обода, изображенных на рисунке 1. Поверхность всех элементов колеса, расположенных со стороны гребня, принято называть внутренней, а с противоположной стороны – наружной. Рабочую поверхность обода, которая соприкасается с рельсом во время перемещения, называют поверхностью катания, а определенную линию, расположенную на этой поверхности – кругом катания.

Рисунок 1 – Элементы цельного железнодорожного колеса

1 – ступица; 2 – обод; 3- поверхность катания; 4 – гребень;

5 – диск; 6 – торцы ступицы; 7 – боковые поверхности обода

2. Классификация железнодорожных колес

Колеса можно классифицировать по различным признакам. По конструкции они подразделяются прежде всего на цельные и составные. Если у цельных колес три основные элемента представляют единую деталь, то у составных колес бандаж (обод) и центр (ступица с диском) изготавливают отдельно, а затем собирают.

На рисунке 2 изображена схема составного колеса.

1 – диск; 2 – бандаж; 3 – закрепительное кольцо

Рисунок 2 – Схема составного колеса

При производстве сборных колес имеются лишь отдельные частные преимущества по сравнению с производством цельных. Однако цельные колеса являются не только более надежными, но и в целом более экономичными. Например, по расчетам МПС, использование цельных колес вместо составных для магистральных тепловозов обеспечивает снижение расходов более чем на 40 %, поэтому использование сборных колес с каждым годом уменьшается.

В нашей стране сборные колеса еще применяют для магистральных локомотивов, однако и здесь в связи с ужесточением условий эксплуатации намечается переход на цельные колеса. Ранее применение цельных колес сдерживалось трудностями их производства – не было прессов необходимой мощности. Однако совершенствование оборудования и технологии изготовления позволило в настоящее время получать цельные колеса требуемой номенклатуры для железнодорожного транспорта.

3. Сортамент цельнокатаных железнодорожных колес

Толщина диска выбирается с учетом необходимой его прочности на основании теоретических и экспериментальных данных. Следует иметь в виду, что увеличение толщины диска не только приводит к возрастанию массы колеса, а следовательно, к повышению затрат на перевозку, росту вредного влияния неподрессоренных масс на путь, уменьшению полезной массы нагруженного вагона, но и к увеличению его жесткости. Это вредно сказывается на динамике движущегося вагона, поэтому толщина диска должна быть минимально возможной. Условия прочности прессового соединения ступицы с осью определяют длину и толщину стенки ступицы.

Определение оптимальных размеров элементов колеса – достаточно сложная задача. При ее решении требуется комплексный подход к колесу как единой конструкции, так как указанные размеры отдельных элементов взаимосвязаны и взаимозависимы между собой. Кроме того, определяя размеры колеса, следует учесть качество и свойства металла, из которого оно должно быть изготовлено, состояние поверхности, способы и чистоту ее обработки и т.д. В таблице 1 представлены размеры цельных вагонных колес

Таблица 1 – Размеры цельных вагонных колес

| № п/п | Марка колеса | ГОСТ | Вес заготовки, кг | Кол-во заготовок в слитке, шт | Вес чернового колеса, кг | Вес готового колеса, кг |

| 957 (Россия) круглый | ГОСТ 10791-11 | 391,398 | ||||

| 957 (Россия) НЛЗ3410 | ГОСТ 10791-89 | 391,398 | ||||

| 1050 (Россия) | ГОСТ 10791-89 | 457,466 | ||||

| 920 (Россия) | ГОСТ 10791-89 | |||||

| 920 (Испания) | ||||||

| 915 (Китай) | ТУ 01-92 | |||||

| 840 (Китай) | ТУ 01-92 | |||||

| 1100 (Турция) | ||||||

| 1098 (Индия) | К 34-99 | |||||

| 860 (метро Мытищи) | ГОСТ 10791-89 | 375,36 | ||||

| 710 (Муром) | ТУ 14-153-270-94 | - | ||||

| 795 (метро Москва) | ГОСТ 10791-89 | |||||

| 795 (метро Москва) круглый | ГОСТ 10791-89 | |||||

| 790 (метро Польша) | ||||||

| 920 (Иран-Сирия) | UIC 812-3 | 513,5 | ||||

| 770 (центр Иран) | UIC 812-1 | |||||

| 957 (тепл. В.Луки) | Черт. №ТО-066-95 | 5+1 (метро) | ||||

| 1012 (Болгария) | UIC 812-3 | |||||

| 930 (Болгария симметр.) | UIC 812-3 | 519,5 | ||||

| 970 (Индия) | R 34-99 | 544,5 | ||||

| 865 (Индия) | R 34-99 | |||||

| 930 (Болгария) | UIC 812-3 | 554,5 | ||||

| 914 (Америка) | AAR M107/208-84 (H36) | |||||

| 760 (Ю.Корея) | KOR/05757848/003 | |||||

| 870 (Ю. Корея) | КОR/05757848 | |||||

| 920 (Сирия) | ||||||

| 1067 (D-42 Америка) | AAR M107/208-84 | 716,5 | ||||

| 1067 (E-42 Америка) | AAR M107/208-84 | 3+1 (957) | ||||

| 1067 (D-42 Америка) | AAR M107/208-84 | |||||

| 1067 (E-42 Америка) круглый | AAR M107/208-84 | |||||

| 1067 (D-42 Америка) НЛЗ 525 | AAR M107/208-84 | 5+1 (957) | ||||

| 1067 (E-42 Америка) НЛЗ 525 | AAR M107/208-84 | |||||

| 870 (Ю.Корея) | KRS 2242-2107 (SSW1) Черт. №13.45.665-079(В) | |||||

| 864 (Сеульское метро) | Контракт № К840/10003 | 514,5 | ||||

| 957 (Россия) | ТУ 0943-100-01124328-2001 | 391,398 | ||||

| 863 (Тайвань) | AAR M107/208-84 | |||||

| 1092 (Пакистан-Бангладеш) | IRS R 19-93 (ч. 2) | |||||

| 957 (Крюково-Иран) | UIC 812-3, ГОСТ 10791-89 | |||||

| 957 (Иран) НЛЗ 525 | UIC 812-3 | 7+1 (108) | ||||

| 920 (Словакия из НЛЗ 410) | ТУПП VMZ 01-2000/ЖДСР | |||||

| 920 (Словакия из НЛЗ 410) | ТУПП VMZ 01-2000/ЖДСР | |||||

| 920 (Словакия из НЛЗ 410) | ТУПП VMZ 01- | |||||

| 780 (Индонезия) | Техн. Спецификация №8 к контракту № К840/10003 | |||||

| 860 (Индонезия) | Техн. Спецификация №8 к контракту № К840/10003 | |||||

| 957 (Россия, прямой диск) | ГОСТ 10791-89 | 425,4 |

В настоящее время в России производится круглое цельнокатаное колесо диаметром 957 мм по ГОСТ 10791-11, остальные технологии производства являются устаревшими и в настоящее время не используют.

4. Конструктивные особенности железнодорожных колес

Существенное влияние на конструктивную прочность колес оказывают также величины радиусов перехода от диска к ступице и ободу, которые колеблются от 40 до 150 мм. Большая величина радиуса, с точки зрения прочности, более предпочтительна, однако ее увеличение также приводит к возрастанию массы колеса.

Рисунок 3 – Профиль поверхности катания колеса по ГОСТ 10791-2011

Немалое влияние на надежность и долговечность колес оказывает профиль поверхности катания. На рис. 2приведен профиль поверхности катания колеса, принятый в России (ГОСТ 10791-2011). Профиль состоит из двух наклонных прямых с уклоном 1:10 и 1:3,5. Многоконусный либо одноконусный профиль поверхности катания широко распространен во многих странах, хотя способы его построения и величина уклона различны. В последние годы во многих странах изучали профили поверхности катания в процессе эксплуатации колеса. При этом пришли к выводу, что профиль поверхности катания, который появляется в процессе эксплуатации, наиболее оптимальный и его целесообразно залапать до начала эксплуатации. Это улучшит условия службы колес и существенно повысит их долговечность. Венгерскими специалистами был предложен профиль рабочей поверхности в соответствии с равенством  т. е. очерчиваемый гиперболой.

т. е. очерчиваемый гиперболой.

Эксплуатационные испытания колес, имеющих новый профиль, показали двукратное увеличение срока их службы между переточками.

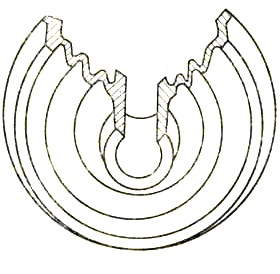

К конструктивным параметрам колес, используемых в различных странах, относятся величины смещения оси обода относительно оси ступицы и расположение самой ступицы относительно диска (симметричное либо асимметричное). В нашей стране принято симметричное расположение ступицы относительно диска и смещение ее оси относительно оси обода по верхнему отклонению на 52±5 мм. Наибольшие различия связаны с формой диска колеса. Чаще всего используют колеса с прямым вертикальным или наклонным и волнообразным в радиальном направлении диском. Реже применяют колеса, имеющие диск с гофрами в тангенциальном направлении. Колеса с волнообразным диском различаются еще и характером кривой, очерчивающей его контуры.

Рисунок 4 – Конструкция диска цельного железнодорожного колеса

Эксплуатационные качества колеса зависят от его способности выдерживать циклические напряжения, вызываемые в нем обычными рабочими статическими и динамическими нагрузками и способами торможения, а также случайными высокими нагрузками, которые развиваются при различных отклонениях от нормальных условий эксплуатации. Отдельные случаи поломок дисков колес, не связанных с наличием в них дефектов металлургического происхождения, дают возможность предполагать, что рост скорости движения поездов и нагрузок на колесо, а также более тяжелые, чем прежде, условия торможения могут вызвать в колесе напряжения, достигающие предела безопасной эксплуатации. Эти проблемы привлекают внимание многих специалистов.

В последнее время для расчета напряжений в колесах под действием внешних сил широкое распространение получил метод «конечных элементов». В европейских странах такая методика является по существу стандартной и применяется для проверки новых конструкций колес. По данным исследований, проведенных в США, при уменьшении угла наклона диска и положении его, близком к вертикальному, растягивающие напряжения, возникающие, от действия тепла вследствие торможения, снижаются со 154 – 182 до 56 – 91 МПа. На напряжения, возникающие от приложения вертикальных рабочих нагрузок, наклон диска оказывает небольшое влияние. Однако от осевой нагрузки напряжения при изменении наклона плоского диска существенно изменяются и при вертикальном положении диска увеличиваются примерно на 25 %. При одновременном действии вертикальной и осевой нагрузок напряжения при таком расположении диска повышаются на 20 – 40%. Таким образом, с увеличением угла наклона плоского диска напряжения от рабочих нагрузок уменьшаются, а термические напряжения увеличиваются. Так как последние возникают периодически, а рабочие нагрузки действуют постоянно, обычно предпочитают плоскоконическое, а не вертикальное расположение диска. Однако на скоростных поездах, получающих все большее распространение в последние годы, а также в ряде других случаев, когда по условиям эксплуатации торможение колодками за счет прижатия их к ободу осуществлять невозможно, используют колеса с вертикальным расположением диска. К нему крепят специальные кольцевые пластины, с помощью которых и происходит торможение поезда. В этом случае для снижения напряжений, возникающих в диске, увеличивают его толщину. Такие колеса применяют, например, в нашей стране для электропоезда ЭР-200, в Японии — на магистрали «Shinkansen» и др.

Наиболее широкое распространение за рубежом получили колеса с волнообразным диском (Германия, Япония, Швеция, Финляндия, Франция, Индия). Теоретические и экспериментальные исследования, в которых сопоставляли напряжения, возникающие в колесах с плоскоконическим и волнообразным диском, показали преимущества последних.

Установлено, что колесо с плоскоконическим диском обладает большой жесткостью (2 МН/см), а повышение скорости движения и появление на колесах дефектов эксплуатационного происхождения (ползунов глубиной >2 мм) приводит, при этом к увеличению динамического взаимодействия между колесом и рельсом. При снижении жесткости до 0,1 МН/см и менее динамические силы и ускорения уменьшаются.

На рисунке 5 и рисунке 6 изображены конструкции колеса с гофрированным диском и принятая UIC.

Рисунок 5 – Конструкция колеса с гофрированным диском

Рисунок 6 – Конструкция колеса, принятая UIC

Для обеспечения высоких скоростей движения в нашей стране и за рубежом предложены различные конструкции колес, обладающие большой податливостью в радиальном направлении и сравнительно малой в осевом направлении. В зарубежных странах при разработке колес с пониженной жесткостью предпочитают составные колеса с введением в них упругих элементов в виде резины и резинометаллических соединений. Такие колеса более надежны при высоких скоростях и нагрузках, а также при повышенной жесткости пути, особенно в арктических районах. Например, в северных районах Швеции и Великобритании применение упругих составных колес в электровозах увеличило пробег между переточками с 40 – 100 до 200 тысяч км, а период между капитальными ремонтами с 450 до 750 тыс. км. В нашей стране предложен ряд конструкций цельных колес с упругими дисками. Одна из них показана на рисунке 5 и состоит из гофрированного диска, защемленного между ободом и ступицей. Профиль гофра может быть очерчен различными кривыми в зависимости от того, какую величину прогиба ступицы относительно обода требуется получить. Величина прогиба зависит также от толщины диска, глубины и угла подъема гофрировки. Теоретические исследования показали, что в результате подбора толщины диска, глубины гофрировки, величины амплитуды и угла подъема гофров можно получить практически любую жесткость колес. Несколько партий таких колес было изготовлено на Нижнеднепровском трубопрокатном заводе им. К. Либкнехта и успешно прошло эксплуатационные испытания.

Необходимо отметить, что не всякая конструкция колеса с криволинейной поверхностью диска является оптимальной. В результате исследования колес диаметром 950 мм с плоскоконическим диском и колес диаметром 1000 мм с диском, радиальная образующая которых представляет две сопряженные окружности различных радиусов и противоположной кривизны, установлено, что при приложении рабочих нагрузок в последних возникают более высокие напряжения. Определение необходимой формы диска колес для различных условий эксплуатации является важной задачей, требующей решения. Комитет из специалистов Австрии, Бельгии, Болгарии, Великобритании, Италии, Польши, Франции, Германии, Швейцарии и Швеции, созданный Международным союзом железных дорог, в 1974 г. разработал колесо и колесную пару для нагрузки на ось 220 кН, которые рекомендованы для использования во всех европейских странах (рис. 6).

Такие колеса предложено получать из нелегированной стали R7 в соответствии с требованиями стандарта UIC-812-3 с термической обработкой обода. Диск колеса имеет одну волну, центры ступицы и обода расположены без относительного смещения. Теоретические и экспериментальные оценки такого колеса показали удовлетворительные результаты.

В России проводятся работы по совершенствованию конструкций колес в связи с изменяющимися условиями их эксплуатации. Как известно, главное направление в развитии грузоперевозок в нашей стране – это увеличение провозной способности за счет повышения массы и скоростей движения поездов.

5. Способы производства железнодорожных колес

По способу изготовления цельные колеса можно разделить на литые, штампованные и штамповано-катаные. Последние обычно называют цельнокатаными, однако, по нашему мнению, указанный термин является неудачным, так как создает неправильное представление о способе производства этих колес, будто колесо целиком получают методом прокатки, в то время как оно в значительной мере является штампованным.

В большинстве стран, в том числе и в России, на железнодорожном транспорте используют штамповано-катаные колеса, В связи с увеличением потребности в таких колесах в последние годы были введены новые мощности по их выпуску, а также реконструированы старые цехи на заводах нашей страны и за рубежом.

Современное производство штамповано-катаных колес включает в себя ряд разнообразных технологических процессов и участков. Это участки подготовки заготовок, их нагрева, горячей деформации, противофлокенной и термической обработки, механической обработки, контроля и испытаний колес. За рубежом, как правило, производство штамповано-катаных колес объединяют с производством осей и выпускают колесные пары, что является экономически более эффективным. Основным поставщиком прессо-прокатного оборудования в нашей стране является Уралмашзавод, а за рубежом — заводы фирмы «Davy and United Engeneering» в Англии и фирмы «Schloemann» в Германии.

Производительность прессо-прокатных линий, поставляемых зарубежными фирмами, обеспечивает выпуск 600 тыс. колес в год, производительность современных отечественных линий в полтора раза больше.

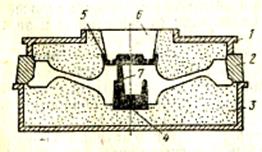

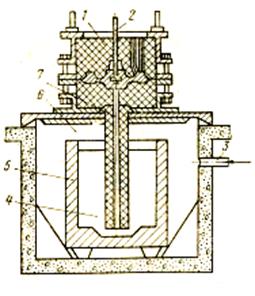

Фирма «Abex Co» изготовляет стальные литые колеса двумя способами. По первому способу колеса отливают в песчаную форму через литниковую чашу, впоследствии являющуюся прибылью, расположенную над ступицей на рисунке 7. Специальное устройство литникового стержня обеспечивает необходимое поступление металла в полость литейной формы через ряд отверстий небольшого диаметра. После заполнения формы маленький круглый стержень («поплавок»), закрывающий большое отверстие в литниковом стержне, всплывает в верхнюю часть прибыли и открывает доступ металла из нее в ступицу. Поверхность катания колеса при отливке и кристаллизации соприкасается со стенками чугунного кокиля. На рисунке 7 показана схема отливки стальных колес в песчаную форму.

1 – стальная опока; 2 – чугунный кокиль; 3 – песчаная форма;

4 – графитовый стержень; 5 – литниковый стержень; 6 – прибыль; 7 поплавок;

Рисунок 7 – Схема отливки стальных колес в песчаную форму

Такая технология приемлема при производстве колес с небольшой толщиной обода, так называемых «одноразовых» колес, которые не подвергают переточкам. При изготовлении колес, пригодных для многократных переточек, эта технология оказалась неприемлемой. С увеличением массы обода резко увеличилась отбраковка колес из-за различных дефектов литья, а также существенно снизилась стойкость чугунных кокилей.

Одним из наиболее важных факторов, определяющих качество отливок, является получение направленной кристаллизации стали, которая должна регулироваться таким образом, чтобы прибыль могла обеспечить подачу жидкой стали ко всем частям отливки для компенсации усадки. Так как обод имеет большее сечение, чем диск, от обода необходимо отвести значительное количество тепла прежде, чем тонкий диск затвердеет. Это обеспечивается использованием чугунного кокиля. Однако с увеличением толщины обода кокиль перегревается и не успевает отводить большое количество тепла. Для предотвращения затвердевания диска до завершения этого процесса в ободе пришлось увеличить толщину диска. Попытки использовать медный кокиль, охлаждаемый водой, а также чугунный кокиль, состоящий из двух частей и соприкасающийся не только с поверхностью катания, но и с торцовыми сторонами обода, оказались безуспешными.

Графитовые формы подвергают периодически механической обработке, средняя стойкость Их до окончательного износа составляет 4000 отливок, однако срок службы форм зависит не столько от износа, сколько от случайных механических повреждений рабочей поверхности.

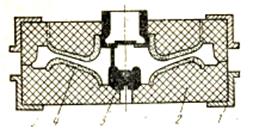

На рисунке 8 показана схема отливки стальных колес в графитовую форму.

1 – стальная опока; 2- графитовая форма; 3 – стержень;

4 – песчаная оболочка;

Рисунок 8 – Схема отливки стальных колес в графитовую форму

Таким способом изготовляют колеса диаметром 840 и 910 мм и массой от 270 до 410 кг для грузовых вагонов, диаметром 1020 мм и массой 520 кг для дизель-локомотивов. Отношение массы отливки к массе разливаемого металла находится в пределах 80—85%; после механической обработки выход годного составляет примерно 75%. Завод выпускает 1000—1200 колес в сутки.

Фирма «Griffin Wheel Co» (США) использует также технологию отливки в графитовые формы колес из стали, выплавленной в электропечах, однако разливку проводят под давлением.

На рисунке 9 показана схема отливки стальных колес под давлением.

1 – графитовая форма; 2 – плунжер; 3- трубопровод сжатого воздуха;

4 – полость для закатки; 5 – ковш; 6 - камера сжатого воздуха; 7 – трубопровод жидкого металла;

Рисунок 9 – Схема отливки стальных колес под давлением

Колеса, отлитые по этой технологии, имеют весьма точные размеры всех элементов, отклонения от номинала не превышают 0,5 мм. Основной особенностью указанного способа является процесс заполнения формы металлом. На одном из заводов фирмы «Griffin Wheel Co» используется следующая технология отливки колес под давлением. Расплавленная сталь поступает в формы из ковша емкостью 6,4 т, которая достаточна для получения 20 колес. Ковш располагают в герметичной камере, находящейся под давлением сжатого воздуха, которое контролируют специальными приборами. В центре крышки камеры установлена керамическая труба, погруженная в расплавленную сталь на расстоянии 150 мм от дна ковша. Подготовленную к заливке графитовую форму устанавливают над камерой. Под давлением воздуха в камере металл поступает в форму. Наполнение ее продолжается до тех пор, пока металл не достигнет определенного уровня в литниках, после чего графитовый стопор перекрывает доступ стали в форму, давление воздуха автоматически падает, и металл из трубы возвращается в ковш.

Продолжительность заливки формы составляет 5 секунд, кристаллизация проходит также достаточно быстро. Металл, находящийся в литниках (кварцевых трубах) диаметром 76 – 100 мм, пополняет форму по мере охлаждения металла. Технологический процесс обслуживают два замкнутых конвейера, состоящие из вагонеток. Подготовленные и залитые формы движутся по одному конвейеру, а крышки опок, снятые после заливки - по другому. После извлечения колеса из нижней опоки последнюю, как и крышку на другом конвейере, осматривают и покрывают тонким слоем огнеупорной массы. Колеса же на цепном конвейере направляют в тоннельную печь для замедленного охлаждения с 900 – 950 до 500 °С. После съема колес с цепного конвейера их укладывают на рольганг, где вырубают графитовый стопор из ступицы, а затем направляют к трем станкам огневой резки, на которых прожигают отверстия в ступице. Поверхность отверстия удовлетворительная, отклонение диаметра от номинала не превышают 3,0 мм, продолжительность операции не более 2 мин.

Далее колеса нагревают в колодцевых печах до 730 °С в течение часа, охлаждают сначала на воздухе (15 мин), а затем в колодцах замедленного охлаждения (24 часа). Остывшие колеса подвергают дробеструйной очистке и ультразвуковой дефектоскопии.

Цельнолитые колеса по нормам стандарта UIC–812–3 для испытаний берут от партии в три раза меньших по количеству колес, чем партии штамповано-катаных колес; при испытаниях обязательна магнитная дефектоскопия. Опыт производства цельнолитных колес в разных странах и особенно в США, а также их испытания на стендовых установках и в эксплуатации свидетельствуют о том, что эти колеса являются конкурентоспособными по сравнению с получившими наиболее широкое применение штамповано-катаными колесами.

Установлено, что механические свойства металла, точность геометрических размеров и экономическая эффективность процесса штамповки по сравнению со штамповкой в сочетании с прокаткой имеет ряд преимуществ:

- меньший расход металла за счет снижения допусков и припусков на размеры колес;

- возможность легко осуществлять контроль этих размеров в процессе изготовления изделий;

- существенное снижение дисбаланса колес и дефектов (плен и закатов) на их поверхности;

- упрощение технологического процесса вследствие сокращения количества агрегатов.

Однако процесс штамповки колес является малопроизводительным, что не позволяет расширить его применение.

Наиболее широкое применение в России и за рубежом получили методы изготовления колес с использованием операций штамповки и прокатки. При этом схема включает предварительную осадку для удаления окалины с боковых поверхностей; осадку в кольце; разгонку металла пуансоном для требуемого распределения его между отдельными элементами колеса; формовку ступицы и прилегающей к нему части диска окончательно, а обода и другой части диска предварительно; прокатку обода и прилегающей к нему части диска на стане; выгибку диска и калибровку геометрической формы и размеров колеса; прошивку отверстия в ступице. Для осуществления этого процесса применяют несколько гидравлических прессов и колесопрокатный стан. Число гидравлических прессов зависит от развиваемых ими усилий и требуемой производительности цеха. Более мощные прессы позволяют совмещать некоторые из перечисленных операций.

Принципиально схемы деформирования колесных заготовок, применяемые на различных зарубежных заводах, можно разделить на две группы по фирмам-производителям прокатного оборудования.

- Технология и оборудование, разработанные фирмой «Schloemann» (Германия). Принцип работы основывается на использовании двух основных прессов и колесопрокатного стана вертикального типа. При этом прошивку центрального отверстия осуществляют на последнем прессе после калибровки колеса. Оборудование экономично – два пресса, один стан и одна печь, причем прошивка центрального отверстия совмещена на одном прессе с операциями выгибки диска и калибровки колеса, изображенными на рисунке 10.

1 – электродуговая печь; 2 – сифонная разливка стали; 3 – слиток; 4 – порезка слитков;

5 – заготовка; 6 –кольцевая печь; 7 – гидросбив окалины; 8 – формовочный пресс;

9 – колесопрокатный стан вертикального типа; 10 – прошивной и выгибной пресс;

11 – клеймитель; 12 – лазерная дефектоскопия

Рисунок 10 – Схема производства железнодорожных колес

В соответствии с назначением фирма «Schloemann» поставляет гидравлические прессы для осадки и формовки колесных заготовок с усилием до 100 МН. Пресс имеет колонную или рамочную констрк=укцию и снабжен двумя столами (верхним и нижним) с поперечным перемещением. На каждом столе установлено по два штамподержателя. В рабочем положении столы вместе со штампами удерживаются с помощью находящихся под давлением падающих гидроцилиндров. Для извлечения заготовки и колеса из нижних штампов после предварительного и окончательного прессования предусмотрены гидравлические выталкиватели, расположенные в середине пресса и вне пресса в нижней станине. Специальное устройство осуществляет центровку заготовки и транспортировку ее от первого ко второму штампу.

Колесопрокатный стан прокатывает заготовку в вертикальной плоскости, что способствует хорошему отделению окалины. Он имеет восемь валков: три направляющих, из которых один установочный; два наклонных; два боковых и один коренной. Процессы загрузки и разгрузки автоматизированы. Они связывают между собой формовочный пресс, прокатный стан и выгибной пресс. Разработанная фирмой система направляющих роликов позволяет прокатывать колеса без оправки, что облегчает и сокращает технологический процесс.

Другую характерную технологию деформирования колесных заготовок применяют на заводах, использующих прессо-прокатное оборудование английской фирмы «Davy and United Engineering». Прессо-прокатная линия этой фирмы включает три пресса и колесопрокатный стан горизонтального типа. Наиболее типичной для этих установок является линия, эксплуатируемая английской фирмой «Taylor and Co».

Производительность всей установки фирмы «Taylor and Co» составляет около 80 колес в час. Однако точностные характеристики колес, поступающих с прессо-прокатной линии, довольно низкие. Недостатком этой схемы деформирования является отсутствие радикальных мер по предотвращению геометрических искажений. Особенно эксцентриситета колеса. Неравномерность нагрева исходной заготовки по сечению и высоте, а так же неточность установки верхней конической обжимной плиты приводят в процессе осадки к неравномерному истечению металла и искажению формы заготовок. Это искажение приводит к неравномерному распределению металла в отформованной заготовке, а при прокатке к смещению ступицы относительно обода. Из-за указанных недостатков фирмы, использующие эту технологию, вынуждены предусматривать большие припуски на механическую обработку колес, особенно по диаметру отверстия и наружной поверхности ступицы. Эксцентриситет ступицы доходит до 10 мм, а припуски на ее обработку до 20 мм. При этом колеса необходимо обрабатывать по всем элементам.

На заводах фирмы «Edgewater» прошивку выполняют перед формовкой заготовки. Технологическая схема здесь следующая: на прессу усилием 55 МН заготовку осаживают, проводят разгонку металла с наметкой отверстия в ступице снизу, прошивку отверстия и формовку заготовки; прокатывают колесо на стане горизонтального типа, а на прессе усилием 30 МН осуществляют выгибку диска, калибровку обода по ширине и клеймение колеса. Относительно маломощный пресс (55 МН) рассчитан на получение ступицы и малой части для размещения наклонных валков перед прокаткой. Операции деформирования осуществляют с одного нагрева. Производительность установки 40-50 колес в час.

1 – электродуговая печь; 2 – сифонная разливка стали; 3 – слиток; 4 – порезка слитков;

5 – заготовка; 6 –кольцевая печь; 7 – гидросбив окалины; 8 – пресс; 9 – формовочный пресс; 10 прошивной пресс; 11 – печь с шагающим подом;

12 – колесопрокатный стан вертикального типа; 13 выгибной пресс;

Рисунок 11 – Схема производства железнодорожных колес

6. Технология производства колес в колесобандажном цехе ОАО «НТМК»

Общая схема технологического процесса производства колес в колесобандажном цехе ОАО «НТМК»

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

|  | ||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||

|  | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

|  | ||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Непрерывнолитые заготовки из конверторного цеха в специальных вагонах-термосах доставляются на заготовительный участок колесобандажного цеха.

Для охлаждения заготовки помешают в специальные термоямы или вагоны-термоса. При охлаждении заготовок в термоямах температура термоям перед посадом заготовок должна быть не менее 100 ºС, что достигается непрерывностью их использования. При перерыве в работе свыше 46 часов термоямы перед загрузкой подогреваются горячим металлом. Для подогрева термоямы используются горячие заготовки общей массой не менее 30 тонн.

Общая продолжительность охлаждения в термояме круглых заготовок должна быть:

- в летний период – не менее 48 часов;

- в зимний период – не менее 42 часов.

Продолжительность охлаждения заготовок в вагонах-термосах, должна быть:

- в летний период – не менее 36 часов;

- в зимний период – не менее 30 часов.

Заготовки прошедшие охлаждение складируются в зачистном отделении КБЦ или укладываются на транспортные средства (передающие тележки) и передаются на участок порезки.

Порезка заготовок производится на пяти пилах «Вагнер”, одной пиле фирмы «Линзингер» и одной пиле фирмы «MFL».

Рисунок 17 – Пила для порезки заготовки «Вагнер»

Допуск на длину штучных заготовок ±3 мм. Выборочно на каждой из пил 1, 2, 3, 4, 5, 6, 7 осуществляется контроль массы штучных заготовок путем их взвешивания на встроенных весах, не менее трех раз на каждом ручье в плавке с регистрацией в журнале провески. Допустимая косина реза – 6 мм. Величина обрези с передней стороны непрерывно-литой заготовки должна быть не менее 50 мм, с задней – не менее 80 мм. Точность порезки штучных заготовок составляет ±1,5 кг. Далее штучные заготовки поплавочно задаются на посад в нагревательную печь кольцевого типа фирмы “LOI”. Заготовки по специальному ленточному транспортеру транспортируются к загрузочному окну, через которое осуществляется посад. Нагрев заготовок под прокат осуществляется до температуры 1260 ºС, с разницей температуры по сечению ±15 ºС. Угар металла составляет 0,75. Заготовки садятся в печь с помощью клещевого захвата и укладываются на подину в горизонтальном положении. Единичный шаг вращения пода составляет 5°, что соответствует расстоянию между рядами и позволяет автоматически позиционировать заготовки на подине печи при посаде их загрузочной и выдаче разгрузочной машинами. Количество заготовок в ряду зависит от длины заготовки и варьируется от 1 до 7 штук.

На первом этапе заготовка удерживается над нижним коллектором, включается давление воды, и производится удаление окалины с нижнего торца заготовки. Затем заготовка перемещается далее и устанавливается на поворотный стол.

Печь по управлению тепловым режимом разделена на семь зон:

- зона 1 (методическая);

- зона 2 (предварительного нагрева);

- зоны 3, 4, 5 (нагревательные);

- зона 6 (томильная);

- зона 7 (выдачи);

Таблица – Температура по зонам печи в зависимости от темпа выдачи

| Темп выдачи заготовок, шт./ч | Температура по зонам печи, °С | ||||||

| до | 900±10 | 1100±10 | 1200±5 | 1250±5 | 1265±5 | 1260±5 | |

| 1090±10 | 1190±5 | 1240±5 | 1260+5 | 1260±5 | |||

| 1080±10 | 1180±5 | 1230±5 | 1260±5 | 1260±5 | |||

| 1070±10 | 1170±5 | 1220±5 | 1260±5 | 1260±5 |

Во время поворота заготовки включаются боковой и верхние коллекторы, и выполняется удаление окалины с верхней торцевой и боковой поверхностей (с нижней торцевой и боковой стороны установлено по 8 форсунок, с верху - 4 форсунки, форсунки имеют овальное сечение 1,6х2,5 мм, давление воды 30 МПа).

7. Технология производства цельнокатаных колес на ОАО «ВМЗ»

Технологическая схема производства колес на ОАО «ВМЗ».

Металл для производства колес направляется в колесопрокатный цех в виде круглых слитков. Слитки поступают из мартеновского цеха на склад подготовительного отделения на железнодорожных платформах. С помощью мостовых кранов они выгружаются и укладываются в штабели. Отсюда слитки также мостовыми кранами подаются на слиткоразрезные станки модели 18А65, на которых производится раскрой и надрезка их на колесные заготовки. Передача слитков на слиткоразрезные станки производится поплавочно.

Надрезанные слитки укладываются на промежуточном складе участка ломки слитков и подготовки заготовок, где производится их ломка. Здесь донная и прибыльная части удаляются, а остальные заготовки проходят контроль состояния поверхности, маркируются, а при необходимости подвергаются ремонту. Подготовленные заготовки комплектуются поплавочно на промежуточном складе, откуда подаются к нагревательным печам.

На участке нагревательных печей предусмотрен последовательный и параллельный нагрев заготовок:

При последовательном режиме в первой печи заготовки нагреваются до температуры 900 ºС, затем пересаживаются во вторую печь, где подогреваются до температуры 1240-1280 ºС;

Посад заготовок в печи и их выдача осуществляется с помощью машины загрузки и выгрузки. Общее время нагрева заготовок составляет не менее 5 часов.

Нагретые заготовки по рольгангу подаются на прессопрокатный участок, где осуществляется их деформирование. Вначале производится сбив окалины с заготовок в специальной камере водой высокого давления 160-220 кг/см2, имеющей два верхних и два нижних коллектора.

Далее по рольгангу заготовки транспортируются к осадочному прессу усилием 19,6 МН и останавливаются тупиком. Манипулятор-центрователь снимает их с рольганга, подает на ось пресса и укладывает на нижнюю обжимную плиту.

Опускание траверсы производится после вывода из рабочей зоны задающего манипулятора. После окончания деформации окалина с заготовки удаляется сжатым воздухом и при необходимости вручную зубилом, а с инструмента – водой во время его охлаждения.

Установленная на нижний штамп заготовка центрируется не специальным механизмом, а по горловине штампа, что обеспечивает ее идеальную центровку и сокращает время цикла формовки, повышая тем самым производительность пресса. В процессе формовки колесной заготовки осуществляется формирование ступицы и прилегающей к ней части диска, подготавливается обод и прилегающая к нему часть диска для прокатки на колесопрокатном стане.

Удаление отформованной заготовки с помощью выталкивателей из верхнего и нижнего штамподержателей и выдача ее манипулятором на рольганг;

Опускание траверсы производится после выхода из рабочей зоны пресса задающего манипулятора. Верхний и нижний формовочные штампы охлаждаются водой и смазываются технологической смазкой. Системы охлаждения и смазки могут работать как в автоматическом, так и ручном режимах.

Отформованная колесная заготовка с помощью манипулятора, рольганга и задающего механизма передается на колесопрокатный стан (КПС), где раскатывается до заданных размеров.

С помощью убирающего механизма рольганга и манипулятора прокатанное колесо подается на нижний выгибной штамп пресса усилием 34,3 МН. На прессе осуществляется выгибка диска, калибровка обода, прошивка центрального отверстия в ступице, а также нанесение маркировки на ободе.

С пресса усилием 34,3 МН колесо по рольгангу поступает к камерам ускоренного охлаждения и конвейерным печам изотермической выдержки.

После изотермической выдержки колеса в стопах поплавочно поступают на промежуточный склад, где остывают до внутрицеховой температуры.

Остывшие колеса передаются на стенды осмотра черновых колес, где осматриваются и обмеряются по основным геометрическим параметрам. Колеса, имеющие исправимые дефекты, подаются к станкам ремонтной обточки КС-274 для устранения этих дефектов.

Обточенные колеса электромостовыми кранами строго поплавочно передаются на промежуточный склад перед термоучастком, а затем – к кольцевым нагревательным печам, где осуществляется их нагрев под термообработку.

Дефектные колеса поступают на ремонт. Со стенда годные колеса по заказу потребителя проходят дробеструйное упрочнение диска, а затем нанесение антикоррозийного покрытия.

Готовые колеса, покрытые антикоррозийным составом, транспортируются на склад готовой продукции.

Вывод

Список использованной литературы

1. Обработка металлов давлением. МИСиС: учебное пособие для вузов; с-б статей / А. В. Зиновьев, В. П. Полухин, Б. А. Романцев, В. А. Трусов и др. – М.: Интермет инжиниринг, 2004. – 784 с. Ил.

2. Технология трубного производства: учебник для вузов / Б. А. Романцев, А. В. Гончарук, Н. М. Вавилкин, С. В. Самусев. – М.: изд. дом МИСиС 2011 – 960 с.

3. Обработка металлов давлением учебник для вузов / Б. А. Романцев, А. В. Гончарук, Н. М. Вавилкин, С. В. Самусев. – М.: изд. дом МИСиС 2008 – 960 с.

Дата публикования: 2015-07-22; Прочитано: 8396 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!