|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Построение профиля кулачка

|

|

Мгновенные открытие и закрытие клапана позволяют получить максимальное время − сечение, но даже при незначительных массах деталей механизма газораспределения приводят к возникновению больших сил инерции. В связи с этим при проектировании органов газораспределения подбирают такой профиль кулачка, который, обеспечивая достаточное наполнение цилиндра, вызывает допустимые по величине силы инерции.

| Рис. 3. Построение профиля кулачка |

В современных автомобильных и тракторных двигателях применяют следующие виды кулачков: выпуклый, тангенциальный, вогнутый ибезударный.

На рис. 3 представлены наиболее распространенные кулачки: выпуклый (рис. 3, а) − профиль образован дугами двух радиусов  и

и  , тангенциальный (рис. 3, б) — профиль образован с помощью двух прямых, касательных к начальной окружности

, тангенциальный (рис. 3, б) — профиль образован с помощью двух прямых, касательных к начальной окружности  в точках А и А' идуги радиусом

в точках А и А' идуги радиусом  .

.

Выпуклый профиль кулачка можно применять для перемещения плоского, выпуклого и роликового толкателей, а тангенциальный − главным образом для роликовых толкателей.

Профиль кулачка строят от начальной окружности. Ее радиус  выбирают из условия обеспечения достаточной жесткости механизма газораспределения в пределах

выбирают из условия обеспечения достаточной жесткости механизма газораспределения в пределах  , а для двигателя с наддувом − до

, а для двигателя с наддувом − до  .

.

Величину угла  определяют в соответствии с выбранными фазами газораспределения. Для четырехтактных двигателей

определяют в соответствии с выбранными фазами газораспределения. Для четырехтактных двигателей

,

,

где  − угол предварения открытия клапана;

− угол предварения открытия клапана;  − угол запаздывания закрытия клапана.

− угол запаздывания закрытия клапана.

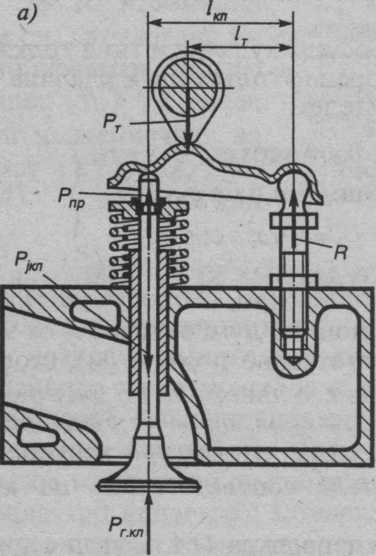

Точки А и А' являются точками начала открытия и конца закрытия клапана. Точку В находят о величине максимального подъема толкателя  . Без учета зазоров при верхнем расположении клапанов и наличии рычага или коромысла (рис. 4):

. Без учета зазоров при верхнем расположении клапанов и наличии рычага или коромысла (рис. 4):

=

=  ;

;  =

=  ;

;  =

=  ,

,

где  и

и  − длина плеч коромысла, прилегающих соответственно к толкателю и клапану. Отношение

− длина плеч коромысла, прилегающих соответственно к толкателю и клапану. Отношение  выбирается по конструктивным соображениям и изменяется в пределах 0,50 − 0,96.

выбирается по конструктивным соображениям и изменяется в пределах 0,50 − 0,96.

| Рис. 4. Схемы приводов клапанов: а – одноплечий рычаг; б – двуплечий рычаг (коромысло) |

Для построения профиля кулачка (рис. 3) по выбранным

или заданным значениям  и

и  задаются величиной

задаются величиной  (или

(или  ) и для обеспечения сопряжения дуг определяют значение

) и для обеспечения сопряжения дуг определяют значение  (или

(или  ).

).

Для обеспечения зазора в клапанном механизме тыльную часть кулачка выполняют радиусом  , меньшим радиуса

, меньшим радиуса  на величину зазора Δs:

на величину зазора Δs:  . Величина

. Величина  включает в себя температурный зазор и упругие деформации механизма газораспределение. Для впускных клапанов

включает в себя температурный зазор и упругие деформации механизма газораспределение. Для впускных клапанов  =(0,25 − 0,35) мм, а для выпускных − =(0,35 − 0,50) мм.

=(0,25 − 0,35) мм, а для выпускных − =(0,35 − 0,50) мм.

|

с дугами радиусом

с дугами радиусом  или прямыми тангенциального кулачка производится по параболе или по дугам определенных радиусов.

или прямыми тангенциального кулачка производится по параболе или по дугам определенных радиусов.

Для выбр  анного профиля кулачка и типа толкателя определяют перемещение, скорость и ускорение толкателя и клапана.

анного профиля кулачка и типа толкателя определяют перемещение, скорость и ускорение толкателя и клапана.

На рис. 5 представлены диаграммы подъема  , скорости

, скорости  и ускорения

и ускорения  плоского толкателя при движении по выпуклому кулачку в зависимости от

плоского толкателя при движении по выпуклому кулачку в зависимости от  . Эти же диаграммы, но в другом масштабе, являются диаграммами подъема

. Эти же диаграммы, но в другом масштабе, являются диаграммами подъема  , скорости

, скорости  и ускорения

и ускорения  клапана.

клапана.

| Рис. 5. Диаграмма подъема, скорости и ускорения плоского толкателя; полное время-сечение клапана |

Дата публикования: 2015-07-22; Прочитано: 610 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!