|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Рабочие жидкости и кондициовированпе

|

|

Жидкость гидропривода — его рабочий элемент, поэтому к ней предъявляются требования обеспечения прочности и долговечности. Она, как и всякий иной конструктивный элемент, подвержена механическому и химическому разрушению (деструкции), имеет ограниченный срок службы, причем последний во многом зависит от типа жидкости, условий и режима эксплуатации. Помимо этого жидкость служит смазывающим материалом (должна обеспечивать смазку механизмов гидропривода), а также охлаждающей средой. В гидроприводах машин, предназначенных для работы в стабильных температурных условиях, обычно применяют рабочие жидкости минерального происхождения с диапазоном вязкости при температуре 50 "С примерно 10—40 сСт, а именно: трансформаторное, веретенное АУ, индустриальное, турбинное и другие масла. Применение менее вязких жидкостей приводит к увеличению утечек, а более вязких — к увеличению гидравлических потерь.

Для работы в условиях широкого температурного диапазона от 333 до 213 К (±60 °С) применяют специальные смеси минеральных масел, обеспечивающих вязкость в диапазоне температур от 320 до 220 К (±50 °С) в пределах от 10 до 1200 сСт. Этим требованиям отвечает масляная смесь АМГ-10. Для работы при температурах около 450—500 К A80—230 °С) применяют синтетические жидкости на кремний органической основе.

Последние годы из-за увеличивающегося дефицита нефтепродуктов и стремления к использованию негорючих материалов все более широкое применение в гидросистемах находят водомасляные эмульсии и синтетические негорючие жидкости на водяной основе. Используя такие материалы, нддо учитывать их повышенную склонность к деструкцки, коррозионную и кавитационную активность. Как правило, при этом следует снижать рабочие давления р и частоту вращения п гидромашин в 1,5—2 раза.

Фильтрация рабочей жидкости. Чистота рабочей жидкости определяет надежность гидроприводов.

Источниками загрязнения жидкости являются: остатки производства и ремонта гидромашин и аппаратуры

(стружка, отделившиеся заусенцы); остатки при изготовлении и сборке гидроливий (окалина, брызги

металла при сварочных работах); продукты изнашивания деталей; продукты старения уплотнений и деструкции жидкости; воздушная пыль. Тонкость фильтрации определяется сроком службы и назначением гидропередачи. Для прецизионных следящих систем тонкость фильтрации должна составлять 1—3 мкм, для следящих систем

с высоким сроком службы (гидроприводов летательных аппаратов) — 5 мкм, для наземных гидропередач с повышенным сроком службы — 10—15 мкм, для гидропередач с ограниченным сроком службы — 25 мкм.

С увеличением длительно действующих в гидропередачах давлений (в настоящее время 25—30 МПа) требования к чистоте рабочих жидкостей повышаются. Фильтры на линиях гидросистем служат для выполнения сле-

дующих функций: очистка жидкости при заправке (заправочные фильтры), для чего часто используют центробежные очистители (сы. ниже); очистка воздуха, соприкасающегося с жидкостью (воздушные

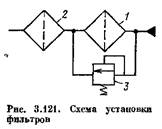

фильтры гидробаков, см. поз. 4 на рис. 3.117, а); непрерывная очистка рабочей жидкости при работе гидропередачи (рабочие фильтры, вмонтированные в линии гидросистем). В последнем случае через фильтр пропускают обычно не мене 20—30 % полного потока жидкости. Фильтрующие элементы изготовляют из металлических сеток саржевого плетения, металлокерамики, специальной бумаги. Во избежание разрушения фильтрующих элементов тонкой очистки (поз. 1 на рис. 3.121) под действием возрастающего перепада давления

при их постепенном засорении устанавливают предохранительный клапан S, ограничивающий этот перепад. Кроме того предусматривают размещение сигнализатора, оповещающего о необходимости

замены фильтра. Иногда для защиты системы от быстрого засорения за клапаном 3 устанавливают дополнительный фильтр — элемент 2 грубой очистки.

Размещение рабочих фильтров. Схемы гидроприводов с разомкнутой и замкнутой циркуляцией жидкости показаны соответственно на рис. 3.91 и 3.92. Наиболее эффективной является установка рабочего фильтра на линии всасывания основного насоса 1 (си. рис. 3.91) или вспомогательного насоса 4 (см. рис. 3.92). При этом весь поток, поступающий в систему извне, очищается. Однако такие фильтры имеют большие размеры и требуют частой замены для обеспечения малого гидравлического сопротивления линий всасывания. Установка фильтров на основных напорных гидролипиях (за

насосами 1 на рис. 3.91 и 3.92) позволяет эффективно очищать пол_ный поток, по требует фильтров с тяжелыми корпусами, способными противостоять высокому давлению. Частичную фильтрацию потока в разомкнутой гидросистеме можно производить, устанавливая фальтр на линии слива, а в замкнутой, устанавливая его на линии нагнетания вспомогательного насоса 4 (см. рис. 3.92). При этом очищается только часть потока и насосы не защищены от загрязнений, поступающих в гвдробак,но фильтры имеют малые размеры и массу. Поэтому способ фильтрации части нотока наиболее распространен а гидропередачах самоходных машин.

Дата публикования: 2014-10-20; Прочитано: 785 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!