|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Химического тепла отходящих газов сталеплавильных агрегатов

|

|

25.11.1. Улавливание конвертерных газов. Отходящие газы сталеплавильных агрегатов содержат обычно следующие компоненты: СО, СО2, N2, О2 и иногда Н2 и SO2. Два компонента отходящего газа (СО и Н2) делают его перспективным для использования газа в качестве топлива. Однако следует учитывать разные условия работы отдельных сталеплавильных агрегатов:

а) конструкция мартеновской печи такова, что отходящие газы проходят сложный путь (рабочее пространство печи с окислительной атмосферой — вертикальные каналы — шлаковики — регенераторы); в результате в конце пути они практически не содержат горючих составляющих;

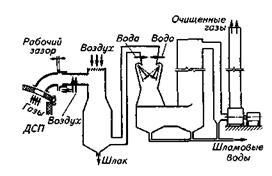

б) дуговые печи работают обычно с использованием в качестве металло-шихты металлолома (материала с низким содержанием углерода), поэтому газы, отсасываемые из электропечей, содержат обычно малое количество горючих составляющих (рис. 25.4);

Рис. 25.4. Система удаления и очистки печных газов дуговых печей

в) конвертеры обычно используют в качестве шихты 75—80 % жидкого чугуна, т. е. материала с высоким содержанием углерода. В период интенсивного обезуглероживания содержание СО в отходящих газах возрастает до 90 %. При использовании углеводородов в качестве охладителей фурм донного дутья в отходящих газах содержится также некоторое количество водорода.

Если использовать метод работы без дожигания, то отходящий газ будет содержать 70-85% СО и 2-5% Н2, т. е. его можно с успехом применять в качестве топлива или для других целей. При этом приходится учитывать особенности технологического процесса выплавки стали в конвертерах: поплавочная работа; быстрая смена протекающего потока — с атмосферного воздуха на горючий газ с высоким содержанием СО и обратно на воздух; невозможность полностью исключить возникновение хлопков; небольшая доля периода интенсивного обезуглероживания (10—15 мин) по отношению к длительности всей операции (35-40 мин).

Первые промышленные опыты эксплуатации установок по улавливанию и утилизации конвертерных газов были организованы в бедной энергетическими ресурсами Японии в начале 60-х годов прошлого века. В настоящее время такая практика получила достаточно широкое распространение и в других странах. Конкурирующими оказались два способа очистки: а) «мокрый», с использованием для улавливания пыли скрубберов или труб Вентури (затем обезвоживание, сушка шламов и отправка их на аглофабрику); б) «сухой», с использованием электрофильтров (затем брикетирование пыли и отправка ее в сталеплавильный цех).

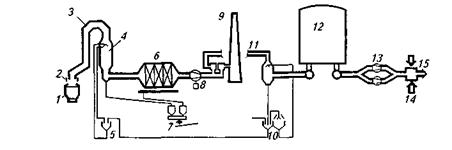

На рис. 25.5 показана одна из схем «сухого» метода. Накопленный опыт выявил особую роль котла-утилизатора, а именно: 1) относящееся к котельной установке уплотнительное кольцо играет самую решающую роль в улавливании газов; 2) геометрическая форма котла-утилизатора должна быть оптимальной (чтобы предотвратить завихрения, которые иногда приводят к образованию взрывоопасных смесей и хлопков).

25.11.2. Конвертер-газогенератор. Энергетический кризис 70-х годов ускорил распространение технологий

Рис. 25.5. Схема сухого улавливания конвертерного газа:

/ — кислородный конвертер; 2—подвижная юбка газохода; 3— котел-утилизатор; 4 — испарительный охладитель; 5— охлаждающая вода; 6— сухой электрофильтр; 7—брикетирование пыли; 8— станция переключения; 9 — дымовая труба со свечой; 10— охлаждение воды (градирня); 11 — охладитель газа; 12 — газгольдер; 13 — газоповысительная станция; 14 — газосмесительная станция; 15— к потребителю

газа

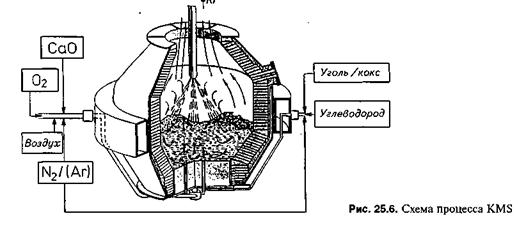

улавливания конвертерных газов. Более того, появились предложения и разработаны технологии с заменой части чугуна дешевым углем. Например, в технологии KMS-процесса предусмотрено вдувание в конвертер угольной пыли или кокса в смеси с природным газом или азотом (используемым в качестве газа-носителя). В этом случае конвертер играет роль газогенератора. Выход газа регулируется расходом металлолома, угля (антрацита) и степенью дожигания газа. При 50 % скрапа в шихте и расходе угля 55— 125 кг/т стали получается на 1 т стали 200-240 м3 газа состава, %: СО 64-67, Н2 8-10, СО2 11-15. Теплотворная способность газа более 9000 кДж/м3. Расход кислорода составляет в этом случае 90— 155м3/т. Получаемый конвертерный газ используется в качестве топлива (рис. 25.6—25.8).

25.11.3. Газгольдеры1 представляют собой стационарные сооружения для приема, хранения и выдачи газа. Различают газгольдеры «мокрые» и «сухие».

'От англ, gasholder, где holder — держатель.

«Мокрые» газгольдеры (иначе газгольдеры переменного объема) обычно состоят из цилиндрического вертикального резервуара (бассейна), наполненного водой, и колокола (цилиндрический вертикальный резервуар без нижнего днища). Сверху этот резервуар ограничен сферической крышей. Через дно заполненного водой бассейна под колоколом предусмотрен выход газа из газопровода. При поступлении в газгольдер газа (из газопровода) колокол поднимается, при отборе газа — опускается.

Основное достоинство «мокрых» газгольдеров — сравнительная простота как изготовления, так и эксплуата-

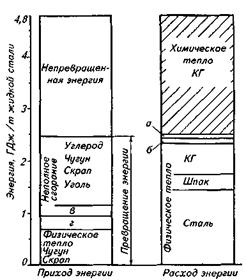

Рис. 25.7. Энергетический баланс 250-т плавки по технологии KMS (50 % скрапа, степень дожигания 20%, антрацит):

а — потери на крекинг метана и восстановление железа; б —тепловые потери; в —защитный газ СН4 и Н2; г —окисление Si, Mn, P, Fe; КГ— конвертерный газ

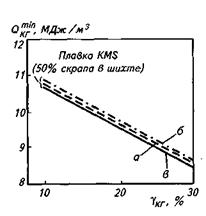

Рис. 25.8. Зависимость теплотворной способности конвертерного газа Q£™ от степени дожигания укг и сорта угля (а — антрацит; б — бурый уголь; в —уголь 1) (250-т конвертер; измерения проводили в горловине конвертера)

ции. Основные недостатки — увлажнение газа, переменный режим давления газа, трудности эксплуатации в зимнее время, значительный расход металла на изготовление.

«Сухие» (поршневые) газгольдеры представляют собой неподвижный корпус с поршнем, который поднимается при поступлении и опускается при выдаче газа. К недостаткам сухих или поршневых газгольдеров относятся сложность монтажа и трудность обеспечения герметичности между корпусом и поршнем.

В системе газоснабжения в нашей стране большее распространение получили «сухие» газгольдеры постоянного объема (обычно они рассчитаны на высокое давление — до 1,8 МПа).

Особый вид газгольдеров — подземные газовые хранилища.

В качестве примера использования газгольдеров приведем данные о газгольдере за конвертерным цехом завода фирмы Krupp Stahl (300-т конвертеры): газгольдер «сухой» с резиновыми уплотнениями, диаметр 47 м, высота 48м, емкость 60 тыс. м3. Такой объем газгольдера позволяет обеспечивать сбор, хранение и усреднение получаемого в процессе продувки газа.

Дата публикования: 2014-10-20; Прочитано: 1279 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!