|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Конвертерный процесс с комбинированной продувкой

|

|

Технология с комбинированной продувкой начала широко распространяться в 1977—1978 гг., т. е. примерно через десять лет после начала распространения процессов с донным дутьем. При создании технологии комбинированного дутья стремились сохранить преимущества как верхней продувки (возможность регулирования процесса шлакообразования путем изменения режима продувки, быстрое формирование известково-железистого шлака;

дожигание некоторой части выделяющегося из ванны СО до СО2, что несколько увеличивает приход тепла), так и продувки снизу (интенсивное перемешивание ванны и ускорение процесса; уменьшение окисленности ванны; уменьшение количества выбросов и угара; возможность глубокого обезуглероживания металла без чрезмерного его окисления; возможность продувки ванны инертным газом).

Во всех вариантах процессов комбинированной продувки сверху через фурму подают кислород. Что касается продувки снизу, то опробованы и внедрены следующие методы донного дутья:

1) введение аргона или азота через пористые огнеупорные блоки-вставки;

2) вдувание аргона или азота через пористое днище конвертера;

3) введение аргона или азота через одиночные фурмы;

4) вдувание кислорода в рубашке защитного газа — углеводорода (метана, пропана и т. п.) или СО;

5) введение в рубашке защитного газа смесей кислорода и азота или кислорода и аргона;

6) вдувание в струе кислорода порошкообразной извести.

В случае вдувания газов через пористые огнеупорные блоки-вставки подача газов может начинаться и прекращаться в любой момент плавки (металл не затекает в тончайшие поры и не закупоривает их), тогда как через обычные донные фурмы (со сравнительно большим диаметром сопел) газы должны подаваться в течение всего периода плавки, иначе фурмы будут залиты металлом.

В технической литературе используются многочисленные названия используемых в разных странах технологий комбинированных процессов. Чаще всего встречаются обозначения LD-OB (LD + Oxygen-Bottom-Blowing), LD-AB (LD + Argon- Bottom -Blowing), LD-CB (LD + Counter-Blowing), BAP (Bath-Agitation-Process), STB (Sumitomo-Teem-Bubbling), OTB (Oxygen-Top-and-Bottom), LBE или LEB (Lance-Equilibrium-Bubbling).

Наибольшее распространение получила технология LBE (название дано французским и бельгийским институтами черной металлургии, опробовавшими этот процесс в 1977 г.). Процесс предусматривает подачу через днище конвертера небольших, <0,25 м3/(мин • т), количеств газа (аргона или азота). Кислород сверху подают через одно- или двухъярусную (для дожигания СО) фурму. Газы снизу подают через пористые блоки (вставки). Подачу газов снизу начинают за несколько минут до окончания продувки кислородом сверху и продолжают в течение нескольких минут после ее окончания. Способ комбинированной продувки кислородом сверху и небольшим количеством инертного газа снизу оказался наиболее простым и эффективным способом; он получил наибольшее распространение (см. рис. 15.23). Такая технология обладает рядом технологических преимуществ, в частности, она обеспечивает:

1. Перемешивание ванны и выравнивание ее состава.

2. Приближение к равновесию мeжду металлом и шлаком.

3. Снижение содержания оксидов железа в шлаке в результате взаимодействия (при перемешивании) оксидов железа шлака с углеродом металла; технология позволяет 'заканчивать продувку металла кислородом в момент, когда содержание углерода выше заданного; можно продувать ванну инертным газом и в результате реакции (FeO) + [С] = СОГ + Fe снижать содержание углерода до требуемого.

4. Повышение выхода годного в результате снижения количества железа в шлаке.

5. Уменьшение окисленности металла, достигаемое в процессе продувки ванны инертным газом в результате реакции [С] + [О] = СОГ; пузыри инертного газа, проходя через ванну металла, облегчают протекание этой реакции; при низких концентрациях углерода в ванне окисленность металла зависит от окисленности шлака; снижение при донной продувке окисленности шлака вызывает уменьшение окисленности металла; совместное влияние всех этих процессов приводит к тому, что произведение [С] • [О] при продувке снизу инертным газом существенно снижается.

6. Снижение угара марганца и повышение его концентрации в ванне (по мере снижения окисленности шлака).

7. Уменьшение угара ферросплавов при раскислении и легировании в результате взаимодействия с менее окисленной ванной.

8. Снижение расхода кислорода, поскольку уменьшается количество кислорода, которое расходуется на окисление железа.

9. Уменьшение содержания газов (прежде всего водорода) в металле в результате дегазирующего действия пузырей инертного газа.

10. Снижение содержания неметаллических включений вследствие флотационного действия пузырей газа.

11. Улучшение усвоения загружаемой в конвертер извести вследствие лучшего шлакообразования при повышении интенсивности перемешивания, а также снижение расхода флюсов, например плавикового шпата.

Комбинированная продувка кроме технологических обеспечивает ряд организационных и экономических преимуществ. Например, для процессов типа LBE характерны следующие показатели (рис. 15.24):

1. Возрастает выход годного на 1,0—1,5% в результате снижения содержания железа в шлаке, устранения выбросов, уменьшения количества плавильной пыли.

2. Благодаря снижению опасности выбросов и периодического резкого вспенивания ванны появляется возможность уменьшить высоту конвертера (или увеличить массу металла); в результате удельный объем конвертера снижается до 0,6 м3/т стали, уменьшается масса футеровки на 1 т емкости, снижаются потери тепла и возрастает производительность (в случае увеличения массы плавки).

3. Благоприятные условия перемешивания и обезуглероживания при продувке через дно позволяют увеличить расстояние между верхней фурмой и зеркалом металла (практически на 0,5 м), что, в свою очередь, обеспечивает: а) уменьшение разбрызгивания от удара струи кислорода о поверх-

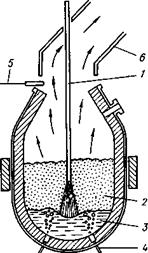

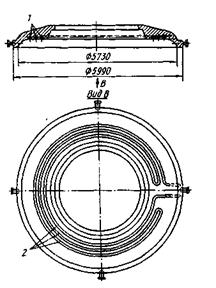

Рис. 15.24. Схема LBE-конвертера завода «Stelco» (Канада):

1 — фурма для подачи кислорода; 2— шлак; 3— металл; 4— пористые вставки для подачи аргона или азота; 5—контроль состава отходящих газов; 6— отвод газов и плавильной пыли

ность ванны, в результате повышается стойкость футеровки стен; б) увеличение стойкости фурм; в) снижение степени местного перегрева металла в локальной зоне удара кислородной струи и, как следствие, уменьшение интенсивности его испарения и образования пыли.

4. Уменьшается расход шлакообразующих, вводимых для ускорения шлакообразования (вплоть до отказа от использования таких добавок, как плавиковый шпат), что упрощает организацию подачи материалов к конвертеру.

Работа с комбинированной продувкой требует более высокой культуры производства, включая управление плавкой, использование высококачественных огнеупоров и оборудования для донной продувки. Управление ходом плавки усложняется, поскольку к обычным операциям управления (изменение положения фурмы и определение момента окончания продувки) добавляются операции определения момента начала подачи инертного газа снизу и промежутка времени от момента окончания подачи кислорода сверху до момента окончания подачи газа снизу, режима подачи донного дутья и др.

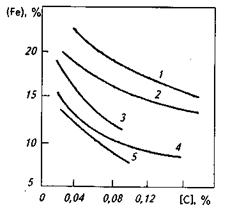

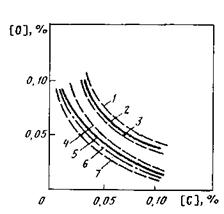

Как уже отмечалось выше, распределение кислорода в системе металл-шлак определяется интенсивностью подачи донного дутья. На рис. 15.25 и 15.26 показано изменение содержания железа в шлаке1 и концентрации кислорода в металле для различных вариантов конвертерного процесса.

Кривые для процессов с комбинированной продувкой располагаются между кривыми для верхней и донной продувки. Характерным является уменьшение концентрации кислорода в металле и железа в шлаке по мере увеличения интенсивности подачи донного дутья.

Режим донной продувки в процессах с подачей снизу нейтральных газов обязательно должен соответствовать сортаменту выплавляемой стали. Раннее интенсивное перемешивание нецелесообразно при выплавке высокоуглеродистой стали, так как при этом снижается окисленность шлака и тем самым ухудшаются условия дефосфорации. Интенсивность донного дутья увеличивают при производстве низкоуглеродистой стали. Так, например, средняя интенсивность подачи инертных газов при выплавке высокоуглеродистых сталей составляет 0,01, сред-

Рис. 15.25. Содержание железа в шлаке при разных вариантах конвертерного процесса:

7—верхняя продувка; 2-4— комбинированная

продувка с интенсивностью подачи донного

дутья соответственно 0,01-0,10, 0,10-0,8 и

0,7-1,5 м?/(мин • т); 5—донная продувка

Рис. 15.26. Зависимость содержания кислорода в стали от концентрации углерода на выпуске:

1 — верхняя продувка; 2, 3— комбинированная продувка с нейтральным газом; 4, 5—комбинированная продувка с подачей кислорода через днище; 6— донная кислородная продувка; 7— равновесная кривая

ншглеродистых — 0,05, низкоутлеродистых — 0,1 м3/(мин • т).

Oбычно в основное время продувки интенсивность подачи газа через днище невелика — 0,02-0,05 м3/(мин • т). При выплавке низкоуглеродистой стали в заключительный период продувки (за 3—7 мин до ее окончания) расход |газа существенно увеличивают — до |0,1-0,3м3/(мин • т). Увеличение интенсивности донного дутья, с одной стороны, в некоторой степени компенсирует уменьшение объема образующегося в ванне оксида углерода в связи с затуханием обезуглероживания, а с другой — поддерживает этот процесс в результате снижения парциального давления оксида углерода в всплывающих пузырях. Это позволяет получать низкое содержание углерода (0,03-0,04 %) в конце продувки без переокисления металла и шлака.

С целью дальнейшего снижения концентрации углерода применяют операцию послепродувочного перемешивания.

Данному сравнительно короткому по продолжительности периоду уделяют особое внимание. Подача кислорода в это время прекращена; металл и шлак перемешиваются подаваемым снизу инертным газом. Период перемешивания часто совмещают с периодом ожидания анализа конечной пробы. В процессе перемешивания ванны инертным газом снижается (за счет взаимодействия с углеродом) окисленность металла и шлака, всплывают неметаллические включения, удаляются газы, выравниваются состав металла и его температура (иногда этот период называют «промывочным»). Постепенное снижение при этом температуры металла определяется массой продутого газа. В 160-т конвертере температура в период послепродувочного перемешивания снижается со скоростью 3-4 °С/мин. Это обстоятельство необходимо учитывать и заканчивать кислородную продувку при более высокой (на 15—20 °С) температуре металла.

Немаловажные проблемы, решаемые специалистами-огнеупорщиками, связаны с технологией изготовления пористых блоков-вставок. К этим блокам предъявляются очень высокие требования, так как они должны:

1) обеспечить возможность вдувания необходимого количества газа (обычно до 1,5—1,7 м3/т стали);

2) создать условия прохождения этого газа через металл в виде возможно более мелких пузырей и обеспечить его стабильную интенсивность во времени;

3) обладать высокой стойкостью, которая должна быть не ниже стойкости днища конвертера.

Выполнение всех этих требований важно. Так, например, уменьшение среднего диаметра пузыря аргона с 12 до 2мм обеспечивает увеличение общей поверхности пузырей (на 1 л газа) с 0,5 до 3,0 м2. Особую трудность представляет изготовление собственно блоков-вставок. Чтобы обеспечить получение мелких пузырей и предотвращать затекание металла, каналы должны иметь диаметр -Гмм. В качестве основных размеров при изготовлении блоков-вставок принимают размеры кирпичей, из которых выкладывают днище конвертера. В кирпиче 150x100 мм предусматривают не менее 50 каналов для прохода газов. Обычно каждый такой кирпич заключен в металлическую (из листовой стали) блок-кассету, к донной части которой приварена трубка для подвода газа к отверстиям. Число блоков-вставок колеблется от 4 (60-т конвертер) до 16 (350—400-т конвертер). В качестве основы при изготовлении блоков-вставок используют специально обожженный магнезит или пери-клазоуглеродистые огнеупоры. Стойкость пористых блоков составляет 500—1000 плавок и более.

Широкие исследования, по выбору конструкции донных дутьевых устройств и их рациональному расположению в днище при работе с нейтральным газом проведены на Западно-Сибирском металлургическом комбинате (ЗСМК) на 160-т конвертерах. Были опробованы металлические трубы, многоканальные блоки с направленной пористостью (число каналов от 4 до 49), одноканальные огнеупорные блоки. Установлено, что при расходе нейтрального газа на одну фурму более 1,5м3/мин резко возрастает износ как самой фурмы, так и околофурменного пространства.

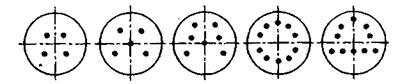

На рис. 15.27 представлены варианты размещения дутьевых устройств в днище. Наилучшие результаты по перемешиванию обеспечиваются при асимметричном расположении фурм. Диаметр окружности, по которой размещают фурмы, составляет 0,5— 0,6 диаметра днища. Если фурмы при горизонтальном положении конвертера располагаются ниже уровня ванны, износ их увеличивается.

В настоящее время металлургами и огнеупорщиками разработан ряд вариантов устройств, успешно используемых для продувки металла снизу как в конвертерах, так и в дуговых и мартеновских печах.

Для продувки снизу обычно используют аргон и азот. Азот дешевле аргона. Выбор того или иного продувочного газа в тот или иной период продувки решается с учетом необходимости получения стали требуемого качества (для некоторых марок стали требуются повышенные концентрации азота).

15.5.1. Использование для донной продувки СО2. Как отмечено выше, для улучшения перемешивания и рафинирования металла от ряда примесей используют инертные и малореактивные газы (азот и аргон), вдуваемые в конвертер снизу. Основным перемешивающим газом остается азот. Аргон как более дорогой газ применяют обычно только на заключительном этапе окислительного рафинирования стали с регламентированным содержанием азота.

Можно ли для перемешивания в конвертерах с комбинированной продувкой использовать СО2? Привлекает эффект увеличения вдвое объема перемешивающих пузырьков, образующихся в результате реакции СО2 + [С] = 2СО, что должно обеспечить возможность уменьшения расхода вдуваемого газа.

В опытных плавках, проведенных/в совместных исследованиях МИСиСа и Новолипецкого металлургического комбината, в качестве перемешивающего газа использовали СО2. В цехе, где проводили эксперименты, ощущался недостаток аргона, ограничивающий эффективность комбинированной продувки. Применение СО2 мгло бы помочь в ликвидации этих трудностей и уменьшить затраты на аргон. Плавки проводили на марках стлали, где в качестве перемешивающего газа для донной продувки металла использовали азот (8-10 мин), а на конечной стадии плавки — аргон в течение такого же времени. Для получения стали с пониженным содержанием азота длительность аргонной продувки увеличивали до 12-14 мин.

Диоксид углерода — слабоокислительный (по сравнению с кислородом) газ. При рассмотрении физико-химических особенностей его взаимодействия с расплавом важно определить возможные варианты реакций, так как окисляться могут и углерод, и железо.

1. Взаимодействие диоксида углерода с растворенным углеродом по реакции

СО2 + [С] = 2СО,

Δ Go1 =138 400-125,44 Т

происходит с удвоением объема перемешивающего газа, что позволяет уменьшить расход газа, подаваемого снизу, или (при этом же расходе и той же подводящей системе) увеличить эффективность донной продувки.

2. Диоксид углерода взаимодействует и с железом по реакции

С02 + [Fe] = СО + (FeO),

Δ Go2 =34 000-30,97Г.

Расчеты показывают, что эта реак-

Рис. 15.27. Варианты расположения фурм в днище

цйя будет протекать преимущественно только при очень малых концентрациях углерода.

Эксперименты показали, что при использовании в качестве перемешивающего газа СО2 содержание азота в металле в конце операции было существенно ниже (<0,0030 %), чем обычно. Полученные результаты можно объяснить тем, что при вдувании СО2 снизу поступление азота в металл уменьшается из-за сокращения длительности продувки азотом, а удаление его усиливается в связи с интенсификацией перемешивания жидкой ванны.

Содержание азота в готовом металле может быть дополнительно уменьшено, если применять защиту струи металла при выпуске из конвертера. Аргон слишком дорог для использования в этом технологическом приеме, а применение диоксида углерода может реально обеспечить защиту металла от поглощения азота.

15.5.2. Подогрев газов, используемых для донного дутья. Весьма заманчивым представляется увеличить приходную часть теплового баланса конвертерной плавки за счет подогрева газов, подаваемых для перемешивания через днище. Такие работы, проведенные на 160-т конвертерах Западно-Сибирского металлургического комбината, показали, что сконструированные устройства (рис. 15.28) позволяют подогревать газ за счет тепла, аккумулированного футеровкой, до 480—500 °С (расход газа до 24 м3/мин, длина трубопровода около 50 м). При этом улучшается тепловой баланс, предотвращаются образование настыли и за-металливание донных фурм.

15.5.3. «Малошлаковая» технология. Одной из важнейших проблем в организации рациональной технологии сталеплавильного производства является выбор состава шихты. Основная часть металлошихты конвертерной плавки — это чугун. Традиционным требованием к составу чугуна является максимально меньшее содержание в нем серы и фосфора. Получение низкосернистого чугуна сопряжено с определенным температурным режимом доменной плавки и использованием в доменной печи основного

Рис. 15.28. Схема подогрева газа, используемого для донной продувки:

1 — пазы; 2 — витки трубопровода

шлака, вследствие чего увеличивается расход кокса, возрастает масса шлака, снижается производительность доменных печей и т. п.

Если нужно в доменной печи получить чугун с низким содержанием серы, требуется иметь основный шлак. Поскольку он более тугоплавок, требуется увеличивать расход кокса. Вместе с тем чем выше температурный режим и расход известняка (для получения основного шлака), тем выше в чугуне содержание восстановленного из руды кремния.

Доменщики считают, что каждой 0,1 % уменьшения содержания кремния в чугуне соответствует снижение расхода кокса на 3,4 кг/т чугуна. В свою очередь, сталеплавильщики для получения в конвертере стали с низким содержанием серы традиционно ведут плавку с высокоосновным шлаком (CaO/SiO2 = 3,0-3,5 и более). В настоящее время возникла новая ситуация: металлурги располагают разработанными и опробованными технологиями внедоменной обработки чугуна и внепечной обработки стали. Эти технологии обеспечивают возможность существенно снизить содержание серы и в чугуне, и встали.

В этой связи неизбежно возникает вопрос о том, какие требования предъявлять к составу чугуна в новых, изменившихся условиях. К этим новым условиям следует отнести и то, что в настоящее время Россия не располагает богатыми разрабатываемыми месторождениями марганца. В целом возникла проблема целесообразности перехода на использование в конвертерном производстве чугунов с низким содержанием марганца и кремния.

На рис. 15.18 приведены результаты расчетных и экспериментальных данных, из которых, в частности, следует, что при снижении в чугуне концентрации кремния увеличивается выход жидкой стали, уменьшаются масса шлака и расход извести. Это и понятно. Чем больше в чугуне кремния, тем значительнее угар (кремний полностью окисляется в первые минуты продувки), тем больше образуется кремнезема (SiO2) и больше требуется извести (СаО) для получения высокой основности (CaO/SiO2). Соответственно увеличиваются общая масса шлака и масса железа (в виде оксидов) в шлаке, т. е. возрастают потери железа со шлаком.

Таким образом, расчеты и практика показывают, что переход на использование низкокремнистого (и маломарганцовистого) жидкого чугуна целесообразен. Это позволяет повысить производительность доменных печей (при одновременной экономии кокса), снизить расходы флюсов в конвертерном производстве, уменьшить потери со шлаком, повысить стойкость футеровки и др. Переход на работу с низкокремнистым и маломарганцовистым чугуном обеспечивает увеличение выхода металла минимум на 1,0-1,5 %. Кроме того, несколько облегчаются условия работы шлакоуборки, уменьшаются шлаковые отвалы и т. п.

В то же время есть ряд негативных моментов:

1. Переработка маломарганцовйстого чугуна связана с определенными трудностями («свертывание» шлаков, повышенный угар и др.). Это недостаток, но ситуация исправима. Переработка чугуна с низким содержанием

марганца должна сопровождаться кими приемами, как ввод в состав шихты содержащих марганец добавок, оставление в конвертере шлака предыдущей плавки, использование «ожелезненной» извести и др.

2. При использовании технологий, включающих внепечную обработку и чугуна, и стали, может вызвать сомнение верность требования иметь в Конвертере высокую основность конечного шлака. Возможность снизить эту величину и пределы возможного снижения определяет практика, причем при снижении основности эффективность перехода на малокремнистые чугуны станет еще заметнее.

3. Снижение содержания в чугуне кремния приведет к уменьшению доли металлолома в шихте. На первый взгляд это недостаток. Однако события последних лет показали, что в России испытывается не избыток, а недостаток качественного лома. Приходится учитывать, что качество металлолома (прежде всего по содержанию примесей цветных металлов) непрерывно ухудшается; соответственно сужаются возможности использовать такой металлолом для производства качественных сталей. Постепенно расширяется практика использования в качестве охладителей различных железорудных материалов, материалов типа «синтиком», металлизованных железорудных.окатышей и др., что сопровождается существенным снижением содержания примесей цветных металлов (по данным ряда заводов, в 1,5—2 раза).

При изучении малошлаковой технологии нельзя не отметить такой известный технологический прием, как оставление в печи или конвертере полностью или частично конечного жидкого шлака. При этом меняются и тепловой баланс, и технология плавки. По расчетам, 12-17 % общего расхода тепла конвертерной операции — это тепло конечного шлака. Шлак уже сформирован, он содержит много СаО и оксидов железа, поэтому при его оставлении в конвертере снижается расход извести, уменьшаются потери железа со шлаком и сокращается период формирования жидкоподвижного активного шлака.

Необходимо только учитывать такие моменты, как: а) постепенное накопление в шлаке фосфора (при многократном оставлении шлака); б) возможность возникновения выбросов при контакте жидкого чугуна с жидким железистым шлаком.

Дата публикования: 2014-10-20; Прочитано: 1409 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!