|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Лекция 9. Конструкция и работа центробежных насосов. Усилия в центробежных насосах; конструкции центробежных насосов и их элементов

|

|

ЛЕКЦИЯ 9. КОНСТРУКЦИЯ И РАБОТА ЦЕНТРОБЕЖНЫХ НАСОСОВ. Усилия в центробежных насосах; конструкции центробежных насосов и их элементов.

Усилия в центробежных насосах.

При работе центробежных насосов на роторе возникают осевое и радиальное усилия. Причина возникновения осевого усилия объясняется на основании рис. 9.1. В соответствии с рисунком осевое усилие на колесе можно рассматривать как разность двух противоположно действующих сил  и

и  .

.

Рис. 9.1. К определению осевого усилия

Сила от давления жидкости на наружную поверхность колеса  направлена в сторону всасывания. Сила от скоростного воздействия потока жидкости на внутреннюю поверхность колеса

направлена в сторону всасывания. Сила от скоростного воздействия потока жидкости на внутреннюю поверхность колеса  направлена в другую сторону. Возникновение силы

направлена в другую сторону. Возникновение силы  объясняется особенностями эпюр давления по обеим сторонам колеса. Эпюра давлений по передней стороне колеса (сторона всасывания) при нормальной работе переднего щелевого уплотнения имеет ступеньку в месте его расположения (сплошная линия на рисунке). Выше уплотнения давление остаётся близким к давлению за колесом р 2, постепенно уменьшаясь по мере приближения к уплотнению. Ниже уплотнения давление низкое и соответствует давлению всасывания насоса р 1. По задней стороне колеса эпюра давлений до диаметра щелевого уплотнения формируется симметрично эпюре с передней стороны колеса. В этом случае верхние части эпюр будут взаимно уравновешивать друг друга. Нижние части двух эпюр в этом случае будут разными по величине, и в результате их сложения образуется эпюра, представленная нижней частью суммарной эпюры давлений, показанной в правой части рисунка. Она обеспечит неуравновешенную осевую силу (осевое усилие)

объясняется особенностями эпюр давления по обеим сторонам колеса. Эпюра давлений по передней стороне колеса (сторона всасывания) при нормальной работе переднего щелевого уплотнения имеет ступеньку в месте его расположения (сплошная линия на рисунке). Выше уплотнения давление остаётся близким к давлению за колесом р 2, постепенно уменьшаясь по мере приближения к уплотнению. Ниже уплотнения давление низкое и соответствует давлению всасывания насоса р 1. По задней стороне колеса эпюра давлений до диаметра щелевого уплотнения формируется симметрично эпюре с передней стороны колеса. В этом случае верхние части эпюр будут взаимно уравновешивать друг друга. Нижние части двух эпюр в этом случае будут разными по величине, и в результате их сложения образуется эпюра, представленная нижней частью суммарной эпюры давлений, показанной в правой части рисунка. Она обеспечит неуравновешенную осевую силу (осевое усилие)  . Если же переднее щелевое уплотнение отсутствует или плохо работает, то падение давления с передней стороны колеса от давления за колесом до давления на всасывании насоса будет проходить по пунктирной линии на рисунке 9.1. В таком случае суммирование эпюр давления с обеих сторон колеса приведёт к получению всей эпюры, представленной в правой части рисунка. Соответственно к осевому усилию

. Если же переднее щелевое уплотнение отсутствует или плохо работает, то падение давления с передней стороны колеса от давления за колесом до давления на всасывании насоса будет проходить по пунктирной линии на рисунке 9.1. В таком случае суммирование эпюр давления с обеих сторон колеса приведёт к получению всей эпюры, представленной в правой части рисунка. Соответственно к осевому усилию  в этом случае прибавится дополнительное усилие

в этом случае прибавится дополнительное усилие  , направленное в ту же сторону – в сторону всасывания колеса. Обычно сила

, направленное в ту же сторону – в сторону всасывания колеса. Обычно сила  значительно меньше

значительно меньше  и не учитывается. Результирующую силу

и не учитывается. Результирующую силу  при нормально работающем переднем щелевом уплотнении для консольных насосов можно определить по приближённой зависимости

при нормально работающем переднем щелевом уплотнении для консольных насосов можно определить по приближённой зависимости

,

,

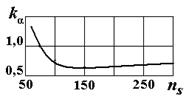

где k α = f (ns), см. рис. 9.2

Рис. 9.2.

Уравновешивание осевого усилия может обеспечиваться просто упорными подшипниками на линии вала, если это допустимо по величине силы и условиям эксплуатации насоса. В то же время это усилие желательно устранить, чтобы исключить его вредное влияние на надёжность и ресурс насоса. Для этого применяют различные способы, из которых наиболее распространённые показаны на рис. 9.3 и 9.4. На рис. 9.3 а показано выполнение колеса насоса с двухсторонним входом жидкости. Такое решение полностью устраняет осевое усилие, но усложняет конструкцию колеса и входное устройство насоса. Для двухколёсного одноступенчатого насоса может быть предложена конструкция 9.3. д. Для одноколёсных насосов распространена схема 9.3 в. В ней щелевые уплотнения выполняют с обеих сторон колеса. Выше уплотнений эпюры давлений будут симметричными. Ниже уплотнений полость всасывания и полость за колесом соединяются дренажными отверстиями, которые выравнивают давления по обе стороны колеса ниже уплотнений. Диаметры щелевых уплотнений могут быть одинаковыми или разными, при этом может создаваться различная величина противодействия осевому усилию, которая будет учитывать реальное соотношение сил, действующих вдоль оси вала. Аналогичного результата можно достичь в подобной конструкции без дренажных отверстий. Для этого снижение давления в полости под уплотнением с тыльной стороны колеса обеспечивается импеллером – специальным центробежным колесом, расположенным на тыльной стороне диска основного колеса. При работе насоса разрежение на всасывании импеллера обеспечивает выравнивание давлений по обе стороны колеса ниже диаметра уплотнений (рис.9.3. г). Установка импеллера исключает появление дополнительного потока внутренних утечек, возникающего при использовании дренажных отверстий. Применение импеллера возможно и при отсутствии заднего щелевого уплотнения. Для многоступенчатых насосов возможна разгрузка от осевого усилия с помощью разгрузочного поршня (рис. 9.3 б.). По обе стороны разгрузочного поршня обеспечивается разное давление, благодаря тому, что одна сторона находится под конечным давлением насоса, а вторая сторона – под давлением в камере, которая соединена с всасыванием первой ступени. На рис. 9.4. показано уравновешивание осевого усилия для аналогичного насоса с помощью разгрузочного диска. Особенность этой конструкции в том, что диск в камере имеет небольшую осевую подвижность. Благодаря ей зазор bд может уменьшаться или увеличиваться. При увеличении зазора давление р 4 во внутренней камере падает и наоборот. В зависимости от соотношения давлений р 4 и р 5 происходит смещение разгрузочного диска либо в стороны всасывания, либо в другую сторону, что опять-таки влияет на изменение зазора bд и через это на изменение соотношения давлений р 4 и р 5 по обе стороны диска. Этим достигается автоматическое самоустанавливание диска в камере и одновременное поддержание необходимого противодействия осевому усилию. Такое саморегулирование выгодно отличает конструкцию с разгрузочным диском от конструкции с разгрузочным поршнем.

Рис. 9.3. Способы уравновешивания осевого усилия: а – колесо с двусторонним подводом жидкости;

б – уравновешивание разгрузочным поршнем; в – колесо с двусторонним уплотнением и

дренажными отверстиями; г – колесо с двусторонним уплотнением и импеллером;

д – уравновешивание встречным расположением колёс

Рис. 9.4. Уравновешивание осевого усилия разгрузочным диском

Помимо осевого усилия в центробежных насосах имеет место радиальное усилие на колесе, которое объясняется неполной симметрией реальной картины течения потока в отводном канале относительно оси вращения колеса. Об особенностях этого течения уже говорилось при рассмотрении вопроса профилирования улитки. Радиальное усилие Fr, которое возникает из-за неполной симметрии течения, зависит от режима работы и коэффициента быстроходности насоса. Направление этого усилия в зависимости от расхода и ns определяется углами α или φ (см. рис. 9.5 и 9.6). При расходах меньше расчётного вектор Fr направлен примерно под углом α = 100о к оси х, а при расходах более расчётного – α ≈ 300о. Величина этого усилия также зависит от режима работы насоса, поскольку оно зависит от давлений на выходе из колеса и от распределения этих давлений по окружности колеса (см. рис 9.5 а). Его можно определить по формуле:

,

,

где  – ширина колеса на выходе, включая толщину дисков.

– ширина колеса на выходе, включая толщину дисков.

Рис. 9.5. Распределение напора в цилиндрическом сечении при выходе из рабочего колеса насоса (а)

и схема действия радиальных сил Fr на рабочее колесо (б)

Компенсация радиального усилия может быть выполнена за счёт применения нескольких частичных отводов, симметрично расположенных по окружности колеса. В таком случае радиальные силы, возникающие в каждом частичном отводе, будут уравновешиваться противоположными силами симметричных отводов. Далее выходы частичных отводов могут оформляться как отдельные патрубки или объединяться в единый отводящий патрубок (см. рис. 9.7, 9.8).

Рис. 9.6. Зависимость коэффициента kF и угла φ от ns

Рис. 9.7. Двойной спиральный отвод с отдельными отводящими патрубками

Рис. 9.8. Двойной спиральный отвод с единым отводящим патрубком

Конструкции центробежных насосов

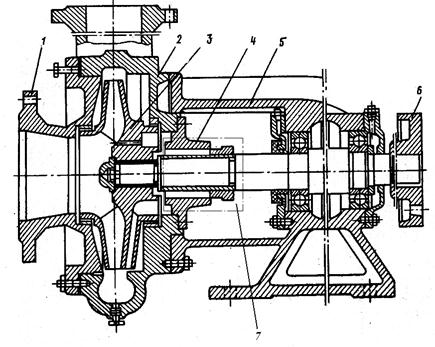

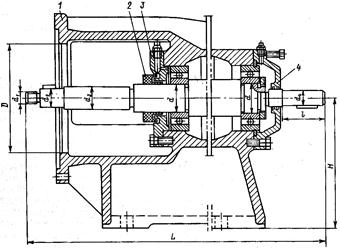

Рассмотрим особенности конструкции консольных центробежных насосов на базе представленных ниже вариантов.

На рис. 9.9. представлен насос, у которого верхняя половина колеса соответствует одному варианту исполнения, а нижняя – другому. Верхняя половина колеса имеет импеллер на тыльной стороне колеса, что позволяет при наличии двух щелевых уплотнений с обеих сторон колеса компенсировать осевое усилие на колесе. Верхняя половина колеса выполнена со сквозными разгрузочными отверстиями, которые обеспечивают ту же функцию, но с несколько иными результатами. Радиальное усилие в этом насосе снижается только использованием отводного канала спиральной формы, что позволяет устранять его лишь частично.

Рис 9.10. Типовой горизонтальный консольный насос:

1 – впускной патрубок с передней стенкой корпуса; 2 – гайка колеса; 3 – рабочее колесо; 4 – корпус насоса; 5 – рубашка вала; 6 – корпус уплотнения; 7, 8, 9- кольца сальниковой набивки; 10 – нажимная втулка;

11 – отбойник; 12 – маслёнка;13 – крышка подшипника; 14 – передний подшипник; 15 – корпус

подшипников; 16 – муфта; 17, 18 – переднее и заднее щелевые уплотнения

Щелевые уплотнения, как уже отмечалось, имеются с обеих сторон колеса. Переднее щелевое уплотнение 18 обеспечивает снижение внутренних протечек и во всех случаях, при правильной работе, обеспечивает увеличение объёмного КПД насоса и снижение осевого усилия за счёт описанной выше коррекции эпюры давлений на внешних поверхностях передней части колеса. Заднее щелевое уплотнение 17 обеспечивает образование области пониженного давления с тыльной стороны колеса на площади, соответствующей внутренней части окружности с диаметром, равным диаметру щели этого уплотнения. При использовании разгрузочных отверстий это уплотнение, при правильной конструкции и работе, снижает величину внутренних протечек через разгрузочные отверстия.

Концевое уплотнение или уплотнение выхода вала насоса здесь сальниковое. Два слоя сальниковых колец 7 и 9 разделены водораспределительным кольцом 8, к которому подводится вода из области высокого давления по трубке через штуцер. Кольца поджимаются нажимной втулкой 10, выполненной из двух частей, разъединяемых вдоль оси вращения вала. При работе насоса нормально работающее уплотнение должно пропускать воду в количестве 10…15 капель в минуту.

Рис. 9.10.1 Сальниковые уплотнения

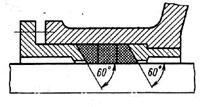

Сальниковые уплотнения (рис. 9.10.1) наиболее распространены из-за простого конструктивного исполнения и обслуживания. Они хорошо работают при давлении перед сальником до 1 МПа и окружной скорости вращения втулки вала до 20 м/с, хотя область их применения может быть расширена при тщательном исполнении и хорошей эксплуатации. В корпусе сальника устанавливают кольца из мягкой сальниковой набивки 2. В осевом направлении кольца сальника поджимают нажимной втулкой 3, при этом набивка прижимается к втулке вала 4, уплотняя его. Подробно принцип работы сальникового уплотнения рассмотрен в работах А. А. Ломакина и В. А. Марцинковского. Нажимное усилие на сальник должно быть минимальным при условии обеспечения требуемой герметичности. При правильной работе сальникового уплотнения через него должно протекать некоторое количество жидкости для смазки колец набивки и отвода части тепла, выделяющегося при трении (10…30 капель в минуту). Для равномерного распределения напряжений число колец сальниковой набивки рекомендуется принимать не более четырех. Выравнивание распределения радиальных напряжений по длине пакета набивки можно достичь, выполняя опорные поверхности втулок под углом 60–80° к оси вала (рис. 9.10.2).

Рис. 9.10.2 Сальниковое уплотнение,

при котором выравниваются радиальные напряжения в кольцах набивки

В некоторых конструкциях для этой цели нажимную втулку располагают со стороны действия высокого давления. Четкие рекомендации по выбору толщины кольца набивки s отсутствуют. Ориентировочно можно принимать  – для валов с диаметром до 100 мм;

– для валов с диаметром до 100 мм;  – для валов с диаметром свыше 100 мм (s и d даны в мм). Полученный размер сечения набивки округляют до ближайшего стандартного размера.

– для валов с диаметром свыше 100 мм (s и d даны в мм). Полученный размер сечения набивки округляют до ближайшего стандартного размера.

Если насос работает без разрежения на входе, кольца набивки могут устанавливаться подряд, без разделяющих их элементов. Если насос работает с разрежением на входе, то между кольцами набивки устанавливают гидравлическое кольцо 5 (рис. 9.10.1). Запирающая жидкость подводится к кольцу через отверстие под давлением. Таким способом создается гидравлический затвор, препятствующий проникновению воздуха в насос. Гидравлические кольца устанавливают также в уплотнениях, которые должны предотвращать выход наружу перекачиваемой жидкости (например, горячей воды). В этом случае к кольцу от постороннего источника подводится жидкость под давлением р = (1,25…1,3) р 0, по физическим свойствам подобная перекачиваемой жидкости.

Тип сальниковой набивки определяется условиями работы уплотнения. Для холодной воды (до 80°С) применяют хлопчатобумажные шнуры, пропитанные техническими маслами или графитом. Для горячей воды можно рекомендовать набивку АГ-1. Набивка получена из комбинации асбестовой нити, резинового клея и графита; рекомендуется для насосов, перекачивающих воду с температурой до 260° С. Для насосов, перекачивающих горячие нефтепродукты, применяют сальниковые кольца из алюминиевой фольги с мягким сердечником или спрессованной фольги без сердечника. Разновидностью сальниковых уплотнений являются манжетные уплотнения. Манжеты обычно изготовляют из резины и применяют для жидкостей с хорошей смазывающей способностью при низком давлении. По сравнению с сальниками манжетные уплотнения имеют некоторые преимущества: не требуют обслуживания при эксплуатации, имеют меньшие утечки и потери мощности на трение

Подшипниковый узел состоит из корпуса 15, в котором устанавливаются два подшипника. Оба подшипника смазываются консистентной смазкой с помощью пресс-маслёнок 12. Подшипник 14 со стороны насоса закрыт крышкой 13, в которой по оси вала установлено уплотнение для исключения попадания влаги в подшипник. Для этой же цели служит отбойник 11, вращающийся с валом. При сборке подшипникового узла должна обеспечиваться возможность свободного перемещения одного из подшипников в осевом направлении под действием теплового удлинения вала.

Рассмотрим возможные конструкции щелевых уплотнений. Обычно для обеспечения внутренних уплотнений в корпусных деталях насоса устанавливают неподвижные уплотнительные кольца. Между уплотнительными поясками рабочих колес и кольцами образуется цилиндрическая кольцевая щель, в которой понижается давление протекающей жидкости. Уплотнительные кольца запрессовывают или крепят винтами к корпусным деталям. Кольцо устанавливают в корпусе по неподвижной посадке и фиксируют винтами от проворачивания. Аналогичным образом устанавливают кольца межступенчатых уплотнений. Наиболее простым является однощелевое уплотнение (рис. 9,11, а). В насосах высокого давления для уменьшения объемных потерь применяют уплотнения более сложных конструкций. Однощелевое уплотнение с козырьком (рис. 117, б) повышает коэффициент сопротивления щели и обеспечивает меньшее возмущение основного потока на входе в рабочее колесо. Более благоприятные условия для основного потока обеспечивает уплотнение с наклонным козырьком (рис. 9,11, в).

Двухщелевое уплотнение с внезапным расширением щели (рис. 117, г) примерно на 20–30% снижает протечки по сравнению с однощелевым уплотнением. Близкие параметры имеет двухщелевое уплотнение с козырьком (рис. 9,11, д). Несмотря на более высокую сложность изготовления, в насосах применяют также трехщелевые уплотнения (рис. 117, е), которые обеспечивают более высокий коэффициент сопротивления. Однако трехщелевые уплотнения при определенных условиях могут служить источником дополнительной вибрации ротора. Иногда для увеличения коэффициента сопротивления на уплотняющих поверхностях выполняют кольцевые или винтовые канавки (рис. 117, ж). Сопротивление щели в этом случае увеличивается на 25–30%. Однако наличие канавок может также служить причиной возникновения дополнительной вибрации ротора. Межступенчатые уплотнения за редким исключением, выполняют либо однощелевыми (рис. 117, з) либо двухщелевыми с уступом (рис. 117, и). Материал уплотнительных колец должен иметь хорошую эрозионную и коррозионную стойкость, а также стойкость против задирания при работе в паре с материалом рабочего колеса.

Для чугунных и стальных рабочих колес уплотнительные кольца можно изготовлять из чугуна СЧ 18-36. Для рабочих колес из стали 2X13 уплотнительные кольца часто изготовляют из термообрабатываемой стали 3X13. Разность твёрдостей сопрягаемых деталей должна быть около НВ 50. Уплотнительные кольца из стали 1Х18Н9Т имеют хорошую эрозионную стойкость, но плохо сопротивляются задиранию. Бронзовые кольца, наоборот, при хорошей сопротивляемости задиранию имеют малую долговечность работы из-за эрозионного размыва. Хорошо сопротивляется задиранию сталь Х17Н2 при достаточно высокой долговечности. Расчет уплотнительных колец на прочность сводится к определению размеров, при которых кольца под действием приходящегося на них перепада давления не деформируются.

Рис. 9.11. Конструкции щелевых уплотнений

Для крупных насосов (подача более 0,5 м3/с) зазор в уплотнении

,

,

для малых насосов

δ1 = 0,2…0,3 мм,

где D у1 – диаметр уплотнения.

На рис.9.12 показан насос, аналогичный рассмотренному, в котором верхняя половина колеса соответствует одному варианту исполнения, а нижняя – другому. Нижний вариант выполнен с импеллером, а верхний – с дренажными разгрузочными отверстиями. У насоса имеются щелевые уплотнения с обеих сторон колеса, и компенсация осевого усилия обеспечивается аналогично ранее рассмотренной конструкции.

Уплотнение выхода вала насоса размещено в корпусе 4. На рисунке узел уплотнения 7 показан условно. Здесь допускается применение как сальникового уплотнения, аналогичного рис. 9.10, так и торцовых уплотнений, показанных на рис. 9.13. Торцовые уплотнения получили широкое распространение, так как обеспечивают практически полную герметичность. По сравнению с сальниковыми торцовые уплотнения имеют следующие преимущества: нормально работают даже при повышенной вибрации, так как уплотняющая плоскость расположена перпендикулярно оси вала, имеют большую долговечность и более широкую зону работы по давлению и окружной скорости; практически не требуют ухода в процессе эксплуатации, что важно для автоматизации насосных установок. С точки зрения конструкции и технологии изготовления торцовые уплотнения более сложны, чем сальниковые. Торцовые уплотнения имеют многочисленные конструктивные разновидности. Подробное описание их приведено в ряде источников, например в работах А. И. Голубева, В. А, Марцинковского. Торцовые уплотнения бывают одинарными или двойными, одноступенчатыми или двухступенчатыми. Все торцовые уплотнения разделяют на уплотнения с внешним или внутренним подводом жидкости к торцовой щели; уплотнения разгруженные и не разгруженные в зависимости от отношения давления на контактных поверхностях к уплотняемому давлению. Принципиальное устройство и работу простейшего торцового уплотнения можно понять из рис. 9.13. Уплотнение осуществляется между невращающейся 2 и вращающейся 1 деталями, которые прижимаются одна к другой пружиной 3 (рис. 9.13, а). В некоторых конструкциях уплотнений для сжатия колец используется также сила давления уплотняемой жидкости. Вращающееся кольцо закрепляется на валу насоса, а невращающееся – может перемещаться в осевом направлении. Существуют также конструкции с подвижным в осевом направлении вращающимся кольцом. Уплотнение невращающихся деталей осуществляется кольцами 4 из резины или пластмассы. Подвижный в осевом направлении элемент 2 центрируют в корпусе по резиновому кольцу круглого сечения, благодаря чему он может перемещаться по поверхности жесткого элемента.

Рис. 9.12. Центробежный горизонтальный консольный насос

Рис. 9.13. Простейшее торцовое уплотнение

Если пренебречь силой трения и силой от пружины (рис. 9.13, б), то коэффициент уравновешивания К определится отношением

,

,

где  – площадь, на которой действует давление р 0;

– площадь, на которой действует давление р 0;

– площадь контакта в уплотнении.

– площадь контакта в уплотнении.

Для гидравлически разгруженных уплотнений К < 1, для гидравлически не разгруженных – К > 1.

Изменение коэффициента К легко достигается изменением диаметра dо. Оптимальные значения коэффициента уравновешивания К = 0,55…0,8.

Размеры уплотнительной щели при известных dо, К и b с достаточной для практических целей точностью можно принять равными

,

,

где b – ширина уплотнительного пояска (обычно задается в зависимости от диаметра вала: для диаметров не менее 80…100 мм b = 6…8 мм, для диаметров до 50мм b = 5…3мм).

В разгруженных уплотнениях между контактирующими поверхностями образуется жидкостная пленка толщиной от десятых до нескольких микрон. При таких тонких пленках трение надо рассматривать как полужидкостное граничное трение.

При работе через уплотнение все же протекает некоторое количество жидкости. Утечка изменяется со временем и зависит от многих факторов: давления среды, давления на контактирующих поверхностях, степени разгрузки, окружной скорости, материалов пары трения, биения, вибрации и т.д. Работу торцовых уплотнений можно считать удовлетворительной, если утечка не превышает капельной (0,2…10 см3/ч).

Более сложные конструкции торцовых уплотнений вала насоса, которые рекомендованы к использованию для насоса на рис. 9.12, показаны на рис. 9.14:– нормализованное одинарное (рис. 9.14, а) или двойное (рис. 9.14, б). В этой конструкции на защитной втулке 1 вала установлены вращающиеся детали уплотнения: обойма 2, в которой размещены несколько пружин 9, коническое кольцо 3 из фторопласта, вращающееся кольцо 4 пары трения. Неподвижные детали расположены в корпусе 5 уплотнения. Неподвижное кольцо 7 пары трения закреплено нажимной крышкой 6, гильзой 8 и стопорным кольцом 10. Двойное торцовое уплотнение состоит как бы из двух одинарных. Унифицированы корпус уплотнения, защитная втулка, пакет вращающихся деталей, неподвижные и стопорные кольца, нажимная крышка; не унифицирована только гильза, длина которой в двойном уплотнении короче.

Рис. 9.14. Торцовые уплотнения вала насоса: а – одинарное; б – двойное

Подшипниковые узлы насосов могут выполняться различным образом в зависимости от их назначения. В то же время все подшипниковые узлы должны обеспечивать восприятие радиальных и осевых усилий. Для этого в центробежных консольных насосах применяют в основном две схемы восприятия осевых сил, действующих на ротор насоса: 1) фиксирование в осевом направлении одного из подшипников, который целиком воспринимает осевые нагрузки; второй подшипник образует так называемую плавающую опору; 2) установку подшипников в распор, когда осевые нагрузки воспринимает задний или передний подшипник узла, в зависимости от направления осевых нагрузок соответственно в сторону привода или в сторону всасывания.

При установке подшипников в распор упрощается конструкция опорного узла насоса, так как и внутренние, и наружные кольца подшипников не надо фиксировать с двух сторон в осевом направлении. Недостаток этой схемы – необходимость тщательной установки и выверки монтажного зазора между торцами подшипников и их крышками. Величина этого зазора 0,1…0,15 мм, его назначение – компенсация линейного расширения участка вала между подшипниками при повышении их температуры во время работы насоса.

В насосах, показанных на рис. 9.10 применена схема с фиксированным задним подшипником. Внутреннее кольцо подшипника закрепляют гайкой, благодаря чему предотвращается его осевое перемещение. Наружное кольцо устанавливают в стакане и фиксируют его буртом. Стакан предохраняет расточки кронштейна от обмятия наружным кольцом подшипника. Для насосов, перекачивающих жидкость с небольшим количеством взвешенных частиц, такая мера предосторожности излишняя, поскольку в таких насосах нет ударных нагрузок. Кроме усложнения и удорожания конструкции опорной части при установке стаканов вносится дополнительная посадка в размерную цепочку насоса и требуется увеличение зазора в замыкающем звене – цилиндрическом уплотнении рабочего колеса. Предотвращение осевого перемещения переднего подшипника круглой гайкой на валу нецелесообразно, так как он не воспринимает осевых нагрузок. Гайка ослабляет консольную часть вала и снижает несущую способность опорной части насоса.

Опорная стойка насоса, показанного на рис. 9.12 (более подробно см. рис. 9.15), состоит из кронштейна, в котором на шарикоподшипниках вращается вал, крышек подшипников 3 и 4, отбойника 2.

Подшипники в кронштейн установлены без стаканов. Размеры кронштейна таковы, что при необходимости можно расточить гнезда под подшипники и установить в них стаканы. Передний подшипник не фиксируется от осевого перемещения. Задний подшипнику фиксирован. Гуммированный отбойник 2 устанавливают на вал с натягом, что исключает необходимость его стопорения винтом от осевого перемещения.

Насос, представленный на рис.9.16 отличается от предыдущих прежде всего тем, что его наиболее быстро изнашивающиеся детали – ротор и уплотнения могут быть извлечены из него без демонтажа трубопроводов, подсоединённых к его патрубкам, после чего может выполняться их ремонт или замена в удобном для этого месте. Для разгрузки колеса от осевого усилия здесь используется открытый импеллер, у которого наружный диаметр колеса выполнен меньшим, чем диаметр колеса насоса. Наружный диаметр импеллера выбирают таким, чтобы давление перед узлом уплотнения всегда оставалось больше атмосферного при том, чтобы осевое усилие было снижено до необходимых пределов. Подшипниковый узел не имеет существенных отличий, хотя можно отметить, что в нём фиксируется подшипник со стороны насоса, что более логично. Смазка подшипников выполнена жидким маслом, а не консистентным, что также предпочтительно с учётом более надёжной защиты от коррозии при таком способе смазки всех деталей подшипникового узла.

Концевое уплотнение здесь показано сальниковым, хотя может быть выполнено и торцовым. Поскольку давление за задним диском колеса вблизи вала ротора понижено, сальниковое уплотнение не может прокачиваться водой из этой области. Нормальная работа сальникового уплотнения в таком случае обеспечивается подачей к сальнику воды через специальный канал в корпусе, подводящий воду из улитки, в которой давление близко к максимальному в водяном тракте насоса. Вода подводится примерно в среднюю часть уплотнения, где стоит водораспределительное кольцо, предотвращающее запирание сальниковой набивкой водопрокачивающего канала. Часть подаваемой воды при этом будет уходить в насос, а часть прокапывать наружу через отверстие во втулке 13. При нормальной работе сальникового уплотнения вода прокапывает только при работающем насосе в количестве 5…10 капель в минуту.

Рис. 9.15. Опорная стойка насоса

Рис. 9.16. Насос консольный горизонтальный:

1 – корпус; 2 – рабочее колесо; 3 – крышка корпуса; 4 – болт; 5 – сальниковое уплотнение;

6 – крышка сальникового уплотнения; 7 – фонарь; 8 – крышка заднего подшипника; 9 – опорная нога;

10 – корпус подшипников; 11 – отбойник; 12 – нажимная втулка; 13 – кольцо; 14 – щелевое уплотнение;

15 – гайка-обтекатель

Дата публикования: 2014-10-19; Прочитано: 4748 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!