|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Назначение и краткая характеристика основных типов, достоинства и недостатки, область применения шпоночных и шлицевых соединений

|

|

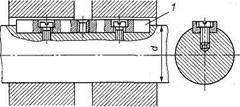

9.1. Шпоночные и шлицевые соединения служат для закрепления на валу (или оси) вращающихся деталей (зубчатых колес, шкивов, муфт и т. п.), а также для передачи вращающего момента от вала 1 к ступице детали 2 или, наоборот, от ступицы к валу (рис. 9.1 и 9.2).

Сколько деталей включает шпоночное и сколько — зубчатое соединение! Как называется деталь 3 на рис. 9.1?

9.2. По конструкции шпонки подразделяют на:

• призматические со скругленными (рис. 9.3, а, в) и плоскими торцами (рис. 9.3, б, г); эти шпонки не имеют уклона и их закладывают в паз,

|

Рис. 9.1. Соединение шпонкой: / — вал; 2 — ступица; 3 — шпонка

|

Рис. 9.2. Зубчатое (шлицевое) соединение: 1 — вал; 2 — ступица колеса

Рис. 9.3. Конструкции шпонок: а, в — шпонки со скругленными торцами: б, г — шпонки с плоскими торцами; д — сегментная шпонка; е, ж, з — клиновые шпонки

выполненный на валу (рис. 9.3, в, г — шпонки имеют отверстия для их закрепления);

• сегментные (рис. 9.3, и); представляют собой сегментную пластину, заложенную закругленной стороной в паз соответствующей формы, профрезерованный на валу (рис. 9.4); эти шпонки часто применяют для конических концов валов;

• клиновые без головки (рис. 9.3, е, ж) и с головкой (рис. 9.3, з); эти шпонки имеют уклон

1:100 и вводятся в пазы с усилием (обычно ударами молотка). Условия работы этих шпонок одинаковы. Головка предназначена для выбивания шпонки из паза; • специальные шпонки.

Шпонки призматические, сегментные, клиновые стандартизованы. Для изготовления шпонок применяют углеродистые стали 45; 50; 60; Стб; для изготовления специальных шпонок применяют легированные стали.

Дайте определение детали — шпонке.

Рис. 9.4. Соединение сегментной шпонкой

9.3. Все основные виды шпоночных соединений можно разделить на две группы: ненапряженные и напряженные.

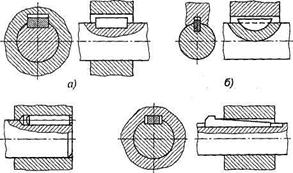

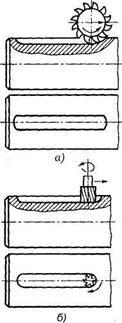

К ненапряженным относят соединения с призматическими (рис. 9.5, а), сегментными (рис. 9.5, б) и круглыми (рис. 9.5, в) шпонками. Шпоночные пазы на всех валах выполняют дисковыми (рис. 9.6, а) или торцовыми (рис. 9.6, б) фрезами. В ступицах деталей шпоночные пазы можно получить как на фрезерных, так и на долбежных станках. Размеры пазов определяют расчетным путем с учетом требований стандарта. -

Для сегментных шпонок пазы выполняют, как показано на рис. 9.4 и 9.5, б; для клиновых — паз на втулке обрабатывают с уклоном, равным углу наклона шпонки (рис. 9.5, г); для цилиндрических — получают сверлением (рис. 9.5, в).

|

Рис. 9.5. Виды шпоночных соединений: а, б, в — ненапряженные соединения; г — напряженные соединения

Рис. 9.6. Изготовление пазов под установку шпонок

|

Рис. 9.7

Рис. 9.8. Соединения клиновыми шпонками

Рис. 9.9

Соединения, в которых применяют клиновые шпонки, относят к напряженным соединениям. В напряженных соединениях клином, вводимым между валом и ступицей, создаются значительные нормальные силы. Эти силы обеспечивают достаточное трение для передачи вращающего момента.

Для создания фрикционной связи между валом и ступицей используют клиновые шпонки, показанные на рис. 9.3, е—з (паз выполняют только во втулке). С нижней стороны шпонку (рис. 9.8, а) обрабатывают в виде вогнутой цилиндрической поверхности с радиусом, равным радиусу вала. Во втулке выполняют уклон. Вращающий момент передается за счет сил трения.

Клиновые фрикционные шпонки применяют для передачи незначительного вращающего момента, а также в тех случаях, когда необходимы частые перестановки деталей на валу в осевом направлении.

Шпонки на лыске (рис. 9.8, б) устанавливают в пазу втулки с уклоном 1:100. На валу фрезеруют плоскость (вал с лыской). Такая обработка ослабляет вал значительно меньше, чем прямобочные пазы, однако эта шпонка может передать меньший момент, чем врезная.

Опишите конструкцию шпонки, показанной на рис. 9.7. Как назвать шпонку 1, показанную на рис. 9.9, ее назначение? Какими гранями (боковыми или верхней и нижней) передается вращающий момент врезными призматическими и клиновыми шпонками?

9.4. Зубчатые (шлицевые) соединения.

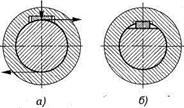

В зависимости от профиля зубьев различают три основных типа соединений:

• с прямобочными (рис. 9.10, а);

• с эвольвентными (рис. 9.10, б);

• с треугольными (рис. 9.10, в) зубьями.

Рис. 9.10. Типы зубчатых (шлицевых) соединений: а — прямобочные зубья; б — эвольвентные зубья; в — треугольные зубья

Рис. 9.11. Прямобочные зубья (шлицы)

Зубья на валу фрезеруют, а в ступице — протягивают на специальных станках (рис. 9.11). Число зубьев для прямобочных и эвольвентных соединений 4—20; для треугольных — до 70.

Наибольшее распространение в машиностроении имеют прямобочные зубчатые соединения (их основные параметры см. шаг 9.8). Стандартом предусмотрены три серии прямобочных зубчатых соединений — легкая, средняя и тяжелая, отличающиеся одна от другой высотой и числом зубьев (чаще применяют соединения с шестью—десятью зубьями). Прямобочные шлицевые соединения различают также по способу центрования: по наружному диаметру D (наиболее точный способ центрования); по внутреннему диаметру d (при закаленной ступице); по боковым граням (при реверсивной работе соединения и отсутствии жестких требований к точности центрирования).

Соединения с эвольвентным профилем зубьев тоже стандартизованы и используются так же, как и прямобочные, в подвижных соединениях.

Соединения с треугольным профилем зубьев не стандартизованы, их применяют главным образом как неподвижные соединения.

Зубчатые соединения изготовляют из сталей с временным сопротивлением <за > 500 МПа.

Определите по рис. 9.12 тип зубьев (шлицев) на валах.

Рис. 9.12. Виды шлицованных валов

9.5. Достоинство и недостатки шпоночных и зубчатых соединений. Главное достоинство шпоночных соединений — простота и надежность конструкции, сравнительно низкая стоимость.

К недостаткам шпоночных соединений следует отнести ослабление прочности вала и ступицы детали сравнительно глубокими шпоночными пазами (из-за этого приходится увеличивать толщину ступицы и диаметр вала), трудность обеспечения их взаимозаменяемости (необходимость ручной подгонки шпонок), что ограничивает их применение в крупносерийном и массовом производстве.

По сравнению со шпоночными зубчатые соединения обладают рядом преимуществ: имеют большую нагрузочную способность благодаря большей рабочей поверхности контакта; лучше центруют сопрягаемые детали; обеспечивают более высокую усталостную прочность вала.

Зубчатые соединения широко применяют в станкостроении, авиастроении, автотранспортной промышленности и т. д.

Ваше мнение: какой основной недостаток имеют зубчатые соединения?

§ 2. Расчет на прочность соединений с призматическими шпонками

9.6. Рекомендуемая последовательность проектировочного расчета.

В зависимости -от диаметра вала d по табл. 9.1 выбирают размеры шпонки b х h, а ее длину принимают на 5—10 мм меньше длины ступицы, округляя до ближайшего большего значения по стандарту (некоторые стандартные значения / приведены в табл. 9.1). После подбора шпонки соединение по формуле (9.1) проверяют на смятие. Напряжения смятия определяют в предположении их равномерного распределения по поверхности контакта:

где Ft=2T/d — сила, передаваемая шпонкой; Асм — площадь смятия (рис. 9.13);  .

.

|

Рис. 9.13. К расчету на прочность соединения с призматическими шпонками

Таблица 9.1. Размеры (мм) призматических шпонок

| Диаметр вала d | Размеры сечений шпонок | Глубина паза | Радиус закругления пазов R | Предельные размеры длин / шпонок | ||||

| b | h | вала /] | ВТУЛКИ?2 | min | max | min | max | |

| Св. 12 до 17 | 5 | 2,3 | 0,16 | 0,25 | ||||

| » 17» 22 | 3,5 | 2,8 | ||||||

| »> 22» 30 | 3,3 | |||||||

| » 30» 38 | 0,25 | 0,4 | ПО | |||||

| » 38» 44 | ||||||||

| » 44» 50 | 5,5 | 3,8 | 0,25 | 0,4 | ||||

| » 50» 58 | 4,3 | |||||||

| » 58» 65 | 4,4 | |||||||

| » 65» 75 | 7,5 | 4,9 | 0,4 | 0,6 | ||||

| » 75» 85 | 5,4 | |||||||

| » 85» 95 | ||||||||

| » 95» ПО | 6,4 | 0,4 | 0,6 |

Следовательно,

(9.1)

(9.1)

где Т — передаваемый момент, Н · мм; d — диаметр вала, мм; (h – t1) — рабочая глубина паза, мм (см. табл. 9.1); l р — рабочая длина шпонки, мм (для шпонок с плоским торцом l р = l, со скругленными торцами lp = l-b); [а]см — допускаемое напряжение (для чугунных ступиц [а]см = 60 + 80 МПа, для стальных [а]см = 100 + 150 МПа).

Расчетную длину шпонки округляют до ближайшего большего размера (см. табл. 9.1). В тех случаях, когда длина шпонки получается значительно больше длины ступицы детали, устанавливают две или три шпонки под углом 180 или 120°. При расчете многошпоночного соединения допускают, что нагрузка между всеми шпонками распределяется равномерно.

Формула проектировочного расчета для определения рабочей длины /р призматической шпонки (шпонки со скругленными концами):

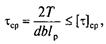

9.7. Для ответственных соединений призматическую шпонку проверяют на срез

(9.2)

(9.2)

где [τ]ср — расчетное напряжение на срез, МПа; b — ширина шпонки, мм; /р — рабочая длина шпонки, мм; [τ]ср — допускаемое напряжение на срез; для сталей с σв > 500 МПа для неравномерной (нижний предел) и спокойной нагрузок (верхний предел) принимают [τ]ср = 60 ÷ 90 МПа.

§ 3. Расчет на прочность прямобочных шлицевых (зубчатых) соединений

9.8. Проверочный расчет на прочность прямобочных зубчатых соединений аналогичен расчету призматических шпонок.

В зависимости от диаметра вала d (рис. 9.14) по табл. 9.2 выбирают параметры зубчатого соединения, после чего соединение проверяют на смятие. Проверку зубьев на срез не производят.

Рис. 9.14. К расчету прямобочного шлицевого соединения

При расчете допускают, что по боковым поверхностям зубьев нагрузка распределяется равномерно, но из-за неточности изготовления в работе участвует только 75 % общего числа зубьев (т. е. коэффициент неравномерности распределения нагрузки между зубьями (шлицами) Кшл = 0,75).

По аналогии с условием (9.1)

(9.3)

(9.3)

где Т — момент, Н · мм; Кшл = 0,75; г — число зубьев (выбирают в зависимости от d по табл. 9.2); dcp = {D + d)/2 — средний диаметр соединения, мм; Асм = lp[(D - d)/2 - f - r] — площадь смятия, мм2; /р — рабочая длина зубьев, мм; D, /, г (см: рис. 9.14) — выбирают в зависимости от d по табл. 9.2; [а]ш — допускаемое напряжение на смятие боковых граней зубьев из сталей, имеющих ст„ > 500 МПа ([а]см принимают по табл. 9.3).

Выбрать геометрические параметры для расчета длины ступицы прямо-бочного зубчатого соединения, если расчетный диаметр вала d = 42 мм.

Таблица 9.2. Зубчатые прямобочные соединения, размеры, мм

| Номинальные размеры z х d х D | b | / | г, не более | Серия |

| 6 х 26 х 30 | 0,3 | 0,2 | Легкая | |

| 8 х 32 х 36 | 0,4 | 0,2 | ||

| 8 х 36 х 40 | 0,4 | 0,3 | ||

| 8 х 42 х 46 | 0,4 | 0,3 | ||

| 8 х 46 х 50 | 0,4 | 0,3 | ||

| 8 х 52 х 58 | 0,5 | 0,5 | ||

| 6 X 11 X 14 | 0,3 | 0,2 | Средняя | |

| 6x21 х 25 | 0,3 | 0,2 | ||

| 6 х 26 х 32 | 0,4 | 0,3 | ||

| 8 х 36 х 42 | 0,4 | 0,3 | ||

| 10 х 16 х 20 | 2,5 | 0,3 | 0,2 | Тяжелая |

| 10 х 18x23 | 0,3 | 0,2 | ||

| 10x21 х26 | 0,3 | 0,2 | ||

| 10x23x29 | 0,3 | 0,2 | ||

| 10x26x32 | 0,3 | 0,2 | ||

| 10x28x35 | 0,4 | 0,3 | ||

| 10x32x40 | 0,4 | 0,3 | ||

| 10x36x45 | 0,4 | 0,3 | ||

| 10x42x52 | 0,4 | 0,3 |

Таблица 9.3. Допускаемые напряжения смятия [ст]си на рабочих гранях зубьев (шлицев)

| Соединение | Условия эксплуатации | [а]си на рабочих гранях зубьев | |

| без термической обработки | с термической обработкой | ||

| Неподвижное | Тяжелые Средние Легкие | 35-40 60-100 80-120 | 40-70 100-140 120-200 |

| Подвижное ненагруженное | Тяжелые Средние Легкие | 15-20 20-30 25-40 | 20-36 30-40 40-70 |

| Подвижное под нагрузкой | Тяжелые Средние Легкие | — | 3-10 5-15 10-20 |

Дата публикования: 2014-10-19; Прочитано: 8167 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!