|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Расчет плоскоременной передачи по тяговой силе. Долговечность передачи

|

|

Долговечность передачи. Основной причиной выхода из строя ременной передачи является низкая долговечность ремней.

Наиболее характерные виды разрушений, уменьшающих срок службы ремней, следующие:

- изнашивание, возникающее вследствие упругого скольжения, попадания абразивных материалов на рабочие поверхности и буксования;

- перегрев (по тем же причинам) и снижение при этом физико-механических свойств ремня, что часто приводит к его разрыву;

- усталостное разрушение в результате циклических деформаций (изгиб ремня по пульсирующему циклу при набегании его на шкивы). Этот вид разрушения приводит к расслаиванию, перетиранию тканей ремня и является главной причиной снижения его долговечности.

Шкивы — наиболее долговечный элемент ременных передач. Их проектирование с учетом прочности рассмотрено ниже.

Критерии работоспособности ременных передач:

- полное использование тяговой способности ремня при отсутствии буксования. Несоблюдение этого условия отрицательно сказывается на работе передачи в целом;

- долговечность ремня. Этот критерий не влияет на кинематические параметры передачи, но именно от него в основном зависит безаварийность (при внезапном разрыве ремня может быть авария) и надежность работы ременной передачи.

Основным расчетом ременных передач является расчет на его тяговую способность.

Расчет на долговечность производят как проверочный.

Расчет передачи на тяговую способность. Для обеспечения передачи максимальной полезной окружной силы F max = Ft, без пробуксовки необходимо, чтобы FtA = Ко, для приведенных условий работы передачи или Ft /A = [К]п — для передачи, не ограниченной этими условиями.

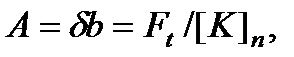

Полезная окружная сила F, известна при расчете ременных передач; значения полезного допускаемого напряжения [К]П определяются с учетом табл.1, 6, 7. Методика расчета плоскоременных передач на тяговую способность сводится к определению расчетной площади сечения ремня:

(42)

(42)

где  и b — толщина и ширина ремня.

и b — толщина и ширина ремня.

Расчет на долговечность.

В процессе работы ремень за один пробег испытывает переменные напряжения (см. рис.13). При многократном действии переменных напряжений возникают усталостные повреждения ремня (изменение его толщины, разрушение элементов несущего слоя и т. п.).

В основе современных методов расчета ремней на долговечность лежит уравнение кривой усталости и определение максимального напряжения в ремне. Упрощенный расчет ремней на долговечность производят исходя из прогибов ремня.

Критерием долговечности вэтом случае является число пробегов ремня до появления признаков усталостного разрушения

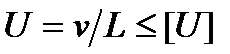

, (43)

, (43)

где U — действительное число пробегов ремня за 1 с; v — скорость ремня, м/с; L — длина ремня, м; [U] — допускаемое число пробегов за 1 с. Для скоростных плоскоременных передач [U] ≤ 5.

На долговечность особенно влияет напряжение изгиба, изменяющееся по пульсирующему циклу. Наибольшее напряжение в ремне получается при огибании шкивов. Для уменьшения напряжений изгиба рекомендуется выбрать оптимальное значение отношения  . В табл.1 для плоскоременных передач приведены рекомендуемые и допустимые значения

. В табл.1 для плоскоременных передач приведены рекомендуемые и допустимые значения  , при которых практически обеспечивается среднестатистическая долговечность ремня (около 3000—5000 ч).

, при которых практически обеспечивается среднестатистическая долговечность ремня (около 3000—5000 ч).

Последовательность проектировочного расчета плоскоременных передач.

Для проектного расчета задают мощность N1 в кВт, частоту вращения ω 1 в рад/с, передаточное отношение i. Определяют d1 и d2, а, тип и размеры ремня ( , b, l).

, b, l).

1. В зависимости от заданных условий работы по табл. 1 выбрать тип ремня.

2. По формуле (10) определить диаметр малого шкива Z), его значение следует округлить до ближайшего большего стандартного (см. табл.2).

3. Определить скорость ремня v и сравнивать с допускаемой для выбранного типа ремня (см. табл.1).

Если v > [и], то диаметр шкива D1 необходимо изменить.

4. Определить диаметр большого шкива D2 и округлить его значение по табл.2 до ближайшего стандартного.

5. Уточнить передаточное число передачи [формула (10)]. При незначительном отклонении передаточного числа и (до 5%) диаметры шкивов D1 и D2 можно не изменять.

6. Назначить межосевое расстояние а в соответствии с требованиями конструкции, но в рекомендуемых пределах [см. формулу (2)].

7. Определить расчетную длину ремня L [формула (3)] и проверить ремень на долговечность, исходя из числа пробегов: U=v/L<[U].

При U> [U] межосевое расстояние а необходимо увеличить.

8. По формуле (6) определить угол обхвата а1 меньшего шкива. Если а1< [а], то необходимо увеличить межосевое расстояние а или применить натяжной ролик.

9. Задать отношение  , и определить толщину ремня

, и определить толщину ремня  .

.

По табл.1 следует округлить  до ближайшего меньшего стандартного значения.

до ближайшего меньшего стандартного значения.

10. Для выбранного типа ремня определить допускаемое полезное напряжение [К]П [формула (39)], для чего с учетом табл.1 определяют допускаемое приведенное полезное напряжение Ко, а из табл.7 — поправочные коэффициенты Са, Ср, Со, Сv.

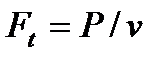

11. Рассчитать окружную силу передачи по формуле

или

или  (44)

(44)

12. По окружной силе Ft выбранной толщине ремня  и допускаемому полезному напряжению [К]П определить ширину ремня b [формула (40)]. Полученное значение необходимо округлить до ближайшего стандартного (см. табл.1).

и допускаемому полезному напряжению [К]П определить ширину ремня b [формула (40)]. Полученное значение необходимо округлить до ближайшего стандартного (см. табл.1).

13. Рассчитать силу предварительного натяжения ремня Fo [формула (16)]. По формуле (7) определить угол  , после чего найти нагрузку на валы и опоры Fs [формула (28)].

, после чего найти нагрузку на валы и опоры Fs [формула (28)].

14. В зависимости от ширины ремня b по табл. 2 выбрать ширину шкива В и определить все размеры ведущего и ведомого шкивов.

Пример 1. Рассчитать передачу плоским ремнем от электродвигателя к редуктору привода ленточного конвейера. Требуемая мощность электродвигателя P1 =5,2кВт при n1 = 2880 мин-1. Передаточное число ременной передачи u =4,03. Характер нагрузки — спокойная, работа двухсменная. Угол наклона ливни центров шкивов горизонту  = 400.

= 400.

Решение. 1. Тип ремня. Для ременной передачи принимаем плоский резинотканевый ремень с тремя прокладками (i = 3) из ткани БКНЛ-65, выпускаемый в широком диапазоне ширин.

2. Диаметр меньшего шкива.

а) Вращающий момент на меньшем ведущем шкиве передачи

T1 = 9550 Р1 / n1 =9550·5,2/2880 = 17,24 Нм.

б) Ориентировочное значение диаметра меньшего шкива по формуле (10.15)

По стандарту принимаем d1 = 140 мм.

в) Скорость ремня

v =  d1n1 /60000 =

d1n1 /60000 =  ·140·2880/60000= 21,1 м/с.

·140·2880/60000= 21,1 м/с.

г) Окончательное значение диаметра d1 меньшего шкива устанавливаем при i = 3 и v < 25 м/с: d1 = 140 мм.

3. Диаметр большего шкива. При коэффициенте скольжении  =0,015

=0,015

d2 = ud1 (l –  ) = 4,03·140(1 - 0,015) = 556 мм.

) = 4,03·140(1 - 0,015) = 556 мм.

По стандарту принимаем d2 = 560 мм.

4. Фактическое передаточное число

uф = d2 /[ d1 (l –  )] = 560/[140·(1 - 0,015)] = 4,06.

)] = 560/[140·(1 - 0,015)] = 4,06.

5. Расчетная длина Lp ремня. Ориентировочное межосевое расстояние

a >1,5(d1+d2) = 1,5·(560 + 140) = 1050 мм.

Тогда длина ремня

Lp = 2a + 0,5  (d1+d2)+0,25(d2 – d1)2/ a =2·1050 + 0,5·

(d1+d2)+0,25(d2 – d1)2/ a =2·1050 + 0,5·  ·(560 + 140) + 0,25·(560- 140)/1050 = 3241 мм.

·(560 + 140) + 0,25·(560- 140)/1050 = 3241 мм.

Принимаем из нормального ряда размеров Lp = 3400 мм.

6. Частота пробегов ремня

U = v / Lp = 21,1/3,4 = 6,2 c-1,

что допустимо: U < 10 с-1.

7. Окончательно межосевое расстояние

8. Угол обхвата ремнем меньшего шкива

а 1 = 180° - 570(d2 – d1)/a = 180° - 57°(560 – 140)/1130 = 158,8°,

что допустимо: а 1 > 150°.

9. Окружная сила, передаваемая ремнем,

Ft = 2·103 T1 / d1 = 2·103·17,24/140 = 246 Н.

10. Ширина ремня.

а) Допускаемая приведенная удельная сила: [ р ] 0 = 3 Н/мм.

б) Поправочные коэффициенты: Сθ = 1,0; Сa = 0,94; Сv = 0,86; Ср = 1,1 — при двухсменной работе.

в) Допускаемая удельная сила

[ p ] = [ р ] 0СθСaСυ/Ср = 3·1,0·0,94·0,86/1,1 = 2,2 Н/мм.

г) Ширина ремня

b > Ft/ (i [ p ]) = 246/(3·2,2) = 37,2 мм.

Принимаем b = 40 мм.

11. Ширина шкива: В =1,1 b +10мм=1,1·40+10=54 мм.

Принимаем В = 53 мм (см. § 27.4).

12. Сила предварительного натяжения ремня. Принимаем способ натяжения ремня — силами упругости. При а =1130мм<2·(d2 + d1)=2·(560+140)=1400 мм удельная сила предварительного натяжения р0 = 2 Н/мм. Тогда

F0 = bip0 = 40·3·2 = 240H.

13. Сила, действующая на валы

Fn = 2 F0 sin( /2)= 2·240·sin(158,8о/2) = 472 Н.

/2)= 2·240·sin(158,8о/2) = 472 Н.

Дата публикования: 2014-10-19; Прочитано: 1894 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!