|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Резьбовыдавливающие крепёжные детали

|

|

Общепринятый способ соединения деталей и узлов, осуществляемый обычными болтами, винтами и шпильками, связан с необходимостью использования гаек или нарезания резьбы в отверстии, и для этого нужен резьбонарезной и контрольный инструмент, трудовые и иные затраты. Это обстоятельство способствовало изобретению крепёжных деталей, способных во время сборки выдавливать резьбу в гладком отверстии и при этом обеспечивать стопорение соединений. Отверстия под резьбовыдавливающие детали можно получать сверлением, пробивкой или при отливке. Эффективно применение резьбовыдавливающих винтов в отбортованных отверстиях листовых деталей: прочность соединения по сравнению с нарезкой резьбы увеличивается на 20-30%. Диаметр отверстия под винт делают несколько больше среднего диаметра резьбы (≈1,03 d ср). Он зависит от материала и глубины ввинчивания в отверстие. Установка в гладкое отверстие осуществляется теми же винтовёртами, что и обычные винты, так как вращающий момент формообразования резьбы всегда меньше момента затяжки резьбового соединения.

Резьбовыдавливающие крепёжные детали подлежат термообработке. Минимальное требование – нитроцементация на глубину 0,08…0,28 мм (зависит от диаметра винта), твёрдость не менее 450 НV.

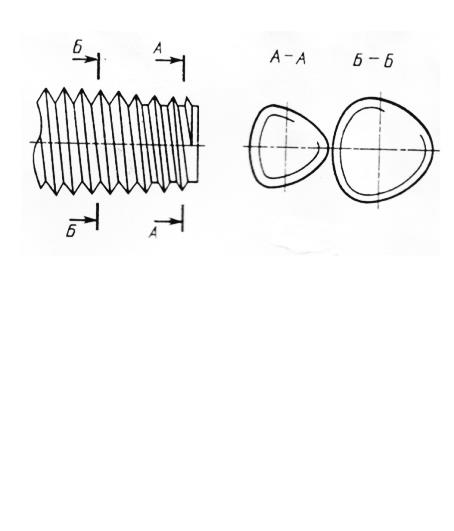

Наиболее применяемая конструкция резьбовыдавливающих винтов и болтов имеет метрическую резьбу на стержне трёхгранной (лобулярной) формы. В мировой практике такой вид крепёжных деталей называют «Taptite» (Тептайт). На рис. 25 показано поперечное сечение стержня и заходная часть на его конце, где D – диаметр окружности, описывающей профиль, равный номинальному диаметру резьбы и имеющий допуск близкий к полю допуска гайки – 6Н; C – размер трёхгранного профиля сечения стержня, замеренный по любой произвольной оси, равен сумме радиусов, образующих профиль: C = R 1+ R 2 (R 1 – радиус вершины профиля, R 2 – радиус основания профиля); k – некруглость профиля, характеризующая отклонение профиля от круга. Большей величине k соответствуют меньшие вращающие моменты образования резьбы и, наоборот, чем больше отклонение профиля от круга, тем меньше поверхность контакта резьбы винта с резьбой, сформированной в изделии, и ниже прочностные характеристики соединения.

Рис. 25

Важным элементом резьбовыдавливающих крепёжных деталей является заходная часть с плавным сбегом резьбы. Она может иметь разные исполнения. На рис. 25 приведено сечение наиболее применяемого вида с постепенным уменьшением высоты вершин резьбы, где D 1 – внутренний, а D 2 – средний диаметр резьбы. Такой заход обеспечивает меньший момент образования резьбы.

В отечественной промышленности такие крепёжные детали начали выпускать и применять в конце 80-х годов в автомобильной промышленности, было выпущено 7 стандартов ОСТ 37.001.315…321-88 на болты, винты и шпильки резьбовыдавливающие. Их приёмка производится в соответствии с ТУ 37.103.040-96 «Резьбовыдавливающие крепёжные изделия». Международные стандарты: ДИН ЕН ИСО 887, 7046…7048.

Резьбовыдавливающий крепёж многофункционален – его применяют в автомобилях, в автокомпонентах, в том числе для крепления к деталям из алюминиевых сплавов, нарезка резьбы в которых – очень трудоёмкая операция. Этот вид крепёжных деталей применяют в других отраслях, они удобны в быту: могут быть применены вместо метчика, исправляют испорченную резьбу в отверстии, зачищают в ней краску и т. д.

Болты и винты со звездообразным приводом

Звездообразный привод, известный под товарным названием «TORX», в РФ начали применять в начале 90-х годов. Надёжность и прочность резьбовых соединений в значительной степени зависит от обеспечения требуемого усилия затяжки при сборке узла. Большое значение для передачи вращающего момента имеет величина площади контакта рабочей части монтажного инструмента и привода крепёжной детали. Наибольшую поверхность контакта имеет звездообразный привод (рис. 26), он реже выходит из строя по сравнению с другими формами и способен передавать наибольший крутящий момент. Несомненными преимуществами такого привода в сравнении с шестигранной головкой являются экономия металла и снижение веса головок (рис. 27), существенное уменьшение габаритов конструкции для размещения головки болта и монтажного инструмента (рис. 28). Применение звездообразного привода открывает наилучшие возможности для унификации конструкций резьбовых соединений.

Наибольшее распространение болты и винты со звездообразным приводом получили для соединений повышенной прочности и высокими усилиями затяжки, например, в автомобильной технике: в креплениях головки к блоку цилиндров двигателей, крышек подшипников распределительного и коленчатого валов, замков и петель дверей, автокомпонентах – в приборах, фарах и многих других узлах. Много таких винтов в зарубежной бытовой технике – в газовых и электрических плитах, холодильниках, стиральных машинах. Только такой привод специальных винтов обеспечивает надёжное крепление твёрдосплавных пластин сборных фрез и резцов.

В РФ введены три стандарта. ГОСТ Р ИСО 10664-2007 Звездообразное углубление под ключ для винтов. Конструкция и размеры. Методы контроля. Винты с таким шлицем могут иметь любую из применяемых головок. ГОСТ Р 52854-2007 Болты со звездообразной головкой и малым фланцем. Технические условия. Эти болты имеют площадь опорной поверхности как болт с шестигранной нормальной головкой. ГОСТ Р 52855-2007 Болты со звездообразной головкой и большим фланцем. Технические условия.

Рис. 26 Рис. 27

Рис. 28

Сравним разные формы приводов по следующим показателям:

- вращающий момент, передаваемый от отвёртки или ключа;

- площадь поверхности контакта инструмента с головкой и связанная с ней долговечность привода и инструмента при многократных сборках-разборках;

- величина пространства, требующегося для расположения монтажного инструмента на головке крепёжной детали;

- технологичность и экономичность изготовления головки;

- обеспечение возможности контроля качества затяжки по моменту страгивания при отвинчивании;

- осевые нагрузки на инструмент при сборке и разборке и др.

Итоговая оценка приводов позволяет расположить их по возрастанию надёжности и выгодности применения. По 10-балльной системе имеем: прямой шлиц – 1 балл, крестообразные шлицы типа Н и Z – 1,5…2 балла соответственно, внутренний шестигранник – 3 балла, наружный шестигранник и внутренний звездообразный – по 6 баллов, звездообразная головка – 9 баллов.

Винты самонарезающие

Соединения, образуемые самонарезающими винтами, широко распространены в машиностроении и других отраслях и продолжают динамично развиваться. Их отличает высокая технологичность работ по выполнению соединений – не требуется нарезки резьбы в отверстии, можно обойтись без гайки, имеется возможность получать отверстие во время сборочной операции. Самонарезающие винты применяются с деталями из низкоуглеродистых сталей, сплавов на основе алюминия и меди, из пластмасс. В порядке информации: название «самонарезающий» не соответствует фактическому характеру образования резьбы таким винтом. Резьба винта не срезает материал, а вдавливается в него, то есть имеет место пластическая деформация.

При проектировании следует руководствоваться стандартами:

ГОСТ Р ИСО 1478-93 Резьба винтов самонарезающих, ГОСТ Р ИСО 2702-93 Винты самонарезающие стальные термически обработанные. Общие технические условия, ГОСТ Р ИСО 7049; 7050 и 7051-93 Винты само-нарезающие с цилиндрической головкой и сферой с крестообразным шлицем. Технические условия (соответственно с потайной и полупотайной головками). Российских стандартов на винты с фасонной головкой и фланцем, а также винтов со звездообразным приводом пока нет, хотя это одни из наиболее прогрессивных конструкций.

Применение новых видов самонарезающих винтов в РФ осложнено из-за разных размеров резьбы. В табл. 6 приведены параметры резьбы – наружный диаметр ST и шаг Р (в мм) по трём, одновременно действующим в настоящее время стандартам. Соответственно различаются стандарты на конструкции и размеры винтов.

Таблица 6

| ГОСТ 10618-80 | ST Р | 1,25 | 1,75 | 2,0 | 2,5 | ||

| Нормы Фиат-ВАЗ табл.01531, СТП 37.101.7506-76 | ST Р | 2,9 1,058 | 3,6 1,411 | 4,3 1,693 | 4,9 2,177 | 5,6 2,309 | 6,5 2,540 |

| ГОСТ Р ИСО 1478-93 ИСО 1478-2005 | ST Р | 2,9 1,1 | 3,5 1,3 | 4,2 1,4 | 4,8 1,6 | 5,5 1,8 | 6,3 1,8 |

В таблице 9 приведена новая форма конца винтов самонарезающих, согласно стандарту ИСО 1478-2005 - скруглённый - тип R. В ближайшее время ожидается, что все российские стандарты на самонарезающие винты будут приведены в соответствие с последними версиями стандартов ИСО. Это необходимо учитывать при новом проектировании.

Для соединений с самонарезающими винтами важно правильно назначить диаметр отверстия в зависимости от толщины листа, глубины отверстия и марки материала детали. На рис.29 показаны основные варианты соединений листовых деталей. При соединении листов толщиной S больше шага резьбы Р в верхнем листе выполняют отверстие диаметром D > d 1, где d 1 – наружный диаметр резьбы, а в нижнем – диаметр d отв, который зависит от толщины этого листа. Если толщина металлического листа S < Р, то отверстие может быть проколото самонарезающим винтом с конусным концом сразу в обоих листах. Одно из наиболее рациональных решений – выполнить в нижнем листе отверстие с отбортовкой – прочность соединения на вырывание винта возрастает в 1,5…1,8 раза. Популярностью пользуются соединения с одновитковой U -образной пластинчатой гайкой (таблица 9), обладающей стопорящими свойствами.

Рис. 29

При определении размеров отверстий детали под винт надо стремиться обеспечить наибольшую прочность соединения. При S < (1-2) Р диаметр отверстия должен лишь незначительно превышать внутренний диаметр резьбы винта d 2. Такие детали образуют соединения типа «одно- или двухвитковая гайка». ГОСТ Р ИСО 2702-93 устанавливает минимальное сопротивление скручиванию (отрыву) головки винта М скр, которое служит ориентиром при проектировании соединений: вращающий момент, необходимый для установки винтов, не должен превышать 70…75% от момента скручивания.

За критерий оценки прочности соединения можно принять осевую силу вырывания винта. Её можно определить по формуле F = 1,4 d 1∙σв∙ S + 150.

В табл. 7 приведены данные о ввинчивании самонарезающих винтов в испытательную пластину и по испытаниям прочности головки винтов на минимальное сопротивление скручиванию по данным, взятым из ГОСТ Р ИСО 1478 и 2702-93.

Таблица 7

| Резьба, мм | Диаметр резьбы, мм | Толщина листа S, мм | Диаметр отверстия d отв , мм | Сопротивление скручиванию, миним., Нм | ||

| размер | шаг Р | наружный d 1 | внутренний d 2 | |||

| ST 2,9 | 1,1 | 2,76…2,9 | 2,08…2,18 | 1,2…1,3 | 2,4…2,5 | 1,5 |

| ST 3,5 | 1,3 | 3,35…3,53 | 2,51…2,64 | 1,85…2,1 | 2,7 | |

| ST 3,9 | 1,4 | 3,73…3,91 | 2,77…2,92 | 3,4 | ||

| ST 4,2 | 4,04…4,22 | 2,92…3,10 | 4,4 | |||

| ST 4,8 | 1,6 | 4,62…4,8 | 3,43…3, 53 | 3,1…3,2 | 4,0…4,1 | 6,3 |

| ST 5,5 | 1,8 | 5,28…5,46 | 3,99…4,17 | 4,74…4,78 | 10,0 | |

| ST 6,3 | 6,03…6,25 | 4,79…4,88 | 4,7…5,1 | 5,48…5,52 | 13,5 |

Данные табл. 7 могут быть использованы при проектировании. В отечественной технической и справочной литературе материалов по расчётам и проектированию соединений с самонарезающими винтами крайне мало. Поэтому разработка научно-обоснованных норм и решений является актуальной задачей.

Имеются крепёжные детали с метрической резьбой на стержне трёхгранной (лобулярной) формы. Подобная форма стержня с успехом применяется на самонарезающих винтах, например, для установки в глухие отверстия пластмассовых деталей. Винты с таким стержнем называют «Plastite» (Пластайт).

Примечание. Широко употребляемое сокращённое название винтов «саморез», конечно, неверное. В технической литературе и документации надо писать «Винт самонарезающий».

Винты сверлящие

Сверлящими могут быть крепёжные детали с самонарезающей и метрической резьбой. На конце резьбовой части имеется сверло (сверлящий конец), способное просверлить отверстие в процессе сборки соединения. Основные характеристики сверлящих самонарезающих винтов и процесса сборки приведены в табл. 8. Получение сверла производится методом штамповки до накатки резьбы. Для этой операции применяют специальные автоматы. Длина сверла назначается (выбирается), исходя из толщины пакета соединяемых (просверливаемых) листов. Важно, чтобы отверстие было просверлено раньше, чем витки резьбы войдут в контакт с отверстием. У метрических винтов канавка сверла должна заходить на 3-4 витка в зону резьбы. Поверхностная твёрдость сверлящей части винтов должна быть не менее 560 НV 0,3, а твёрдость сердцевины 240…425 НV.

Таблица 8

| Обозначение резьбы (d 1) | ST 2,9 | ST 3,5 | ST 3,9 | ST 4,2 | ST 4,8 | ST 5,5 | ST 6,3 |

| Внутренний диаметр резьбы, d 2, мм | 2,18 | 2,64 | 2,92 | 3,10 | 3,53 | 4,17 | 4,88 |

| Диаметр сверла, d р , мм | 2,3 | 2,8 | 3,1 | 3,6 | 4,1 | 4,8 | 5,8 |

| Диаметр отверстия, d отв, мм | 2,4 | 2,9 | 3,2 | 3,7 | 4,2 | 4,9 | 5,9 |

| Суммарная толщина листов, от…до, мм | 0,7…1,9 | 0,7…2,2 | 0,7…2,4 | 1,8…3 | 1,8…4,4 | 1,8…5,2 | 2…6 |

| Толщина испытат. листа S, мм | 1,4 | ||||||

| Осевое усилие сверления, Н | |||||||

| Время испытания на сверление, с | 4,5 | ||||||

| Скорость вращения, об/мин | 1800…2500 | 1000…1800 |

Гайки и шпильки приклёпываемые

Этот вид крепёжных деталей пока не стандартизован, их выпускают и применяют под торговым (фирменным) знаком Rivkle®, не установлено и единое название на российском рынке – приклёпываемые, заклёпочные, резьбовые и винтовые заклёпки и др. Эти детали удачно решают задачи получения на тонкостенных деталях элементов конструкции внутренней или наружной резьбы. Они могут быть установлены в детали из металлов, пластмасс, керамики, в местах с односторонним доступом. При постановке не повреждается уже обработанная поверхность детали, например, с покрытием, окраской. В отличие от приваривания гаек, болтов и шпилек контактные детали не подвергаются температурному воздействию, не нарушаются требования экологии, не создаётся очагов коррозии. При установке гаек и шпилек можно одновременно произвести соединение нескольких тонкостенных деталей.

Шпильки состоят из двух частей – резьбового стержня с головкой и деформируемой гильзы. Гайка и гильза шпильки имеют под головкой тонкостенный участок, который при приложении осевого усилия деформируется и обеспечивает надёжную фиксацию. Гайки могут иметь сквозное отверстие или закрытый конец (таблица 9). Внешний вид шпильки представлен там же. Гайки и шпильки имеют плоские, потайные или иного вида головки, а наружную часть – шестигранную или цилиндрическую с насечкой (рифлением). Соответственно отверстия в деталях имеют шестигранную или круглую форму. Толщина соединяемого пакета деталей определяется длиной осаживаемого утонённого участка гайки или гильзы шпильки. На рис. 30 показана последовательность установки гаек. Установка шпильки - аналогична. На рис. 31 показаны примеры соединений.

Для мелкосерийной сборки может применяться ручной цанговый инструмент для размеров до М5 или электроинструмент – до М10 (производительность до 5 штук в минуту). Автоматизированный пневмо-гидравлический инструмент производительностью 20…30 шт./мин рассчитан на крупные партии и размеры от М3 до М14, имеет автоматический подвод их в зону установки, контроль усилия постановки.

Рис. 30

Рис. 31

Крепёжные изделия комбинированные

К таким крепёжным изделиям относят болты, винты и гайки с невыпадающей шайбой (шайбами). Для болтов и винтов изготавливают специальные шайбы с внутренним диаметром чуть больше диаметра стержня под накатку резьбы, но меньше номинального (наружного) диаметра резьбы. Шайбы собирают с болтом перед накаткой резьбы. У гаек на опорном торце делают кольцевой выступ высотой больше толщины шайбы и наружным диаметром несколько меньше внутреннего диаметра шайбы. Шайбу надевают на выступ гайки и завальцовывают её. Названные конструкции применяют в случаях установки шайб увеличенных размеров по диаметру и толщине, термообработанных, тарельчатых и иных конструкций, когда не удаётся сделать деталь с фланцем. Ещё одна причина – фланец может испортить покрытие или окраску. Сборку с шайбами, как правило, производят на заводе-изготовителе крепёжных изделий. На автосборочный (или иной) завод поступает одна деталь, а не 2-3, снижаются расходы на транспортировку, складирование, учёт и сборку.

Рис. 32

Ещё один пример сборной детали – гайки с резьбовой пружинной вставкой рис. 32. Вставки известны под торговым названием HeliCoil®, их применяют в высоконагруженных соединениях. Резьбовая вставка это спираль, имеющая наружную и внутреннюю резьбу с полем допуска 6Н или 4Н, навитая из пружинной проволоки ромбовидного сечения, с твёрдостью не менее 425 HV 0,2 и временным сопротивлением не менее 1400 Н/мм2. В корпусе гайки специальным метчиком нарезают резьбу, в которую завинчивается резьбовая вставка. Нормальный вариант резьбовой вставки называют HeliCoil® plus free running (для свободного навинчивания). Соединения с резьбовыми вставками отличаются высокой износостойкостью при многократных разборках, качеством поверхности резьбы, коррозионной и термостойкостью. Резьбовые вставки устанавливают для повышения прочности резьбовых соединений в корпусных деталях, в том числе из сплавов на основе алюминия, магния и других цветных металлов, а также в ремонтных целях в узлах с изношенной или повреждённой резьбой.

Таблица 9. Крепёжные детали и их составные части (жирным шрифтом выделены прогрессивные решения)

| 1. Винты и винты самонарезающие. Формы головок | ||

| № | Эскиз | Наименование |

| 1.1 |

| Цилиндрическая (низкая) |

| 1.2 |

| Цилиндрическая со сферой |

| 1.3 |

| Плоская скруглённая |

| 1.4 |

| Потайная |

| 1.5 |

| Полупотайная |

| 1.6 |

| Полукруглая |

| 1.7 |

| Фасонная с фланцем |

| 2. Винты и винты самонарезающие. Формы внутреннего привода | ||

| 2.1 |

| Прямой (шлиц) |

| 2.2 |

| Крестообразный, тип Н (Филлипс) |

| 2.3 |

| Крестообразный, тип Z (Позидрив) |

| 2.4 |

| Шестигранный внутренний |

| 2.5 |

| Квадратный внутренний |

| 2.6 |

| Звездообразный внутренний ГОСТ Р ИСО 10664-2007 |

| 2.7 |

| Двенадцатигранный внутренний |

| 2.8 |

| Комбинированный (крестообразный-прямой, звездообразный-прямой) |

| 2.1 |

| Прямой (шлиц) |

| 3. Болты. Формы головок | ||

| 3.1 |

| Шестигранная, шестигранная уменьшенная |

| 3.2 |

| Шестигранная с опорным выступом (с мёртвой шайбой) |

| 3.3 |

| Шестигранная с буртом |

| 3.4 |

| Шестигранная с фланцем ДИН 6921, ГОСТ Р 50274-92 |

| 3.5 |

| Звёздообразная с малым фланцем (с буртом) ГОСТ Р 52854-2007 |

| 3.6 |

| Звёздообразная с большим фланцем ГОСТ Р 52855-2007 |

| 3.7 |

| Двенадцатигранная с фланцем |

| 3.8 |

| Квадратная |

| 3.9 |

| Квадратная с буртом |

| 3.10 |

| Цилиндрическая плоская приварного болта |

| 3.11 |

| Приклёпываемая (болта), Rivkle® |

| 3.12 |

| Цилиндрическая с насечкой на подголовке |

| 3.13 |

| Т – образная (с квадратным подголовком) |

| 3.14 |

| Полукруглая (или потайная) с квадратным подголовком (или с усом) |

| 4. Болты и винты. Формы стержней | ||

| 4.1 |

| Нормальный (диаметр стержня = диаметру резьбы) |

| 4.2 |

| Уменьшенный (диаметр стержня ≈ среднему диаметру резьбы) |

| 4.3 |

| Утонённый (диаметр стержня < внутреннего диаметра резьбы) |

| 4.4 |

| Ступенчатый |

| 4.5 |

| Резьбозачищающий, резьбонарезающий |

| 4.6 |

| Резьбовыдавливающий |

| 5. Болты, винты, шпильки, винты самонарезающие. Формы концов стержневой части | ||

| 5.1 |

| Без фаски |

| 5.2 |

| С фаской |

| 5.3 |

| Конический, с усечённым конусом |

| 5.4 |

| Цилиндрический |

| 5.5 |

| Цилиндрический с конусом, с усечённым конусом |

| 5.6 |

| Резьбовыдавливающий |

| 5.7 |

| Конический с метрической резьбой |

| 5.8 |

| С режущей кромкой |

| 5.9 |

| Со сверлом (сверлящий) |

| 5.10 |

| Конический винта самонарезающего (тип С) ГОСТ Р ИСО 1478-93 |

| 5.11 |

| Конический скруглённый винта самонарезающего (тип R), ИСО 1478-2005 |

| 5.12 |

| Плоский винта самонарезающего (тип F), ГОСТ Р ИСО 1478-93 |

| 6. Крепёжные детали с внутренней резьбой. Гайки | ||

| 6.1 |

| Шестигранная (низкая, высокая) С опорным выступом (выступами) |

| 6.2 |

| Шестигранная с буртом |

| 6.3 |

| Шестигранная с фланцем ГОСТ Р 50592-93 |

| 6.4 |

| 12-гранная с фланцем |

| 6.5 |

| Шестигранная прорезная, корончатая |

| 6.6 |

| Самостопорящаяся с кольцевой вставкой из полимера, ГОСТ Р 52273-92 |

| 6.7 |

| Самостопорящаяся цельнометаллическая с деформированной резьбой ГОСТ Р 52272-92 |

| 6.8 |

| Квадратная (закладная) |

| 6.9 |

| Неподвижная (клинч) |

| 6.10 |

| Приварные |

| 6.11 |

| Пластинчатая U -образная одновитковая, многовитковая |

| 6.12 |

| Приклёпываемая (заклёпочная), Rivkle® |

Дата публикования: 2014-10-19; Прочитано: 4823 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!