|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Природа и механизм возникновения холодных трещин при сварке

|

|

Образование холодных трещин в шве и околошовной зоне обусловлено недостаточной деформационной способностью границ зерен и самих зерен при действии термических и структурных напряжений.

Они могут распространяться замедленно после окончания сварки, могут распространяться медленно в процессе сварки, а могут распространяться со скоростью звука в сплаве, вызывая разрыв всего сварного соединения.

Имеются две гипотезы о природе холодных трещин:

а) закалочная гипотеза

б) водородная гипотез

Обе гипотезы не противоречат, а дополняют друг друга.

а) Образование закалочной структуры ведет к повышению прочности сплава и к снижению его пластичности, кроме того, сопровождается изменением объема вновь образующейся фазы, что приводит к возникновению высоких внутренних напряжений и к снижению способности сплава воспринимать пластическую деформацию.

б) Н2 – водородная. В процессе образования закалочной структуры атомарный водород выделяется из твердого раствора в микропустоты, соединяется в молекулы: Н + Н → Н2, что ведет к повышению давления в микропусотах и к созданию в окружающих объемах сплава дополнительно высоких растягивающих напряжений.

Кроме того, водород адсорбируется в вершинах микротрещин и вызывает хрупкость сплава в самом напряженном месте (вершина микротрещин является концентратором напряжений).

Кроме образования закалочных структур и действия водорода существуют следующие факторы, способствующие возникновению холодных трещин:

- высокая температура нагрева при сварке и рост зерна

- высокие скорости охлаждения в интервале фазового превращения

- увеличение жесткости и толщины свариваемых изделий

4. Образование сварочной ванны и формирование шва при сварке плавлением.

Цель плавления при сварке – осуществить соединение свариваемых деталей.

Теоретически достаточно расплавить свариваемые кромки на глубину нескольких долей мм от плоскости стыка.

Практически из-за дефектов сборки под сварку, а именно:

1) из-за зазора в стыке

2) непрямолинейность стыка

3) превышение кромок соединяемых деталей друг относительно друга, приходится ширину зоны плавления увеличивать до нескольких мм от оси стыка.

Дефекты сборки являются существенным препятствием для применения высоконоицентрированных источников энергии, таких как электронный луч и луч лазера.

Сварочная ванна – область свариваемого материала, нагретая выше температуры солидуса.

Температура сварочной ванны не поддаются пока даже численному расчету. Существующие экспериментальные данные для малоуглеродистых сталей дают диапазон tcр = 1700-18000С.

Зона проплавления – след в основном металле от перемещения сварочной ванны.

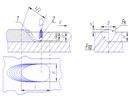

1- сварочная ванная

2- кратер

Нк – глубина кратера

Н – глубина проплавления

L – длина сварочной ванны

В – ширина сварочной ванны

а – усиление сварочной ванны

Fпр,Fн – площадь проплавления, наплавки.

Н/В – относительная глубина проплавления

μ = Fпр/Н*В – коэффициент полноты шва (обычно μ = 0,6..0,8).

Формирование сварного шва происходит следующим образом: под действием тепловых потоков от анодного (катодного) потока дуги и от окружающих дугу горячих газов основной металл расплавляется и под действием давления дуги оттесняется в заднюю (хвостовую) часть ванны. Это перемещение жидкого металла сварочной ванны имеет гидродинамическую природу и в сварочной ванне всегда существует полуволна жидкого металла. Гребень этой полуволны фиксируется в задней части ванны фронтом кристаллизации.

В сварочной ванне потоки жидкого металла из кратора в хвостовую часть способны создать вихри.

При некоторых способах сварки в сварочную ванну поступает и шлак, который увлекается потоками, перемещается в хвостовую часть, и взаимодействует с жидким металлом.

Наиболее распространенным дефектом формирования сварного шва является подрез – опасный концентратор напряжений.

Наличие или отсутствие подреза определяется соотношением между давлением дуги, силами поверхностного натяжения и объемом сварочной ванны. Чем больше силы давления дуги, силами поверхностного натяжения и объемом сварочной ванны. Чем больше силы давления дуги, тем выше скорость отхода жидкого металла и тем больше вязкость жидкого металла, тем меньше величина подреза.

Правильным выбором параметров режима сварки можно добиться смещением гребня полуволны жидкого металла ближе к средней части сварочной ванны и тем самым добиться уменьшением величины подреза.

С ростом скорости сварки подрезы возрастают.

Билет №16

Дата публикования: 2014-11-18; Прочитано: 462 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!