|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Методы борьбы с шумом и вибрацией

|

|

Разработка мероприятий по борьбе с вредным действием производственного шума и вибрации должна начинаться на стадии проектирования технологических процессов и машин, разработки конструктивных и объемно-планировочных решений производственного помещения и генерального плана предприятия.

При разработке генерального плана шумные цехи целесообразно сосредоточивать в одном месте, на периферии территории предприятия с подветренной стороны. В цехах участки наиболее интенсивным шумом следует отделять от остального помещения звукоизолирующими перегородками.

Выбор технических решений для снижения вредных вибраций и шума зависит от конкретных условий.

При разработке технологически процессов следует выбирать механизмы и машины с минимальными динамическими нагрузками.

Большое значение для снижения уровней шума и вибрации имеет правильная эксплуатация механизмов, своевременное проведение профилактических ремонтов и качественный монтаж. В практике накоплен большой опыт по борьбе с шумом и вибрацией. Основываясь на практических данных, разрабатывают организационные и технические мероприятия, позволяющие значительно снизить уровень шума и вибрации на рабочих местах.

Основные организационные мероприятия по борьбе с шумом и вибрациями: исключение из технологического процесса виброакустического

оборудования; размещение оборудования, являющегося источником шума, в отдельных помещениях; расположение цехов с повышенным уровнем шума в отдалении от малошумных помещений; дистанционное управление виброакустическим оборудованием из кабин; при этом значительно сокращается число рабочих; применение индивидуальных средств защиты от шума и вибрации, проведение санитарно – профилактических мероприятий для рабочих, занятых на виброакустическом оборудовании.

Основные технические мероприятия перечислены ниже:

правильное проектирование массивных оснований и фундаментов под виброактивное оборудование (дробилки, мельницы, сепараторы, нагнетатели и др.) с учетом динамических нагрузок; изоляция фундаментов под виброактивное оборудование от несущих конструкций и инженерных коммуникаций; активная и пассивная виброизоляция вибро - активного оборудования и рабочих мест оператора и машиниста; применение виброзадерживающих гибких вставок (гасителей) на выхлопе нагнетателей; использование вибропоглощающих покрытий и мастик для облицовки поверхностей коммуникаций; звукоизоляция привода шумных машин кожухами; шумоглушение на всасывании и выхлопе вентиляционных систем.

Защита от шума. Разработка мероприятий по защите от шума должна начинаться с рассмотрения возможных способов его ослабления в источниках возникновения.

Существенного ослабления шума можно достичь качественным монтажом отдельных узлов машин, их динамической балансировкой и современным проведением планово – предупредительных ремонтов. Нарушение правил эксплуатации машин приводит к тому, что малошумное оборудование становится источником интенсивного шума. Необходимо своевременно проверять работу подшипников, устранять удары и биение деталей при возникновении зазоров в сочленениях, прочно закреплять кожухи, ограждения. Следует отметить, что различные ограждающие металлические конструкции при работе машин начинают резонировать и излучать интенсивный шум. В этом случае необходимо изменить жесткость конструкции ограждений, применить вибропоглощающие материалы, чтобы добиться устранения резонансных явлений.

Звукопоглощение. Для звукопоглощения используют способность строительных материалов и конструкций рассеивать энергию звуковых колебаний. При падении звуковых волн на звукопоглощающую поверхность.

выполненную из пористого материала (например, пенопласта) значительная часть акустической энергии расходуется на приведение в колебательное движение воздуха в порах, что вызывает его разогрев. При этом кинетическая энергия звуковых колебаний преобразуется в тепловую, которая рассеивается в окружающем пространстве.

Наиболее интенсивно преобразуют энергию звуковых колебаний в тепловую пористые и рыхлые материалы, которые и применяют для получения высокого звукопоглощающего эффекта.

Звуковые волны при встрече с преградой частично отражаются и частично преломляются. Часть преломленной энергии поглощается в материале преграды. Оставшаяся часть звуковой энергии проникает за преграду (рис. 11.2). Количество отражений и преломлений энергии зависит от частоты колебаний, угла падения фронта волны на преграду и физических свойств ограждающих конструкций.

Рис. 11.2. Схемы отражения, поглощения и прохождения звуковой энергии при встрече с преградой (Епад — падающая звуковая энергия; Еотр — отраженная преградой звуковая энергия; Епогл — поглощенная материалом преграды звуковая энергия; Епрош — прошедшая за преграду звуковая энергия)

Способность материалов и конструкций поглощать звуковую энергию характеризуется коэффициентом звукопоглощения α, который равен отношению звуковой энергии, поглощенной материалом Епогл, к падающей звуковой энергии Епад:

Епогл

α = −−−−− < 1

Епад

Отражение звука от преграды характеризуется коэффициентом отражения β, равным отношению отраженной от поверхности энергии Еотр к падающей звуковой энергии:

Еотр

β = −−−−−− < 1

Епад

Звукопроводимость ограждения (преграды) характеризуется коэффициентом звукопроводимости:

Епрош

τ = −−−−− < 1

Епад

На основании закона сохранения энергии α + β + τ = 1.

Наиболее выраженными звукопоглощающими свойствами обладают

волнисто – пористые материалы: фибролитовые плиты, стекловолокно, минеральная вата, полиуретановый поропласт, пористый поливинилхлорид и др. К звукопоглощающим материалам и конструкциям, могут быть отнесены лишь те, коэффициент звукопоглощения которых более 0,2. Звукопоглощающие материалы могут быть жестко связаны с облицовываемой поверхностью или установлены с воздушным зазором. При воздушном зазоре степень звукопоглощения материала в области низких частот спектра увеличивается.

Величина снижения уровня шума при использовании звукопоглощающих покрытий практически не превышает по общему уровню шума 8 дБ А, а в отдельных октавных полосах спектра составляет 12 — 15 дБА, поэтому применение звукопоглощающих покрытий должно сочетаться с другими инженерными решениями, направленными на снижение шума. В каждом конкретном случае необходимость и целесообразность облицовки помещений устанавливают специальным акустическим расчетом.

Звукоизоляция. Шум, распространяющийся по воздуху можно существенно снизить, установив на пути его распространения звукоизолирующие преграды: стены, перегородки, перекрытия, звукоизолирующие кожухи и экраны (рис.11.3). Физическая сущность

звукоизоляции состоит в том, наибольшая часть падающей звуковой энергии отражается от специально выполненных, например массивных, ограждений и только незначительная часть проникает через ограждение.

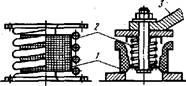

Рис. 11.3. Конструктивная схема звукоизолирующего кожуха:

1 — вибропоглощающий слой; 2 - звукопоглощающий материал; 3 — металлическая основа кожуха; 4 — источник вибраций и шума: 5 — упругие прокладки для зашиты кожуха от вибрации основания; 6 — виброизолирующее устройство

Звукоизолирующие качества ограждения определяют коэффициентом звукопроводимости τ. Для случая диффузного звукового поля, в котором все направления распространения прямых и отраженных звуковых волн равновероятны, величину звукоизоляции R (в дБ) можно приближенно оценить по следующей зависимости:

l

R = 10 lg −−−.

τ

Звукопоглощающая способность ограждения зависит от акустических свойств материала конструкции (скорость звука в поле), геометрических размеров, числа слоев материала, массы, упругости, качества крепления ограждения, частоты собственных колебаний преграды, а также частотной характеристики шума.

Виброизоляционная защита является одним из эффективных способов

защиты рабочих мест, оборудования и строительных конструкций от вибраций, вызываемых работой машин и механизмов. Виброизоляция – это способ вибрационной защиты, заключающийся в уменьшении передачи вибрации от источника возбуждения защищаемому объекту при помощи

устройств (виброизоляторов), помещаемых между ними 11.4).

Рис. 11.4. Схемы виброизоляции виброактивного оборудования:

а — опорный вариант; б — подвесной вариант; в — виброизоляция от вертикальных и горизонтальных колебаний

Для создания вибробезопасных машин при их конструировании применяют методы, снижающие параметры вибраций воздействием на источник возбуждения, а для машин со встроенным рабочим местом дополнительно методы вибрации, установленные ГОСТ 12.4.046—78

При проектировании технологических процессов и производственных зданий и сооружений должны быть выбраны машины с наименьшими значениями параметров вибрационных характеристик, зафиксированы рабочие места (зоны), на которых работающие могут подвергаться воздействию вибраций; разработана схема размещения машин с учетом создания минимальных уровней вибрации на рабочих местах; проведены расчеты (оценки) ожидаемых уровней вибрации на рабочих выбраны строительные решения оснований и перекрытий для установки машин, обеспечивающие гигиенические нормы вибрации на рабочих местах; выбраны и рассчитаны необходимые средства виброзащиты машин или рабочего места оператора, позволяющие вместе со строительными решениями обеспечить гигиенические нормы вибраций на рабочих местах.

Рис. 11.5- Схемы пружинно-резиновых амортизаторов:

1 —резина; 2 — стальная пружина; 3 — опора виброизолированной машины

Амортизаторы (виброизоляторы) изготавливают из стальных пружин, резины и других упругих материалов. Применяют комбинированные резинометаллические (рис. 11.5) и пружинно-пластмассовые аморти-заторы, опорные виброизоляторы с гидрошарнирами и пневморезиновые амортизаторы, в которых используют упругие свойства сжатого воздуха и самой резины. Эффективность виброизоляции оценивается коэффициентом передачи (КП), физический смысл которого — отношение силы, действующей на основание при наличии упругой связи Fосн , к силе, действующей при жесткой связи Fмаш:

КП = Fосн / Fмаш.

Чем это отношение меньше, тем выше виброизоляция. Хорошая виброизоляция достигается при КП = 1/8 ÷ 1/15. Коэффициент передачи может быть рассчитан по формуле:

КП = 1 / (f / f0)2−1,

где f— частота возбуждающей силы; f0— собственная частота системы на виброизоляторах.

Из этой формулы видно, что чем ниже собственная частота по сравнению с возбуждающей, тем выше эффективность виброизоляции. При этом, когда f << f0, возмущающая сила действует как статическая и целиком передается основанию.

Виброизоляция будет эффективной, если фундамент (или перекрытие), на котором производится ее монтаж обладает достаточной массивностью. Это требование выполняется в тех случаях, когда выполняется соотношение:

M

A = (f р2/ f 2) − 1 −−− > 10

4m

где М — масса фундамента, кг; m — масса виброизолирующего агрегата, кг; fp — ближайшая к частоте вынужденной силы собственная частота колебаний перекрытия (или собственная частота колебаний фундамента), Гц. Широкое применение в промышленности получила так называемая активная виброзащита. Активная виброзащита предусматривает ведение дополнительного активного источника энергии (сервомеханизма). с помощью которого осуществляется обратная связь от изолированного объекта к системе виброизоляции. Это приводит к быстрому затуханию колебаний и виброизолированной системе при внешних воздействиях.

Виброгашение. Под виброгошением понимают уменьшение уровня вибраций защищаемого объекта путем введения в систему дополнительных реактивных сопротивлений. Чаще всего виброгашение реализуется путём установки агрегатов на виброгашение основания. Массу фундамента подбирают таким образом, чтобы амплитуда колебаний подошвы фундамента в любом случае не превышала 0,1-0,2 мм, а для особо ответственных сооружений – 0,005 мм.

Вибропогашение. Для уменьшения вибрации кожухов, ограждений, и других деталей, выполненных из стальных листов, колебания которых часто происходят в резонансном режиме, применяют вибропогошение. Это достигается нанесением на вибрирующую поверхность материалов, обладающих большим внутренним трением (резина, пластики, вибропоглощающие мастики) и рассеивающие энергию колебаний. При этом существенно уменьшаются амплитуды распространяющихся изгибных колебаний, особенно на резонансных режимах.

Вибропоглощающие покрытия наносят в местах максимальных амплитуд вибраций, которые устанавливают определением виброскорости в различных точках виброактивной машины. Применением вибропоглощающих покрытий достигается также снижение уровня производительного шума особенно в области высоких частот.

Дата публикования: 2014-11-19; Прочитано: 1614 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!