|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Постановка задачи. Как показывает опыт эксплуатации картофелеуборочных комбайнов,

|

|

Как показывает опыт эксплуатации картофелеуборочных комбайнов,

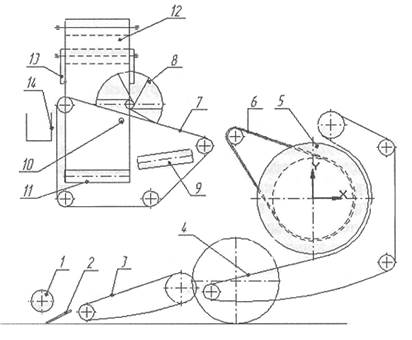

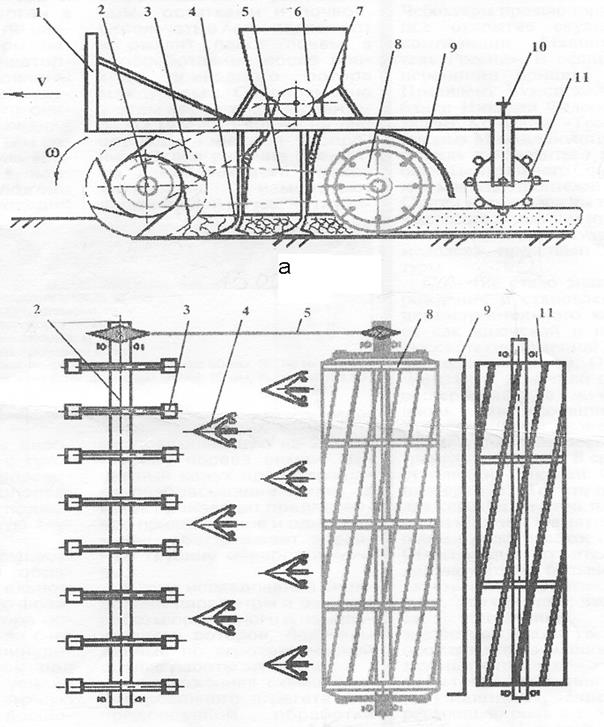

Существует проблема повышения эффективности очистки рабочих поверхностей сепарирующих органов от волокнистых растительных примесей. Для ее решения в картофелеуборочных машинах в качестве центробежных сепарирующих органов предлагаются прутковые элеваторы с эластичным прижимным барабаном. На рисунке показана принципиальная схема картофелекопателя-погрузчика с указанной конструкцией элеватора, защищенной авторским свидетельством № 1753984.

Дуговой сепаратор обеспечивает подъем клубней на значительную высоту и позволяет загружать их в кузов рядом идущего транспорта без специальных транспортеров.

Однако недостатком предложенной конструкции картофелекопателя-погрузчика является значительное повышение тягового усилия на приводном валу, так как его модернизация предусматривает увеличение длины сепарирующего элеватора.

Целью данной конструкторской части дипломного проекта является разработка дополнительного приводного направляющего вала, позволяющего уменьшить тяговое усилие на главном приводном валу.

Выполним проектирование конструкторской разработки с помощью системы автоматизирования (САПР).

Рис. 1. Схема картофелекопателя-погрузчика:

1 – катки; 2 – лемехи; 3 – прутковый элеватор; 4 – прутковый элеватор с центробежной сепарацией; 5 – барабан; 6 – полотно подающего транспортера; 7 – редкопрутковый ботвоудаляющий транспортер; 8 – ботвоприжимной битер; 9 – поперечная горка; 10 – отрывной пруток; 11- подъемный транспортер; 12 – поперечный транспортер; 13 – противоточная сепарирующая горка; 14 – отвод для удаления ботвы.

САПР, как организационно-техническая система, включает в себятехнические средства, системное и прикладное программное обеспечение, самого проектировщика. Эффективность таких систем в значительной мере определяется возможностями прикладного программного обеспечения, под которым понимают набор программ, реализующих решение конкретной задачи проектирования. Это программы проектных предварительных расчетов механизмов в целом, расчетов на прочность и надежность; и основа любой САПР – графический редактор, как система создания конструкторской документации. Известно, что на вычерчивание проектируемого изделия и его составляющих приходится около 70% от общих трудозатрат конструкторской деятельности, в то время как на собственно проектирование – 15% и остальное на ведение архивов. Поэтому такие системы наиболее развиты и нашли широкое применение в производстве. Современные графические редакторы обеспечивают возможность создания и редактирование как двухмерных, так и трехмерных изображений самых сложных проектируемых объектов. Открываются новые возможности для технической работы.

Автоматизированное проектирование и разработка технологии изготовления деталей машин и механизмов объединяются в интегрированных САD/САМ системах, где САМ – computer aided machinen (САПР-технология). Каждая из подсистем имеет свою базу данных.

Классификация САПР. На рынке САПР сложилось условное разделение по уровням: нижний, средний и верхний. Кроме того, САПР разделяют на универсальные и локальные (прикладные). К системам нижнего уровня относят двумерные (плоские) САD – системы, позволяющие решать вопросы автоматизации выпуска конструкторской документации.

Системы нижнего уровня позволяют получать чертежи деталей, не связанных друг с другом (электронный кульман).

Системы среднего уровня обеспечивают трехмерное твердотельное моделирование и инженерные расчеты достаточно сложных изделий, состоящих из сотен, иногда тысяч деталей, Моделирование сложных поверхностей и выпуск конструкторской документации с привлечением мощных конструкторско-технологических библиотек. К таким системам относят Solid Works, Solid Edge, Mechanical Desktop, российские КОМПАС, КРЕДО, Т-Flex САD и другие. Системы среднего уровня нашли наиболее широкое применение в производстве по следующим критериям: доступность (цены); широкие функциональные возможности; аппаратные требования (персональный компьютер). Поэтому в ряде случаев экономически целесообразно интегрировать такие системы с системами верхнего уровня или усиливать расчетными САМ/САЕ – системами среднего уровня. Например, для инженерных расчетов можно рекомендовать российскую систему автоматизированного расчета и проектирования в машиностроении и строительстве АРМ WinMachine, а для разработки и оформления конструкторской и технологической документации САD/САМ систему КОМПАС.

Системы верхнего уровня обеспечивают весь цикл создания изделий любой сложности от идеи до реализации без внешних приложений. Широко известны Unigraphics,CADS-5, EUCLID QUANUM, CATIA Pro/ENGINEER. Системы дорогостоящие, и их работа может быть реализована на графических станциях.

При выполнении данной конструкторской разработки используется одна из популярных на отечественном рынке САПР система КОМПАС, разработанная компанией АСКОН (Санкт-Петербург).

В среде КОМПАС используются специализированные библиотеки по общему машиностроению (крепеж, подшипники пружины, тела вращения, материалы, электродвигатели и т.д.); для создания собственных библиотек пользователя имеются средства разработки приложений КОМПАС-МАСТЕР.

Система КОМПАС включает в себя следующие приложения: проектирование тел вращения – КОМПАС SHAFT Plus, включающего расчеты механических передач; проектирование пружин – КОМПАС SPRING; проектирование штамповой оснастки; систему объемной обработки на станках с ЧПУ – ГЕММА-3D; САПР ФРЕЗ; ведение типовых проектов и проектирование металлоконструкций. Технологическая подготовка производства на основе ранее созданных чертежей может осуществляться в КОМПАС-АВТОПРОЕКТ, предназначенном для проектирования сквозных технологий, включающих одновременно операции механообработки, штамповки, термообработки, сварки, получения покрытий.

Решение задачи

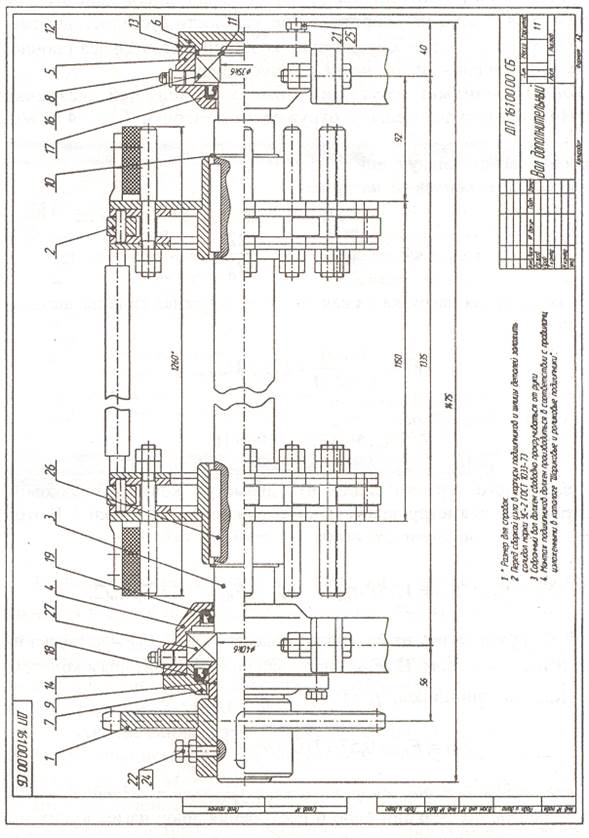

При разработке конструкции дополнительного приводного направляющего вала в качестве прототипа использовался главный приводной вал, у которого были удалены предохранительная муфта и звездочка цепной передачи у второй опоры. На рис. 3.2. показан сборочный чертеж разработанной конструкции дополнительного вала. Изображения стандартных изделий (подшипники, уплотнения, крепеж) при создании чертежа были получены из конструкторской библиотеки КОМПАС. Спецификация и рабочие чертежи деталей (деталировка) в данном примере не приведены.

Основными критериями работоспособности валов являются прочность, жесткость и виброустойчивость. Для разработанной конструкции проводим расчет вала на сопротивление усталости (усталостный расчет). Цель этого расчета – определение коэффициентов запаса прочности в опасных сечениях и сравнение с допускаемыми.

Исходные данные: крутящий момент на ведущей звездочке

Т= 166 Н·м; диаметр делительной окружности звездочки d1 = 194,09 мм.

Порядок расчета следующий.

1 .Определяем основные нагрузки:

Fk= 1,15Ft; Ft= 2T/d1,

где Fk -консольная нагрузка на вал, Н; Ft - окружная сила на звездочке, Н,

Ft= 2· 166 / 0,19409 = 1710 H,

тогда

Fk = 1,15 · 1710 = 1966 H.

Из сборочного чертежа видно, что диаметры колес 2 пруткового элеватора равны диаметру делительной окружности звездочки 1. В этом случае:

FB = FB1 + FB2 = 1,15·Ft·ηn, FB1= FB2 = 1,15·Ft·ηn /2,

где FB -нагрузка на вал от пруткового элеватора, Н; FB1 -нагрузка на вал

под первым колесом, Н; FB2 -нагрузка на вал под вторым колесом, Н;

η -КПД подшипников, ηn =0,99.

FB1= FB2 = 0,57·1710·0,99 = 965 H.

2.Определяем реакции опор, используя уравнения статики.

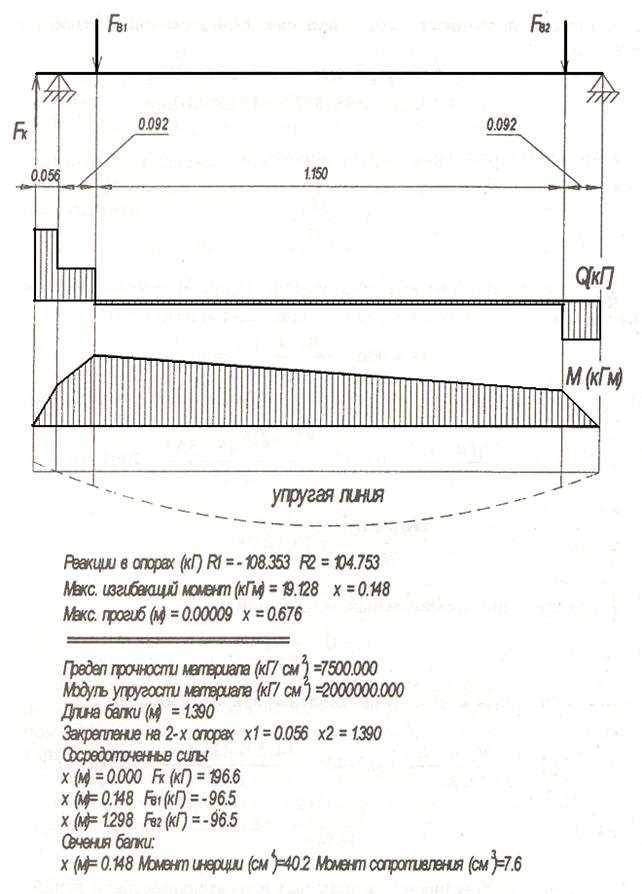

Для определения реакций опор и построения эпюр изгибающих моментов применяем программу Расчет балки, находящуюся в разделе Расчет и построение Менеджера библиотек КОМПАС. После запуска программы на экране компьютера появляется диалоговое окно для ввода параметров расчета вала. Устанавливаем курсор на клавишу Параметры балки и щелчком мыши запускаем эту команду. Аналогично выбираем тип балки (на двух опорах), ее длину (1,39 м), расстояние до первой опоры (0,056 м), расстояние до второй опоры (1,39 м), вводим значения предела прочности и модуля упругости материала. С помощью клавиши ОК переходим к введению параметров нагрузок, действующих на вал.

В нашем случае с помощью клавиши Р последовательно вводим значения и точки приложения сил Fk, FB1, FB2.

После запуска команды Расчет на экране появляются расчетная схема вала, эпюра изгибающих моментов, упругая линия и результаты расчета (рис.3.3). При необходимости, рисунок можно сохранить в файле и в дальнейшем редактировать средствами КОМПАС-ГРАФИК.

Рис.2. Сборочный чертеж дополнительного вала

Анализ эпюры изгибающих моментов показывает, что наиболее опасным сечением является место приложения нагрузки FB1 (x = 0,148), в котором МΣ = 191,3 Н·м. Диаметр вала в опасном сечении d = 45 мм. Это сечение является местом посадки ступицы первого колеса пруткового элеватора. Дальнейший расчет проводим по указанному сечению.

3. Выполняем проверочный расчет вала на сопротивление усталости.

Определяем запас прочности в опасном сечении:

Расчетное значение S должно быть не ниже допускаемого [S] =2,5. Коэффициент запаса прочности по напряжениям изгиба:

Коэффициент запаса прочности по напряжениям кручения:

Для изготовления вала выбираем сталь 45; термообработка – улучшение; предел прочности σв = 750 МПа.

Пределы выносливости стали при симметричном цикле изгиба и кручения:

σ-1 = (0,4…0,5)σв = 0,45· 750 = 337,5 МПа,

τ-1 = 0,58 ·σ-1 = 0,58 · 337,5 = 195,8 МПа

Амплитуда цикла нормальных напряжений:

где МΣ -суммарный изгибающий момент, Н м; W - момент сопротивления

изгибу для сечения вала с шпоночным пазом, мм3,

W = 0,1d3 – bt1(d – t1)/2d

(d - диаметр вала, мм; t1 -глубина паза вала, мм; b - ширина паза, мм),

W = 0,1 · 453 – 14 · 5,5 (45-5,5) / 2· 45 = 7607 мм3.

Тогда:

σа = 191,3 · 103 / 7607 = 25,2 МПа.

Амплитуда цикла касательных напряжений:

Где W -полярный момент сопротивления при кручении, мм3,

Рис. 3. Результаты расчета дополнительного вала

Тогда:

Средние значения циклов нормальных и касательных напряжений:

σm=0; τm= τa = 5,0 МПа.

Масштабный фактор и фактор качества поверхности определяем по таблицам10.11, 10.13, из [3]: Kd = 0,82, для d = 45 мм; KF = 0,9 (участок вала, на котором устанавливается колесо, обтачивается).

Коэффициенты концентрации напряжений определяем по таблице 10.10, из [3]. Наибольшую концентрацию напряжений на указанном участке вала вызывает канавка для стопорного кольца, Кσ = 2,35; Кτ = 1,7.

Коэффициенты чувствительности к нормальным и касательным напряжениям:

ψσ= 0,02 + 2 · 10-4·σв = 0,02 + 2 · 10-4· 750 = 0,17,

ψτ= 0,5ψσ = 0,5·0,17 = 0,08.

Определяем коэффициенты запаса прочности:

Условие прочности вала выполняется.

Заключение. Разработанная конструкция дополнительного приводного направляющего вала позволяет уменьшить тяговое усилие на главном приводном валу и тем самым увеличить надежность работы картофелекопателя – погрузчика.

Конкретные значения показателей надежности могут быть получены по результатам стендовых или эксплуатационных испытаний опытных образцов картофелекопателя-погрузчика.

2. Тема: Комбинированный агрегат для предпосевной обработки почвы

Высокое качество предпосевной обработки почвы основа высокого урожая. Она производится дифференцированно в зависимости от почвенных и погодных условий, сроков обработки, вида предшествующей и возделываемой культуры. Предпосевной обработкой под зерновые культуры почву очищают от сорняков, придают ей необходимые плотность и гранулометрический состав, а также создают уплотненное ложе для семян с закрытием его рыхлым слоем почвы.

В НИИСХ Северо-Востока спроектирован и изготовлен комбинированный агрегат для предпосевной обработки почвы, с ротационным рыхлителем. Такой агрегат обеспечивает лучшее качество обработки почвы по сравнению с орудием с пассивными рабочими органами, меньшую энергоемкость операции и большую ее производительность.

Комбинированный почвообрабатывающий агрегат (рис. 4) содержит раму 1, на которой расположены приводной ротор 2 с почвозацепами 3 и измельчающий ротор 8, связанный с приводным ротором ускоряющей передачей 6 и закрытый защитным кожухом 9, и прикатывающий каток 11 с механизмом регулировки глубины обработки почвы 10.

В качестве измельчающего ротора могут использоваться как фрезерный барабан с Г- образными ножами, так и тросовый рабочий орган в виде вала с дисками, по внешнему диаметру которых натянуты тросы.

Культиваторные лапы 4 установлены между приводным и измельчающим роторами, что снижает на 15-20% буксование приводного ротора и тем самым повышает степень крошения почвы. Стойки культиваторных лап расположены

посередине междуследий почвозацепов приводного ротора, что позволяет уменьшить размеры орудия и использовать их в качестве сошников.

Для внесения минеральных удобрений, культиваторные лапы снабжены соединенными с туковым ящиком 6 туконаправителями 7 для широкополосного высева, которые подают удобрения на заданную глубину.

Обработка почвы осуществляется следующим образом: при поступательном движении агрегата почвозацепы приводного ротора погружаются в почву и за счет сцепления с ней, принудительно перекатываясь под действием тягового усилия трактора, через ускоряющую передачу приводят во вращение измельчающий ротор.

При этом почвозацепы приводного ротора рыхлят почву полосами шириной, равной ширине почвозацепов. Это позволяет размещать культиваторные лапы по ширине между смежными рядами на расстоянии, равном сумме ширины захвата культиваторной лапы и почвозацепа, что делает возможным установку культиваторных лап в один ряд, либо с минимальным расстоянием между рядами без забивания их растительными остатками и почвой.

Стрельчатые лапы подрезают и рыхлят пласт почвы в необработанных после прохода приводного ротора междурядьях. Одновременно с этим через туконаправители из тукового ящика на дно борозды подаются удобрения. Далее рабочие элементы измельчающего ротора интенсивно измельчают верхний слой почвы на глубину, превышающую на 2-4 см глубину посева семян.

б

Рис. 4. Комбинированный агрегат для предпосевной обработки почвы:

1-рама; 2-приводной ротор; 3-почвозацепы; 4-культиваторные лапы; 5-цепная передача; 6-туковый ящик; 7-туконаправители; 8-измельчающий ротор; 9-защитный кожух; 10-механизм регулирования глубины обработки; 11-прикатывающий каток

Защитный кожух предотвращает разбрасывание почвы, а каток производит предпосевное прикатывание и одновременно обеспечивает заданную глубину обработки почвы.

В ходе исследований, [6], определены параметры и режимы работы приводного и измельчающего роторов, получены, данные по агротехнической, оценке работы агрегата.

Таблица 1

Техническая характеристика комбинированного агрегата

для предпосевной обработки почвы

| Показатель | Значение |

| Производительность за час основного времени | До 1,9 га/ч |

| Рабочая скорость | 6-10 км/ч |

| Ширина захвата | 2,1 м |

| Степень крошения почвы: - содержание фракции почвы менее 50 мм - содержание фракции почвы менее 10 мм | Не менее 90% Не менее 50% |

| Масса агрегата | 940 кг |

| Тяговый класс трактора | 1,4 |

Предложенная схема комбинированного агрегата, [6], для предпосевной обработки почвы позволяет избежать недостатков, присущих прототипам, снижает энергоемкость и обеспечивает высокое качество предпосевной обработки почвы.

В дипломном проекте разработан рабочий проект комбинированного агрегата, схема которого была приведена в [6].

Дата публикования: 2015-11-01; Прочитано: 634 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!