|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Мета роботи. 1.1. Вивчення конструкції та принципу дії подрібнюючих і терткових машин

|

|

1.1. Вивчення конструкції та принципу дії подрібнюючих і терткових машин.

1.2. Ознайомлення з основними показниками цих машин і методикою їх розрахунку.

2 Перелік використаного обладнання

2.1. Вальцьова дробарка.

2.2. Конусна дробарка.

2.3. Корнерізка.

3 Перелік довідкової літератури

3.1. Стабников В.Н., Баранцев В.И. Процессы и аппараты пищевых производств.– М.: Легкая и пищевая промышленность, 1983.–328с. с.23…30.

3.2. Липатов М.Н. Процессы и аппараты пищевых производств: Учеб. для студ. вузов, обуч. по спец. 1011 “Технология и организация обществ. питания”.– М.: Экономика, 1987.–272 с. с. 108…118.

3.3. Стабников В.Н., Лысянский В.М., Попов В.Д. Процессы и аппараты пищевых производств.– М.: Агропромиздат, 1985.–503с. с. 58…76.

3.4. Баранцев В.Н. Сборник задач по процессам и аппаратам пищевых производств.– М.: Агропромиздат, 1985.–136с. с. 14…18.

4 Стислі теоретичні відомості

Подрібненням називається процес поділу твердих тіл на частини під дією механічних сил. Процес подрібнення широко застосовується в спиртовому, пивоварному, крахмалопатоковому, цукробуряковому, м'ясному, борошномельному й інших виробництвах.

Якщо потрібно зменшити розмір шматків без додання їм певної форми, процес подрібнення називається дробленням; якщо ж одночасно зі зменшенням розмірів шматків їм надається певна форма, процес подрібнення називається різанням.

Різноманіття машин застосовуваних для подрібнення не дозволяє нам розглянути їх усі. Розглянемо деякі з них.

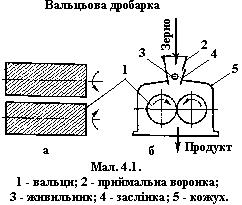

4.1. Вальцьова дробарка. Вальцьові дробарки застосовуються для середнього, дрібного й тонкого дроблення й млива зерна в борошномельних і круп'яних виробництвах, плодів і овочів на консервних заводах, олійних насінь у виробництві рослинних олій, шоколадної маси в кондитерськім виробництві й ін.

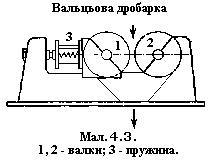

Робочою частиною вальцьової дробарки є горизонтальні валки. Кількість валків може бути різним. Частіше дробарки мають пари або кілька пар валків. Парні валки обертаються назустріч один іншому, і дроблення відбувається між валками. По характеру поверхні валків вони можуть бути гладкими, рифленими й зубчастими.

Робочою частиною вальцьової дробарки є горизонтальні валки. Кількість валків може бути різним. Частіше дробарки мають пари або кілька пар валків. Парні валки обертаються назустріч один іншому, і дроблення відбувається між валками. По характеру поверхні валків вони можуть бути гладкими, рифленими й зубчастими.

На мал. 4.1…4.3 представлені схеми вальцьових дробарок і млина.

Розмір шматків продукту визначається шириною щілини між валками. Живлення дробарки проводиться безпосередньо з бункера при сприянні живильних валків.

Основними параметрами, що характеризують роботу вальцьових дробарок, є кут захвата α, частота обертання валків, їх продуктивність G і споживана ними потужність N.

Для роботи вальцьової дробарки необхідно, щоб дотримувалася наступна умова – кут захвата α повинен бути менше подвійного кута тертя 2 φ.

Часто валки обертаються з різною частотою n, завдяки чому досягається не тільки роздавлювання матеріалу, але розрив і стирання його.

Для захвата шматків матеріалу валками повинне дотримуватися умова:

α < 2 φ, (4.1)

де α – кут захвата матеріалу в зоні подрібнееення, град.;

φ – коефіцієнт тертя матеріалу о валок.

Граничну окружну швидкість обертання валків (ставиться до всіх машин, де є обертовий рух) визначають по формулі:

w = π D n / 60, (4.2)

де w – гранична окружна швидкість обертання валків, м/с;

D – діаметр валка, м;

n – частота обертання валків, об/хв.

Звичайно w = 2,5…5 м/с.

Продуктивність вальцьової дробарки визначається по формулі:

G = 60π· D · b · l · n · r y, (4.3)

де G – продуктивність вальцьової дробарки, кг/год;

b – ширина зазору між валками, м;

l – довжина валка, м;

r – об'ємна маса подрібненого матеріалу, кг/м3;

y – коефіцієнт, що враховує нерівномірність живлення валків;

y = 0,5…0,7.

Якщо валки обертаються з різною частотою, то їх продуктивність визначається по середній частоті обертання.

Потужність, споживана вальцьовою дробаркою, визначається по формулі:

N = 0,117 D · l · n ·(120 d н + D 2), (4.4)

де N – потужність, споживана вальцьовою дробаркою, кВт;

d н – початковий діаметр матеріалу, що подрібнюється, м.

Розмір часток, надходять на подрібнювання повинен бути в 20…25 раз менше діаметра гладких валків і в 10…12 раз менше діаметра рифлених валків; для дробарок із зубатими валками (при подрібненні плодів і овочів) відношення D / d н= 2…5.

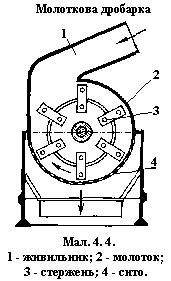

4.2. Молоткова дробарка. Молоткова дробарка див. мал. 4.4 за одне приймання забезпечує відносно високий ступінь подрібнення таких матеріалів, як зерно, картопля, цукор, сіль і інших матеріалів. Робочою частиною її є молотки 2, виконані із хромонікелевої сталі, вільно підвішені на стрижнях 3 дисків ротора, змонтованого на валу. Ротор поміщений у кожусі із внутрішньою рифленою поверхнею й змінним ситом 4 у нижній частині. При роботі дробарки матеріал подрібнюється ударами обертових молотків, ударами матеріалу о рифлену робочу поверхню кожуха й о поверхню сита. Ступінь подрібнення регулюється величиною отворів набору сит.

4.2. Молоткова дробарка. Молоткова дробарка див. мал. 4.4 за одне приймання забезпечує відносно високий ступінь подрібнення таких матеріалів, як зерно, картопля, цукор, сіль і інших матеріалів. Робочою частиною її є молотки 2, виконані із хромонікелевої сталі, вільно підвішені на стрижнях 3 дисків ротора, змонтованого на валу. Ротор поміщений у кожусі із внутрішньою рифленою поверхнею й змінним ситом 4 у нижній частині. При роботі дробарки матеріал подрібнюється ударами обертових молотків, ударами матеріалу о рифлену робочу поверхню кожуха й о поверхню сита. Ступінь подрібнення регулюється величиною отворів набору сит.

Окружну швидкість обертання молотків визначають по формулі (4.2).

Продуктивність молоткової дробарки визначається по формулі:

G = 35 D · l r, (4.5)

де G – продуктивність молоткової дробарки, кг/ год;

D – діаметр ротора, м;

l – довжина ротора, м;

r – об'ємна маса подрібненого матеріалу, кг/м3.

Потужність, споживана дробаркою, визначається по формулі:

N = 0,15 D 2· l · n, (4.6)

де N – потужність, споживана молотковою дробаркою, кВт;

n – частота обертання ротора, об/хв.

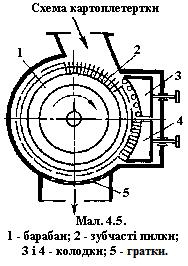

4.3. Картофелетерткова машина. Терткові машини призначені для подрібнення картоплі на крахмало-патокових заводах і плодів при виробництві соків.

4.3. Картофелетерткова машина. Терткові машини призначені для подрібнення картоплі на крахмало-патокових заводах і плодів при виробництві соків.

Робочим органом картофелетертки див. мал.4.5 є барабан 1 із зубчастими пилками 2, обертковий зі швидкістю близько 50 м/с. Картофелетертка обладнано двома притискними колодками 3 і 4, якими регулюється ступінь подрібнення. Робоча поверхня верхньої колодки набрана зі сталевих стрижнів, а нижньої – з пилок. Картофель, що надходить у терткову машину притискається до корпусу обертовим барабаном, пилки якого труть картоплю. Остаточне стирання його проводиться між барабаном і колодками. Для досягнення високого ступеня здрібнювання картофелетерки в нижній частині постачені ґратками 5.

Продуктивність її визначається по формулі:

G = 8,5·10-3· K · D · b · n · h 2· r, (4.7)

де G – продуктивність картофелетерткової машини, кг/с;

K – кількість пилок, розміщених на барабані;

D – діаметр барабана, м;

b – ширина барабана, м;

n – частота обертання барабана, об/хв;

h – висота виступаючої частини зубів, м;

r – об'ємна маса подрібненого картоплі, кг/м3.

4.4. Різальна машина. Основними параметрами, що характеризують роботу різальних машин, є питоме зусилля різання, оптимальна швидкість різання, якість одержуваного продукту й стан робочої крайки ріжучого пристрою.

Дія різань заснована на відносному русі ріжучих пристосувань – ножів і матеріалу. Цей відносний рух може бути здійснене різними способами.

Під швидкістю різання розуміють швидкість переміщення крапки леза різального інструмента щодо крапки на поверхні зрізу матеріалу в напрямку робочого руху. При обертовому русі різального інструменту за швидкість різання ухвалюють швидкість крапок леза, найбільш вилучених від осі обертання.

Продуктивність бурякорізки визначають по формулі:

G = L · d · z · w р· r · К 1· К 2, (4.8)

где L – довжина ріжучої кромки ножа, м;

d – середня товщина стружки, м;

z – число ножів;

w р – скорость різання, м/с;

r – густина буряка, кг/м3;

К 1 – коефіцієнт об'ємного ущільнення, що враховує нерівномірність розподілу буряка в робочому обсязі машини й залежний від кутової швидкості ротора ω;

при ω = 5…20 рад/с:

К 1 = 1,38·10-5· ω 3,4 + 0,56, (4.9)

де ω – кутова швидкість ротора, рад/с;

К 2 – конструктивний коефіцієнт, що враховує ступінь використання ножів у різанні:

для відцентрових різань К 2 = 0,9;

для дискових – К 2 = 0,85.

Потужність, споживана бурякорізкою, залежить від конструкції різання, кількості й довжини ножів, швидкості різання, довжини й форми стружки.

Загальна потужність привода для бурякорізки визначається по формулі:

N = (N 1+ N 2+ N 3+ N 4+ N 5) / h пр, (4.10)

де N – загальна потужність привода для бурякорізки, кВт;

N 1 – потужність, необхідна для подолання сил тертя буряка о внутрішню поверхню корпуса різання, кВт;

N 2 – потужність, необхідна для подолання сил опору різанню буряка, кВт;

N 3 – потужність, необхідна для прискорення маси буряка в роторі до швидкості різання, кВт;

N 4 – потужність, необхідна для подолання сил тертя між коріннями буряка при вступі їх з бункера в ротор, кВт;

N 5 – потужність, необхідна для подолання опору повітря при обертанні ротора, кВт;

h пр – коефіцієнт корисної дії привода.

Потужність N 1 визначають по формулі:

N 1 = 6,28·10-3· P п· h · ω · r в2· f · K 2, (4.11)

де P п – питоме зусилля притиснення буряка до корпуса, Па;

h – висота шару буряка, рівна довжині ріжучої кромки ножа, м;

ω – кутова швидкість обертання ротора, рад/с;

r в – внутрішній радіус корпуса різання, м;

f – коефіцієнт тертя буряка о матеріал корпуса різання.

Потужність N 2 визначають по формулі:

N 2 = 10-3 P c· L · z · r p· ω · K 3, (4.12)

де P c – питома сила опору різанню, Н/м;

P c = 66 w р0,2(1+1,81 w р0,36), (4.13)

де w р – швидкість різання, м/с;

L – довжина ріжучої кромки одного ножа, м;

z – число ножів;

r p – радіус різання, дорівнює відстані від центру обертання ротора до вершини ножа, м;

K 3 – досвідчений коефіцієнт, що враховує перекриття частини ріжучих кромок ножів;

К 3 = 0,8…0,9.

Потужність N 3 визначають по формулі:

N 3 = 0,5·10-3· G · ω 2· r в2, (4.14)

Величина потужності N 4 для різань продуктивністю від 1000 до 4000 т/доб відповідно становить від 8 до 5 кВт.

Потужність N 5 для типових різань перебувати в межах від 0,3 до 1 кВт, причому менше значення ухвалюють для різань із радіусом ротора 0,6 м, більше - для ротора радіусом 0,8 м. З досвідчених даних відомо, що із усієї споживаної різкою потужності лише близько 20% витрачається на різання буряка.

Дата публикования: 2015-10-09; Прочитано: 677 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!