|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Общий вид ап-тов для гомогенных процессов.Матем-ое выражение скорости процесса

|

|

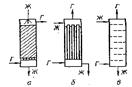

Гомогенными наз-ют хим. процессы, протекающие в однородной среде, т. е. в жидких или газообразных смесях, не имеющих поверхностей раздела, отделяющих части систем друг от друга. Гомогенные процессы в газовой фазе особенно характерны для органической технологии и в ряде случаев реализуются испарением органических вещ-в с последующей обработкой паров газообразными реагентами — хлором, кислородом, диоксидом серы, оксидами азота; соответственно происходят хим. реакции х л ор и р о в а н и я, окисления, сульфирования, нитрования и т. д. Часто применяют парофазный п и р о л и з, т. е. нагревание паров органич. вещ-в без доступа воздуха с целью получения новых продуктов; при пиролизе происходит расщепление сложных молекул с образованием свободных радикалов, предельных и непредельных углеводородов, кот. вступают в реакции полимеризации, конденсации, изомеризации и др. Пиролиз жидких и газообраз. вещ-в наз-ся также к р е к и н г о м. К гомогенным процессам в жидкой фазе относятся, например, реакции нейтрализации и обменного разложения в технологии минераль. солей.Скорость в гомоген.реакции в общем виде: u=k∆C или u=υk∆C,где k-константа скорости процесса;∆С-движущая сила процесса;υ-реакционный объем.Скорость процесса может быть выражена через изменение кол-ва продукта G,концентрации или степени превращения во времени: u1= dG/dτ=k1∆C; u2= dC/dτ=k2∆C; u3= dx/dτ=k3∆C,где ∆С опред-ся различно в зав-ти от порядка реакции и обратимости ее,а также от степени превращения.Ур-е скорости процесса,учитывающее влияние всех основных параметров:u=K0exp(-E/RT)∆CPn, где K0— предэкспоненциальный множитель; Е— энергия активации реакции; R— универсальная газовая постоянная; Т— тем-ра. Реакторы для гомогенных процессов Газофазные процессы проводят в камерных и трубчатых реакторах.Часто применяют пламенные реакторы—горелки и камеры сгорания, в которых для смешивания газовых реагентов имеются спец. устройства —сопло, эжектор, центробежный смеситель и др. Камерные реакторы исполь-ся для синтеза хлороводорода (рис. 45, а), для сжигания серы, термического хлорирования метана (рис. 45, б), термоокислительного пиролиза метана и др.По гидродинамич. режиму некоторые камерные реакторы, например с центробежным смесителем (рис. 45, в), приближаются к полному смешению, а некоторые-к идеальному вытеснению (рис. 45, а). Камерные реакторы обычно футерованы кислотоупорным или жароупорным мат-м; горелки выполняют из легиров. сталей или спец. металлов.Трубчатые реакторы выпол-ся в виде газовых теплообменников (рис. 45, г) или охлаждаемых реакторов типа труба в трубе (рис. 45, д) и работают при режиме идеального вытеснения. Для проведения жидкофазных процессов наиболее характерны реакторы с различ. перемеш. устройствами. Периодические процессы ведут обычно в одиночных резервуарах с механич. мешалками и другими видами перемешивания (рис. 45, е) или в автоклавах. Для непрерывных жидкофазных процессов применяют проточные реакторы— одиночные с перемешиванием (рис. 45, ж), каскад реакторов с мешалками (рис. 45, з), а также реакторы вытеснения такие же, как и для газофазных процессов, например охлаждаемый трубчатый реактор вытеснения (рис. 45, д). Жидкофазные гомогенные реакторы применяются для реакций обмена в растворах (например, нейтрализация), этерификации, диазотирования, полимеризации, поликонденсации и др.

Гомогенными наз-ют хим. процессы, протекающие в однородной среде, т. е. в жидких или газообразных смесях, не имеющих поверхностей раздела, отделяющих части систем друг от друга. Гомогенные процессы в газовой фазе особенно характерны для органической технологии и в ряде случаев реализуются испарением органических вещ-в с последующей обработкой паров газообразными реагентами — хлором, кислородом, диоксидом серы, оксидами азота; соответственно происходят хим. реакции х л ор и р о в а н и я, окисления, сульфирования, нитрования и т. д. Часто применяют парофазный п и р о л и з, т. е. нагревание паров органич. вещ-в без доступа воздуха с целью получения новых продуктов; при пиролизе происходит расщепление сложных молекул с образованием свободных радикалов, предельных и непредельных углеводородов, кот. вступают в реакции полимеризации, конденсации, изомеризации и др. Пиролиз жидких и газообраз. вещ-в наз-ся также к р е к и н г о м. К гомогенным процессам в жидкой фазе относятся, например, реакции нейтрализации и обменного разложения в технологии минераль. солей.Скорость в гомоген.реакции в общем виде: u=k∆C или u=υk∆C,где k-константа скорости процесса;∆С-движущая сила процесса;υ-реакционный объем.Скорость процесса может быть выражена через изменение кол-ва продукта G,концентрации или степени превращения во времени: u1= dG/dτ=k1∆C; u2= dC/dτ=k2∆C; u3= dx/dτ=k3∆C,где ∆С опред-ся различно в зав-ти от порядка реакции и обратимости ее,а также от степени превращения.Ур-е скорости процесса,учитывающее влияние всех основных параметров:u=K0exp(-E/RT)∆CPn, где K0— предэкспоненциальный множитель; Е— энергия активации реакции; R— универсальная газовая постоянная; Т— тем-ра. Реакторы для гомогенных процессов Газофазные процессы проводят в камерных и трубчатых реакторах.Часто применяют пламенные реакторы—горелки и камеры сгорания, в которых для смешивания газовых реагентов имеются спец. устройства —сопло, эжектор, центробежный смеситель и др. Камерные реакторы исполь-ся для синтеза хлороводорода (рис. 45, а), для сжигания серы, термического хлорирования метана (рис. 45, б), термоокислительного пиролиза метана и др.По гидродинамич. режиму некоторые камерные реакторы, например с центробежным смесителем (рис. 45, в), приближаются к полному смешению, а некоторые-к идеальному вытеснению (рис. 45, а). Камерные реакторы обычно футерованы кислотоупорным или жароупорным мат-м; горелки выполняют из легиров. сталей или спец. металлов.Трубчатые реакторы выпол-ся в виде газовых теплообменников (рис. 45, г) или охлаждаемых реакторов типа труба в трубе (рис. 45, д) и работают при режиме идеального вытеснения. Для проведения жидкофазных процессов наиболее характерны реакторы с различ. перемеш. устройствами. Периодические процессы ведут обычно в одиночных резервуарах с механич. мешалками и другими видами перемешивания (рис. 45, е) или в автоклавах. Для непрерывных жидкофазных процессов применяют проточные реакторы— одиночные с перемешиванием (рис. 45, ж), каскад реакторов с мешалками (рис. 45, з), а также реакторы вытеснения такие же, как и для газофазных процессов, например охлаждаемый трубчатый реактор вытеснения (рис. 45, д). Жидкофазные гомогенные реакторы применяются для реакций обмена в растворах (например, нейтрализация), этерификации, диазотирования, полимеризации, поликонденсации и др.

Рис. 45.Типы реакторов для гомогенных процессов газофазных (а — д) и жидкофазных (д — э):

а, б— камерные реакторы с горелками (а -режим идеального вытеснения,б-промежуточный);в -камерный реактор с сильным перемешиванием, изотермический; г, д — трубчатые реакторы вытеснения политермического режима; е—з — реакторы полного смешения (е -одиночный периодич. действия; ж —одиночный непрерывного действия; з — каскад реакторов);А,В-исходные реагенты;Д-продукты реакции.

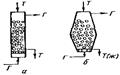

21)Общий вид аппаратов используемых для абсорбционных процессов. Процессы с участием жидких и газообразных реагентов широко применяются в хим. промыш-ти:абсорбция и десорбция газов, испарение и конденсация паров, дистилляция и ректификация жидких смесей, пиролиз жидкостей, полимеризация в газах с образованием жидких полимеров и т. д. Для системы Г—Ж особенно характерны абсорбционно-десорбционные процессы. Абсорбция — процесс поглощения газов жидкостями с образованием растворов. Если абсорбция сопровождается хим. реакцией, она наз-ся хемосорбцией. Сорбционные процессы широко распространены в хим. технологии и служат составной частью производств соляной, серной, азотной, фосфорной и других кислот, аммиака и соды, они применяются для улавливания компонентов коксового газа и газов нефтепереработки, при очистке выхлопных газов, в технологии органического синтеза и т. п.Десорбция — процесс, обратный абсорбции, — заключается в выделении из жидкости растворенных в ней газов. На практике десорбцию наз-ют отгонкой и осущ-ют нагреванием жидкости и пропусканием через нее инертного газа или водяного пара.Реакторы для гетерогенных превращений в системе Г—Ж не имеют характерных особенностей и яв-ся типовой хим. аппаратурой, в которой на хим. заводах осущ-ют как физические процессы и операции: испарение, дистилляцию и ректификацию, промывку газов, теплообмен, так и хемосорбционные процессы (в производстве минеральных кислот, соды, органических веществ).Основные типы реакторов для взаимодействий между жидкостями и газами показаны на рис. 48. Реакторы типа рис. 48, а, 6 работают при режиме, близком к идеальному вытеснению, рис. 48, в—е —при режиме вытеснения по газу и смещения по жидкости, а рис. 48, ж—и —при режиме, близком к полному смешению. Фактически все эти реакторы работают при промежуточных режимах, в той или иной мере приближающихся к идеальным моделям перемешивания. Поскольку превращения в системе Г—Ж происходят при относительно низких тем-рах, то при футеровке реакторов кроме силикатных материалов широко применяются пластические массы и резины.

21)Общий вид аппаратов используемых для абсорбционных процессов. Процессы с участием жидких и газообразных реагентов широко применяются в хим. промыш-ти:абсорбция и десорбция газов, испарение и конденсация паров, дистилляция и ректификация жидких смесей, пиролиз жидкостей, полимеризация в газах с образованием жидких полимеров и т. д. Для системы Г—Ж особенно характерны абсорбционно-десорбционные процессы. Абсорбция — процесс поглощения газов жидкостями с образованием растворов. Если абсорбция сопровождается хим. реакцией, она наз-ся хемосорбцией. Сорбционные процессы широко распространены в хим. технологии и служат составной частью производств соляной, серной, азотной, фосфорной и других кислот, аммиака и соды, они применяются для улавливания компонентов коксового газа и газов нефтепереработки, при очистке выхлопных газов, в технологии органического синтеза и т. п.Десорбция — процесс, обратный абсорбции, — заключается в выделении из жидкости растворенных в ней газов. На практике десорбцию наз-ют отгонкой и осущ-ют нагреванием жидкости и пропусканием через нее инертного газа или водяного пара.Реакторы для гетерогенных превращений в системе Г—Ж не имеют характерных особенностей и яв-ся типовой хим. аппаратурой, в которой на хим. заводах осущ-ют как физические процессы и операции: испарение, дистилляцию и ректификацию, промывку газов, теплообмен, так и хемосорбционные процессы (в производстве минеральных кислот, соды, органических веществ).Основные типы реакторов для взаимодействий между жидкостями и газами показаны на рис. 48. Реакторы типа рис. 48, а, 6 работают при режиме, близком к идеальному вытеснению, рис. 48, в—е —при режиме вытеснения по газу и смещения по жидкости, а рис. 48, ж—и —при режиме, близком к полному смешению. Фактически все эти реакторы работают при промежуточных режимах, в той или иной мере приближающихся к идеальным моделям перемешивания. Поскольку превращения в системе Г—Ж происходят при относительно низких тем-рах, то при футеровке реакторов кроме силикатных материалов широко применяются пластические массы и резины.

Рис 48. Типы реакторов для гетерогенных процессов между газами и жидкостями (Г-Ж): а – е – колонные реакторы; а, б – пленочные: а – с насадкой; б – трубчатый; в, г – барботажные: в – с ситчатыми тарелками, г – с колпочковыми тарелками; д, е – реакторы с разбрызгиванием жидкости: д – полый, е – циклонный; ж – реактор с распылением жидкости; з, и – пенные реакторы; Г – газ; Ж – жидкость.

22)Общий вид апп-тов для проц-ов с участием твердой и жидкой фаз. Многие хим. производства основаны на процессах с участием твердых и жидких реагентов—адсорбция и десорбция твердыми поглотителями растворенных веществ, растворение и кристаллизация из растворов, плавление и кристаллизация из расплавов, полимеризация жидких мономеров в твердые полимеры, диспергирование твердых тел в жидкости и многие другие. Адсорбцией на активированном угле, силикагеле, цеолитах и других адсорбентах извлекают металлы из растворов, очищают смазочные масла и другие нефтепродукты, осветляют технические растворы, выделяют йод из буровых вод. Большое значение как сорбенты имеют ионообменные смолы, при помощи которых ведут умягчение воды, извлечение урана из растворов и пульп, очистку от примесей формалина, спиртов, сахаров, вин. Десорбцией получают уловленные вещ-ва в более концентрированном виде, одновременно регенерируя сорбент.

Растворение твердых вещ-в в жидкостях — один из наиболее распространенных приемов в хим. технологии. Условно растворение можно разграничить на физическое и химическое. В первом случае происходит лишь разрушение кристаллической решетки, и растворенный компонент может быть снова выделен в твердом виде путем кристаллизации.Такой тип растворения применяют в производстве мин. солей.При хим. растворении при взаимодействии растворителя и растворенного вещ-ва природа его изменяется и кристаллизация вещ-ва в первоначальном виде невозможна. Характерным примером может служить растворение металлов в кислотах при травлении поверхности металлов, при получении медного купороса из медных отходов и серной кислоты. Особое значение в технологии имеет избирательное растворение твердых веществ — экстрагирование и выщелачивание, основанные на разной растворимости компонентов смеси в различных растворителях. Процессы растворения, экстрагирования и выщелачивания на практике обычно сопровождаются кристаллизацией из растворов. Кристаллизация особенно широко применяется в производстве солей и минеральных удобрений, в металлургии. Растворение, выщелачивание, экстрагирование интенсифицируют увеличением межфазной поверхности F, равной поверхности твердого тела; для этого измельчают твердое вещ-во, увеличивают его пористость и создают условия полного омывания твердой поверхности жидкостью.Активное перемешивание особенно ускоряет процессы в диффузионной области, так как увеличивается скорость диффузии и выравниваются концентрации в жидкой фазе. Эффективным приемом интенсификации растворения и выщелачивания служит повышение тем-ры, увеличивающее скорость, как массообменных стадий, так и хим. реакций. Реакторы для процессов Т — Ж (рис. 49).В них производят как физические операции (растворение, экстрагирование, кристаллизацию), так и хим. процессы. Приемы развития поверхности контакта фаз и их относительного перемещения зависят от изменений, претерпеваемых твердой фазой. При изменении размеров и формы твердых частиц (растворение) широко применяют реакторы с перемешивающими устройствами. Другой прием ускорения относительного перемещения фаз —это пропускание жидкости через фильтрующий или взвешенный слой твердого материала. Этот прием применяется и тогда, когда твердые частицы не изменяют форму и размер (ионообмен).

Реактор с фильтрующим слоем (рис. 49, а) представляет собой колонну, в которой укреплена горизонтальная или наклонная решетка, поддерживающая слой кусков или гранул твердого пористого материала (адсорбента, спека), через который пропускают жидкость. Реакторы с фильтрующим слоем работают при режиме, близком к идеальному вытеснению; они малоинтенсивны. Реакторы со взваленным слоем твердого вещества (рис. 49, б, в) работают непрерывно, при режиме, близком к полному смешению. При небольшой разности плотностей твердой и жидкой фаз и малых размерах твердых частиц можно применять реакторы с фонтанирующим слоем (рис. 49, в). В таких реакторах отсутствуют металлические полки (решетки), что позволяет применять агрессивные среды. Для растворения, выщелачивания, экстрагирования, полимеризации широко применяют ап-ты с механическим и пневматическим (рис. 49, г, д), а также с другими приемами перемешивания, например с помощью шнека (рис 49, е) и струйного смешения (рис. 49, ж). Реакторы с перемешивающими устройствами (за исключением шнекового) работают при режиме, близком к полному смешению и поэтому изотермичны. Реакторы смешения типа 49, г, д применяются и для гомогенных жидкофазных взаимодействий (см. рис. 45), а также для взаимодействия несмешивающихся жидкостей (гетерогенная система Ж—Ж). Процесс кристаллизации часто ведут в барабанных трубчатых реакторах (49, з), работающих при режиме, близком к идеальному вытеснению.

Реакторы для взаимодействия жидких и твердых реагентов выполняются из черных металлов, защищенных от коррозионного разрушения футеровкой, замазками, гуммировкой (покрытие резиной), эмалированием и др.

Рис. 49. Типы реакторов для процессов с участием жидких и твердых реагентов (Ж — Т):

Рис. 49. Типы реакторов для процессов с участием жидких и твердых реагентов (Ж — Т):

а - с фильтрующим слоем твердого реагента; б, в — реакторы взвешенного слоя (б — с обычным взвешенным слоем, в — с фонтанирующим слоем); г—е — реакторы с перемешивающими устройствами (г — с механическими мешалками, д — с пневматическим перемешиванием, е — со шнеком); ж — струйно-циркуляцнонный смеситель; з- трубчатый (барабанный) реактор; Т — твердый реагент; Ж — жидкость.

23)Общий вид аппаратов для процессов с участием твердой и газовой фаз. Некаталитические процессы в системе Г—Т широко применяются в хим. промышленности. К ним относятся адсорбция и десорбция газов на твердых сорбентах, возгонка и конденсация паров твердых веществ, пиролиз твердого топлива, различные виды обжига твердых материалов. Наиболее характерны для системы Г—Т обжиг твердых материалов и адсорбционные процессы. Обжиг — это высокотемпературная обработка зернистых твердых материалов с целью получения твердых и газообразных продуктов, а также для придания твердым материалам механической прочности (технология силикатов). При обжиге могут идти физико-хим. процессы — пиролиз, возгонка, диссоциация, кальцинация и др. — в сочетании с хим. реакциями в твердой фазе, между газообразными и твердыми реагентами, а также в газовой фазе. В процессе обжига происходит частичное расплавление твердых веществ с образованием жидкой фазы, которая взаимодействует с другими фазами. Одно из основных превращений при обжиге — это термическая диссоциация твердых веществ. Адсорбция — это процесс поглощения газов поверхностью твердых сорбентов. Адсорбция газов применяется для улавливания ценных летучих растворителей. Последующей десорбцией (отдувкой) адсорбированных растворителей производят их регенерацию (рекуперацию). Адсорбция применяется для очистки воздуха от токсичных газов и паров, для разделения сложных газовых смесей на компоненты и т. д. Основные типы реакторов для процессов в системе Г — Т показаны на рис. 50. Некоторые производственные высокотем-ные процессы проводятся в автоклавах, контактных аппаратах, котлах, выпарных ап-тах и т. п. Большинство некаталитических процессов между твердыми и газообразными вещ-ми основано на хим. реакциях и осущ-ся при высоких тем-рах.Хим. реакторы, применяемые для таких процессов, имеют общие характерные особенности и наз-ся печами- аппарат, в котором за счет горения топлива и других хим. превращений или применения электрической энергии вырабатывается теплота, используемая для тепловой обработки различных вещ-в, которые при этом претерпевают ряд физических и хим. превращений.Законы теплопередачи аналогичны массопередаче. Общее уравнение теплопередачи в печах прямого нагрева, т. е. при непосредственном соприкосновении горячих газов с нагреваемым материалом, имеет вид Q=αF∆T, где Q – кол-во теплоты, переданной за единицу времени; α— коэффициент теплоотдачи; F — теплопередающая поверхность; ∆T — движущая сила процесса (средняя разность температур между теплоносителем и нагреваемым объектом).

Рис. 50. Типы реакторов для процессов в системе Г - Т для политермического (а - д) и изотермического (е) режимов: а — Противоточный: загрузка и выгрузка твердых материалов систематическими порциями; 6 — противоточный с движущейся твердой фазой, идеального вытеснения; в — полочный с механической мешалкой. режим идеального вытеснения; г — барабанный с вращающимся корпусом, идеального вытеснения по газу; д — с механическим перемешиванием (транспортом) слоя, идеальное вытеснение. перекрестный ток; е — со взвешенным слоем, режим полного смешения, перекрестный ток; а—д — политермические, е — изотермический. Типы печей: 1) шахтные (доменная, печи цветной металлургии); 2) полочные (механическая); 3) с распылением твердого материала; 4) взвешенного слоя; 5) барабанные вращающиеся; 6) туннельные и др. Наиболее распространенны шахтные, барабанные, ванные и эл-ие печи.

Дата публикования: 2015-10-09; Прочитано: 351 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!