|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Газификация твердого топлива. Процесс Фишера – Тропша

|

|

Рассматриваемые здесь процессы связаны с получением искусственного жидкого топлива.

Гидрирование твердого топлив представляет собой деструктивный каталитический процесс, проводимый при 400–500 оС под давлением водорода 20–70 МПа. В этих условиях в органической массе топлива протекают следующие реакции:

- деструкции и деполимеризации высокомолекулярных структур угля

(С) п + п Н2 С п Н2 п (12.7)

(С) п + п Н2 С п Н2 п (12.7)

- гидрирование образовавшихся алкенов

С п Н2 п + Н2 С п Н2 п +2 (12.8)

С п Н2 п + Н2 С п Н2 п +2 (12.8)

- деструкции высших алканов с последующим гидрированием образовавшихся алкенов и обазованием алканов с меньшей молекулярной массой

С п Н2 п +2 С т Н2 т +2 + С р Н2 р (12.9)

С п Н2 п +2 С т Н2 т +2 + С р Н2 р (12.9)

С р Н2 р + Н2 С р Н2 р + 2 (12.10)

С р Н2 р + Н2 С р Н2 р + 2 (12.10)

- гидрирования конденсированных углеводородных систем с последующим разрывом цикла и деалкилированием

С2Н5

С2Н5

2Н2 Н2 + 2С2Н4 (12.11)

2Н2 Н2 + 2С2Н4 (12.11)

С2Н5

С2Н5

- раскрытия пятичленных циклов с образованием изоалканов

- раскрытия пятичленных циклов с образованием изоалканов

R + Н2 СН3 – СН – СН2 – СН2 – СН3 (12.12)

R + Н2 СН3 – СН – СН2 – СН2 – СН3 (12.12)

R

и другие реакции.

Процесс гидрирования твердого топлива является каталитическим. В качестве катализаторов используют контактные массы на основе соединений молибдена, никеля или железа, активированные, например, оксидами кальция и бария. В качестве носителя применяют оксид алюминия. Пример такой композиции имеет состав: МоО3 + NiS + CaO + Al2O3.

Впервые гидрогенизацией угля получил жидкое топливо (бензин) в 1911 г. немецкий химик Ф. Бергиус.

Однако промышленная реализация получения моторных топлив из угля базировалась на другом способе газификации угля, а именно: его взаимодействием с водяным паром с получением синтез-газа:

С + Н2О СО + Н2 (12.13)

С + Н2О СО + Н2 (12.13)

Это эндотермическая реакция, которая существенно сдвинута вправо при температуре 900–1000 оС. Необходимую температуру можно получить парциальным сжиганием части угля по реакции:

С + 0,5О2 СО, (12.14)

С + 0,5О2 СО, (12.14)

в которй также получают оксид углерода (II).

История использования синтез-газа для производства моторного топлива восходит к 1926 г., когда немецкие ученые Ф. Фишер и Г. Тропш опубликовали работу «О прямом синтезе нефтяных углеводородов при обыкновенном давлении», в которой сообщалось, что при восстановлении водородом монооксида углерода при атмосферном давлении в присутствии различных катализаторов (железо – оксид цинка или кобальт – оксид хрома) при 270°С получаются жидкие и даже твердые гомологи метана.

Так возник знаменитый синтез углеводородов из монооксида углерода и водорода, называемый с тех пор синтезом Фишера-Тропша. Смесь CO и H2 в различных соотношениях, называемая синтез-газом, легко может быть получена как из угля, так и из любого другого углеродсодержащего сырья.

Процесс Фишера – Тропша описывается следующими уравнениями

п СО + (2 п + 1) Н2 С п Н2 п +2 + п Н2О, (12.15)

п СО + (2 п + 1) Н2 С п Н2 п +2 + п Н2О, (12.15)

2 п СО + (п + 1) Н2 С п Н2 п +2 + п СО2. (12.16)

2 п СО + (п + 1) Н2 С п Н2 п +2 + п СО2. (12.16)

В направлении (12.15) синтез идет на никельсодержаих (например, Ni-Mn-Al2O3 на кизельгуре или сплав Ni-Si-Mn) либо кобальтовых катализаторах (например, Co-ThO2 или Co-ThO2-MgO на кизельгуре) при 175–215 оC, 0,1–1,5 МПа, объемном соотношении CO/H2 1/1–1/2. Выход углеводородов в этом случае составляет 100–180 мл на 1 м3 исходной газовой смеси. Пример фракционного состава для Со-катализатора: фракция с Ткип <150 оC (бензин) – 20–24 %; 150 – 200 оС – 12–15 %; 250–300 оC – 25 %; парафины 34–42 %. В основном все фракции содержат алканы с нормальной цепью; При этом бензиновая фракция содержит от 8 до 40 % олефинов.

На катализаторах на основе железа (например, Fe-ZnO либо Fe-Cu-Mn на доломите или кизельгуре) при 220–250 оC, 0,5–1 МПа и объемном соотношении CO/H2 2/1 – 1/1 преобладает процесс (12.16). Выход углеводородов до 160 мл на 1 м3 газовой смеси (в т.ч. бензина и масел около 110 мл). В числе жидких продуктов содержатся значительные количества (до 60 %) олефинов.

Парафины преимущественно (60–70 %) образуются на рутениевых катализаторах при 180–200 оC и 10–30 МПа. На оксидах Cr, Mo, Th с добавками K2CO3 при 475–500 оC, 3 МПа и соотношении CO/H2 1/1 образуются значитильные количества аренов. На оксидах Zn, Al или Th при 420 – 450 оC, 30 МПа и соотношении CO/H2 1,2/1 основные продукты – изоалканы (главным образом изобутан и изопентан).

В качестве побочных продуктов образуются в незначитильных количествах карбоновые кислоты, спирты, альдегиды.

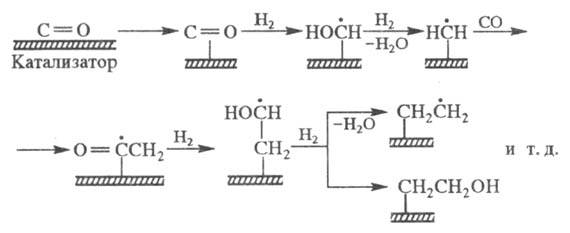

Механизм Фишера – Тропша синтеза до конца не выяснен. Наиболее вероятно, что первая стадия – образование комплекса металла и СО, затем начинается синтез углеводородной цепи, например:

В росте цепи могут участвовать структурные единицы с одним, двумя и большим числом атомов С (образуются, напр., в результате деструкции углеводородов с длинной цепью).

В присутствии Ce, Cr, Mn, Mo и некоторых других металлов и их оксидов при высоких давлениях и температурах (около 15 МПа, 400–450 оC) из СО и H2 образуются в основном кислородсодержащие соединения (около 10 % кислот, остальное – спирты, альдегиды, кетоны).

Первый промышленный реактор был пущен в Германии в 1935 г, использовался Co-Th осажденный катализатор. В 1930–40-е г.г. на основе технологии Фишера – Тропша было налажено производство синтетического бензина (когазин-I, или синтин) с октановым числом 40–55, синтетической высококачественной дизельной фракции (когазин-II) с цетановым числом 75 – 100 и твёрдого парафина. Сырьем для процесса служил уголь, из котоого газификацией получали синтез-газ, а из него углеводороды. К 1945 г в мире имелось 15 заводов синтеза Фишера – Тропша (в Германии, США, Китае и Японии) общей мощностью около 1 млн.т углеводородов в год. Они выпускали в основном синтетические моторные топлива и смазочные масла.

В годы после второй мировой войны синтезу ФТ уделяли большое внимание во всём мире, поскольку считалось, что запасы нефти подходят к концу, и надо искать ей замену. В 1950 г был пущен завод в Браунсвилле (Техас) на 360 тыс. т/г. В 1955 г южноафриканская компания Sasol построила собственное производство, существующее и развивающееся до сих пор.

В Новочеркасске с 1952 работала установка мощностью около 50 тыс. т/г, на вывезенном из Германии оборудовании. Сырьем служил сначала уголь донецкого бассейна, а затем природный газ. Немецкий Co-Th катализатор был со временем заменён на оригинальный, Co-Zr. На заводе была установлена колонна точной ректификации, так что в ассортимент продукции завода входили индивидуальные углеводороды высокой чистоты, в том числе α-олефины с нечетным углеродным номером. Установка работала на Новочеркасском заводе синтетических продуктов вплоть до 1990-х годов и была остановлена по экономическим причинам.

Все эти предприятия в значительной степени заимствовали опыт немецких химиков и инженеров, накопленный в 30–40-е годы.

Открытие обширных месторождений нефти в Аравии, Северном море, Нигерии, Аляске резко снизило интерес к синтезу Фишера – Тропша. Почти все существующие заводы были закрыты, единственное крупное производство сохранилось в ЮАР с годовой мощностью около 5 млн. т жидких продуктов.

Активность в этой области возобновилась к 1990-м годам. В 1990 г компания Exxon запустила опытную установку на 8 тыс. т/г с Co-катализатором. В 1992 г южноафриканская компания Mossgas построила завод мощностью 900 тыс. т/г. В отличие от технологии Sasol, в качестве сырья здесь использовался природный газ с шельфового месторождения. В 1993 году компания Shell запустила завод в Бинтулу (Малайзиия) мощностью 500 тыс. т/г, используя Co-Zr катализатор и оригинальную технологию «средних дистиллятов». Сырьем служит синтез-газ, получаемый парциальным окислением местного природного газа. В настоящее время Shell строит завод по той же технологии, но на порядок большей мощности в Катаре. Свои проекты в области синтеза Фишера – Тропша разной степени проработки имеют также компании Chevron, Conoco, BP, ENI, Statoil, Rentech, Syntroleum и другие.

Контрольные вопросы

1. Назовите основные показатели качества каменных углей и их суть.

2. Назовите марки углей. Какие из них используют в коксовании?

3. Приведите структурную схему коксохимического производства.

4. Назовите типы первичных реакций коксования.

5. Приведите вторичные реакции процесса коксования.

6. Из каких стадий состоит процесс коксования? Дайте краткое содержание этих стадий.

7. Назовите основные компоненты прямого коксового газа.

8. Приведите структурную схему разделения прямого коксового газа.

9. Какие классы соединений входят в состав сырого бензола? Дайте примеры представителей этих классов.

10. Приведите структурную схему переработки сырого бензола.

11. Назовите основные компоненты каменноугольной смолы.

12. Из каких стадий состоит процесс переработки КУС?

13. Какие фракции выделяют при разгонке КУС?

14. Приведите схему преработки КУС.

15. С какой целью проводят газификацию угля? Приведите реакции гидрогенизации угля.

16. Расскажите о синтезе Фишера – Тропша.

Дата публикования: 2015-10-09; Прочитано: 1001 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!