|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Огранка вставок из природных и синтетических камней

|

|

Технологический процесс огранки природных и синтетических камней состоит из предварительного осмотра камня, раскалывания, распиливания или резки, огранки, шлифовки, полировки и промывки.

Предварительный осмотр камня необходим для определения наиболее целесообразного раскроя для наибольшего процента выхода сырья и получения камней без дефектов.

Распиливание камней производится на простых по конструкции станках. В таких станках вращение от мотора передаётся с помощью ремённой передачи на ось алмазного отрезного круга, который вращается в концевых опорах с частотой 8000 об/мин. Распиливание камня обязательно производится в струе воды.

Огранку камней при серийном производстве производят на спе-циализированных станках, оснащённых необходимыми приспособлениями для получения правильных геометрических элементов камня. При обработке единичных образцов огранку производят на ручных станках с применением необходимых приспособлений.

Перед огранкой камень специальной мастикой, в которую входит 82% сургуча, 8% шеллака, 5% канифоли, 5% мела, наклеивают на торец оправки, хвостовая часть которой подходит к цанговым зажимам всех ограночных станков. На этой оправке камень проходит все этапы обработки.

Шлифовка камней в зависимости от необходимой формы вставки производится алмазными кругами. Обработка ведётся в струе воды. Широкое распространение для шлифовки камней в промышленных условиях получили станки типа «Люкс», на которых производится шлифовка камней овальных форм, в том числе и формой «кабошон». Обработка камней овальных форм осуществляется алмазным кругом диаметром 250 мм с зернистостью АСВ 125/100 и общим содержанием алмаза 270 – 275 кар. Частота вращения алмазного круга 2000 об/мин, изделия – 100 об/мин. Обработка камней формой «кабошон» осуществляется также алмазным кругом диаметром 150 мм с зернистостью АСР 69/50 и содержанием алмаза 50 кар. Частота вращения круга 2800 об/мин, изделия – 700 об/мин.

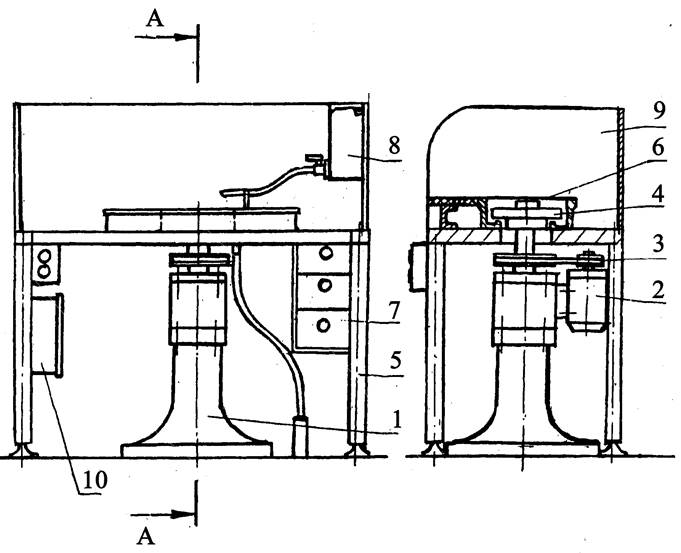

Огранку, шлифовку и полировку камня круглой или конусной формы производят на станке модели Г – 45 – 00 производства Московского экспериментального завода или на станке модели О126 – А производства Арзнинского завода точных технических камней (рис.1).

В условиях единичного производства технологический процесс получения гранёных вставок подразделяется на следующие основные операции:

1) сортировку и разметку сырья;

2) резку на заготовки;

3) наклейку заготовок;

4) предварительную обработку заготовок;

5) наклейку заготовок;

6) огранку граней низа;

7) полировку граней низа;

8) окончательную заточку по рундисту;

9) переклейку;

10) полировку рундиста;

11) огранку граней верха;

12) полировку граней верха;

13) отклейку и очистку;

14) контроль качества.

После разметки сырья с учётом его оптимальных размеров и внутренних дефектов производится его резка (распиливание) на специальном станке с применением алмазных отрезных кругов диаметром 90 – 160 мм, частотой вращения 7000 – 9000 об/мин. Для распиливания применяют станки различных конструкций. При резке необходимо обеспечить охлаждение водой как камня (сырья), так и алмазного круга. Марка и зернистость алмазного порошка выбираются в зависимости от твёрдости и хрупкости разрезаемого камня. Так для резки корунда и граната используют алмазный порошок марки А или АСК зернистостью 125/100, а для кварца – зернистостью 200/160. Диаметр отрезного круга подбирают таким образом, чтобы он выступал из прорези столешницы на полную толщину разрезаемого камня.

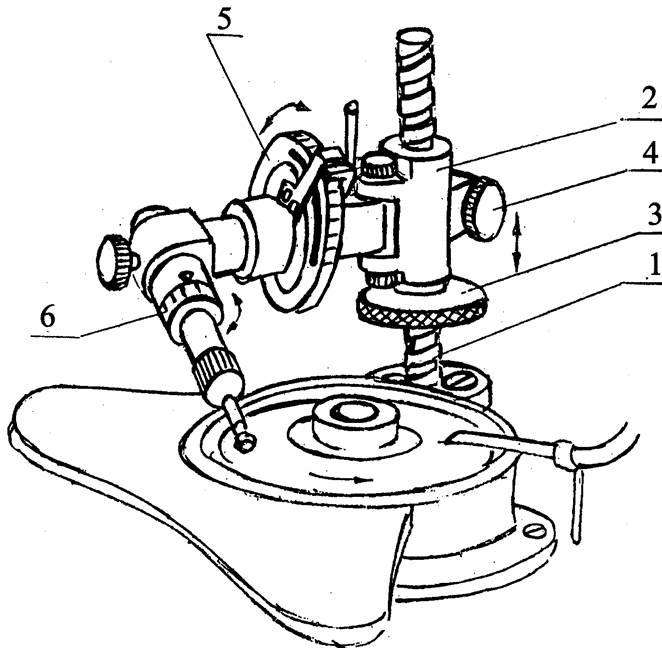

Затем производится предварительная обработка камня, заключающаяся в черновом съёме материала и получении заготовок определённой формы и размеров. Перед механической обработкой заготовки закрепляются в оправках (державках) с помощью мастики или спичечной смолы, а оправка закрепляется в делительной головке квадранта станка с угловым конусом и шайбой с делениями.

После черновой обработки заготовки подвергаются чистовой заточке по рундисту, а затем производится огранка коронки. При этом заготовки в процессе смены позиций снимаются с оправки и снова приклеиваются в перевёрнутом положении. Процесс огранки заключается в нанесении на заготовку определённого количества разнообразных по форме граней, расположенных под заданным углом к плоскости сечения по рундисту.

Для огранки применяется алмазный круг типа АПВ (А1 – ПВ) диаметром 140 мм на металлической связке Ml с алмазным зерном АСМ 60/40 50% концентрации; частота вращения алмазного круга 2500 – 3000 об/мин, охлаждение водяное.

Полировка граней коронки аналогична огранке и производится в такой же последовательности на том же станке. Процесс полировки является отделочной операцией и осуществляется на алмазном круге марки АПВ диаметром 140 мм на металлической связке M1 с алмазным зерном АСМ 7/5 50% концентрации; частота вращения круга 2500 – 3000 об/мин; в качестве смазочно-охлаждающей жидкости используется веретённое или растительное масло. В процессе полировки граней необходимо периодически править алмазосодержащий слой круга трепелом с целью вскрытия режущих кромок алмазных зёрен. Некоторые камни полируют на оловянных или свинцовых кругах, применяя оксид хрома, трепел и другие мелкие абразивы. Кроме этого, в процессе обработки может использоваться приспособление для шлифования площадки камня, а при серийном производстве камней – специальная ограночная головка для углового квадранта.

Для придания зеркального блеска поверхностям граней вставок производится их окончательная полировка на щёточно-полировальном станке при помощи алмазной пасты АСМ 5/3 ВОМ (смываемая водой и органическими растворителями, мазеобразная) 10% концентрации.

Для огранки павильона заготовка с отполированной коронкой тщательно обезжиривается, а затем переклеивается на эту же оправку павильоном наружу (ось шпильки при этом должна быть перпендикулярна плоскости рундиста). Последовательность выполнения операций при огранке и полировке павильона та же, что и при огранке коронки. В процессе огранки и полировки павильона необходимо постоянно контролировать равномерность толщины рундиста по всему периметру.

Гранёные вставки с отполированными павильонами отклеивают от оправок, затем очищают от мастики в ультразвуковой ванне модели УЗУ – 0,1 или УЗУ – 0,25 смесью растворов 30% едкого натра и спирта.

Полировка рундиста гранёных вставок, изготовленных на станках ручной огранки и полировки, производится вручную, при этом особое внимание уделяется равномерной толщине рундиста и форме огранённой вставки.

По окончании технологического процесса огранки и полировки готовая вставка проходит процесс мойки (промывки) в ультразвуковой установке с применением промывочной жидкости на основе мыльно-спиртового раствора.

Для изготовления гранёных вставок круглой и овальной формы, а также типа «кабошон», может быть использовано то же оборудование для ручной огранки и полировки» с применением специальных приспособлений.

Рис. 1. Гранильно-полировальный станок О126-А

1 – станина; 2 – электродвигатель; 3 – ремённая передача; 4 – шпиндель;

5 – стол; 6 – поддон; 7 – инструментальные ящики; 8 – бак СОЖ;

9 – ограждение; 10 – ящик электрооборудования

Основные данные и технические характеристики станка О126-А.

1. Частота вращения: при гранении – 1860 об/мин; при полировании – 2280 об/мин.

2. Число одновременно обрабатываемых заготовок – 1 шт.

3. Электродвигатель АОЛ2 – 11 – 4: мощность 0,6 кВт, частота вращения 1500 об/мин.

4. Габаритные размеры: 880 ´ 768 ´ 1141.

Рис. 2. Угловое делительное приспособление (квадрант):

1– стойка, 2– ползун, 3– винт подъёма, 4– фиксатор,

5 –угловой конус с ограничителем, 6– делительная головка

Дата публикования: 2015-10-09; Прочитано: 1558 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!