|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Теоретическая часть. Каталитический крекинг служит для получения высококачественных компонентов моторных топлив, сырья для нефтехимии и производства технического углерода на базе

|

|

Каталитический крекинг служит для получения высококачественных компонентов моторных топлив, сырья для нефтехимии и производства технического углерода на базе тяжелых нефтяных фракций и различных остатков. В настоящее время он представляет собой один из наиболее крупнотоннажных процессов нефтепереработки, и является базовым процессом в схемах углубленной переработки нефти. Суммарная мощность установок каталитического крекинга в мире составляет свыше 700 млн. тонн в год по сырью. Суммарная мощность российских установок составляет около 20 млн. тонн в год. Основными разработчиками процессов каталитического крекинга в мире являются такие ведущие компании, как UOP, Kellog, Shell, Французский институт нефти (IFP). Подавляющее большинство установок каталитического крекинга, введенных в эксплуатацию в последние десятилетия, основаны на технологии FCC (Fluid Catalytic Cracking). Процесс проводится в псевдоожиженном слое катализатора, и является очень гибким по многим параметрам. В частности, изменение условий крекинга позволяет в определенных пределах варьировать структуру и выход продуктов.

Основным сырьем процесса являются прямогонные вакуумные газойли, выкипающие в интервале 300-520 ºС. В настоящее время наблюдается тенденция к вовлечению в крекинг все более тяжелых видов сырья, таких как углубленный вакуумный газойль с концом кипения до 580 ºС, полупродукты масляного производства, мазутсодержащие смеси. Углеводороды, входящие в состав нефтяного сырья, претерпевают различные превращения под воздействием температуры в присутствии цеолитсодержащего микросферического катализатора.

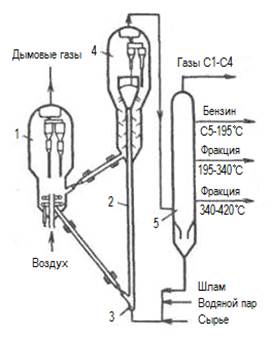

На рис.1 представлена схема реакторно-регенераторного блока, являющегося основным участком установки каталитического крекинга. Подогретое в печи сырье подается в узел ввода сырья, где оно тонко распыляется и встречается с потоком катализатора. Крекинг осуществляется в лифт-реакторе в течение нескольких секунд при температурах 470-520 ºС и давлении 0,2-0,3 МПа. Продукты крекинга поступают в сепаратор, расположенный сверху лифт-реактора, где завершаются химические реакции и происходит отделение катализатора. Далее продукты крекинга идут на разделение в ректификационных колоннах, а отработанный катализатор отводится из нижней части сепаратора и самотёком поступает в регенератор, в котором при температурах 650-750 ºС осуществляется выжиг кокса (окисление кислородом воздуха). После этого восстановленный катализатор возвращается на узел ввода сырья. Таким образом, осуществляется непрерывный процесс циркуляции катализатора между реактором и регенератором. Выделяющееся при отжиге кокса тепло используется для подогрева сырья и катализатора.

Рис. 1. Схема установки каталитического крекинга с микросферическим катализатором:

1-регенератор; 2-лифт-реактор; 3-узел захвата сырья,

4-десорбер; 5-ректификационная колонна.

В табл.1 представлены выходы основных продуктов крекинга при работе установки на прямогонном вакуумном газойле.

Таблица 1. Выход основных продуктов на установке каталитического крекинга

| Продукты | Выход, масс.% |

| Газы С1-С4 Бензин, С5-195ºС Легкий газойль, 195-340ºС (дизель) Тяжелый газойль, 340-420ºС Остаток выше 420ºС Кокс | 16-20 45-52 16-20 5-10 1-3 5-7 |

Основными продуктами процесса крекинга являются бензиновая фракция, дизельная фракция и углеводородные газы. На катализаторе отлагается кокс, который имеет октановое число по моторному методу порядка 78-80; содержит до 20% олефинов и 20-40% ароматических углеводородов. Его используют в качестве компонента автомобильных бензинов, предварительно подвергая гидрооблагораживанию.

Легкий газойль имеет цетановое число 39-41 и содержит 6-12% олефинов и 50-60% ароматических углеводородов. Содержание ароматики в тяжелом газойле составляет 60-80%. В газе преимущественно по массе содержатся изобутан и олефины С3-С4, которые являются ценным сырьем для нефтехимии.

На основании анализа образующихся продуктов выделяют следующие реакции углеводородов, которые наиболее вероятно протекают в реакторе установки каталитического крекинга: разрыв углерод-углеродной связи, перераспределение водорода, ароматизация, изомеризация, разрыв и перегруппировка углеводородных колец, конденсация, полимеризация.

Современные катализаторы крекинга в качестве активного компонента содержат цеолит Y типа фожазит в редкоземельной форме (РЗЭ-Y), имеющий соотношение SiO2/Al2O3=4,6-5,0. Цеолит находится в аморфной алюмосиликатной матрице. Матрица выполняет несколько важных функций: участвует в первичном крекинге крупных молекул сырья, отводит избыточное тепло от цеолита, является «ловушкой» тяжелых металлов, находящихся в сырье, снижая тем самым отравление и разрушение цеолита.

Катализатор крекинга, в соответствии с технологической схемой процесса, подвергается большому числу циклов крекинг-регенерация, что оказывает заметное влияние на его физико-химические характеристики. Из-за потерь за счет истирания в псевдоожиженном слое требуется постоянная небольшая догрузка свежего катализатора – от 0,3 до 1 кг на тонну в зависимости от качества перерабатываемого сырья. В результате этого свойства катализатора, циркулирующего на установке (так называемого равновесного катализатора), значительно отличаются от свойств свежего.

Для оценки свойств катализаторов крекинга используют метод ASTM D 3907 (MAT). Согласно этому методу, на лабораторной установке при 482 ºС через стационарный слой катализатора (4 г) в течение 75 секунд пропускается 1,3 г стандартного сырья (вакуумного газойля с температурами выкипания 198-570 ºС). Мерой активности служит конверсия – выход жидких продуктов с температурами выкипания до 216 ºС. Хотя выход жидких продуктов на рассматриваемой установке несколько ниже, чем на промышленной установке с псевдоожиженным слоем, а выход кокса несколько выше, указанный метод позволяет в лабораторных условиях однозначно проводить сравнение нескольких катализаторов по выходу основных продуктов крекинга. Это дает возможность при разработке новых катализаторов достаточно надежно прогнозировать выходы на промышленной установке.

Дата публикования: 2015-09-17; Прочитано: 551 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!