|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Конвейеры

|

|

Ленточные конвейеры

Ленточные конвейеры предназначены для непрерывного перемещения насыпных и мелкоштучных грузов в горизонтальном, наклонном и вертикальном направлениях. Они нашли широкое применение во всех отраслях хозяйства, в промышленности: горнодобывающей, металлургической и пр., благодаря своим достоинствам:

- непрерывность транспортировки, способствующая повышению производительности машин, которые работают в комплексе с ленточными конвейерами;

- простота конструкции, надежность в работе и удобство обслуживания;

- возможность полной автоматизации с применением средств регулирования и контроля;

- возможность транспортирования грузов при углах наклона до 24°, а специальными конвейерами – до 90°, что значительно сокращает транспортные коммуникации по сравнению с другими видами транспорта;

- возможность разгрузки перемещаемого груза в любом месте трассы конвейера.

Недостатки ленточных конвейеров: большая стоимость и недостаточная долговечность ленты, невозможность транспортирования грузов высокой температуры, липких, острокромочных и др.

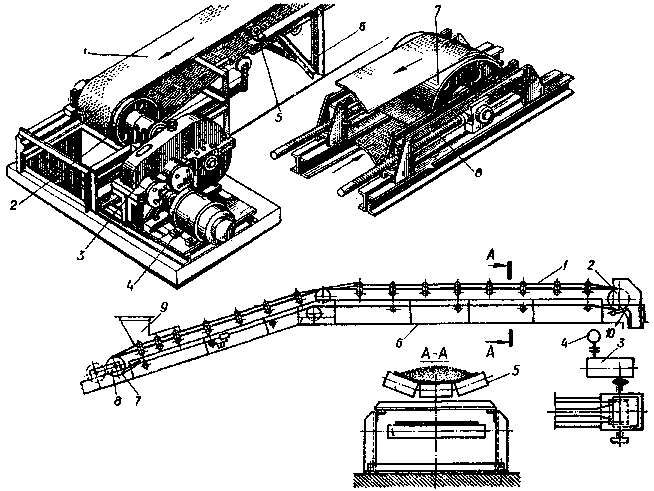

Ленточный конвейер (рис. 7.29) состоит из гибкой замкнутой, предварительно натянутой ленты 1, являющейся одновременно грузонесущим и тяговым органом, приводного 2 и натяжного 7 барабанов, роликоопор 5 для поддержания рабочей и нерабочей ветвей, привода, состоящего из одного или нескольких приводных барабанов, редуктора 3, двигателя 4 и муфт, натяжного устройства 8, опорной металлоконструкции 6, загрузочного 9 и разгрузочного устройств, очистных устройств 10.

Ленточные конвейеры бывают стационарные и передвижные небольшой длины. Конвейерные установки имеют широкий диапазон производительности: от нескольких тонн до 40 тыс. т/ч с шириной ленты от 300 до 3000 мм и скоростью до 8 м/с.

| а) |

б)

Рис. 7.29. Ленточный конвейер: а) – общий вид; б) – схема

При применении современных высокопрочных лент и многобарабанных приводов стало возможным создавать конвейеры длиной до 8– 10 км в одном ставе, а конвейерные магистрали эксплуатируются длиной до нескольких десятков километров и даже более 200 км на открытых горных разработках, что экономичнее перевозок автомобильным или железнодорожным транспортом.

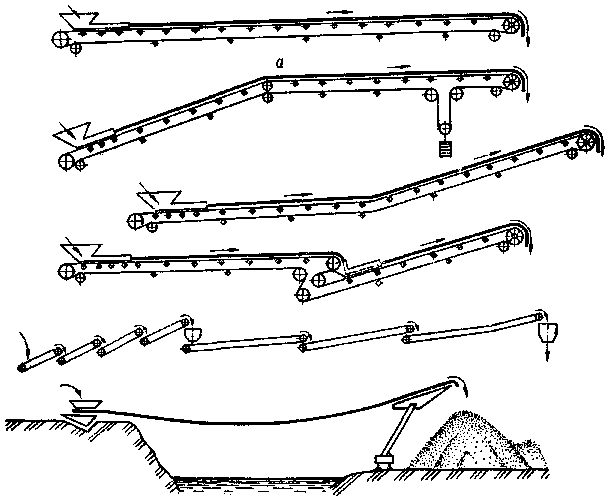

Трассы ленточных конвейеров представлены на рис. 7.30. Существует группа ленточных конвейеров, у которых тяговые и грузонесущие функции выполняются различными органами: ленточно-канатные и ленточно-цепные, у которых лента является грузонесущим органом, а канат и цепь – тяговым.

| б) |

| е) |

| д) |

| г) |

| в) |

| а) |

Рис. 7.30. Трассы ленточных конвейеров: а) – горизонтальные; б, в) – изогнутые в вертикальной плоскости; г) – горизонтально-наклонные со сдвоенным приводом; д) – комбинированные из многих конвейеров (большой длины);

е) – специальные

Лента является наиболее ответственным и дорогостоящим элементом конвейера (до 50 % общей стоимости конвейера). Как правило, с повышением срока службы ленты снижается стоимость транспортирования конвейером единицы груза.

Конвейерные ленты (рис. 7.31) по конструкции подразделяются на резинотканевые, металлические толщиной 0,6–1,2 мм (в том числе с резиновым покрытием) и специальные (сетчатые, с рифленой поверхностью, из стекловолокна и др.); по назначению – общего назначения и специального: морозостойкие, теплостойкие, несгораемые и для пищевых продуктов. Для ядовитых и пылящих грузов принимают трубчатые ленты.

а)

а)

|

|

| б) | |

| Рис. 7.31. Конвейерные ленты: а) – резинотканевая; б) – металлическая |

Цепные конвейеры

В тех случаях, когда невозможно применение ленточных конвейеров, применяют цепные конвейеры. Тяговым органом этой группы конвейеров являются цепи, приводимые в движение звездочками или реже гусеничным приводом.

В зависимости от конструкции рабочих органов, прикрепленных к цепям, конвейеры делятся на пластинчатые, скребковые, ковшовые, тележечные и подвесные. Трассы цепных конвейеров более разнообразны, чем ленточных, и позволяют транспортировать грузы на большие расстояния без перегрузки.

I. Пластинчатые конвейеры

К тяговым цепям прикреплены пластины, образующие настил, на котором транспортируется груз.

Пластинчатые конвейеры предназначены для перемещения насыпных, штучных и волокнистых грузов. С их помощью транспортируют также тяжелые единичные грузы, для которых невозможно использовать ленточные конвейеры: крупнокусковую руду, горячий агломерат, известняк, горячие поковки, отливки, острокромочные отходы штамповочного производства. Встроенные конвейеры также широко применяют в сельскохозяйственных машинах.

Цепные конвейеры находят широкое применение в качестве технологических в поточных линиях сборки машин, охлаждения, сортировки, термической обработки и других операций, а также в автоматических цехах и заводах, где они органически связаны с технологическими процессами производства.

Большое преимущество пластинчатых конвейеров – возможность движения по сложной пространственной трассе. Длина конвейеров – до 2 км, производительность – до 2000 т/ч. Большая прочность цепей и малая вытяжка позволяют изготовлять пластинчатые конвейеры практически любой длины в одном ставе, применяя промежуточные приводы, расставленные на определенном расстоянии друг от друга.

Пластинчатые конвейеры изготовляют в основном двухцепные; изгибающие – одноцепные, а конвейеры большой ширины настила – трех- и четырехцепные. По количеству приводов – одноприводные (основной тип) и реже многоприводные.

По направлению транспортирования грузов пластинчатые конвейеры бывают горизонтальными, наклонными и комбинированными. Пластинчатые конвейеры могут транспортировать насыпной груз под углом 35–45°, а с ковшеобразным настилом – до 65–70°. Короткие пластинчатые конвейеры, изготовляемые с прочными несущими пластинами, применяют в качестве питателей дробилок.

Достоинства конвейеров: высокая надежность, возможность транспортирования более широкого (по сравнению с ленточными) ассортимента грузов по трассе с более крутыми подъемами, обеспечивая бесперегрузочное транспортирование на любые расстояния и др.

Недостатки конвейеров: большая погонная масса конвейера; высокая стоимость; ограниченная скорость движения цепей (до 1,25 м/с); более сложная эксплуатация по сравнению с ленточным конвейером из-за наличия большого количества шарнирных сочленений в цепях, требующих регулярной смазки и надзора; больший расход энергии.

Пластинчатый конвейер (рис. 7.32) состоит из двух замкнутых цепей 3 с опорными катками, огибающих приводные 1 и натяжные 7 звездочки. Пластины 2, образующие замкнутый настил, прикреплены к цепям, движущимся по жестким направляющим 4 станины 5. Конвейер снабжен винтовым натяжным устройством 8. Загрузка конвейера производится через одну или несколько воронок 5, а разгрузка – через концевые звездочки в бункер или другое приемное устройство.

В конвейерах применяют следующие типы пластинчатых цепей (рис. 7.33): простые шарнирные, втулочно-роликовые (рис. 7.33 а) для легких режимов работы; втулочно-катковые с гладкими катками (рис. 7.33 б) и с ребордными катками на подшипниках скольжения (рис. 7.33 в)и качения. Шаг цепей 100–630 мм. Круглозвенные цепи (сварные и литые) применяют редко. Для конвейеров со сложной трассой применяют двухшарнирные цепи.

Рис. 7.32. Пластинчатый конвейер

| в) |

| б) |

| а) |

Рис. 7.33. Тяговые цепи: а) – простые шарнирные, втулочно-роликовые;

б) – втулочно-катковые с гладкими катками; в) – втулочно-катковые с ребордными катками на подшипниках скольжения

Настил конвейера состоит из отдельных пластин листовой стали, реже из дерева и пластмасс. Различают три вида настила: без бортов, с подвижными бортами и с неподвижными бортами, закрепленными на раме конвейера.

Пластинчатые конвейеры с настилом в форме лотка называют лотковыми.

| в) |

| з) |

| ж) |

| е) |

| д) |

| г) |

| б) |

| а) |

Рис. 7.34 Конструкция настилов: а) – бортовой или лотковый; б) – плоский (без бортов; в) – плоский с неподвижными бортами; г) – корытообразный;

д) – безбортовой плоский разомкнутый; е) – безбортовой с волнистым настилом; ж) – бортовой с волнистым настилом; з) – коробчатый

Конструкция и форма настилов определяются свойствами транспортируемых грузов. На рис. 7.34 показаны поперечные сечения основных типов настилов: бортовой или лотковый (рис.7.34 а); плоский (без бортов) (рис.7.34 б); плоский с неподвижными бортами (рис.7.34 в); корытообразный (рис.7.34 г); безбортовой плоский разомкнутый (рис.7.34 д); безбортовой с волнистым настилом (рис.7.34 е); бортовой с волнистым настилом (рис.7.34 ж); коробчатый (рис.7.34 з).

Конвейеры с плоским разомкнутым настилом применяют для транспортирования штучных и волокнистых грузов. Во избежание просыпания груза настил выполняют сомкнутым (с перекрытием) как по дну (рис. 7.34 е), так и по бокам (рис. 7.34 ж). Конвейеры с волнистыми и поперечными ребрами допускают угол наклона до 40°, а коробчатые – до 65–70°. При необходимости промежуточной разгрузки насыпных грузов плужковым сбрасывателем применяют конвейеры с плоским сомкнутым настилом.

Эскалатор (рис. 7.35) является разновидностью пластинчатого конвейера специального типа и предназначен для перемещения людей с одного уровня на другой (метро, торговые и общественные здания).

Рис. 7.35. Схема эскалатора

Скорость движения лестничного полотна – 0,4–1 м/с, ускорение – 0,6–1,0 м/с2; ширина – 1 м; угол наклона эскалатора – 30–35°.

Привод эскалатора состоит из главного двигателя 2, редуктора 4, двух тормозов (рабочего 3 и аварийного 5), приводных звездочек 6 и вспомогательного привода 1, служащего для проворачивания эскалатора при ревизионных работах. Натяжение цепей осуществляется натяжным устройством звездочек 8, которое бывает грузовое или пружинно-винтовое. Поручень 9 выполнен в виде ленточного конвейера с С-образной лентой, движущейся синхронно с ленточным полотном 10. Привод поручня осуществляется передаточным механизмом от главного вала или тяговой цепи.

Ступени укреплены на тяговых цепях 7 и с помощью бегунков движутся по направляющим. Настилы ступеней независимо от угла наклона остаются горизонтальными.

II. Скребковые конвейеры

Принцип действия скребковых конвейеров – волочение транспортируемого груза по желобу. Они делятся на стационарные, передвижные, подвесные, разборные.

По конструктивному исполнению скребковые конвейеры можно разделить на конвейеры с одной (верхней или нижней) рабочей ветвью (рис. 7.36 а) и с двумя рабочими ветвями (рис. 7.36 б), у которых груз перемещается в противоположные стороны. Наиболее распространенная форма скребков трапециевидная и круглая.

По направлению транспортирования груза конвейеры бывают горизонтальные, наклонные, вертикальные и комбинированные.

По способу перемещения груза – конвейеры порционного волочения и сплошного волочения. Число цепей в конвейере зависит от размеров груза и производительности: одноцепные для малой ширины желоба; двухцепные для крупнокусковых грузов. Скребки бывают низкие и высокие. Скребковые конвейеры обычно изготавливают с цепью, замкнутой в вертикальной плоскости, реже – в горизонтальной.

| б) |

| а) |

Рис. 7.36. Скребковые конвейеры порционного волочения: а) – конвейер с одной рабочей ветвью; б) – конвейер с двумя рабочими ветвями

Скребковые конвейеры (рис. 7.36 а) состоят из неподвижного открытого или закрытого желоба 8, по которому движется замкнутая цепь 2 со скребками 8, огибая приводные 1 и натяжные 5 звездочки. Ролики 6 цепи катятся по направляющим 4, закрепленным на станине конвейера. Приводным звездочкам сообщается движение от привода, состоящего из двигателя, редуктора и соединительных муфт. Вал натяжных звездочек монтируется на опорах и с помощью винтового устройства перемещается по направляющим. Загрузочным устройством 7 материал засыпается в любом месте по длине конвейера и скребками перемещается по желобу. Разгрузка производится в конце конвейера или в другом месте через выпускные отверстия в днище желоба, которые открываются и закрываются шиберными затворами 9.

Конвейеры сплошного волочения (рис. 7.37 а) с погруженными скребками перемещают сыпучий груз на том принципе, что сила сцепления груза со скребками превышает силу сопротивления от трения груза о желоб. Здесь груз меньше подвержен крошению. Если скребки выполнить по форме желоба, то сопротивление движению уменьшается и конвейеры можно выполнять крутонаклонными (рис.7.37 б). Они находят более широкое применение, чем конвейеры порционного волочения.

Для транспортирования горячих насыпных грузов во избежание коробления и прогорания желоба в конвейерах предусматривают водяную рубашку. Другие типы специальных конвейеров выпускают в герметическом и взрывобезопасном исполнении.

Область применения скребковых конвейеров весьма разнообразна: для транспортирования пылевидных, зернистых и кусковых, насыпных и горячих грузов (золы, шлака и др.), различных грузов химической, пищевой, металлургической промышленности, для механизации сельскохозяйственного производства. Особенно широкое применение нашли скребковые конвейеры в горной промышленности для транспортирования полезных ископаемых в лавах и забоях, на обогатительных фабриках и т. п.

| б) |

| а) |

Рис. 7.37. Скребковый конвейер сплошного волочения

Достоинства этого типа конвейеров: простота конструкции; возможность перемещения практически любых сыпучих грузов, в том числе химически активных, горячих и т. д.; допускают большой угол наклона (30–40° для обычных и 50° для ящечных скребков); простота загрузки и разгрузки; возможность герметизации при перемещении пылящих, газирующих грузов. Недостатки: измельчение груза (поэтому их не применяют для транспортирования, например, кокса), значительный износ скребков и желоба, большой расход энергии.

III. Ковшовые конвейеры

Конвейеры этой группы (рис. 7.38) применяют для транспортирования грузов по сложной замкнутой трассе с горизонтальными и вертикальными участками на небольшую высоту без перегрузки с распределением по нескольким пунктам.

Ковши 2 шарнирно подвешены к двум замкнутым тяговым цепям 1 так, что их центр тяжести находится ниже оси подвеса. Привод 3 установлен в верхней части конвейера, натяжное устройство 7 внизу. Катки цепи движутся по горизонтальным направляющим, а на вертикальных катки охвачены направляющими 8 с двух сторон во избежание раскачивания ковшей. Переход трассы с одного направления на другое осуществляется звездочками 5. Ковши перекрывают друг друга, образуя на горизонтальном участке сплошную емкость. Загрузка происходит на нижнем горизонтальном участке 6; разгрузка – на верхнем горизонтальном участке опрокидывания ковшей с помощью передвижного упора 4; в исходное положение они возвращаются автоматически (рис. 7.39).

Рис. 7.38. Схема ковшового конвейера

Рис.7.39. Разгрузочное устройство

Преимущества ковшового конвейера: бесперегрузочная подача грузов по сложной трассе, нет измельчения груза при транспортировании, простота и удобство загрузки и разгрузки, компактность, возможность автоматизации всех операций транспортирования.

Производительность до 400 т/ч, скорость движения ковшей до 0,4 м/с. Ковшовые конвейеры применяют для транспортирования известняка, кокса, угля, синтетического каучука и пр. на заводах химической промышленности, цементных, коксогазовых и других предприятиях.

Недостатки: большая масса движущихся частей и значительная первоначальная стоимость. Однако конвейеры являются незаменимыми при транспортировании грузов, где недопустимы их дробление и истирание.

IV Подвесные конвейеры

Современные предприятия серийного и массового производств оборудуют пространственными подвесными конвейерами сложной трассы для бесперегрузочной транспортировки грузов на протяжении всего технологического процесса. Они практически не занимают производственных площадей, так как их располагают обычно вверху здания, в свободном пространстве.

Трассы подвесных конвейеров могут быть любой сложности и практически неограниченной длины при установке необходимого количества приводов. Цепной привод бывает со звездочками или гусеничный.

На рис. 7.40 а приведена схема пространственного подвесного конвейера сложной трассы. По замкнутому пути 1 (обычно двутавровая балка) с помощью тянущей цепи 3 привод 4 перемещает каретки с подвесками 2 для груза. Натяжение цепи создается винтовым устройством 5. В процессе транспортирования груза выполняются различные технологические операции.

| б) |

| а) |

Рис.7.40. Схема пространственных подвесных конвейеров: а) – схема; б) – несущая часть конвейера для транспортировки легких грузов

Для транспортирования легких грузов по сложной пространственной трассе применяют компактную конструкцию конвейера (рис. 7.40 б). Несущей частью этой конструкции является труба, а в качестве тягового органа используют пластинчатую цепь, между пластинами которой установлены ролики из полиамидной смолы. Угол наклона роликов 45°; ось каждого последующего ролика смещена на 90°. Привод конвейера фрикционный, обеспечивающий надежную работу конвейера с минимальным износом цепи.

Подвесные конвейеры (рис. 7.41) в зависимости от способа движения делят на грузонесущие (рис. 7.41 а), толкающие (рис. 7.41 б) и грузотянущие (рис. 7.41 в).

| а) б) в) |

|

Рис. 7.41. Схемы подвесных конвейеров: а) – грузонесущие; б) – толкающие; в) – грузотянущие

По виду трассы они бывают горизонтальные и пространственные. Тяговым органом является (рис. 7.41) пластинчатая или разборная цепь 3 (реже канат). К цепи присоединены каретки 1 (тележки) на ходовых катках, которые передвигаются по подвесным путям 2. В грузонесущих конвейерах груз 5 транспортируют на подвесках 4 кареток, у толкающих конвейеров на цепи предусмотрены кулачки 7, перемещающие тележки 6. У грузотянущих конвейеров каретки соединены разъемно со штангами 8.

В современных подвесных конвейерах вес транспортируемых грузов от доли килограмма до 2,5 т; длина – до 4,5 км. Скорость движения конвейеров 0,05–0,75 м/с; применяют автоматическое адресование груза; загрузка и разгрузка производятся на ходу, часто автоматически.

Возможность работы подвесного конвейера на сложной трассе (в многоэтажных цехах и между ними), малый расход энергии, легкость настройки конвейера к изменениям технологии производства, несложность автоматизации по распределению грузов сделали эти конвейеры основным транспортом на современных предприятиях различных отраслей промышленности.

На рис. 7.42 показан подвесной конвейер с автоматической загрузкой.

Рис. 7.42. Конвейер с автоматической загрузкой

V. Тележечные конвейеры

Тележечные конвейеры перемещают груз на тележках, движущихся по замкнутой трассе. В зависимости от расположения ходовой части их разделяют на горизонтально и вертикально замкнутые. Горизонтально замкнутые конвейеры применяют в основном в поточном производстве для выполнения технологических операций – в литейном производстве, на линиях сборки автомобилей, тракторов, моторов, а также для перемещения между рабочими местами легких грузов в обувной, швейной, радиотехнической и другой промышленности. Они позволяют транспортировать разнообразные штучные грузы, в том числе горячие, тяжелые, а также совмещать перемещение с технологическими операциями.

Грузоподъемность конвейерных тележек 8–12000 кг, скорость движения определяется технологическими особенностями (например, в литейном производстве 1,2–7,5 м/мин). Конвейеры бывают одно- и двухцепные. Цепи применяют в основном пластинчатые безребордные катковые (в горизонтальных конвейерах) и специальные двухшарнирные (в конвейерах с пространственной трассой). Возможно применение также других типов цепей (круглозвенных и разборных). На рис. 7.43 показан тележечный конвейер с опрокидывающимися (рис.7.43 а) и с неопрокидывающимися тележками (рис. 7.43 б).

б)

|

а)

|

Рис. 7.43. Тележечный конвейер: а) – с опрокидывающимися тележками;

б) – с неопрокидывающимися тележками

Элеваторы

Для вертикального перемещения грузов применяют элеваторы, характерной особенностью которых является совмещение транспортирования с необходимыми технологическими процессами (например, сушкой).

Элеваторами называют машины непрерывного действия, предназначенные для перемещения насыпных грузов (реже штучных) в вертикальном или крутонаклонном (более 60° к горизонту) направлениях.

Элеваторы можно классифицировать по следующим признакам:

- по типу грузонесущего органа: ковшовые (рис. 7.44 а, б, в), полочные (рис. 7.44 г) и люлечные (рис. 7.44 д). Ковшовые предназначены для транспортирования насыпных грузов: пылевидных, зернистых (цемент, мука, зерно, песок, торф, уголь, различные химикаты и т. п.) и кусковых, реже наливных жидкостей. Люльки в люлечных элеваторах подвешены к цепи и могут разгружаться в любом месте нисходящей ветви, что невозможно для полочного элеватора, где полки прикреплены к цепи неподвижно; полочные и люлечные элеваторы предназначены для подъема штучных грузов (ящиков, бочек, рулонов и др.);

- по типу тягового органа: ленточные (рис. 7.44 а) и цепные (рис. 7.44 б) с одной или двумя цепями;

- по углу установки: вертикальные и крутонаклонные (рис. 7.44 в);

- по скорости движения ковшей: тихоходные до 1,25 м/с, быстроходные до 3,5–4 м/с и до 7 м/с. В тихоходных элеваторах разгрузка ковшей гравитационная, в быстроходных – центробежная;

- по расположению ковшей на тяговом органе: с расставленными (рис. 7.44 а, б) и сомкнутыми ковшами (рис. 7.44 в). Первые применяют для мелкофракционных грузов и часто выполняют быстроходными. Элеваторы с сомкнутыми ковшами – тихоходные с самотечной разгрузкой. Их применяют для подъема крупнокусковых и абразивных грузов; загрузка ковшей производится насыпанием.

| б) |

| а) |

| г) |

| д) |

| в) |

Рис. 7.44. Типы элеваторов

Ковшовые элеваторы имеют следующие технические показатели: производительность до 600 м3/ч, высота подъема до 50–60 м, скорость движения до 4 м/с и более для хорошо сыпучих грузов с применением специальных ковшей.

Ленточный элеватор (рис. 7.45) состоит из замкнутого тягового органа – ленты 3 (цепи), огибающего приводной 1 и натяжной 5 барабаны (или звездочки). К ленте или цепи прикрепляют ковши 2, которые загружаются насыпным грузом в нижней части элеватора 6, а разгружаются через окно 7 в верхней части элеватора. На нижнем барабане (звездочках) установлено натяжное устройство 4.

Рис. 7.45. Ленточный элеватор

Достоинства ковшовых элеваторов: малые габаритные размеры по сечению и в плане, подъем груза на значительную высоту (до 60 м), простота и надежность конструкции, сохранность транспортируемого груза, возможность обеспечения герметичности. Ковшовые элеваторы имеют ограниченную область применения. Их рационально использовать главным образом для подъема легких, не липких, хорошо сыпучих, не кусковых грузов. Кроме того, их применяют для совмещения операций транспортирования с технологическими процессами, например сушка у зерновых элеваторов.

Условием нормальной работы элеватора является правильный выбор формы и размеров ковшей, скорости их движения, размеров барабана и звездочек, формы и размеров головки – верхней и башмака – нижней части элеватора.

Ковши выбирают в зависимости от производительности элеватора и типа перемещаемого насыпного груза. Форма ковшей определяется способом разгрузки и характеристикой транспортируемого груза.

Для стационарных вертикальных ковшовых элеваторов общего назначения применяют ковши следующих типов (рис. 7.46): глубокие (рис. 7.46 а) с цилиндрическим днищем для сухих, хорошо сыпучих грузов; мелкие с цилиндрическим днищем для влажных, плохо сыпучих грузов; остроугольные (рис. 7.46 б) и скругленные (рис. 7.46 в) с бортовыми направляющими для тяжелых абразивных грузов; специальные ковши (рис. 7.46 г) для больших скоростей (элеваторы мукомольной промышленности). Ковши изготавливают сварными, литыми, клепаными. Передние кромки усиливают стальным листом из прочной износостойкой стали или наплавляют твердым сплавом.

Во избежание обратного хода при остановке груженого элеватора привод снабжают остановами или тормозами (для тяжелых элеваторов).

|

| |

| а) | б) | |

|

| |

в) г)

Рис. 7.46. Ковши элеватора: а) – глубокие с цилиндрическим днищем;

б) – мелкие с цилиндрическим днищем; в) – скругленные; г) – специальные

На элеваторах устанавливают ловители в случае обрыва цепи. В ленточных элеваторах ковши соединены канатами, которые удерживают их от падения при обрыве ленты. В приводах предусмотрена установка реле скорости, которое выключает электродвигатель при обрыве цепи или ленты.

От правильно выбранных способов загрузки и разгрузки элеватора в значительной степени зависит его работоспособность. Загрузка сухих, хорошо сыпучих пылевидных, зернистых и мелкокусковых грузов осуществляется чаще всего зачерпыванием. Крупнокусковые, твердые абразивные грузы, такие как руда, графит, известняк, крупнокусковой уголь и т. п., загружают непрерывным потоком непосредственно в ковши, так как зачерпывать такие грузы из башмака довольно трудно. Непосредственную загрузку применяют при малой скорости движения (до 1 м/с) в элеваторах и сомкнутыми ковшами.

Производительность элеватора в значительной степени зависит от способа разгрузки. При движении груженых ковшей через разгрузочный барабан (звездочки) они должны быть полностью опорожнены в разгрузочный патрубок.

Разгрузка ковшей (рис. 7.47) бывает центробежной (рис. 7.47 а), самотечной свободной (рис. 7.47 б), самотечной направленной (рис. 7.47 в). Центробежная разгрузка происходит под действием центробежной силы. Такую разгрузку применяют для мелкосыпучих грузов.

Самотечная свободная и направленная разгрузки осуществляются главным образом под действием сил гравитации на груз. Для свободного высыпания груза требуется отклонение ковшей (рис. 7.47, б). Так разгружаются плохосыпучие грузы. Скорость движения ковшей при этой разгрузке 0, –0,8 м/с.

а) б) в)

Рис. 7.47. Схемы загрузки и разгрузки элеватора: а) – центробежная; б) – самотечная свободная; в) – самотечная направленная

Транспортирующие машины без гибкого тягового органа

Конвейеры без гибкого тягового органа – винтовые, роликовые, вибрационные и др. – предназначены для транспортирования различных типов грузов на небольшие расстояния и характеризуются простотой, компактностью и надежностью конструкций.

I. Винтовые конвейеры и транспортирующие трубы

Винтовые конвейеры предназначены для транспортирования на небольшие расстояния пылевидных и зернистых насыпных грузов (цемент, известь, молотая глина, угольный штыб, гипс и т. п.), а также вязких и тестообразных грузов (бетон, мокрая глина и др.) в горизонтальном (реже в наклонном и вертикальном) направлении. Винтовые конвейеры в таких машинах, как растворо- и бетоносмесители непрерывного действия выполняют одновременно технологическую (перемешивание) и транспортную функции. Иногда их используют как питатели, например, в погрузочных и других машинах. По направлению транспортирования грузов винтовые конвейеры бывают горизонтальные и вертикальные.

Преимущества винтовых конвейеров: простота конструкции; несложное обслуживание; надежность в эксплуатации; герметичность – транспортирование грузов происходит в закрытом желобе, что обеспечивает защиту цехов от пылящих, газирующих и горячих материалов; небольшие габаритные размеры; разгрузка может осуществляться в любом месте конвейера.

Недостатки: дополнительное дробление хрупкого груза; повышенный расход энергии вследствие трения транспортируемого груза о желоб и лопасти винта; сравнительно небольшая производительность (до 200 м3/ч); малая длина транспортирования на один привод 30–40 м (до 75 м).

Винтовой конвейер (рис. 7.48) состоит из неподвижного желоба 7 с полуцилиндрическим днищем, вала 8 с укрепленным на нем винтом 9 и привода 1. Вал установлен в концевых подшипниках 2, 6. Так как вал большой длины, то его выполняют составным, и в местах соединения он поддерживается промежуточными подшипниками 4, подвешенными к поперечным планкам желоба. В одной из концевых опор винта установлен упорный подшипник, воспринимающий продольные усилия в винте. Желоб закрыт крышкой 3; в некоторых конструкциях предусмотрен песочный затвор. Насыпной груз подается через люк в крышке 5 и перемещается винтом по желобу к разгрузочным воронкам – промежуточной 10 или концевой 11, перекрытым шиберными затворами.

А-А

Рис. 7.48. Винтовой конвейер

Желоб состоит из отдельных секций длиной 2 и 4 м, изготовленных из листовой стали толщиной 3–6 мм.

По числу спиралей винты бывают одно-, двух- и трехзаходные с правым и левым направлением навивки. Производительность многозаходных винтов больше, чем однозаходных. Винты подразделяют (рис. 7.49) на сплошные (рис. 7.49 а), ленточные (рис. 7.49 б), фасонные (рис. 7.49 в) и лопастные (рис. 7.49 г). Применяются они в зависимости от вида транспортируемого насыпного груза.

Степень заполнения желоба для различных грузов показана на рис. 7.49 д.

Рис. 7.49. Конструкция лопастных винтов: а) – сплошные; б) – ленточные;

в) – фасонные; г) – лопастные; д) – степень заполнения желоба; е, ж) – направление движение груза

Направление движения груза в конвейере (рис. 7.49 е, ж) зависит от направления вращения винта и направления витков винта.

Сплошным винтом транспортируют сыпучие грузы (цемент, мел, сухой песок, гранулированный шлак), а ленточным винтом – мелкокусковые грузы (гравий, шлак негранулированный). Производительность здесь на 20–30 % меньше, чем со сплошным винтом. Тестообразные и мокрые грузы транспортируют фасонным или лопастным винтом. Винт состоит из отдельных секций длиной 1,5–3,0 м и устанавливается с одной стороны в упорный подшипник, а для реверсируемых конвейеров – с двух сторон. Стыки секций и винтов не должны совпадать. Диаметр конвейерного винта находится в пределах 100...800 мм. Привод редукторный и состоит из двигателя, редуктора, муфт.

Загрузка осуществляется через люк в крышке желоба. Разгрузка может производиться в различных точках по длине конвейера через шиберные затворы.

Редуктор привода соединен с валом винта уравнительной муфтой, а вал двигателя с редуктором – упругой муфтой. Желоб конвейера изготовлен из листовой стали толщиной 3–6 мм; для транспортирования абразивных и горячих (до 200 °С) грузов применяют чугунные желоба.

| Рис. 7.50. Горизонтально-вертикальный винтовой конвейер |

Для транспортирования некоторых сыпучих грузов (например, цемент) могут применять также вертикальные винтовые конвейеры (рис. 7.50) высотой до 15 м. Движение происходит за счет сил трения между грузом и кожухом, возникающих под действием центробежной силы. Для питания и подпора материала вертикального конвейера внизу устанавливают винтовой горизонтальный конвейер.

Для транспортирования некоторых сыпучих грузов (например, цемент) могут применять также вертикальные винтовые конвейеры (рис. 7.50) высотой до 15 м. Движение происходит за счет сил трения между грузом и кожухом, возникающих под действием центробежной силы. Для питания и подпора материала вертикального конвейера внизу устанавливают винтовой горизонтальный конвейер.

II. Инерционные конвейеры

По принципу действия инерционные конвейеры делятся на вибрационные, качающиеся конвейеры и метательные машины. Перемещение груза в них происходит под действием сил инерции.

В вибрационном конвейере желоб совершает колебания с высокой частотой (450–3000 кол/мин), и груз перемещается микроскачками с малой амплитудой (0,5–15 мм). В качающемся конвейере амплитуда значительно больше (10–150 мм), а частота меньше (40–400 кол/мин). Отличие между вибрационным и качающимся конвейерами заключается в характере перемещения груза: в первом случае груз отрывается от дна желоба и совершает микрополет, во втором – скользит по желобу. Качающиеся конвейеры обладают существенными недостатками: быстрый износ желоба и других деталей из-за трения груза; недостаточная надежность. Во многих случаях их заменяют другими типами конвейеров.

Вибрационные конвейеры находят все большее применение во многих отраслях производства вследствие малого износа, небольшого расхода энергии, возможности создания уравновешенных конвейеров, не передающих колебаний на фундамент. Они применяются в химической, металлургической, горнорудной промышленности, в машиностроении, в промышленности строительных материалов.

В герметически закрытых желобах можно транспортировать грузы с высокой температурой (500...700 °С и до 1000 °С), а также химически агрессивные грузы. По направлению транспортирования конвейеры бывают горизонтальные, наклонные и вертикальные.

Производительность до 400 м3/ч (для питателей до 3000 т/ч). Максимальная длина конвейера до 100 м. Максимальная скорость транспортирования 0,6 м/с – для кусковых, 0,2 м/с – для пылевидных грузов.

Схемы подвесных вибрационных конвейеров с электромеханическим приводом на подвесках показаны на рис. 7.51 а, на опорах – на рис. 7.51 б, с электромагнитным вибратором – на рис. 7.51 в.

Особенностью вибрационного конвейера является наличие упругих элементов (рессор, пружин, резиновых амортизаторов), осуществляющих направленное движение желоба.

Виброконвейеры устойчиво работают при загрузке их равномерным потоком груза. Особую группу конвейеров составляют вибрационные питатели (длина до 6–8 м).

В качестве приводов вибрационных конвейеров применяют инерционные, эксцентриковые, электромагнитные, поршневые (гидравлические и пневматические) вибраторы.

| в) |

| б) |

| а) |

Рис. 7.51. Вибрационный конвейер: а) – с электромеханическим приводом на подвесках; б) – на опорах; в) – с электромагнитным вибратором

В однотактном вибраторе якорь притягивается электромагнитом в одну сторону, а в другую он движется за счет упругих элементов. Схема однотактного электромагнитного вибратора приведена на рис. 7.52. Он состоит из якоря 1 электромагнита, прикрепленного к желобу 2 и соединенного с сердечником 5 упругими связями 3. Катушка 4 намотана на сердечник и питается от сети переменного тока через однополупериодный выпрямитель 6.

Возмущающая сила, приводящая систему в колебательное движение, появляется в результате возникновения переменного магнитного потока в воздушном зазоре электромагнита. Желоб колеблется с частотой 3000 кол/мин. Применяют эти вибраторы для небольших конвейеров и в питателях.

Рис. 7.52. Схема однотактного вибратора

Электровибрационный двухмассовый конвейер (рис. 7.53) состоит из двух труб 1, закрепленных с помощью рычагов 2 на стойках 4, которые опираются на раму 5, и привода 6, включающего эксцентрик 7, шатун 8 и амортизатор 9. Упругим элементом конвейера служат плоские рессоры 3. В длинных конвейерах устанавливают несколько приводов с электромагнитным вибратором, работающих синхронно.

Рис. 7.53. Двухтрубный вибратор

В вертикальном вибрационном конвейере (рис. 7.54) транспортирование груза происходит по колеблющейся винтовой поверхности вверх. Вибрационный конвейер-элеватор состоит из цилиндрического каркаса, снаружи (или на внутренней стороне) которого прикреплен спиральный желоб; привод сообщает конвейеру продольные и крутильные колебания, обеспечивающие подъем груза вверх по желобу. Вертикальные конвейеры выполняют опорной (рис. 7.54 а) и подвесной (рис. 7.54 б) конструкций. Высота подъема груза до 12 м, производительность до 40 т/ч, угол подъема спирали a = 4–10°.

а) б)

Рис. 7.54. Вибрационный конвейер-элеватор: а) – опорный; б) – подвесной

III. Роликовые конвейеры

Роликовые конвейеры применяют для перемещения штучных грузов (трубы, бревна, поддоны, контейнеры, ящики, прокат, слитки, плиты, отдельные детали и т. п.) в горизонтальном или наклонном (под небольшим углом) направлениях. Такие конвейеры часто применяют в производственных цехах для транспортирования деталей от одного рабочего места к другому в соответствии с технологией производства. Роликовые конвейеры в прокатном производстве являются основным типом конвейеров для транспортирования горячего проката. Роликовые конвейеры состоят из роликов, смонтированных на жесткой раме.

По конструкции ролики бывают (рис. 7.55): цилиндрические, двухконусные (для цилиндрических грузов) и конусные (для поворотных участков конвейера). Изготавливают ролики из толстостенных труб, а ролики тяжелого типа выполняют коваными.

|

|

|

| а) | б) | в) |

Рис. 7.55. Конструкция роликов: а) – цилиндрические; б) – двухконусные;

в) – конусные

Роликовые конвейеры подразделяют на приводные и неприводные (гравитационные).

Приводы конвейеров делятся на групповые (рис. 7.56 а) и индивидуальные (рис. 7.56 б) на каждый ролик. В первом случае вращение каждого ролика обеспечивается коническими передачами, установленными на трансмиссионном валу. Более совершенным является индивидуальный привод, состоящий из фланцевого двигателя с компактным редуктором.

а) б)

Рис. 7.56. Приводы конвейеров

Для обеспечения движения груза под действием собственного веса по неприводным роликам (рис. 7.57) гравитационные конвейеры устанавливают под углом 2–7°; при транспортировании мягких материалов угол достигает 12°. Скорость движения груза в конце конвейера зависит от угла наклона, характера груза, коэффициента трения и не должна превышать допустимых пределов с точки зрения сохранности грузов и безопасности работы. С целью экономии производственных площадей при большой высоте спуска груза применяют роликовые винтовые спуски.

Рис.7.57. Гравитационный конвейер

IV. Шагающие конвейеры

Шагающие конвейеры, созданные впервые в нашей стране, относятся к числу наиболее эффективных транспортных устройств циклического действия. Конвейеры перемещают штучные крупные грузы на один шаг вперед через равные промежутки времени вдоль линии технологического процесса производства.

Они обслуживают литейные, сборочные, механические и термические цехи машиностроительной, судостроительной, авиационной и других отраслей промышленности. Шагающие конвейеры устанавливают на уровне пола цеха и легко встраивают их в автоматические линии в условиях мелкосерийного и единичного производства.

В шагающих конвейерах груз передвигается в двух плоскостях: горизонтальной – возвратно-поступательное движение рабочего органа и вертикальной – подъем и опускание. Цикл движения состоит из четырех этапов: подъем рамы с грузом, рабочий ход, опускание рамы с грузом и обратный ход рамы без груза. В качестве привода принимают электромеханический, гидравлический и комбинированный.

В зависимости от назначения шагающие конвейеры имеют различные конструктивные исполнения. На рис. 7.58 приведена схема шагающего конвейера, в котором чередуются пилообразные неподвижные 1 и подвижные 2 пластины. Благодаря возвратно- поступательному движению подвижных пластин вверх и вниз изделия перемещаются относительно неподвижных пластин за каждый ход подвижных пластин.

Рис. 7.58. Схема шагающего конвейера

На рис. 7.59 показан конвейер с гидравлическими механизмами подъема 13 и перемещения рамы 2 посредством рычага 7. При движении поршня цилиндра 11 рейка 10, прикрепленная к штоку 9, приводит во вращение шестерню 8, на валу которой насажены шестерни 6, входящие в зацепление с рейками 5 и поднимающие раму 2 одновременно с горизонтальным перемещением по опорным роликам 4. При этом изделие 1 снимается с неподвижной рамы 3 и перемещается на один шаг вперед. От конечных выключателей хода поршня цилиндра штоковая полость подъемных цилиндров 13 переключается со слива на нагнетание жидкости и поршни, сжимая пружины 12, опускают раму 2 с изделием 1 на неподвижную раму 3. В конечном нижнем положении рама 2 включает конечный выключатель механизма перемещения и рабочая жидкость снова поступает в бесштоковую полость цилиндра 11. Цикл повторяется. Пружины 12 служат для подъема рамы при снятии давления в цилиндре.

Рис. 7.59. Шагающий конвейер

Загрузка и разгрузка шагающих конвейеров осуществляются кранами, погрузчиками или роликовыми конвейерами. Длина конвейеров доходит до 100 м, масса единичного груза – до 8 т, скорость перемещаемого груза – до 0,1 м/с.

Шагающие конвейеры обладают рядом преимуществ перед другими типами конвейеров. Например, использование их в литейном и сборочном цехах вместо тележечных способствует повышению производительности на 15–20 % при меньшей (в 1,6–2 раза) металлоемкости, резкому сокращению производственных площадей.

Дата публикования: 2015-07-22; Прочитано: 7149 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!