|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Очистка газов от пыли

|

|

Для улавливания пыли могут быть применены аппараты, действие которых основано на использовании различных способов сепарации частиц из газового потока. Рассмотрим принцип действия основных из них.[1]

В таблице 3 приведены некоторые характерные параметры сухих механических пылеуловителей, позволяющие провести их сравнительный анализ и оценить возможности при использовании в промышленной практике.[3]

Таблица 3 - Характерные параметры сухих механических пылеуловителей

| Тип пылеуловителя | Максимальная Производитель-ность | Эффективность пылеуловливания частиц различных размеров | Гидравлическое сопротивление,Па | Верхний предел температуры газов, °С |

| Осадительная камера | Определяется возможной площадью для размещения | >50 мкм (80 – 90 %) | 50—130 | 350-550 |

| Циклон | 10 мкм (50-80%) | 250—1500 | 350—550 | |

| Батарейный циклон | 5 мкм (90%) | 750—1500 | 350—550 | |

| Инерционный пылеуловитель | 2 мкм (00%) | 750—1500 | до400 °С |

Очистку газов от пыли под действием сил тяжести производят в пылеосадительных камерах (рисунок 8). Запыленный газ поступает в камеру 1, внутри которой установлены горизонтальные перегородки (полки) 2.

Рисунок 8 - Пылеосадительная камера:

1 — камера; 2 — горизонтальные перегородки (полки); 3 — отражательная перегородка; 4 — дверцы.

Под действием силы тяжести удается достаточно полно выделить из газа лишь крупные частицы пыли. Поэтому пылеосадительные камеры используют только для предварительной, грубой очистки газов, содержащих частицы пыли относительно больших размеров (>100 мкм). Степень очистки газа от пыли в этих аппаратах обычно не превышает 30-40%. В настоящее время пылеосадительные камеры ввиду их большой громоздкости и сравнительно малой эффективности вытесняются другими аппаратами, в которых применяются более совершенные способы очистки газа[5] и применяются только в качестве аппаратов предварительной очистки, особенно при высокой начальной концентрации пыли.

Основные достоинства осадительных камер заключаются в простоте конструкции, низкой стоимости, в небольших расходах энергии и в возможности улавливания абразивной пыли. Кроме того, работа камер не подвержена влиянию температуры и обеспечивает улавливание пыли в сухом виде. Однако для достижения высокой эффективности при улавливании относительно мелкой пыли необходимы очень громоздкие камеры.

При проектировании осадительных камер необходимо обращать внимание на равномерное распределение газового потока по сечению камеры. Для этой цели устанавливаются диффузоры или газораспределительные решетки.[3]

Процессы осаждения, происходящие в пылевых камерах, наблюдаются и в горизонтальных газоходах. Однако в этих условиях осаждение пыли в большинстве случаев нежелательно, поэтому скорости в газоходах принимают значительно более высокими (18—20 м/с), чтобы обеспечить турбулентный режим движения и унос даже крупных частиц, а также экономию металла при изготовлении газоходов.[4]

Пылевые камеры и газоходы в условиях электролизных цехов мало применимы, так как для снижения скорости отходящего газа пришлось бы резко увеличивать диаметр газоходов, а при больших скоростях в пылевых камерах и газоходах могут оседать только крупные частицы, что приведет к невысокой степени очистки отходящего газа. [1]

Использование центробежной силы положено в основу конструкции циклонов, являющихся одним из наиболее распространенных типов пылеулавливающих устройств, применяемых для очистки газов от пыли крупностью более 5 мкм. Корпус циклона выполнен в виде вертикально расположенного цилиндра, нижняя часть которого заканчивается конусом (рисунок 9).

Для подвода газа в верхней части корпуса имеется патрубок прямоугольного сечения, расположенный тангенциально (по касательной) к поверхности цилиндра. Очищенные газы выходят из циклона через вертикальную трубу круглого сечения, расположенную соосно по отношению к корпусу.

Поток запыленных газов при входе в циклон начинает вращаться в пространстве между цилиндрической поверхностью корпуса и центральной выходной трубой, образуя внешний вращающийся вихрь. При этом центробежной силой частицы пыли отбрасываются к стенкам цилиндрической части циклона. Внешний вихрь, опускаясь к конической части циклона, меняет направление и движется вверх, образуя внутренний вихрь. Частицы пыли, достигшие стенок циклона, перемещаются в нижнюю коническую часть и выносятся через пылеотводящий патрубок.

Циклоны выпускаются серийно на специализированных предприятиях, их конструкции унифицированы. Задача технолога состоит в выборе циклона нужного типоразмера для обеспечения заданной степени очистки газа с учетом его объемного расхода и дисперсного состава пыли. Наиболее распространены циклоны конструкций Научно-исследовательского института очистки газов (НИИОГАЗ), Ленинградского института охраны труда (ЛИОТ) и Свердловского института охраны труда (СИОТ).

|

Рисунок 9 - Схема работы циклона:

1 — вход газа; 2 — уловленная пыль; 3 — выход газа

Циклоны обеспечивают удовлетворительную степень очистки газов от крупных частиц пыли; например, степень улавливания пыли размером 100 мкм составляет 91 — 98 % (в зависимости от типа и диаметра корпуса циклона), частицы с размером 10 мкм улавливаются на 70—90 %, а мелкие фракции пыли размером 5 мкм — не более чем на 40—65 %. Температура газа может превышать 400°С, при этом, однако, внутреннюю поверхность циклона необходимо футеровать огнеупорным кирпичом, а выходную трубу изготовлять из жаропрочной стали или керамики. При умеренной температуре газов (около 100°С) эта температура должна быть выше точки росы, для чего корпус циклона покрывают теплоизоляцией. Циклоны работоспособны как под разрежением, так и под давлением газа до 2,5 кПа. При большем давлении или разрежении необходимо обеспечить герметичность циклона для предотвращения подсосов или утечки газа.[2]

Циклонные аппараты благодаря дешевизне и простоте устройства и обслуживания, сравнительно небольшому сопротивлению и высокой производительности являются наиболее распространенным типом сухого механического пылеуловителя. Циклонные пылеуловители имеют следующие преимущества:

1) отсутствие движущихся частей в аппарате;

2) надежное функционирование при температурах газов вплоть до 500°С без каких-либо конструктивных изменений (если предусматривается применение более высоких температур, то аппараты можно изготовлять из специальных материалов);

3) возможность улавливания абразивных материалов при защите внутренних поверхностей циклонов специальными покрытиями;

4) пыль улавливается в сухом виде;

5) гидравлическое сопротивление аппаратов почти постоянно;

6) аппараты успешно работают при высоких давлениях газов;

7) пылеуловители весьма просты в изготовлении;

8) рост запыленности газов не приводит к снижению фракционной эффективности очистки.

Правильно спроектированные циклоны могут эксплуатироваться надежно в течение многих лет.[3]

Циклоны не могут быть использованы в условии электролизного цеха из-за большого объема отходящих газов. Кроме того, циклоны эффективно отделяют только крупные частицы (более 10 мкм). Тем не менее эти аппараты достаточно успешно работают в цехах анодной массы для очистки пыли в отходящих газах от прокалочных печей. При этом значительная часть мелкой пыли не улавливается.[1]

Для обеспечения большой производительности циклоны объединяют в группы по 2... 8 элементов при прямоугольной компоновке и до 14 элементов при круговой. Циклоны в группе работают параллельно, имея общие входной и выходной газоходы и бункер для пыли.[2]

|

Рисунок 10 - Группа из четырех циклонов НИИОГАЗ:

1 — входной патрубок; 2 — камера обеспыленных газов; 3 — кольцевой диффузор; 4 — циклонный элемент; 5 — бункер; 6 — пылевой зaтвop.

При больших расходах очищенных газов применяют групповую компоновку аппаратов (рисунок 10). Это позволяет не увеличивать диаметр циклона, что положительно сказывается на эффективности очистки.

Группу аппаратов обычно составляют из цилиндрических циклонов НИИОГАЗ. Она имеет общий коллектор загрязненных газов, общий сборник очищенных газов и общий пылевой бункер. Отвод очищенных газов от циклонов группы выполняют либо через улитки, устанавливаемые на каждом циклоне и объединяемые общим коллектором, либо непосредственно через общий коллектор. Применение выходных улиток уменьшает общую высоту группы.

Иногда в группу (батарею) объединяют большое число маленьких циклонных элементов, так называемых мультициклонов. Снижение диаметра циклонного элемента Du в этом случае преследует цель увеличения эффективности очистки, которая несколько возрастает с уменьшением Du. Батарея мультициклонов показана на рисунке 11.[3]

В батарейном циклоне сгруппированы в общем корпусе циклонные элементы небольшого диаметра — 100, 150 или 200 мм. Батарейный циклон имеет общую верхнюю камеру, через которую вводится очищаемый газ, среднюю газораспределительную камеру и нижнюю камеру, представляющую бункер для пыли. Вращательное движение потоку газов на входе в циклонный элемент придает наличие направляющего аппарата в виде винтовой поверхности (рисунок 11, а) или розетки (рисунок 11, б) с несколькими лопастями. В результате размеры батарейного циклона в плане меньше, чем группы из обычных циклонов того же диаметра.

Рисунок 11 - Мультициклоны:

а, б — направляющие аппараты мультициклона в виде винта и розетки соответственно: 1— корпус; 2 — направляющий аппарат; 3 — патрубок;

в — общий вид мультициклона: 1 — патрубок; 2 — распределительная камера; 3 — патрубок для выхода газа; 4 — верхняя камера; 5 — коллектор; 6 — циклонный элемент; 7 — направляющий аппарат.

Батарейные циклоны имеют большую производительность при достаточно высокой степени улавливания пыли с размером частиц более 5 мкм. Вместе с тем необходимо обеспечить равномерное распределение потока газа по циклонным элементам.[2]

Работа инерционных пылеуловителей основана на возникновении сил инерции, приложенных к частицам пыли, при резком изменении направления движения газового потока, несущего пыль.

Жалюзийные пылеуловители (рисунок 12), основным элементом которых является жалюзийная решетка, расположенная под углом к направлению газового потока, применяются наиболее часто. Решетка состоит из ряда наклонно установленных пластин. Огибая пластины, струи газа резко изменяют направление движения, проходят на другую сторону решетки и движутся в прежнем направлении.

Неочищенные газы

Газы, обогащенные пылью

Рисунок 12 - Жалюзийный пылеуловитель:

1 — короб; 2 — ребра; 3 — кольца

Частицы пыли, встречаясь с пластинами решетки, стремятся сохранить по инерции первоначальное направление движения, не огибают пластину, а отражаются в сторону, противоположную движению газов, опять поворачивают по направлению газового потока, ударяются о следующую пластину и т. д.

В результате газы, прошедшие через решетку, очищаются, а газы, оставшиеся по другую сторону решетки, обогащаются пылью. Эта часть газового потока, около 10 % от всего объема, направляется для дальнейшей очистки.

Эффективность очистки газов в инерционных пылеуловителях ниже, чем в циклонах. Гидравлическое сопротивление этих аппаратов составляет 10—50 мм вод. ст. Оптимальная скорость газового потока составляет 10—15 м/с, температура газа допускается до 600 °С.[2]

На степень очистки влияет скорость движения газов, отсасываемых в циклон. Для того, чтобы в циклон было отведено возможно больше пыли, эта скорость должна быть не меньше скорости газов при подходе к решетке. Гидравлическое сопротивление решетки составляет 100—500 Па.

Недостатками жалюзийного пылеуловителя являются: износ пластин решетки при высокой концентрации особенно крупной пыли и возможность образования отложений при охлаждении газов до точки росы.[3]

Область применения ограничивается предварительной очисткой газов с частицами пыли крупнее 20 мкм.[2] Этот аппарат широко применяется для предварительной очистки газов перед циклонами или рукавными фильтрами.[3]

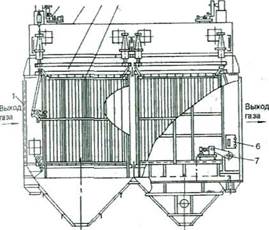

Электрофильтры — аппараты для отделения пыли в электростатическом поле широко применяют для улавливания пыли и тумана любых размеров, в том числе и менее 1 мкм. Эффективность улавливания пыли в таких электрофильтрах весьма высока и достигает 99% даже при очистке газов, нагретых до 450—500°С и высоком содержании сернистого ангидрида и других газов. Электрофильтры широко используются в алюминиевом производстве. Общий вид наиболее распространенною электрофильтра УГМ-2-7 представлен на рисунке 13.

Рисунок 13 - Электрофильтр типа УГМ-2-7:

1 — газораспределительная решетка, 2— механизм встряхивания коронирующих электродов; 3 — корпус; 4— осадительный электрод; 5 — коронирующий электрод; 6 — люк; 7— механизм встряхивания осадительных электродов; 8— коробка подвода тока

На НКАЗе в настоящее время установлен электрофильтр ПГДС 2x20 горизонтальный, двухсекционный, двухпольный с S-образными осадительными электродами, состоит из следующих узлов:

- корпуса электрофильтра. Активное сечение 20м2.

- газораспределительной системы.

- системы коронирующих электродов - 20 штук.

- системы осадительных электродов - 24 шт.

Очистка газа от пыли протекает следующим образом:

Содержащий взвешенные частицы газ проходит через неоднородное электрическое поле, создаваемое двумя разноименными заряженными электродами, с большой разностью потенциалов. На поверхности коронирующего электрода напряженность электрического поля при определенной величине приложенного напряжения образует «коронный» разряд. В зоне «короны» происходит ударная ионизация газа с образованием большого количества ионов катионов. Под действием электрического поля, частицы поля получают заряд. Заряженные частицы притягиваются к противоположно заряженному электроду и осаждаются на его поверхности.

В цветной металлургии нашли широкое применение методы улавливания пыли, основанные на фильтрации газа через пористые материалы: кокс, кварц, фильтровальные ткани. Типичным аппаратом этого типа являются рукавные фильтры, в которых используются ткани из различных волокон: шерстяных, хлопковых, синтетических и стеклянных. Применяются также и нетканые материалы, такие как фетр и войлок. Характеристики фильтровальных тканей, наиболее широко применяемых на практике, приведены в таблице 4.[2]

Таблица 4 - Ткани для рукавных фильтров цветной металлургии

| Вид ткани | Артикул | Химическая стойкость | Максимальная рабочая температура, °С | |

| к щелочам | к кислотам | |||

| Чистошерстяная | ЧШ-21 | Низкая | Удовлетвори-тельная | |

| Смешанная (70 % шерсти, 30 % капрона) | ЦМ-83 | Низкая | Ухудшенная | |

| 100 %-ный нитрон | НЦМ | Удовлетвори-тельная | Хорошая | |

| 100 %-ный лавсан | ЦНИХБИ | То же | То же | |

| 100 %-ное стеклянное волокно | ТССНФ(О) | То же | То же |

Тканевые материалы представляют собой переплетения нитей диаметром 300—700 мкм. В случае специальной обработки — ворсования на поверхности ткани образуется ворс из перепутанных между собой волокон. Продольные нити называют основой, а поперечные — утком. Характер переплетения основы и утка может быть различным.

В условиях работы технологических фильтров для газов на металлургических заводах к тканям предъявляют следующие требования:

1) термостойкость, достаточная для работы в условиях температур отходящих газов металлургических агрегатов;

2) химическая стойкость по отношению к агрессивным компонентам, присутствующим в отходящих газах металлургических агрегатов;

3) механическая прочность по отношению к истиранию и

многократным изгибам во время регенерации тканей, а также стабильность размеров при рабочих условиях;

4) высокая пылеемкость при фильтрации и способность удерживать при регенерации часть пыли, обеспечивающая достаточно высокую эффективность после регенерации;

5) сохранение максимальной воздухопроницаемости в запыленном состоянии;

6) минимальное влагопоглощение и способность к легкому

удалению накопленной влаги (малая гигроскопичность);

7) умеренная стоимость.

Фильтрующих материалов, полностью удовлетворяющих всем перечисленным требованиям, нет. Поэтому каждую ткань используют в наиболее благоприятных для нее условиях.

Выбор вида ткани определяется в основном температурой, а также влагосодержанием и агрессивными свойствами газового потока, сроками службы ткани в рабочих условиях и стоимостью ткани.

Волокна фильтровальной ткани или иных фильтрующих материалов образуют пространственную решетку, через которую проходит поток очищаемого газа. Механизм улавливания частиц пыли основан не на отсеивающем действии фильтровального материала, как это происходит при просеивании порошков через сита. Фильтр способен задерживать частицы, размеры которых значительно меньше размера пор.

Запыленный газовый поток несет частицы разного размера. Проходя слой фильтрующего материала, например ткани, газовый поток встречает на пути волокна и изменяет свое направление, обтекая их.

Крупные частицы при этом отклоняются от направления потока под действием сил инерции и могут столкнуться с волокнами ткани, подойдя к ним настолько близко, что прилипнут к ним.

У мелких частиц сила инерции мала, поэтому они продолжают следовать за газовым потоком, огибая волокна. Однако, чем меньше масса и размер частицы пыли, тем больше она подвержена влиянию сил броуновского движения, под действием которых частица движется в случайном направлении и может столкнуться с волокном, прилипая к его поверхности. При значительной турбулентности газового потока осаждению частиц способствуют также вихревые потоки. Движение потока газа через ткань приводит к появлению электростатического заряда на поверхности волокон и частиц пыли. Знак и величина заряда зависят от свойств волокон и частиц пыли. Наличие заряда на поверхности волокон и частиц пыли также способствует улавливанию частиц пыли.

В начальный момент фильтрования, когда ткань чистая, преобладают указанные причины осаждения пыли и формируется первичный слой осадка на фильтре. При этом размер пор уменьшается, и в дальнейшем возможно улавливание пыли, основанное на отсеивающем эффекте, когда размер пор уменьшится и станет меньше размера частиц. Эффективность очистки при этом возрастает, но вместе с этим растет и гидравлическое сопротивление фильтра. Для обеспечения длительной работы фильтра необходимо периодически удалять уловленную пыль, т. е. регенерировать фильтровальный материал. Интервал времени между циклами фильтрования и регенерации может быть от 3 - 4 мин до нескольких часов. Для регенерации проводят обратную продувку либо встряхивают фильтровальную ткань.

В цветной металлургии наиболее широко применяются рукавные фильтры (рисунок 14), в которых фильтрующим элементом служит бесшовный рукав из фильтроткани диаметром 125 - 300 мм (наиболее часто 220мм). Рукава группируют в плане прямыми рядами или в шахматном порядке и подвешивают вертикально в корпусе фильтра. Длина рукавов обычно составляет от 2 до 4м и ограничена размерами корпуса по высоте.

Рисунок 14 - Рукавный фильтр:

а — поперечный разрез; б — продольный разрез;

1 — корпус; 2 — площадка для облуживания; 3 — распределительная решетка; 4 — бункер; 5 — затвор; 6 — общий бункер; 7 — шнек; 8 — коллектор чистого газа; 9, 17 — пневмоцилиндры клапанов; 10 — пневмоцилиндр встряхивающий; 11, 15 — клапаны; 12 — подвеска рукавов; 13 — рукав; 14 — затвор.

Поверхность фильтрования одного рукава около 2м2, а общая поверхность фильтрования зависит от числа параллельно работающих рукавов в фильтре и достигает 280 - 560м2 для фильтров типа РФГ. Выпускаются также укрупненные рукавные фильтры конструкции института Гинцветмет типа УРФМ с площадью фильтрации до 2300м2. Принципиальных отличий в конструкции фильтров РФГ и УРФМ нет.

Поток газа направляют в нижнюю часть рукавов, верхний конец которых заглушён и подвешен к устройству для встряхивания и регенерации. Корпус фильтра разделен внутри на секции, в нижней части которых имеются бункеры для сбора пыли. Регенерация фильтров осуществляется механическим встряхиванием и обратной продувкой.[2]

При малых скоростях фильтрации запыленного газа через тканевые фильтры можно добиться высокой степени очистки газов (до 99%).

Тканевые фильтры находят широкое применение в электролитическом производстве алюминия для сухой очистки отходящих газов не только от пыли, но и фторсодержащих соединений.[1]

Дата публикования: 2015-07-22; Прочитано: 2697 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!