|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Метод вакуумной инфузии

|

|

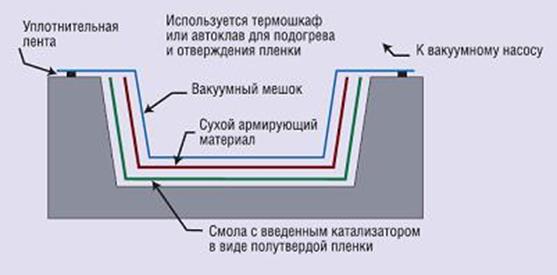

Процесс вакуумной инфузии смолы - это технология, при которой смола подаётся на ткань с помощью вакуума. Сухой пакет материалов укладывается в матрицу. Прежде чем вводить смолу, конструкция герметично накрывается вакуумной плёнкой или помещается в вакуумный мешок. После этого к ней подсоединяется вакуумный насос. Как только достигнут вакуум, необходимый в зависимости от выбранного типа смолы и рекомендации производителя, смола с введенным в нее отвердителем, подаётся на ткань через подсоединённую трубку, опущенную в ёмкость со смолой, рис.9.

Рис. 9 Схема создания ПКМ методом инфузионного формования

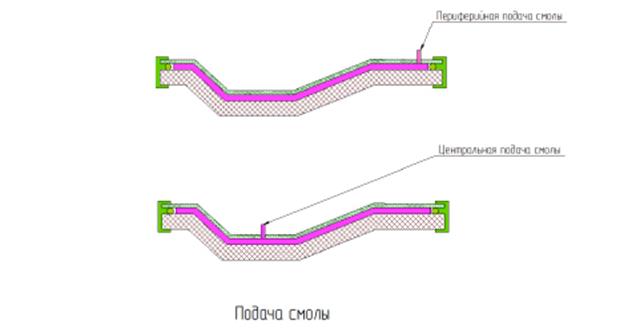

Не маловажным является место ввода смолы. Возможны два варианта, рис.10. Первый предполагает ввод смолы в центр изделия. Второй - с периферийной его части. Для получения качественного изделия используют второй метод. Это позволяет смоле лучше войти в материал и течь по нему.

Рис. 10. Регулирование системы подачи смолы

Рис. 10. Регулирование системы подачи смолы

Соотношение волокна и смолы, достигнутое в процессе вакуумной инфузии, лучшее, чем результаты типичной ручной пропитки, комбинированной с последующим вакуумным откачиванием, производимым после нанесения смолы. Сама по себе смола очень хрупкая, поэтому любой избыток смолы значительно ослабляет деталь. Результат откачивания зависит от разных переменных, включая давление, тип смолы и продолжительность процесса.

Преимущества технологии вакуумной инфузии:

§ Позволяет автоматизировать производство, что уменьшает случайный характер вмешательства человека

§ Сокращает и контролирует количество используемого сырья

§ Снижает влияние материла на экологию

§ Улучшает условия труда

§ Позволяет создавать относительно прочные изделия, за счет лучшей пропитки.

§ Относительно дешевое оборудование

Процесс вакуумной инфузии имеет и ряд недостатков, требующих определенных расчетов.

§ Большой разброс в свойствах материала

§ Внутренние воздушные пустоты

§ Изменения вязкости смолы в процессе пропитки

§

Предполагают, что смола, заполняющая пространство армирующего материала, подчиняется закону Дарси (течение жидкости в пористой среде).

Течение смолы через армирующий наполнитель моделируется законом Дарси, который устанавливает линейное отношение между скоростью потока и градиентом прикладываемого давления. С учетом гравитационных сил, которые необходимо учитывать при моделировании вакуумной инфузии крупногабаритных изделий, закон Дарси записывается следующим образом:

где k – эффективная проницаемость наполнителя, м2

µ – динамическая вязкость связующего, Па*с;

ρ – плотность связующего, кг/м3

g – вектор ускорения свободного падения, м/с

wх – вектор скорости движения связующего в пористой среде, м/с;

P – давление, Па.

В уравнение движения, описывающее течения связующего сквозь армирующий наполнитель входит вязкость связующего µ, которая в процессе термического отверждения композитов на основе термореактивных связующих может быть представлена уравнением в виде температурной зависимости Аррениуса. Она в значительной мере зависит от температуры и степени отверждения и содержит реологические характеристики системы связующее–наполнитель: энергию активации вязкого течения Eµ(β), эффективную или структурную составляющую вязкости связующего при отверждении µ(β), а также коэффициент проницаемости наполнителя kтк или впитывающего материала kвс, которые можно определить экспериментально.

Из приведенных характеристик µ(β) и Eµ(β) являются функциями степени отверждения, две других – kтк, kвс – константами.

В результате вводится только минимальное количество смолы, необходимое на пропитку изделия. Это снижает вес, повышает прочность и улучшает соотношение волокон и смолы.

Данная технология широко применяется на практике не только в формостроении, но и при изготовлении непосредственно конечных изделий в кораблестроении, ветроэнергетике, автомобилестроении, в частности при тюнинге.

Несмотря на то, что время подготовки не ограничено, она достаточно сложная. Необходимо сделать подвод вакуума и входы смолы, а также разведение смолы по изделию. Размещение вакуумных и смоляных линий на разных деталях производится по-разному, и нет единой методики по их установке. Эти решения должны быть приняты до выкладки армирующего вещества в оснастку. Неверные расчеты могут привести к порче изделия.

Дата публикования: 2015-07-22; Прочитано: 2202 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!