|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

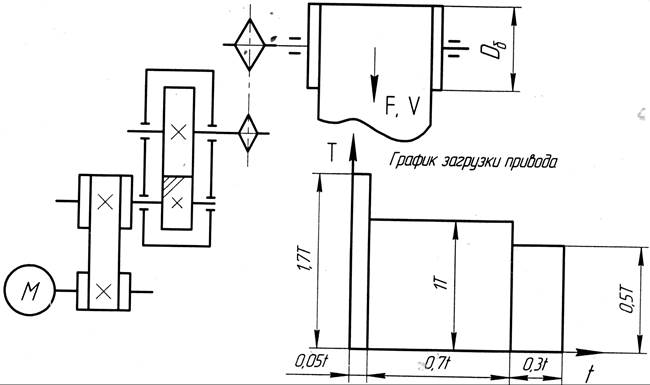

Задание 3. Спроектировать привод ленточного конвейера, включающий в себя электродвигатель, клиноременную передачу

|

|

Спроектировать привод ленточного конвейера, включающий в себя электродвигатель, клиноременную передачу, цилиндрический редуктор с косозубыми зубчатыми колесами и цепную передачу.

Заданы: график загрузки привода, окружная нагрузка на барабане Ft, скорость движения ленты конвейера V, и диаметр Dб. Численные значения для 0 варианта равны:

Ft=8 кН

V= 1,3 м/с

Dб=360 мм.

В расчете необходимо подобрать электродвигатель, провести кинематический и силовой расчет привода, выполнить проектный и проверочный расчет передач, приближенный расчет и конструирование валов редуктора, выполнить уточненный расчет ведомого вала, подобрать подшипники для валов привода.

По результатам расчетов выполнить:

1. Пояснительную записку;

2. Общий вид привода - формат А1;

3. Сборочный чертеж редуктора – формат А1;

4. Рабочие чертежи деталей (зубчатого колеса, ведомого вала, крышки подшипника, шкива и звездочки)- формат А1.

|

ЛИТЕРАТУРА

1. Бородин Н.А., Борисов С.А. Детали машин. Пособие к выполнению курсового проекта. – М.: МГТУ ГА, 2002.

2. Иванов М.И. Детали машин. - М.: Высшая школа,1984 г.

3. Дунаев П.В. Конструирование узлов и деталей машин. - М.:Высшая школа, 2003 г.

4. Устюгов И.И. Детали машин. М.: Высшая школа,1981 г.

5. Решетов Д.Н. Детали машин. – М.: М.: Машиностроение, 1987.

6. Чернавский С.А., Ицкович Г.М. Проектирование механических передач.- М.: Машиностроение, 1976.

7. Шейнблит А.Е. Курсовое проектирование деталей машин. М.: Высшая школа,1991 г.

1. Кинематический расчет Редуктора

1.1. Подбор электродвигателя

Мощность двигателя номинальная должна быть больше Рдв ≥ Р1,

где Р1 – мощность на входном (быстроходном) валу.

Мощность на выходе

Общий КПД привода

,

,

где ηц – КПД цепной передачи; η3 - КПД зубчатой передачи;

ηр – КПД ременной передачи; ηоп – КПД опор приводного вала.

η3 = 0,97, беру для для шевронной передачи;

ηр = 0,96; ηоп = 0,99; ηц = 0,95

ηобщ = 0,95 · 0,97 · 0,99 · 0,96 = 0,875

Требуемая мощность электродвигателя

Требуемую частоту вращения вала электродвигателя вычислим, подставляя в формулу для ηэ.тр средние значения передаточных чисел из рекомендуемого диапазона для цепной, ременной и одной зубчатой передач.

,

,

где  = 6·104 · 1,5 / 3,14 · 400 = 71,65 об/мин

= 6·104 · 1,5 / 3,14 · 400 = 71,65 об/мин

иц, ир – берем по табл. 1.2 [ 3].

иц = 2,25

ир =6.

По табл. 24.9 [ 3] подбираем двигатель:

АИР 160 S2/2910, Р = 15 кВт; n =2910 об/мин

1.1. Кинематический расчет редуктора

1.2.1. Определение передаточного числа привода

,

,

где пв – частота вращения приводного вала или тихоходной ступени.

1.2.2. Определение передаточных чисел ступеней привода

Передаточное отношение цепной передачи иц = 2,25.

Тогда передаточное число редуктора

.

.

1.2.3. Определение частоты вращения валов редуктора

пэ = 2910 об/мин

Частота вращения выходного вала при наличии цепной передачи:

пвых = пВ · иц = 71,65 · 2,25 = 161,21 об/мин

Частота вращения входного вала:

пвх = пвых· иред = 161,21 · 6 = 967,275 об/мин

Частота вращения расчетная вала электродвигателя:

пэрасч = пвх · ир = 967,275 ·3 = 2901,825≈ 2901,825 об/мин

Разница с заданной частотой вращения допустима, и её можно не учитывать в расчете.

1.3. Определение вращающихся моментов на валах

Вращающийся момент на приводном вале

ТВ = 10-3 · FT · Dб /2 = 10-3 · 8 · 10-3 · 400/2 = 1600 Н·м

Вращающийся момент на ведомом валу колеса:

Н∙м,

Н∙м,

Момент на валу шестерни ведомого вала:

Н∙м.

Н∙м.

Вращающийся момент на входе в привод:

Н·м.

Н·м.

1.4. Расчет срока службы приводного устройства

Общее календарное время работы привода

t = 24 · Ксут · 356 · Кгод · L

По условию задания коэффициенты Ксут, Кгод не даются.

Срок службы редуктора назначаем 20000 часов.

2. Расчет зубчатой косозубой передачи

2.1. Определение межосевого расстояния передачи

Основным видом повреждения зубов зубчатых передач является усталостное выкрашивание поверхностного слоя зубов, поэтому проектный расчет передач выполняют на контактную выносливость поверхности зубов.

Проверочный расчет выполняют на выносливость зубов при изгибе.

2.1.1. Определение допускаемых напряжений

Выбираем для зубчатых колес сталь 40х (поковка). Назначаем термообработку - улучшение с твердостью зубьев колес 240 НВ и шестерен 260 НВ.

Предел контактной выносливости поверхности зубьев [ 1 ]:

колеса:  МПа.

МПа.

шестерни:  МПа.

МПа.

Допускаемое контактное напряжение:

.

.

Коэффициент долговечности:  ,

,

где  - базовое число циклов на кривой контактной усталости, принимаем 1,5∙107 циклов.

- базовое число циклов на кривой контактной усталости, принимаем 1,5∙107 циклов.

- число циклов (оборотов вала) за заданный срок службы (ресурс) редуктора t час.

- число циклов (оборотов вала) за заданный срок службы (ресурс) редуктора t час.

Эквивалентное число циклов нагружения зубьев при расчете на контактную прочность.

Для шестерни Н1 , n1Т = 967,275 об/мин.

Для колеса Н2

Для колеса Н2

.

.

;

;

.

.

Так как  >

>  , принимаем

, принимаем  =1. Коэффициент запаса для зубчатых колес с однородной структурой материала SH принимаем равным 1,1. [ 3, стр.13]

=1. Коэффициент запаса для зубчатых колес с однородной структурой материала SH принимаем равным 1,1. [ 3, стр.13]

Допускаемые контактные напряжения:

для колеса  МПа;

МПа;

для шестерни  МПа.

МПа.

Для передачи с косозубыми колесами принимают доп. напряжение:

МПа

МПа

Допускаемые напряжения изгиба:

.

.

Коэффициент долговечности  =1, так как базовое число циклов меньше числа циклов (оборотов вала) за ресурс

=1, так как базовое число циклов меньше числа циклов (оборотов вала) за ресурс  . Коэффициент запаса прочности:

. Коэффициент запаса прочности:  [ 1 ].

[ 1 ].

Предел выносливости зубьев при изгибе:

.

.

Для колеса  МПа.

МПа.

Для шестерни  МПа.

МПа.

Принимаем для расчета на изгиб значение допускаемого напряжения изгиба по материалу колеса, как более слабого:

= 247 МПа.

= 247 МПа.

2.1.2. Определение межосевого расстояния передачи из условия контактной выносливости активных поверхностей зубьев

,

,

где Т1= Твх – значение момента, передаваемое шестерней; Твх = 129,89 Н·м.

и Т = 6

ψва = 0,315, принимаем 8-ю степень точности, т.к. V≤ 10 м/с.

к Н = 1,19 при НВ < 350 НВ

мм

мм

Принимаем межосевое расстояние аw =224 мм из второго ряда [4].

2.2. Определение норм. модуля, чисел зубьев и угла их наклона, делительных диаметров колес и их ширины [ 1 ]

т Н = (0,01…0,02) · а w = (0,01…0,02) · 224 = 2,24…4,48

Принимаем т Н = 3,0 мм.

Угол наклона зубьев косозубой передачи принимаем ß = 12º.

Уточняем число зубьев:

Для шестерни:

- округляем до 21.

- округляем до 21.

колеса

Принимаем z1 =21; z2 = 125.

Уточняем угол:

, β=12,12 град.

, β=12,12 град.

Делительные диаметры колес

шестерни  мм

мм

колеса  мм.

мм.

Межосевое расстояние:  .

.

Уточняем передаточное отношение

.

.

, что допустимо.

, что допустимо.

Ширина колеса:  мм, примем 71 мм, тогда для шестерни - 75 мм.

мм, примем 71 мм, тогда для шестерни - 75 мм.

Остальные размеры колес принимаем при их конструировании по рекомендации [ 3 ].

По формулам находим диаметры вершин зубьев и впадин шестерни и колеса

Колеса:

Уточняем окружную скорость:

м/с.

м/с.

Можно принять 8-ю степень точности по табл.2 [4]

2.3. Определение сил, действующих в зацеплении

Окружная сила:  Н·м

Н·м

Радиальная сила:  Н.

Н.

Осевая сила Fa:  .

.

2.4. Проверочный расчет зубьев на выносливость при изгибе

Принимаем при 8-й степени точности передачи, твердости поверхностного слоя зубьев меньше 350 НВ.

КF = КFV · КFβ · КFα, при расчете КFβ, КFα – можно не учитывать [3, стр. 22].

8-я степень точности: ≤ 350 НВ;

К0Fβ =1,05.

КFβ = 0,18+0,82 К0Fβ= = 0,18+0,82∙1,05=1,041;

КFα =1 + А(ncт-5)=1+0,25(8-5)=1,75 для 8-й степени точности.

КF =1,13∙1,041∙1,75=2,05.

Для шестерни

YF1 =4,06

YF1 =4,06

Для колеса

YF2 = 3,59.

YF2 = 3,59.

Значение коэффициента, учитывающего угол наклона зубьев:

Шестерня

МПа < [

МПа < [  ] F

] F

Условие выполняется

Колесо

МПа < [

МПа < [  ] F

] F

Прочность зубьев на изгиб обеспечена.

3. предварительный расчет валов редуктора

Предварительный расчет валов выполняется на кручение при пониженных значениях допускаемых напряжений

, где

, где  ; [ τ ] = 20…30 МПа

; [ τ ] = 20…30 МПа

Диаметр выходного конца быстроходного (ведущего) вала:

мм,

мм,

по ряду Ra40 принимаем  мм.

мм.

Целесообразно ведущий вал сделать заодно с шестерней.

Диаметр выходного конца ведомого вала

мм.

мм.

Принимаем 53 мм.

4. расчет цепной передачи

Расчет проводится по методике изложенной в [4].

Исходные данные:

Ft=8 кН

V= 1,5 м/с

Dб=400 мм.

Твых =756,3 Нм;

Тв =1600 Нм;

nв=71,65 об/мин;

nвых=161,21 об/мин.

uц=2,25.

1. Выбор типа цепи.

Цепная передача является последнее ступенью привода, поэтому при небольшой скорости движения она будет нагружаться значительно. Выбираем приводную роликовую цепь.

2. Выбор числа зубьев. По таблице П18 [4] выбираем число зубьев меньшей звездочки. При i=uц =2,25 рекомендуется z1=30…32, примем z1=30. Для ведомой звездочки z2=30∙2,25=67,5. Принимаем 67.

При округлении z2 до целого числа произойдет незначительное изменение передаточного отношения и частоты вращения, которыми можно пренебречь.

3. Определяем значение коэффициента нагрузки к.

Принимаем по таблице П20:

К1=1 при спокойной нагрузке;

К2=1 при капельной смазке;

К3=1 при односменной работе;

К4=1 при а=(30…50)t;

К5=1 при регулировании цепи отжимными опорами;

К= К1 К2 К3 К4 К5=1.

4. Определяем ориентировочное значение шага цепи.

Число рядов цепи u=1- при передаче мощности до 20…30 кВт, поэтому рекомендуется принимать однорядную цепь.

м.

м.

где Р1=Твых∙ωвых -мощность ведущей звездочки; Р1=756,3∙16,87=12,758 кВт.

ωвых=(3,14∙161,21)/30=16,87 с-1.

[p]=28,1 МПа находим по таблице П19 при z1=30.

По табл. П16 принимаем t=31,75 мм, Ввн=19,95 мм.

5. Скорость цепи  =2,559 м/с.

=2,559 м/с.

6. Выбранную цепь следует проверить по среднему давлению р в ее шарнирах, обеспечивающему их изностойкость:

,

,

где площадь проекции опорной поверхности шарнира роликовых цепей

=(0,25….0,3)∙(31,75∙10-3)2 ∙1=0,000252…0,0003024. Берем 0,000252.

=(0,25….0,3)∙(31,75∙10-3)2 ∙1=0,000252…0,0003024. Берем 0,000252.

Находим окружную силу:

Н.

Н.

Тогда  Па.

Па.

Условие выполняется. Выбираем цепь ПР-31 с t=31,75 мм, Ввн=19,05 мм.

7.Назначаем межосевое расстояние, ориентируясь на рекомендуемое:

а=(30…50)t=(30…50)∙31,75=952,5….1587,5 мм.

Принимаем а =1150.

8. Вычисляем число звеньев W цепи и ее длину L:

, берем 122.

, берем 122.

Рекомендуется брать четное число звеньев.

9. Длина цепи: L=Wt=122∙31,75=3875,5 мм.

10. Нагрузка на валы и их опоры:

=1,15∙4,985=5,733 кН.

=1,15∙4,985=5,733 кН.

11.Делительные диаметры звездочек (ведущей и ведомой):

мм.

мм.

мм.

мм.

12. Геометрические размеры ведущей звездочки роликовой цепи определяем на основе [3].

Конструкцию звездочек цепных передач отличает от конструкции цилиндрических зубчатых колес лишь зубчатый венец. Поэтому диаметр и длину ступицы выполняют по соотношениям для зубчатых колес. Размеры (мм) венца звездочки роликовой цепи определяем по соотношениям:

диаметр окружности выступов D е = р[0,532 + сtg(1800 /z1)]=31,75∙[0,532 + сtg(1800 /30)]=318,97;

диаметр окружности впадин Di=dд1 — 2r=303,74-2∙9,6277=284,48.

где r=0,5025d1+0,05 мм =0,5025∙19,05+0,05=9,6227; где d1-диаметр ролика цепи [4].

диаметр проточки Dс = р сtg(180°/z1) - 1,3h= 31,75∙ сtg(180°/30) - 1,3∙30,2=262,82; где h-ширина пластин цепи [4].

ширина зуба цепи двухрядной b = 0,9 Ввн — 0,15= 0,9 ∙19,05 — 0,15=16,995;

ширина венца В = (n — 1)А +b=(2-1)∙35,76+ 16,995=52,755; где n=2.

радиус закругления зуба R = 1,7d1=1,7∙19,05=32,385.

координата центра радиуса Rс = 0,8 d1=0,8∙19,05=15,24.

толщина обода δ = 1,5(D е — dД1)=1,5(318,97-303,74)=22,845.

толщина диска С=(1,2... 1,3) δ =27,414…29,6985.

Если профиль зуба в осевом сечении выполняют со скосом, что является предпочтительным, принимают угол скоса γ=20°, а фаску f= 0,2b=0,2 ∙16,995=3,399 мм.

5. Расчет кЛинореМенной передачи

Расчет проводим по методике изложенной в [4].

1. По табл. П15 в зависимости от мощности и ориентировочной окружной скорости выбираем профиль (тип) ремня.

При P=5,5 кВт и ориентировочном значении скорости V свыше 10 м/с рекомендуются ремни типов А и Б. Расчет проведем для ремня Б, по табл. [15].

2. По табл. П8 принимаем диаметр малого шкива (из рекомендованных значений желательно принимать наибольшее).

Примем:  мм для ремня Б.

мм для ремня Б.

3. Определяем окружную скорость и сравниваем с допускаемой:

м/с.

м/с.

4. Определяем диаметр ведомого шкива, передаточное отношение дано: i= ир =3.

Для ремня Б:

мм, где ε=0,01…0,02 – коэффициент упругого скольжения, диаметр уточняем по табл. П8 и принимаем

мм, где ε=0,01…0,02 – коэффициент упругого скольжения, диаметр уточняем по табл. П8 и принимаем  400 мм.

400 мм.

5. Уточняем передаточное отношение и угловую скорость ведомого вала.

Для ремня Б:

.

.

об/мин.

об/мин.

6. Назначаем размер межосевого расстояния из условия:

Для ремня Б:

получим:

получим:

, принимаем а =700 мм.

, принимаем а =700 мм.

7. Определяем длину ремня и согласуем с табл. П8.

Угол обхвата ремня. Если φ < 120°, то следует увеличить межосевое расстояние или применить натяжной ролик, обеспечивающий компактность передачи.

Для ремня Б:

.

.

Принимаем φ=1500.

8. Определяем длину ремня:

Для ремня Б:

По табл.8 для ремня типа Б принимаем L=2240 мм.

9. Проверяем частоту пробега ремня.

Для ремня Б:

с-1<

с-1<  =10 c-1;

=10 c-1;

10. Уточняем межосевое расстояние по формуле:

Для ремня Б:

11. Вычисляем допускаемое полезное напряжение. Принимаем по табл. П8

для ремня Б при  мм

мм  МПа при

МПа при  МПа.

МПа.

Коэффициенты угла обхвата по табл. П12:  0,92.

0,92.

Скоростной коэффициент:

.

.

Коэффициент режима и длительности работы Ср=0,8 по табл. П13.  МПа.

МПа.

12. Окружная сила:

Н.

Н.

13. Определяем число ремней при  для типа:

для типа:

, принимаем n=3, увеличиваем запас прочности.

, принимаем n=3, увеличиваем запас прочности.

Если бы выполнилось условие п > 10... 12, то надо было принять следующий больший профиль ремня по табл. П15. Следовательно для нашего случая, поскольку условие выполняется принимаем профиль Б.

14. Силу предварительного натяжения ремней

Н.

Н.

15. Силу давления на опоры валов (подшипники) без учета силы тяжести ремней и шкивов находим по формуле:

Н.

Н.

16. По табл. П9 и приложенным к ней формулам определяем основные параметры шкивов.

=14 мм; b =4,2 мм, h=10,8 мм; e=19 мм; f =19 мм; α1=340 при dp1=140 мм;

=14 мм; b =4,2 мм, h=10,8 мм; e=19 мм; f =19 мм; α1=340 при dp1=140 мм;

и α1=380 при dp2=400 мм.

Наружные диаметры шкивов:

;

;

.

.

Ширина шкивов

мм.

мм.

Учитывая необходимость уменьшения габаритов и стоимости передач, конструктор обычно выполняет параллельно несколько вариантов проектировочного расчета: в клиноременных передачах в зависимости от применяемых профилей (типов) ремня и межосевого расстояния а.

6. эскизная Компоновка редуктора

Первую (предварительную) эскизную компоновку редуктора выполняют с целью определения взаимного расположения колес и подшипников. Компоновку выполняем в масштабе 1:1 с помощью программы АutoCAD. Измеряя на компоновке расстояния между зубчатыми колесами и подшипниками, получают расчетные схемы для последующего подбора подшипников и расчета валов на прочность.

Имея предварительные значения диаметров валов, определяют их диаметры под подшипниками. Для этого, в соответствии с рекомендациями учебного пособия [1] увеличиваем диаметр выходного конца ведущего вала. Разница между диаметрами должна быть такой, чтобы посаженная на вал деталь упиралась в буртик высотой t³2f, где f - размер фаски детали (колеса, подшипника и др.). В данном примере увеличиваем диаметр на 5 мм, принимая диаметр под подшипниками ведущего вала d п =30 мм.

В виду того, что передача шевронная, то для нее осевые составляющие отсутствуют, поэтому подшипники выбираем шариковые однорядные.

Для быстроходного вала предварительно назначаем подшипник средней серии тип 306, а для тихоходного вала подшипник такой же серии, но тип 309 [3] по ГОСт 8338-75.

Проводим посредине листа две горизонтальные линии на межосевом расстоянии аw = 160 мм из второго ряда [4]. Наносим на компоновку упрощенно зубчатые колеса и подшипники.

7. КОНструктивные размеры элементов корпуса и

компоновка редуктора

Конструктивные размеры элементов корпуса и компоновка редуктора.

Корпус и крышку редуктора изготовим литьем из серого чугуна.

1. Толщина стенки корпуса редуктора δ≈0,03 аw +1...5 мм =0,03∙160+1...5 мм = 4,8 + 1….5 мм, принимаем δ =9 мм.

2. Толщина стенки крышки редуктора δ1 ≈0,02 аw +3...5 мм =0,02∙160+3...5 мм = 3,2 + 1….5 мм, принимаем δ1 =8 мм.

3. Толщина верхнего пояса корпуса редуктора s≈ 1,5∙δ = 1,5∙9 = 13, 5 мм, принимаем s=14 мм.

4. Толщина пояса крышки редуктора s1 ≈ 1,5δ1 = 1,5∙8 = 12 мм, принимаем s1= 12 мм.

5. Толщина нижнего пояса корпуса редуктора t ≈(2…2,5)δ = (2….2,5)9= 18...22,5 мм, принимаем t=25 мм.

6. Толщина ребер жесткости С/ ≈0,85δ=0,85∙9 = 7,65 мм, принимаем С/ = 8 мм.

7. Диаметр фундаментных болтов dф ≈ (1,5…2,5)9 = (1,5….2,5)9 =(13,5... 22,5) мм, принимаем dф = 20 мм [3, стр.377].

8. Диаметр болтов (шпилек), соединяющих корпус с крышкой редуктора около подшипников принимаем dк = 12 мм; диаметр резьбы пробки dк≈0,75dф = 0,75∙16= 12 мм, диаметр остальных болтов или шпилек крепления крышки к корпусу редуктора можно принимать на 2...4 мм меньше dк; принимаем болты с резьбой М10; диаметр резьбы пробки (для слива масла из корпуса, редуктора) dпр³ (1,6...2,2) ∙dк = (1,6... 2,2) 12 =19,2...26,4 мм, принимаем dпр = 20 мм.

9. Ширина пояса соединения корпуса и крышки редуктора около подшипников К≤3dк = 3∙12 = 36 мм, принимаем К = 38 мм;

ширина пояса крепления крышки и корпуса редуктора К' ≤2,5dк = 2,5∙12 = 30 мм, принимаем К' = 34 мм.

10. Ширина нижнего пояса корпуса редуктора К1 =(2,2...2,5) dф = (2,2......2,5) 16 = 35,2...40 мм, принимаем К1 = 40 мм.

11. Диаметр болтов для крепления крышки подшипника к корпусу редуктора dп ≈(0,7...1,4)δ = (0,7...1,4)9 = 6,3...12,6 мм, принимаем dп = 10 мм.

12. Диаметр болтов для крепления крышки смотрового отверстия dкс = 6... 10 мм, принимаем dкс =8 мм.

13. Расстояние между внутренней стенкой основания корпуса редуктора и окружностью вершин зубьев колеса y'≈(0,5…1,5)δ = (0,5…1,5)9= 4,5…13,3 мм, принимаем у' =8,5 мм.

14. Расстояние между внутренней стенкой крышки редуктора и окружностью вершин зубьев колеса у≈ 1,5δ = 1,5∙9 = 13,5 мм, принимаем y=15 мм.

Тип и размеры подшипников качения – указано выше.

Для обеспечения достаточной вместимости масляной ванны картера редуктора расстояние от окружности d а2 до внутренней стенки картера ориентировочно назначают из соотношения у/ = (3...4) δ = (3...4) 9 = 27...36 мм, принимаем у/ = 35 мм.

3. Длины выходных концов быстроходного l1 и тихоходного l2 валов определяют из соотношения l ≈ (1,5..2)dв, а затем уточняют, исходя из длин ступиц деталей сборочных единиц, насаживаемых на эти концы:

l1 ≈ (1,5...2)dв1 = (1,5...2) 24 = 36...48 мм, принимаем l1 =45 мм;

l2 ≈ (1,5...2)dв2 = (1,5...2)38 = 57...76 мм, принимаем /2 = 70 мм.

Остальные размеры редуктора берем на основе литературы, приводимой в перечне к курсовой работе.

8. расчет на прочность быстроходного вала, подбор подшипников

Cоставляем расчетную схему вала, снимая расстояние между опорами и шестерней шевронной передачи: dв1=24 мм, d1=46,729 мм; d f1=39,229 мм;  мм; a1=

мм; a1=  =46 мм.

=46 мм.

Показываем действующие силы и моменты:  0 H;

0 H;  914,4 H;

914,4 H;  2260,26 H;

2260,26 H;  943,7 H – сила действующая на вал; T1=52,81 Нм, n=949,9 об/мин.

943,7 H – сила действующая на вал; T1=52,81 Нм, n=949,9 об/мин.

Предварительно назначаем среднюю серию подшипников  мм, №306 по табл. 24.10 [3], для него d=30 мм; B=19 мм; D=72 мм, Сr=28,1 кН, Сr0=14,6 кН,

мм, №306 по табл. 24.10 [3], для него d=30 мм; B=19 мм; D=72 мм, Сr=28,1 кН, Сr0=14,6 кН,  1,5∙19=28,5=30 мм,

1,5∙19=28,5=30 мм,  мм,

мм,

мм.

мм.

а) Определяем реакции опор в вертикальной плоскости ZOY от сил Fr1 и FБ

Проверка: УА - УВ -  - FБ=0.

- FБ=0.

б) Определяем реакции опор в горизонтальной плоскости ХOY от сил Ft1.

Проверка: -XА - XВ +  =0.

=0.

в) Определяем размер изгибающих моментов в характерных сечениях в точках Б, А, В и С в плоскости УОZ.

MБ=0; MВ=0;

MA лев=-FБ b1 =-943,7∙0,072=-67,946 Нм.

MС лев=-FБ (b1+a1)+ УА ∙a1 =-943,7∙(0,072+0,046)+2139,44 ∙0,046=-12,94 Нм.

MС прав=-YБ a1 =-281,3∙0,046=-12,94 Нм.

в) Определяем размер изгибающих моментов в характерных сечениях в точках А,В,С в плоскости XОZ.

MA=0; MВ=0; MБ=0.

MC лев=XAa1=1130,13∙0,046=51,9 Нм.

MC прав=XВa1=1130,13∙0,046=51,9 Нм.

г) Расчет вала на статическую прочность.

Выбираем для вала Сталь 45 с характеристиками прочности: σВ =580 МПа; σТ=320 МПа; σ-1 =250 МПа; t-1 =150 МПа [1],  МПа.

МПа.

Опасным (наиболее напряженным) сечением является сечение С.

Условие статической прочности вала:

Допускаемое напряжение [σ]Т =  , где sT=1,3 ….2 – коэффициент запаса прочности. Принимаем sT=1,8; [σ]Т =

, где sT=1,3 ….2 – коэффициент запаса прочности. Принимаем sT=1,8; [σ]Т =  =178 МПа.

=178 МПа.

Определяем моменты сопротивления сечения вала.

Осевой момент сопротивления:

.

.

.

.

Статическая прочность вала обеспечена.

д) расчет вала на сопротивление усталости.

Опасным является сечение С, так как в этом сечении расположена шестерня, концентратором напряжения являются впадины зубьев, их можно рассматривать совместно с зубьями как шлицевое соединение.

Условие прочности выполняется, если коэффициент запаса прочности не меньше рекомендуемого для валов [s]=1,5…2.5.

.

.

МПа.

МПа.

- по табл. 3 [1]

- по табл. 3 [1]

- по табл. 4 [1] для диаметра вала d=40 мм.

- по табл. 4 [1] для диаметра вала d=40 мм.

.

.

.

.

Коэффициенты запаса прочности по нормальным и касательным напряжениям:

.

.

.

.

Запас прочности не обеспечен на 10%, можно выбрать другую сталь с σВ =600-700 МПа

Подбор подшипников.

Суммарные радиальные реакции опор:

;

;

.

.

Осевых составляющих нет, поскольку нет осевой силы.

Выбираем шариковый однорядный подшипник №306.

.

.

Коэффициент безопасности для редукторов всех типов принимают  =1,3.

=1,3.

Коэффициент, учитывающий влияние температуры нагрева подшипников принимают равным  =1 при температуре t°<1000 С.

=1 при температуре t°<1000 С.

Долговечность подшипника

часов

часов

Долговечность подшипника не удовлетворяет ресурсу редуктора 20000 час.

Берем подшипник тип406 (ГОСТ 8838-75)[4] – тяжелой серии [4]. Для него

динамическая грузоподъемность С = 36,5 кН.

Долговечность подшипника

часов

часов

Долговечность подшипника удовлетворяет заданной.

Для быстроходного вала выбранный подшипник оставляем.

9. расчет на прочность тихоходного вала, подбор

подшипников

Cоставляем расчетную схему вала, снимая расстояние между опорами и колесом шевронной передачи: a2=y+0,5 l cт =8+0,5∙64=40 мм; l 2//=8…25=15 мм.

l 2=(1,5…2)dвых= (1,5…2)38=57…76=70 мм; l 2/=1,5Тmax= 1,5∙25=37,5 мм;

b2= Тmax//+ l 2/+ l 2/2=25+37,5+35=97,5 мм; d2 /2=273,271/2=136,63 мм.

Показываем действующие силы и моменты:  0 H;

0 H;  914,4 H;

914,4 H;  2260,26 H; Tвых=311,89 Нм, nвых =157,635 об/мин, Qx=Qу=Fsin450=2957,22∙103sin450=2,091 кH.

2260,26 H; Tвых=311,89 Нм, nвых =157,635 об/мин, Qx=Qу=Fsin450=2957,22∙103sin450=2,091 кH.

Назначаем подшипник тип.309, d=45мм, D=100 мм, В=25 мм, Сr=52,7 кН,

Сr 0=52,7 кН

а) Определяем реакции опор в вертикальной плоскости ZOY от сил Fr и Qу.

;

;

;

;

.

.

Проверка –Уа+УВ+  - Qу=0; -3005,69+4182,36+914,4-2091,07=0; 0=0.

- Qу=0; -3005,69+4182,36+914,4-2091,07=0; 0=0.

б) Определяем реакции опор в горизонтальной плоскости ХOY от сил Ft2 и Qx.

Проверка Xа+XВ-  +Qx=0; 3678,62-3509,43-2260,26+2091,07=0; 0=0; условие выполняется.

+Qx=0; 3678,62-3509,43-2260,26+2091,07=0; 0=0; условие выполняется.

в) Определяем размер изгибающих моментов в характерных сечениях в точках А, С, B и Д в плоскости УОZ.

MА=0; MД=0;

MС пр=-Yа а2 =-3005,69∙0,04=-120,22 Нм.

MС пр=-Qy (b2 +a2)+ УВ ∙a2 =-2091,07∙(0,0975+0,04)+4182,36 ∙0,04=-120,22 Нм.

MВ пр=-Qy b2 =-2091,07∙0,0975=-203,87 Нм.

г) Определяем размер изгибающих моментов в характерных сечениях в точках А, С, B и Д в плоскости XОZ.

MA=0; MД=0.

MC лев=XAa2=3678,62∙0,04=147,1448 Нм.

MВ лев=XА2a2 - Ft2 а2 =3678,62∙2∙0,04-2260,26∙0,04=203,87 Нм.

MВ прав=Qx b2 =2091,07∙0,0975=203,87 Нм.

Выбираем для вала Сталь 45 с характеристиками прочности: σВ =580 МПа; σВ=320 МПа; σ-1 =250 МПа; t-1 =150 МПа [1].

Опасным (наиболее напряженным) сечением является сечение B.

Условие статической прочности вала:

Допускаемое напряжение [σ]Т =  , где sT=1,3 ….2 – коэффициент запас прочности. Принимаем sT=1,8; [σ]Т =

, где sT=1,3 ….2 – коэффициент запас прочности. Принимаем sT=1,8; [σ]Т =  =178 МПа.

=178 МПа.

Определяем моменты сопротивления сечения вала.

Осевой момент сопротивления:

.

.

.

.

Статическая прочность вала обеспечена.

Расчет проводим еще для сечения С (в этом сечении расположена шпоночная канавка)

Определим моменты сопротивления вала с учетом шпоночной канавки. По табл. 10 [1] для вала с диаметром d=50 мм определим размеры шпонки: b=14 мм, h=9 мм.

Условие статическая прочности вала обеспечено.

Проведем уточненный расчет ведомого вала

Расчет проведем для не менее опасного сечения С. В этом сечении расположено шевронное колесо с концентратором напряжений – шпоночным пазом.

Условие прочности  .

.

Коэффициент запаса прочности по нормальным и касательным напряжениям:

.

.

Где:

По таблице 3 приложения [1] находим значения коэффициентов концентрации напряжений  =1,75;

=1,75;  =1,5.

=1,5.

По таблице 4 приложения [1] находим значения коэффициентов, учитывающих масштабный фактор  =0,74;

=0,74;  =0,63. Поверхность вала считаем шлифованной, коэффициенты, учитывающие влияние шероховатости

=0,63. Поверхность вала считаем шлифованной, коэффициенты, учитывающие влияние шероховатости  .

.

Принимаем коэффициент, учитывающий упрочнение поверхности  .

.

Коэффициент, учитывающий влияние асимметрии цикла

.

.

Коэффициенты запаса прочности

.

.

.

.

Прочность вала обеспечена.

Подбор подшипников

Вал колеса предполагается смонтировать на радиальных однорядных подшипниках (ГОСТ 8338-75) [3], так как осевая составляющая Fa=0. По табл. 24.10 [3] для подшипника типа 309 средней серии при d= 45 мм, D=100 мм, В=25 мм, Сr=52,7 кН, Сr 0=52,7 кН.

Суммарные радиальные реакции опор:

;

;

.

.

Наиболее нагружена опора В.

Эквивалентная радиальная нагрузка на подшипник B:

.

.

Для расчета долговечности подшипника берем большую эквивалентную радиальную нагрузку.

Долговечность подшипника

часов

часов

Долговечность подшипника удовлетворяет заданной.

Оставляем подшипник средней серии тип. 309.

10. Проверка прочности шпоночных соединений

Дата публикования: 2015-07-22; Прочитано: 2848 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!