|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Современные требования к менеджеру 5 страница

|

|

- источники финансирования;

- план и гарантии возврата инвестиций.

3. Описание предприятия и отрасли. Характеризует текущее состояние, организационную структуру, достижения предприятия, место на рынке, основных клиентов и партнеров.

4. Клиентура. Определяется, для какой клиентуры предприятие выпускает свою продукцию. Устанавливаются критерии сегментации и потребительские сегменты предприятия. Дается детальное описание клиентуры и условий приобретения продукции предприятия, а также возможная оценка этой продукции и пр.

5. Описание продукции (услуг). Задаются параметры товарной политики предприятия. При большом ассортименте продукция разбивается на товарные группы (линии). Определяется принцип товарной сегментации и оптимальное число товарных групп; между ними устанавливаются взаимосвязи.

6. План маркетинга. Составляется план выхода продукции на рынок. Задаются основные параметры в области ценовой политики, товародвижения (звенность) и продвижения продукции:

- требования к потребительским свойствам товара;

- конкуренция;

- рынок сбыта;

- цена продукции;

- каналы сбыта;

- стратегия продвижения на рынок;

- ценовая политика.

Большинство разделов плана маркетинга (конкуренция, ценовая политика, распределение и продвижение продукции) могут быть также самостоятельными разделами бизнес-плана.

7. Производственный план. Устанавливаются параметры производственной политики предприятия, определяются его производственные возможности (производственные мощности), технологическое обеспечение и последствия производственной деятельности.

8. Организационный план. Отражает кадровое и правовое обеспечение проекта, наличие государственной поддержки и льгот, определяет порядок реализации проекта. Составляется план организационных мероприятий по привлечению партнеров, найму персонала, установлению управленческой структуры, указывается порядок реализации проекта. В организационном плане приводится следующая информация:

- команда управления и ведущие специалисты;

- кадровое обеспечение;

- правовое обеспечение;

- партнеры по реализации проекта;

- государственная поддержка и льготы;

- организационная структура реализации проекта;

- график реализации проекта;

- характеристика активов.

9. Финансовый план. Устанавливает, как в бизнес-плане задаются основные финансовые параметры деятельности предприятия:

- нормативы для финансово-экономических расчетов (платежи, налоги, инфляция, издержки);

- расходы на персонал;

- прямые расходы на производство;

- постоянные расходы на производство;

- поток наличности.

В этом разделе бизнес-плана составляются:

- калькуляция себестоимости продукции;

- смета затрат на проект;

- отчет о прибылях и убытках;

- прогнозный баланс.

Кроме того, указываются источники финансирования и выплат.

10. Направленность и эффективность.

В данном разделе должны быть указаны:

- направленность проекта (экспорт, импортозамещение, создание новых рабочих мест, энергосбережение, экология и т. д.);

- значимость (масштабность) проекта;

- показатели эффективности реализации проекта (срок окупаемости, прибыльность, рентабельность).

11. Риски и гарантии (связанные с реализацией проекта). В данном разделе должно быть перечислено следующее:

- риски предприятия и меры предупреждения;

- форс-мажорные обстоятельства;

- гарантии инвесторам и партнерам.

12. Приложения. В приложения выносятся документы и расчеты, имеющие вспомогательное значение. Это могут быть план расположения предприятия, его дизайн, проекты контрактных соглашений, результаты анкетирования потенциальной клиентуры, технические характеристики оборудования и пр.

Глава 24

Организация оперативного планирования производства

24.1. Задачи и методы оперативно-производственного планирования

Оперативно-производственное планирование является завершающим этапом внутризаводского планирования. Оно должно обеспечивать конкретизацию и детализацию производственной программы, своевременное ее доведение до исполнителей (цехов, участков, рабочих мест), а также достижение слаженной работы всех подразделений объединения или предприятия. Конечная цель оперативно-производственного планирования состоит в обеспечении равномерного выпуска продукции в заданных количествах и в намеченные сроки при высоком качестве изготовляемых изделий и наилучшем использовании производственных фондов.

Основными функциями оперативно-производственного планирования являются: разработка календарно-плановых нормативов движения производства (длительности производственного цикла, величины заделов, размера партий деталей и т. д.); объемные расчеты (загрузки оборудования и площадей); составление оперативных программ выпускающих и заготовительных цехов основного производства, оперативный учет и контроль за ходом их выполнения; контроль за состоянием незавершенного производства в цехах и межцеховых складах; оперативное регулирование хода производства, выявление отклонений и осуществление мер по их устранению; контроль за обеспечением цехов дефицитными материалами, инструментом, тарой, покупными изделиями, транспортом; подготовка и проведение диспетчерских совещаний и др.

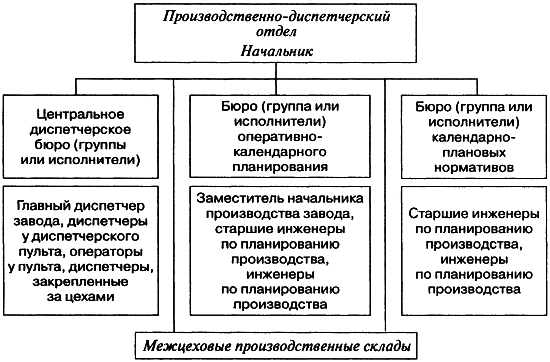

Оперативно-производственное планирование на предприятиях обычно осуществляет производственно-диспетчерский отдел, возглавляемый начальником производства. Структура данного отдела и количественный его состав определяются структурой предприятия, объемом производства, номенклатурой выпускаемых изделий, численностью промышленно-производственного персонала. Примерная структура производственно-диспетчерского отдела завода, выпускающего изделия электронной техники, приведена на рис. 24.1.

Рис. 24.1. Структура производственно-диспетчерского отдела завода

Органом оперативного планирования и регулирования в цехе является планово-диспетчерское бюро, включающее в себя группы планирования, диспетчерского регулирования, транспортную. При бюро создаются и цеховые производственные кладовые.

Оперативно-производственное планирование осуществляется в два этапа. Первый этап - разработка на основе производственной программы оперативных планов изготовления и выпуска продукции. Этот этап называют оперативно-календарным планированием. Второй этап - диспетчирование - состоит в непрерывном оперативно-производственном учете, контроле и регулировании выполнения планов посредством оперативного устранения возникающих в процессе производства отклонений от заданного режима. Оперативное планирование и диспетчирование производства ведутся на основе тех или иных систем оперативно-производственного планирования.

Под системой оперативного планирования производства понимается определенная совокупность элементов планово-учетной работы, ее форм, методов и приемов. К элементам системы относится порядок взаимоувязки и согласования работы цехов и участков, выбранная планово-учетная единица, величина планового периода, состав календарно-плановых заданий цехам, участкам и т. д. Наиболее широко применяются следующие системы оперативно-производственного планирования, определяемые в основном типом производства: позаказная; стадийного планирования по опережениям; планирования «на склад» («минимум-максимум»); планирования по заделам; по ритму выпуска продукции; комплектная.

Позаказная система оперативно-производственного планирования характерна для единичного производства. Планово-учетной единицей системы является заказ. Под заказом понимается совокупность деталей, сборочных единиц, изделий одного наименования, которую необходимо изготовить в планируемом периоде. Система основывается на разработке и соблюдении сквозных цикловых графиков технической подготовки каждого заказа к производству и его поэтапного выполнения, в увязке с цикловыми графиками по другим заказам.

Система стадийного планирования по опережениям характеризуется распределением работ по сборке и выпуску разных изделий по отдельным плановым периодам, организацией изготовления соответствующих деталей и сборочных единиц для обеспечения сборки в каждом очередном плановом периоде с соблюдением календарного опережения между технологическими стадиями производства. Опережением называют календарный отрезок времени, на который каждая предыдущая часть производственного процесса должна опережать последующую его часть в целях окончания в запланированный срок. Планово-учетной единицей этой системы может быть деталь, сборочная единица. Система применяется при серийном производстве.

Система планирования «на склад» (система «минимум-максимум») применяется при различных типах производства, чаще в серийном, для деталей и сборочных единиц изделий, имеющих невысокую трудоемкость и небольшое количество технологических операций. Сущность ее в том, что производственно-диспетчерский отдел предприятия держит под контролем наличие этих деталей на промежуточных складах.

Система направлена на поддержание незавершенного производства на минимальном уровне, на предупреждение избыточных запасов.

Система планирования по заделам заключается в установлении постоянного нормативного размера задела по каждой детали и сборочной единице конкретного цеха и поддержании фактических размеров на уровне нормативных для обеспечения всех стадий производства деталями, полуфабрикатами. Размер задела может быть установлен в деталях, днях, неделях и т. д.

Система планирования по ритму выпуска продукции предусматривает выравнивание производительности участков, цехов, поточных линий предприятия по нормативному такту (ритму) выпуска продукции и применяется при массовом производстве. Она часто встречается на предприятиях электронной промышленности.

Особенностью рассмотренных выше систем оперативно-производственного планирования (стадийного планирования по опережениям, «на склад», по заделам, ритму выпуска продукции) является то, что планово-учетной единицей систем выбрана деталь, заготовка, сборочная единица, изделие. Ряд систем имеет в качестве планово-учетной единицы комплект деталей, сборочных единиц.

В серийном производстве применяется так называемая комплектная система планирования, наиболее распространенными разновидностями которой являются комплектно-узловая и комплектно-групповая системы. Комплектно-узловая система эффективна в том случае, если продукция, имеющая длительный производственный цикл изготовления, выпускается небольшими сериями. Единицей измерения в этой системе является узел, т. е. сборочная единица, состоящая из ряда деталей. Сроки изготовления этих деталей должны быть выбраны так, чтобы окончание их изготовления совпало со сроком начала сборки узла. Комплектно-групповая система применяется на предприятиях и в цехах, выпускающих многодетальные изделия средними сериями. Система предполагает группирование, комплектование всех деталей (независимо от их принадлежности к тому или иному изделию), обладающих конструктивно-технологическим сходством, по одинаковой величине опережений, одинаковой периодичности запуска-выпуска и подачи на сборку.

Оперативно-календарное планирование осуществляется в общезаводском и цеховом масштабах, поэтому различают межцеховое и внутрицеховое планирование.

В процессе межцехового оперативно-календарного планирования устанавливаются квартальные, месячные и внутримесячные (по рабочим пятидневкам, суткам, на один час) оперативные задания для отдельных цехов, разрабатываются календарно-плановые нормативы и учитывается выполнение оперативных программ цехами.

Внутрицеховое планирование обеспечивает разработку заданий для отдельных участков, бригад и рабочих мест цеха. Как правило, эти задания составляются на один месяц с разбивкой по сменам или суткам независимо от принятой для завода или цеха системы. Особенно важным этапом является составление сменно-суточных заданий по номенклатуре всех изделий цеха и объему их выпуска.

Функциями внутрицехового оперативно-календарного планирования является также организация, регулирование и контроль выполнения планов.

24.2. Календарно-плановые нормативы и методы их разработки

Календарно-плановые нормативы являются основой для расчета всех видов оперативных планов на предприятии. Их значение особенно возрастает в современных условиях, когда важнейшим фактором дальнейшего развития производства становится интенсификация, а также в связи с созданием автоматических систем управления производством.

В массовом производстве, где производственные участки построены в основном в виде поточных линий, оперативно-производственное планирование должно обеспечить четкую работу каждой линии и синхронность в работе всех линий. Выполнение этой задачи во многом зависит от уровня календарно-плановых нормативов. Важнейшими из них в массовом производстве являются такты (ритмы) выпуска или запуска деталей, сборочных единиц и изделий, регламенты работы линий, нормативы заделов и т. п. (они были рассмотрены ранее).

Важнейшими нормативами серийного производства являются: размер партии одновременно обрабатываемых деталей, сборочных единиц, изделий; длительность производственного цикла изготовления изделий, отдельных его сборочных единиц и деталей; периодичность запуска (выпуска) партии изделий или отдельных их частей; величина опережений; нормативы заделов.

Особенностью оперативно-производственного планирования в единичном производстве является слаборазвитая по сравнению с массовым и серийным производством нормативная база. Основными календарно-плановыми нормативами являются планы-графики выполнения заказа, цикловые графики производства, объемные расчеты загрузки оборудования и величины календарных опережений.

Рассмотрим важнейшие виды календарно-плановых нормативов.

В серийном производстве важнейшими календарно-плановыми нормативами являются размер партии и периодичность ее повторения, или периодичность запуска партии. Следует при этом отметить, что понятия серии и партии изделий (деталей, сборочных единиц) часто совпадают. Но в крупносерийном производстве при большой годовой (квартальной) производственной программе выпуска изделий отдельных наименований серию разбивают на части (партии), запускаемые в производство периодически. В этом случае под серией понимают общее количество изделий конкретного наименования в производственной программе (в разделе «План производства и реализация промышленной продукции» техпромфинплана предприятия).

Партией называют количество одновременно запускаемых в обработку деталей, сборочных единиц, изделий одного наименования с однократной затратой подготовительно-заключительного времени. Для заготовительных и обрабатывающих цехов определяется размер партии деталей, для сборочных - партии изделий. Оптимальный размер партии определяется по наиболее трудоемкой и характерной для технологии обрабатываемой детали, сборочной единицы или изделия операции, называемой ведущей.

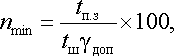

Выбор размера партии оказывает большое влияние на загрузку оборудования, регламент переналадок оборудования, размер заделов и др. Существует много способов расчета размера партий. Например, минимально допустимый размер партии n  можно рассчитать по формуле

можно рассчитать по формуле

(24.1)

(24.1)

где t  - норма подготовительно-заключительного времени, мин; t

- норма подготовительно-заключительного времени, мин; t  - норма штучного времени, мин;

- норма штучного времени, мин;

- процент допустимых потерь на переналадку оборудования (зависит от трудоемкости детали и количества операций, закрепленных за одним рабочим местом, чаще выбирается в пределах 3-12%).

- процент допустимых потерь на переналадку оборудования (зависит от трудоемкости детали и количества операций, закрепленных за одним рабочим местом, чаще выбирается в пределах 3-12%).

При расчете партии ориентируются также и на такие факторы, как кратность партии размеру месячной производственной программы детали; необходимость загрузки оборудования и рабочих не менее чем на целую смену (партия кратна сменной выработке); стойкость инструмента и технологической оснастки, емкость оборудования.

В электронной промышленности наряду с цехами массового производства встречаются цехи с серийным производством. Это в основном обрабатывающие цехи с общемашиностроительным характером производства (холодной штамповки, пластмассовый, гальванический и др.), где трудоемкость изготовления одной детали невелика. В таких цехах при расчете партии деталей пользуются формулой

(24.2)

(24.2)

где N  - месячная потребность в детали, шт.;

- месячная потребность в детали, шт.;

- периодичность запуска деталей в обработку, выраженная в долях месяца.

- периодичность запуска деталей в обработку, выраженная в долях месяца.

Периодичность запуска деталей в обработку устанавливается кратной сменной выработке деталей, определенной по ведущей операции. Величина периодичности показывает количество дней, на которое одна партия деталей обеспечивает потребность производства в этих деталях. На предприятиях обычно создаются унифицированные периодичности запуска-выпуска, действующие в качестве нормативов, что позволяет упростить оперативно-календарное планирование на предприятии, учет и контроль за ходом производства, сократить объем незавершенного производства.

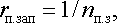

Периодичность запуска чаще определяется в долях месяца. Так, если для детали характерен ежедневный запуск, то периодичность запуска равна в этом случае 0,045 мес. В том случае, когда месячная потребность деталей или сборочных единиц невелика и время их хранения не ограничено технологией, периодичность запуска может принимать значения 0,25; 0,5; 1,0 и определяться по формуле

(24.3)

(24.3)

где r

- периодичность запуска партии деталей, сборочных единиц; n

- периодичность запуска партии деталей, сборочных единиц; n  - количество запусков партий деталей, сборочных единиц за месяц.

- количество запусков партий деталей, сборочных единиц за месяц.

Партией изделий называют количество одновременно запускаемых на сборку или выпускаемых готовых изделий одного наименования. При небольшой потребности изделий в месячной оперативной программе цеха партия изделий устанавливается равной месячному плану. В остальных случаях партия изделий рассчитывается аналогично партии деталей.

Задача выбора оптимального размера партии деталей, сборочных единиц, изделий может быть решена на основе экономико-математических методов. При определении размера партии необходимо учитывать ее влияние на производительность труда (а значит, и себестоимость продукции), длительность производственного цикла, величину заделов, ритмичность производства и равномерность выпуска продукции.

С увеличением размера партии снижается подготовительно-заключительное время в расчете на единицу изготовляемой продукции, а значит, увеличивается производительность труда, снижается себестоимость продукции, но зато увеличивается длительность производственного цикла, размер заделов, период оборачиваемости оборотных средств.

При расчете оптимального размера партии изделий необходимо учитывать форму перехода от партии изделий одного наименования к партии изделий другого наименования: со сменой изделий с переходящими заделами и без них до полной выработки задела.

В электронной промышленности партия все чаще становится объектом оперативно-производственного планирования и расчетов на поточных линиях. До сих пор использовались укрупненные показатели на уровне отдельных типов изделий и их габаритов. На этом уровне производство рассматривалось как массовое. Планирование и расчеты на уровне разновидностей типов изделий не производились, отсюда оперативное регулирование хода производства отличалось большой сложностью, так как приходилось полагаться на опыт и производственную интуицию работников плановых служб и производственных участков цехов.

Планово-учетной единицей современных систем оперативно-производственного планирования для сборочных цехов стало изделие - типономинал, изготовление которого ведется партиями. Каждый тип изделий в электронной промышленности изготовляется по определенному единому технологическому процессу. Но каждый тип изделий имеет большое количество разновидностей, отличающихся друг от друга значениями качественных признаков: параметров (типономиналов), классов точности и др. Например, резисторы типа МЛТ-0,5 имеют более 3000 разновидностей, резисторы типа СПЗ-3 - около 200, конденсаторы МБМ - 70 разновидностей. Эти разновидности типов изделий имеют некоторые различия в технологических режимах обработки и допусках при контроле отдельных параметров и, по сути дела, образуют партии изделий. Переход от одной партии к другой в производстве связан с переналадкой оборудования. Методика расчета размера партий изделий аналогична описанным выше, но имеет некоторые особенности.

Рассчитанная партия отражает лишь усредненную, приблизительную величину фактической партии. Это связано с неполной «управляемостью» технологических процессов. При запуске каждого конкретного изделия в обработку только с определенной достоверностью можно сказать, какие параметры оно будет иметь при завершении обработки. Выполнение последующих операций, их технологические режимы часто зависят от полученных параметров на предыдущей операции. Партии изделий формируются после проведения такой определяющей операции по одинаковым полученным параметрам изделий.

Особенностью полученной партии является ее неделимость, невозможность переформирования на последующих операциях. Следующей важной особенностью партии является постепенное уменьшение ее размера из-за наличия технологических потерь на ряде операций, причем размер этих потерь является вероятностной величиной. Непостоянство размера партии связано и с ее разветвлением на различных раскалибровочных и контрольных операциях, где из одной партии образуется несколько по полученным параметрам и допускам, каждая из которых требует некоторой переналадки оборудования для ее доработки. Объемы перехода изделия из одной разновидности в другую тоже нестабильны.

Часто первоначальный размер таких партий (размер партии запуска) зависит от емкости оборудования на определяющей партию операции, например диффузионных печей в полупроводниковом производстве, агрегатов травления и формовки фольги - в производстве электролитических конденсаторов, печей науглероживания в производстве некоторых видов резисторов и т. д. Тогда при расчете партии транзисторов, интегральных схем, конденсаторов, резисторов и других изделий электронной техники ориентируются на емкость подобного оборудования. Размер партии должен укладываться целое число раз или быть кратным емкости технологического оборудования, по возможности обеспечивать полную загрузку рабочего в течение смены, а также учитывать требования технологического характера (ограниченные сроки, условия и место хранения изделий).

Плановый, расчетный размер партии выпуска представляет собой среднюю, опытно-статистическую величину (математическое ожидание), которая получена после обработки большого количества экспериментальных данных, подчиненных определенным статистическим законам распределения.

Производственный цикл детали (сборочные единицы, изделия) является одним из важнейших нормативов в оперативно-календарном планировании. Он используется при расчете опережений, календарных графиков запуска-выпуска и нормативов заделов.

В серийном производстве нормы заделов рассчитываются по всем звеньям производства. Поддержание комплектности заделов в днях зависит от своевременного выпуска деталей и сборочных единиц. Для обеспечения выполнения плана выпуска изделий необходимо определить время запуска деталей и сборочных единиц в производство, т. е. опережение по запуску. Опережение по запуску - это отрезок времени от момента запуска детали в обработку до сдачи готовой продукции на склад предприятия. Опережение деталей в днях можно определить с помощью длительности производственных циклов, выраженных в днях.

В качестве примера приведем расчет величины опережения для баллона А (цифры условные).

Общее опережение по запуску баллона А в днях: время сборки прибора и испытаний - 22,8; время пролеживания на складе (кладовой сборочного цеха) - 1,0; время гарантийного пролеживания - 3,0; время сборки - 7,4; время изготовления - 1,0. Итого 35,2 дн.

По величине опережения определяется размер задела в днях и штуках. В данном случае задел в днях равен 35,2, а в штуках при ежедневной потребности баллона, равной 1000 шт., он составит 1000  35,2 = 35 200.

35,2 = 35 200.

Величина опережения подачи деталей и сборочных единиц на сборку зависит от длительности последних сборочных операций и той технологической сборочной операции, на которой деталь или сборочная единица включается в сборку прибора.

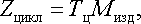

Нормативы заделов (незавершенного производства). По месту образования заделы делятся на цикловые и межцеховые складские. Цикловой задел - это количество деталей, сборочных единиц или изделий, находящихся в производстве на производственных участках цехов. В массовом производстве нормативная величина циклового задела определяется суммированием нормативных величин технологического, транспортного, оборотного и страхового заделов. В серийном производстве среднюю нормативную величину циклового задела можно определить по формуле

(24.4)

(24.4)

где Z  - задел по операции (сборочный цех) или задел по изготовлению партий деталей (заготовительный цех или его участок), шт.; Т

- задел по операции (сборочный цех) или задел по изготовлению партий деталей (заготовительный цех или его участок), шт.; Т  - длительность производственного цикла операции (сборочный цех) или изготовления партии деталей (заготовительный цех), дн.; М

- длительность производственного цикла операции (сборочный цех) или изготовления партии деталей (заготовительный цех), дн.; М  - темп выпуска изделий (сборочный цех) или дневная потребность деталей на сборке (заготовительный цех), шт./дн.

- темп выпуска изделий (сборочный цех) или дневная потребность деталей на сборке (заготовительный цех), шт./дн.

Цикловой задел можно определять количеством партий, одновременно находящихся в производстве, если созданы нормативы периодичности запуска-выпуска изделий. Цикловой задел, выраженный в количестве партий, определяется отношением Т  /

/

.

.

Складской задел образуют заделы, находящиеся в кладовых цехов и на промежуточных межцеховых складах. Он состоит из оборотного и страхового заделов. Оборотный задел питает цехи-потребители деталями, сборочными единицами. Страховой задел создается на случай нарушения непрерывности процесса производства. Величина страхового задела устанавливается в днях обеспечения сборки соответствующими деталями (в полупроводниковом производстве, например, он равен 5-6 дн. потребления на сборке). Величина норматива страхового задела устанавливается на основании практического опыта предприятий. Переходящий задел - это оборотный и страховой заделы, определенные на первую дату планового периода.

Дата публикования: 2014-10-25; Прочитано: 1813 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!