|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Работа, мощность и усилия деформирования при прокатке

|

|

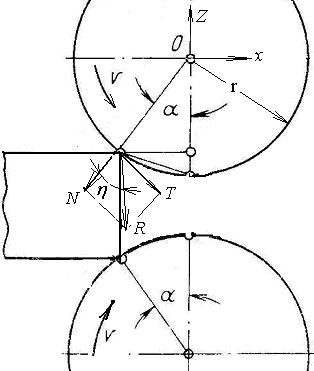

Условие захвата металла валками. Для начала процесса прокатки необходимо, чтобы соблюдалось определенное соотношение между толщиной (высотой) исходной заготовки, поступающей в валки, величиной зазора между валками и диаметром валков. Это соотношение устанавливается условием захвата.

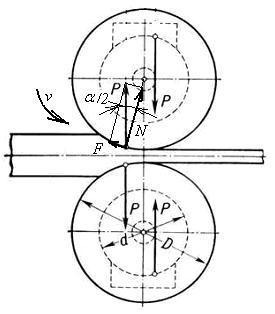

Для осуществления захвата металла валками необходимо, чтобы проекция  равнодействующей силы R на ось х была направлена в сторону движения заготовки (рис. 3.22).

равнодействующей силы R на ось х была направлена в сторону движения заготовки (рис. 3.22).

Рис. 3.22. Схема сил, характеризующая условие захвата заготовки при продольной прокатке

В соответствии со схемой сил, представленной на рис. 3.22, для этого необходимо, чтобы тангенс угла захвата был меньше отношения коэффициента трения m:

(3.38)

(3.38)

или чтобы угол захвата a был меньше угла трения h:

(3.39)

(3.39)

Однако при этом нежелательно, чтобы угол захвата a был существенно меньше угла трения, так как при этом снижается эффективность прокатки, увеличивается число необходимых проходов, ухудшаются экономические показатели. В связи с этим равнодействующая сил должна быть направлена близко к плоскости, проходящей через оси валков, т.е. почти вертикально.

По производственным данным максимальный допускаемый угол захвата при прокатке блюмов и сортового металла в калибрах может достигать 30…32 о, при горячей прокатке листов на гладких валках – 20…24 о, при холодной прокатке тонких листов -3…6 о.

Поскольку для участков контакта правее начальной точки касания заготовки и валков приращение силы DR поворачивается против часовой стрелки, стационарный процесс прокатки можно осуществлять при угле захвата примерно вдвое больше, чем при начальных условиях.

Улучшение условий захвата при прокатке обеспечивается: при черновых обжимных операциях прокатки наплавкой сварных валиков для повышения коэффициента трения; применением слитков пирамидальной формы (в виде клина) – для уменьшения углов захвата в начальный момент прокатки; увеличением диаметра валков.

Удельная работа деформации определяется фактическими значениями предела текучести деформируемого металла и величиной средней интенсивности деформации:

. (3.40)

. (3.40)

Влияние деформации на предел текучести при высоких температурах несущественно из-за разупрочнения металла. Это дает основание считать предел текучести примерно одинаковым по всему объему и вынести среднее значение предела текучести за знак интеграла. На фактический предел текучести  при горячей прокатке оказывают влияние температура и скорость деформации. Так, например, при изменении скорости деформации углеродистой стали при температуре 1000 °С от 0,1 до 150 1/с предел текучести (см. рис. 3.4) деформируемого металла возрастает от 55 до 170 МПа, т.е. примерно в 3 раза.

при горячей прокатке оказывают влияние температура и скорость деформации. Так, например, при изменении скорости деформации углеродистой стали при температуре 1000 °С от 0,1 до 150 1/с предел текучести (см. рис. 3.4) деформируемого металла возрастает от 55 до 170 МПа, т.е. примерно в 3 раза.

Для углеродистых сталей при горячей прокатке предел текучести находится в пределах 100—300 МПа, при холодной прокатке 800—1500 МПа.

При допущениях о постоянстве предела текучести удельная работа деформации может быть вычислена как произведение средних значений предела текучести и интенсивности деформации.

В частности при  = 170 МПа и

= 170 МПа и

.

.

Зная удельную работу деформации, легко определить эффективную мощность прокатки:

. (3.41)

. (3.41)

При  , h1=0,1 м,

, h1=0,1 м,

.

.

При прокатке изделий меньшего сечения (прутков, проволоки) применяются более высокие скорости прокатки (до 30 м/с). Из-за трудностей создания электроприводов столь большой мощности в некоторых конструкциях прокатных станов на каждый валок предусматривают индивидуальный электродвигатель.

При диаметре валков D=0,6 м частота вращения валков равна:

(3.42)

(3.42)

Крутящий момент на одном валке:

. (3.43)

. (3.43)

Равнодействующие усилия на валки при наиболее распространённых условиях прокатки направлены почти параллельно линии, соединяющей оси валков, т. е. вертикально (рис. 3.23).

Рис.3.23. Схема сил, действующих на валки при прокатке

Сила трения F, условно приложенная в середине дуги контакта может быть определена по формуле

. (3.44)

. (3.44)

Соответственно, равнодействующая сила Р, действующая на валок при a=30° будет равна:

(3.45)

(3.45)

Усилие на валок при прокатке стальной проволоки, узких стальных полос составляет около 200—1000 кн, а при прокатке листов шириной 2—2,5 м доходит до 30— 60 Мн. Момент, необходимый для вращения обоих валков при прокатке стальной проволоки и мелких сортовых профилей, составляет 40— 80 кНм, а при прокатке слябов и широких листов достигает 6000—9000 кНм.

При холодной прокатке на предел текучести влияет деформация: с увеличением интенсивности деформации металл получает большее упрочнение. В этом случае допущение о постоянстве предела текучести для всей деформируемой области может привести к существенным ошибкам.

Дата публикования: 2014-10-25; Прочитано: 2311 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!