|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Термомеханические модели сопротивления материалов пластическим деформациям. Горячая и холодная обработка металлов давлением

|

|

Как следует из диаграмм растяжения, при деформации сталей при комнатной температуре предел текучести увеличивается с ростом деформации, то есть материал при деформации в этих условиях упрочняется. Механизм пластических деформаций объясняют наличием в кристаллической решетке металлов и сплавов линейных дефектов – дислокаций и с перемещением дислокаций под воздействием внешних сил или температуры [6]. Пластические деформации вызывают повышение плотности дислокаций, искажение кристаллической решетки и приводят к увеличению напряжения, при котором возможны дальнейшие деформации.

Повышение температуры деформации способствует возвращению металла из структурно-неустойчивого состояния, полученного в результате пластических деформаций, в более устойчивое структурное состояние. Снятие искажений кристаллической решетки называется возвратом или отдыхом. При повышенных температурах происходит образование новых зерен – рекристаллизация. Абсолютная температура, при которой отдых и рекристаллизация происходят более интенсивно, чем искажение кристаллической решетки и упрочнение пропорциональна абсолютной температуре плавления. Для металлов обычной технической чистоты отношение абсолютной температуры рекристаллизации к абсолютной температуре плавления равно 0,3-0,4:

(3.1)

(3.1)

Отношение абсолютной температуры к абсолютной температуре плавления называют гомологической температурой.

Для сплавов, особенно для жаропрочных сплавов, рекристаллизация соответствует более высоким гомологическим температурам, которые в некоторых случаях достигают 0,8.

Например, для стали при температуре плавления Тпл=1811 К при комнатной температуре Т= 273+20=293 К гомологическая температура равна:  , а для свинца, имеющего температуру плавления Тпл=600 К при той же комнатной температуре гомологическая температура равна:

, а для свинца, имеющего температуру плавления Тпл=600 К при той же комнатной температуре гомологическая температура равна:  .

.

Поэтому стальной образец при растяжении или сжатии в этих условиях будет упрочняться с ростом деформации, а свинцовый не будет упрочняться. Для стали в этих условиях имеет место «холодная» деформация, а для свинца – «горячая».

Холодной называют деформацию, осуществляющуюся при температуре ниже температуры рекристаллизации. Характерным признаком холодной деформации является изменение структуры кристаллической решетки и формы зерен, которые вытягиваются в направлениях наибольших линейных деформаций (в главных направлениях деформации), образуя текстуру металла. Структурные изменения и образование текстуры сопровождаются изменением механических и физико-химических свойств металла – упрочнением. Изменения, внесенные холодной деформацией в структуру и свойства металла, как правило, могут быть устранены последующей термической обработкой – отжигом.

В этих условиях деформирования, характерных для невысокой температуры и постоянной невысокой скорости деформации зависимость интенсивности напряжений от интенсивности деформаций принято аппроксимировать функцией степенного вида:

. (3.2)

. (3.2)

Холодная обработка давлением обеспечивает получение деталей с чистыми поверхностями и точными размерами, а также с повышенными механическими свойствами в сравнении со свойствами исходного материала. Холодная обработка давлением является малоотходным и высокопроизводительным способом получения заготовок и деталей. К недостаткам холодной обработки давлением относятся относительно небольшая пластичность, ограничивающая получение больших деформаций и существенное изменение формы деформируемых деталей, а также увеличенные силы деформирования, возникновение внутренних напряжений, трещин и др. Холодная обработка давлением чаще применяется для получения небольших деталей, иногда в сочетании с предварительным нагревом до температуры ниже температуры рекристаллизации.

Горячей называют деформацию при температуре, равной или выше температуры рекристаллизации. При горячей деформации рекристаллизация успевает произойти во всем деформированном объеме заготовки одновременно с деформированием, в результате чего микроструктура металла оказывается равноосной и упрочнение снимается.

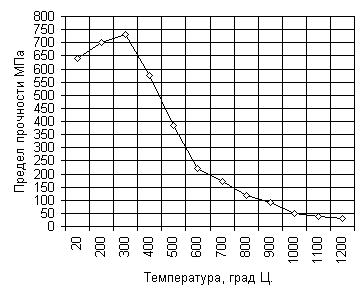

При горячей обработке давлением сопротивление деформированию примерно в 10 раз меньше, чем при холодной (рис.3.6).

Рис. 3.2. Влияние температуры на предел прочности стали 45

Для сталей горячая обработка давлением соответствует гомологическим температурам» 0,6-0,8. Поэтому ее можно применять для изготовления более крупных деталей. С повышение температуры нагрева увеличивается пластичность металлов и сплавов, что позволяет снизить число переходов (ручьев, калибров) при формообразовании сложных деталей.

При необходимости учесть влияние температуры на предел текучести используют уравнения экспоненциального или степенного вида:

, (3.3)

, (3.3)

. (3.4)

. (3.4)

Если металл по окончании деформации имеет не полностью рекристаллизованную структуру, со следами упрочнения, то такую деформацию называют неполной горячей.

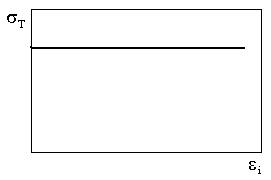

Зависимости предела текучести деформируемого материала от интенсивности деформаций при горячей деформации при постоянной температуре и постоянной скорости деформации имеют вид прямой, параллельной оси деформации:

. (3.5)

. (3.5)

Рис.3.3. Кривая течения для идеального жестко пластического тела, характерная для горячей деформации

В отличие от температуры, повышение которой приводит структуру металла к равновесному состоянию, повышение скорости деформации уменьшает время, необходимое для рекристаллизации и разупрочнения, и напротив приводит к повышению предела текучести, т.е. к упрочнению. При повышенных температурах влияние скорости деформации усиливается.

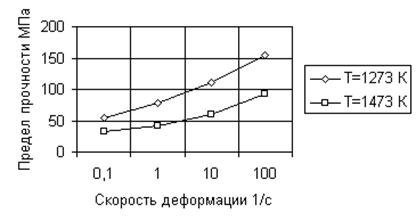

При относительно небольших изменениях скорости деформации ее влияние на предел текучести, как правило, несущественно. Однако различные технологические способы механической обработки материалов могут весьма существенно отличаться уровнями скорости деформации. Так, например, при горячей прокатке скорости деформации могут изменяться в 10 000 раз: от 0,1 с-1 для блюмингов и слябингов до 1000 с-1 для проволочных станов горячей прокатки. В этих случаях влияние скорости деформации и температуры необходимо учитывать (рис.3.4).

Рис.3.4. Влияние скорости деформации и температуры на предел прочности стали 45 при относительном удлинении d = 20 %

Отношение пределов текучести при повышенной скорости деформации и при скорости деформации, соответствующей стандартным условиям испытаний, называют коэффициентом динамичности  .

.

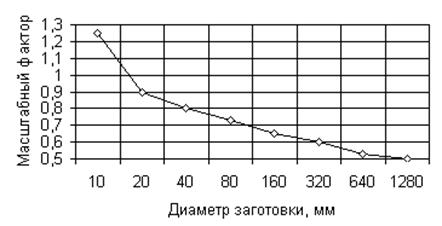

Для крупных заготовок необходимо учитывать также и масштабные фактор (рис.3.5) [25].

Рис.3.5. Влияние диаметра заготовки на коэффициент j, учитывающий влияние масштабного фактора на предел текучести [25]

Уравнения, связывающие предел текучести деформируемого материала с факторами, характеризующими условия деформирования, иногда называют определяющими уравнениями.

Уравнения (3.2-3.5) могут рассматриваться как частные случаи более общего определяющего уравнения, отражающего влияние на предел текучести и деформации, и скорости деформации, и температуры. Примером такого обобщенного определяющего уравнения может служить функция вида

(3.6)

(3.6)

где DТ¢ = Т - Т0 - приращение гомологической температуры, Уравнение (3.42) использовалось М. А. Зайковым при исследовании процессов горячей обработки металлов (в частности, прокатки).

3.1.3. Нагрев металлов перед обработкой давлением

Металл нагревают перед обработкой давлением в нагревательных печах или в электронагревательных устройствах. Простейшим нагревательным устройством является кузнечный горн, в котором металл непосредственно соприкасается с горящим топливом. Его используют для нагрева небольших заготовок при ручной ковке.

Для нагрева под прокатку на обжимных станах (блюмингах или слябингах) стальные слитки помещаются в печь с верхней загрузкой и выгрузкой – нагревательные колодцы (или колодезные печи). В качестве топлива в нагревательных колодцах обычно применяют доменный или природный газ.

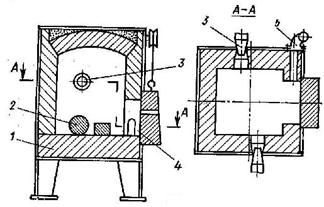

Пламенные печи, применяющиеся в машиностроении, работают на жидком и газообразном топливе. Различают пламенные печи с периодической или с непрерывной загрузкой заготовок. Печи с периодической загрузкой заготовок называют камерными (рис.3.10) [12].

Рис. 3.6. Камерная нагревательная печь: 1 – под печи, 2 – заготовки, 3 – форсунки, горелки, 4 – окно загрузки-выгрузки заготовок, 5 –дымоход;

В них заготовки загружают и разгружают через одно и то же окно, в процессе нагрева они остаются неподвижными, а температура в конкретный момент времени во всей зоне нагрева одинакова.

Рабочее пространство камерной печи нагревается путем передачи тепла конвекцией и излучением из окружающего пространства нагревательной камеры до необходимой и контролируемой температуры сжиганием газообразного или жидкого топлива (мазута).

Нагрев заготовок в нагревательных печах происходит медленнее, чем в электронагревательных устройствах. Этот способ менее производителен, экологически менее чист, однако он с большей надежностью позволяет избежать перегрева и пережога. Это связано с тем, что внутри рабочего пространства печи устанавливается требуемая максимальная контролируемая и регулируемая температура, которая не может быть превышена.

Масса металла, нагретого на 1 м2 пода камерной печи (иначе говоря, «напряженность пода печи») при работе ее на мазуте или газе составляет 350-500 кг/(м2ч). Расход топлива для камерных печей составляет 10-30% массы нагреваемого металла [16].

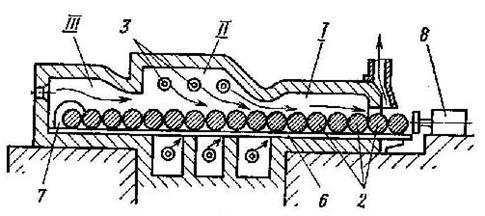

В печах с непрерывной загрузкой, называемых методическими, заготовки в процессе нагрева передвигаются от окна загрузки к окну выгрузки (рис. 3.7.) [16].

Рис.3.7. Методическая нагревательная печь: I-первая нагревательная зона (600-800 °С), II зона максимального нагрева (1250-1350 °С), III – зона выдержки (выравнивания температуры), 2 – заготовки, 3 – горелки, 6 - под печи, 7-окно выгрузки заготовок, 8 - толкатель

Температура рабочего пространства в таких печах повышается от места загрузки к месту выгрузки заготовок. Это обеспечивает более равномерный нагрев и позволяет снизить расход топлива до 5-12% от массы нагреваемого металла. Напряженность пода методических печей достигает 1000 кг/(м2ч).

Для нагрева металла используется только часть теплоты, образующейся при сгорании топлива. Большая часть теплоты (до 60%) теряется с отходящими газами, имеющими высокую температуру (1000-1200 °С) при выходе из печи.

Эта теплота может быть использована для подогрева воздуха, газа и мазута, которые подаются к нагревательной печи. Для этого печи оборудуются специальными теплообменными аппаратами - рекуператорами [16].

В рекуператоре воздух и дымовые газы разделяются друг от друга стенкой, через которую передается теплота. Так, например, трубчатый рекуператор состоит из большого числа жаростойких труб, которые одними концами подсоединены к коллектору холодного воздуха, а другими – к коллектору горячего воздуха. Коллектор нагревается отходящими из печи газами и от него нагретый воздух поступает к горелкам и форсункам.

Камерная печь удобна для нагрева сравнительно небольших партий заготовок. Постоянная и равномерная регулируемая температура в печи позволяет нагревать заготовки до высокой температуры (1200 °С), не опасаясь превышения этой температуры и наступления перегрева или пережога.

Одним из недостатков камерных печей является низкий коэффициент полезного действия, составляющий для печей без рекуператоров всего 10-15%, а с рекуператорами 20-30 %.

К.п.д. методических печей без рекуператоров составляет 15-30%, с рекуператорами 35-45%.

Определим количество тепла Q, поступившего через торец стержня площадью F при его нагреве:

, (3.7)

, (3.7)

Общее количество теплоты, которое должно быть сообщено заготовке равно:

. (3.8)

. (3.8)

Приравнивая количество тепла Q требуемому Q*, найдем время нагрева.

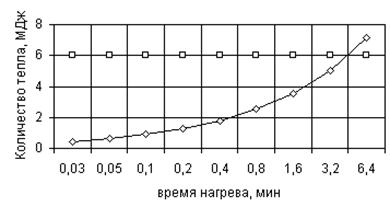

Из приведенных примеров видно, что увеличение размеров заготовки существенно влияет на время ее нагрева. Если для нагрева заготовки под штамповку весом 7,8 кг до температуры 1200 °С потребовалось около 5 минут, то для нагрева слитка весом 7,8 тн, предназначенного для обжима на блюминге, - 8,5 часов (см. рис. 3.8).

а)

б)

Рис. 3.8. К оценке времени нагрева заготовок из стали 45 размерами 0,1*0,1*0,1 м (7,8 кг) (а) и 1*1*1 м (7,8 тн) (б) до температуры 1200 °С.

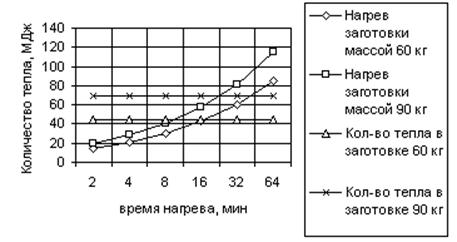

Расчеты показали, что для нагрева заготовки весом 60 кг до 1200 °С требуется 46 МДж теплоты и примерно 16 мин времени, а для заготовки весом 90 кг – около 70 МДж теплоты и примерно 24 мин времени (рис. 3.9)

Рис.3.9. Закономерности нагрева заготовок массой 60 кг и 90 кг в печи при температуре 1200 °С.

Если в печи одновременно нагревается 6 заготовок, то штучные времена нагрева одной заготовки будут, соответственно около 2,7 мин. и 4 мин. В условном переводе на электроэнергию при к.п.д. h=0,1 для нагрева заготовки массой 60 кг потребуется около 130 квт.час стоимостью около 150 руб, а для нагрева заготовки массой 92 кг - около 200 квт.час. стоимостью около 230 руб.

В электронагревательных устройствах теплота выделяется в самой заготовке либо при пропускании через нее тока в контактных устройствах, либо при возбуждении в ней вихревых токов – в индукционных устройствах.

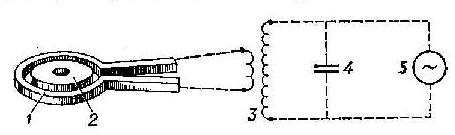

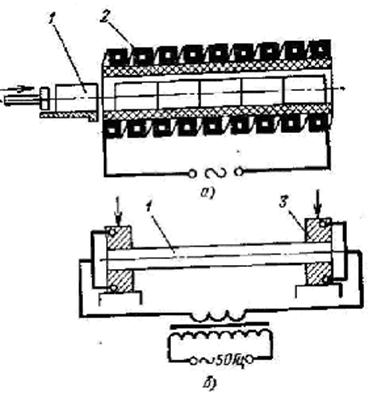

При индукционном нагреве заготовку 2 помещают внутрь индуктора 1 (рис.3.10).

Рис. 3.10. Схема индукционного нагрева: 1-индуктор, 2 - нагреваемое изделие, 3 – трансформатор, 4 – конденсатор, 5 - генератор

Индуктор, выполняемый обычно из медной трубки прямоугольного сечения подключают непосредственно или через трансформатор 3 к источнику переменного тока 5: высокой частоты (свыше 1- кГц), средней (до 10 кГц) или низкой (промышленной частотой 50 Гц). Нагрев заготовки 2 осуществляется путем индуктирования в ней вихревых токов (токов Фуко), вызываемых в токопроводящей среде переменным электрическим полем [6].

Для нагрева перед обработкой давлением заготовки 1 пропускают через многовитковый индуктор 2 (рис.3.15, а) [12]

Рис. 3.11. Схемы электронагревательных устройств: а) индукционного; б) контактного

Заготовки перемещают внутри индуктора со скоростью v.

Задача определения температуры в круглой движущейся заготовке – осесимметричная. Однако ее можно привести к ранее рассмотренной задаче о температуре в полуплоскости от равномерно распределенного быстродвижущегося источника тепла (2.110).

, (3.9)

, (3.9)

где IU – электрическая мощность индуктора, h- к.п.д., D- диаметр заготовок, l - длина индуктора (вдоль скорости движения заготовок).

Для нагрева заготовок до заданной температуры (Тс-Т0) должны быть выполнены следующие условия:

. (3.10)

. (3.10)

При электроконтактном нагреве (рис. 3.19,б) концы заготовки 1 зажимают между медными контактами 3, к которым подводится большой ток I. Средняя температура заготовки может быть вычислена по формуле:

, (3.11)

, (3.11)

где IU – электрическая мощность индуктора, h- к.п.д., t - время нагрева, R – радиус заготовки, l - длина заготовки.

По краям заготовки температура несколько ниже за счет теплоотвода в медные контакты.

Электронагрев обладает целым рядом преимуществ: более высокой производительностью нагрева, почти полным отсутствием окалины, удобством автоматизации. Теплота выделяется не только на поверхности заготовки, но и в глубине ее.

При индукционном нагреве толщина слоя, в котором происходит выделение теплоты, зависит от частоты тока. Поэтому с увеличением диаметра нагреваемых заготовок частоту тока уменьшают (от 8 000 Гц для заготовок малых диаметров до 50 Гц для заготовок диаметром 180 мм). Однако при применении электрических методов нагрева заготовок труднее регулировать заданную температуру заготовок, в связи с чем необходимо тщательно согласовывать применяемые мощности нагревателей и время нагрева (скорости перемещения заготовок).

Максимальную температуру нагрева заготовок под обработку давлением назначают такой, чтобы снизить механические характеристики до требуемого уровня, но избежать при этом пережога и перегрева.

Рациональные температуры нагрева различных материалов определяются на основании опытных или теоретических данных с учетом диаграмм состояния сплавов (табл.3.1.) [16].

Таблица 3.1.

Рациональные температуры нагрева различных сплавов

под обработку давлением

| Материал | Диапазон рациональных температур °С |

| Алюминиевый сплав АК4 | 470 - 350 |

| Медный сплав БрАЖМц | 900 - 750 |

| Титановый сплав ВТ8 | 1100 - 900 |

| Сталь 45 | 1200 - 750 |

| Сталь У10 | 1100 - 850 |

Пережог металла может произойти при температурах, близких к температуре плавления. Он проявляется в окислении границ между зернами и появлении хрупкой пленки, вызывающей потерю пластичности. Пережог не подлежит исправлению, такой металл отправляется в переплавку. Перегрев металла происходит при несколько более низких температурах, чем пережог. Перегрев проявляется в чрезмерном росте размеров аустенитных зерен при первичной кристаллизации и как следствие в крупнозернистой вторичной кристаллизации (феррит и перлит или перлит и цементит). Это приводит к снижению механических характеристик. Последствия перегрева в большинстве случаев удается устранить с помощью термообработки, однако это сопряжено со значительными трудностями и дополнительными затратами.

Время нагрева заготовки может быть приближенно оценено с помощью известного решения о количестве тепла, поступающего в стержень, торец которого находится при постоянной температуре. Существуют и другие, более точные теоретические решения, учитывающие конечные размеры и форму заготовок, однако для качественного анализа ограничимся упомянутым более простым решением.

При большом времени нагрева увеличивается окисление поверхности металла, в результате чего образуется окалина – слой, состоящий из оксидов железа: Fe2О3, Fe3O4, FeO. Кроме того, происходит обезуглероживание поверхностного слоя металла. Толщина обезуглероженного слоя в отдельных случаях достигает 1,5 – 2 мм. Для уменьшения окисления заготовки нагрев следует производить в нейтральной или восстановительной атмосфере.

Дата публикования: 2014-10-25; Прочитано: 2389 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!