|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Тема 2.3 Зубчатые передачи

|

|

Характеристика, применение, классификация зубчатых передач; основы теории зубчатого зацепления; эвольвентное зацепление; зацепление колеса с рейкой; изготовление зубчатых колес; расчет зубчатых передач на прочность; материалы колес и допускаемые напряжения; прямозубые цилиндрические передачи; геометрические соотношения; расчет на контактную прочность и изгиб;; косозубые цилиндрические передачи; шевронные цилиндрические зубчатые передачи; конические прямозубые передачи; передачи с круговым зубом; планетарные передачи; волновые передачи.

Принцип действия и классификация

Принцип действия зубчатой передачи основан на зацеплении пары зубчатых колес.

По расположению осей валов различают:

передачи с параллельными осями, которые выполняют с цилиндрическими колесами внешнего или внутреннего зацепления;

передачи с пересекающимися осями — конические колеса;

передачи с пересекающимися осями — цилиндрические винтовые, конические гипоидные, червячные.

Кроме того, применяют передачи между зубчатым колесом и рейкой.

По расположению зубьев на колесах различают передачи: прямозубые и косозубые.

По форме профиля зуба различают: эвольвентные и круговые. Наиболее распространен эвольвентный профиль зуба, предложенный Эйлером в 1760 г. Он обладает рядом существенных технологических и эксплуатационных преимуществ. Круговой профиль зуба предложен М. Л. Новиковым в 1954 г. По сравнению с эвольвентным он позволяет повысить нагрузку передач.

Основные преимущества зубчатых передач:

- высокая нагрузочная способность, как следствие, малые габариты, большая долговечность и надежность работы);

- высокий к. п. д. (до 0,97...0,98 в одной ступени);

- постоянство передаточного отношения (отсутствие проскальзывания); возможность применения в широком диапазоне скоростей (до 150 м/с), мощностей (до десятков тысяч кВт) и передаточных отношений (до нескольких сотен и даже тысяч).

Недостатки:

- повышенные требования к точности изготовления,

- шум при больших скоростях,

- высокая жесткость, не позволяющая компенсировать динамические нагрузки.

Отмеченные недостатки не снижают существенного преимущества зубчатых передач перед другими. Вследствие этого зубчатые передачи наиболее широко распространены во всех отраслях машиностроения и приборостроения.

Из всех перечисленных выше разновидностей зубчатых передач наибольшее распространение имеют передачи с цилиндрическими колесами, как наиболее простые в изготовлении и эксплуатации, надежные и малогабаритные. Конические, винтовые и червячные передачи применяют лишь в тех случаях, когда это необходимо по условиям компоновки машины.

Краткие сведения о геометрии и кинематике

Все понятия и термины, относящиеся к геометрии и кинематике зубчатых передач, стандартизованы. Стандарты устанавливают термины, определения и обозначения, а также методы расчета геометрических параметров.

Основные параметры

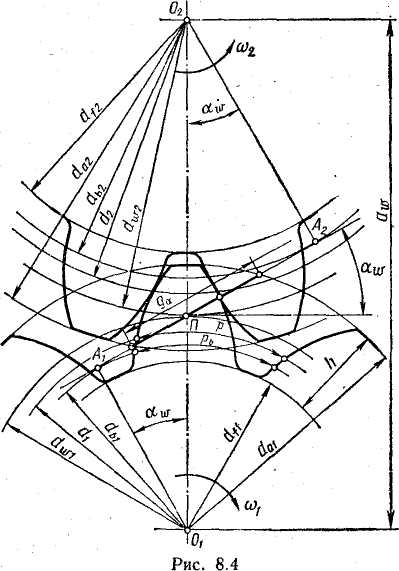

Меньшее из пары зубчатых колес называют шестерней, а большее — колесом. Термин «зубчатое колесо» является общим. Параметрам шестерни приписывают индекс 1, а параметрам колеса — 2 (рис. 2.3.1). Кроме того, различают индексы, относящиеся: w — к начальной поверхности или окружности; b — к основной поверхности или окружности; а — к поверхности или окружности вершин и головок зубьев; f — к поверхности или окружности, впадин и ножек зубьев. Параметрам, относящимся к делительной поверхности или окружности, дополнительного индекса не приписывают.

| Рис. 2.3 |

Общие понятия о параметрах пары зубчатых колес и их взаимосвязи проще всего уяснить, рассматривая прямозубые колеса. При этом особенности косозубых колес рассматривают дополнительно. z1 и z2— число зубьев шестерни и колеса; u=z1/z2 — передаточное число (отношение большего числа зубьев к меньшему, которое используется наряду с передаточным отношением i=n1/n2, как более удобное при расчете по контактным напряжениям; р — делительный окружной шаг зубьев (равный шагу исходной зубчатой рейки); рb=p cos a — основной окружной шаг зубьев; a — угол профиля делительный (равный углу профиля исходного контура), по ГОСТ 13755 a=20°;

Общие понятия о параметрах пары зубчатых колес и их взаимосвязи проще всего уяснить, рассматривая прямозубые колеса. При этом особенности косозубых колес рассматривают дополнительно. z1 и z2— число зубьев шестерни и колеса; u=z1/z2 — передаточное число (отношение большего числа зубьев к меньшему, которое используется наряду с передаточным отношением i=n1/n2, как более удобное при расчете по контактным напряжениям; р — делительный окружной шаг зубьев (равный шагу исходной зубчатой рейки); рb=p cos a — основной окружной шаг зубьев; a — угол профиля делительный (равный углу профиля исходного контура), по ГОСТ 13755 a=20°;

aw – угол зацепления или угол профиля начальный,

cos aw=a cos a/aw;

m=p/π — окружной модуль зубьев (основная характеристика размеров зубьев). Значения модулей стандартизованы в диапазоне 0,05...100 мм;

d=pz/π =mz —

делительный диаметр (диаметр окружности, по которой обкатывается инструмент при нарезании);

db=d cosa — основной диаметр (диаметр окружности, разверткой которой являются эвольвенты зубьев);

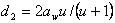

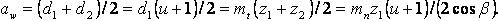

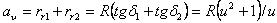

dw1 и dw2 — начальные диаметры (диаметры окружностей, по которым пара зубчатых колес обкатывается в процессе вращения):

dw1=2aw /(u+1)

У передач без смещения и при суммарном смещении  начальные и делительные окружности совпадают:

начальные и делительные окружности совпадают:

;

;  .

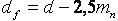

.

Для колес без смещения h = 2,25m; da = d – 2m; df = d —2,5m; A1A2 —линия зацепления (общая касательная к основным окружностям); ga —длина активной линии зацепления (отсекаемая окружностями вершин зубьев); П — полюс зацепления (точка касания начальных окружности и одновременно точка пересечения линии центров колес O1O2 с линией зацепления).

Коэффициент торцового перекрытия έa

Непрерывность работы зубчатой передачи возможна при условии, когда последующая пара зубьев входит в зацепление до выхода предыдущей, т.е. когда обеспечивается перекрытие работы одной пары зубьев другой. Чем больше пар зубьев одновременно находится в зацеплении, тем выше плавность передачи.

Коэффициентом торцового перекрытия называется отношение длины активной линии зацепления к основному шагу:

(2.3.1)

(2.3.1)

По условиям непрерывности зацепления и плавности хода передачи должно быть  > 1.

> 1.

Точность изготовления и ее влияние на качество передачи. Качество передачи связано с ошибками изготовления зубчатых колес и деталей (корпусов, подшипников и валов), определяющих их взаимное расположение. Деформация деталей под нагрузкой также влияет на качество передачи. Основными ошибками изготовления зубчатых колес являются: ошибка шага и формы профиля зубьев, ошибки в направлении зубьев относительно образующей делительного цилиндра.

Степень точности выбирают в зависимости от назначения и условий работы передачи. Наибольшее распространение имеют 6, 7 и 8-я степени точности.

Стандарт допускает комбинацию степеней точности по отдельным нормам.

Во избежание заклинивания зубьев в зацеплении должен быть боковой зазор. Размер зазора регламентируется видом сопряжения зубчатых колес. Стандартом предусмотрено шесть видов сопряжения: И — нулевой зазор; Е — малый зазор; С и D — уменьшенный зазор; В — нормальный зазор; А — увеличенный зазор. При сопряжениях Н, Е и С требуется повышенная точность изготовления. Их применяют для реверсируемых передач при высоких требованиях к кинематической точности, а также при наличии крутильных колебаний валов.

Стандарт устанавливает также допуски на межосевые расстояния, перекос валов и некоторые другие параметры.

Контактные напряжения и контактная прочность

Контактные напряжения образуются в месте соприкосновения двух тел в тех случаях, когда размеры площадки касания малы по сравнению с размерами тел(сжатие двух шаров, шара и плоскости, двух цилиндров и т. п.). Если значение контактных напряжений больше допускаемого, то на поверхности деталей появляются вмятины, борозды, трещины или мелкие раковины. Подобные повреждения наблюдаются у зубчатых, червячных, фрикционных и цепных передач, а также в подшипниках качения.

Критерии работоспособности

Решающее влияние на работоспособность зубьев оказывают два основных напряжения: контактные напряжения σн и напряжения изгиба σF. Для каждого зуба σн и σF не являются постоянно действующими. Они изменяются во времени по некоторому прерывистому отнулевому циклу.

Переменные напряжения являются причиной усталостного разрушения зубьев: поломка зубьев от напряжений изгиба и выкрашивание поверхности от контактных напряжений. С контактными напряжениями и трением в зацеплении связаны также износ, заедание и другие виды повреждения поверхностей зубьев.

Цилиндрическая прямозубая зубчатая передача

Цилиндрическая прямозубая зубчатая передача относится к передачам зацеплением непосредственного контакта рис.2.3.2. Применяется при окружных скоростях  .

.

Рисунок 2.3.2 Наружное а) и внутреннее б) зацепление

Силы в зацеплении

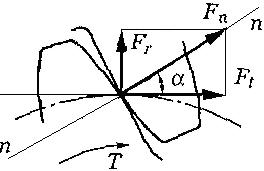

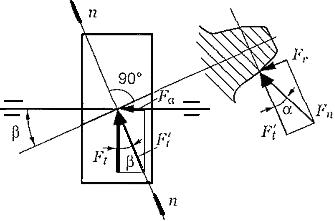

Силы в зацеплении определяют в полюсе зацепления. На шестерню действует вращательный момент, который создаёт распределённую по контактным линиям зуба колеса нагрузку. Эту нагрузку заменяют равнодействующей силой  , направленной по линии зацепления nn и приложенной в полюсе. Силами трения в зацеплении пренебрегают, так как они малы. Силу

, направленной по линии зацепления nn и приложенной в полюсе. Силами трения в зацеплении пренебрегают, так как они малы. Силу  раскладывают на окружную Ft и радиальную Fr (рис. 2.3.4):

раскладывают на окружную Ft и радиальную Fr (рис. 2.3.4):

Рис. 2.3.3Схема действия сил в зубчатом зацеплении

Рис.2.3.4

(2.3.2)

(2.3.2)

(2.3.3)

(2.3.3)

Такое разложение силы  на составляющие удобно для расчёта зубьев и валов. На ведомом колесе направление силы Ft совпадает с направлением вращения, а на ведущем – противоположно ему, т.е. силы на ведущем и ведомом колёсах всегда направлены против действия соответствующих моментов. Радиальные силы Fr направлены к осям вращения колёс и создают «распор» в передаче.

на составляющие удобно для расчёта зубьев и валов. На ведомом колесе направление силы Ft совпадает с направлением вращения, а на ведущем – противоположно ему, т.е. силы на ведущем и ведомом колёсах всегда направлены против действия соответствующих моментов. Радиальные силы Fr направлены к осям вращения колёс и создают «распор» в передаче.

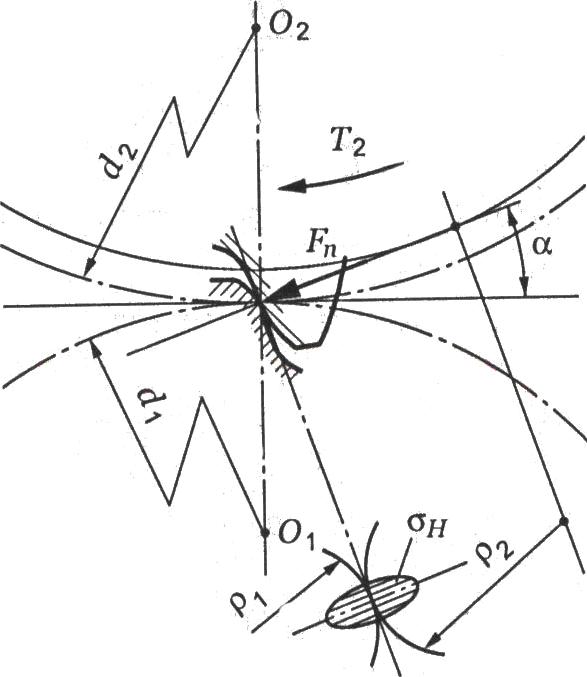

Расчёт на контактную прочность рабочих поверхностей зубьев является основным критерием работоспособности зубчатых передач.

Расчёт производят при контакте зубьев в полюсе зацепления П. Контакт зубьев рассматривают как контакт двух цилиндров с радиусомρ1 и р2. При этом наибольшие контактные напряжения определяют по формуле Герца:

Расчет по контактной прочности сводится к проверке условия  . После преобразования формулы Герца для контакта цилиндрических поверхностей получают формулу для определения межосевого расстояния

. После преобразования формулы Герца для контакта цилиндрических поверхностей получают формулу для определения межосевого расстояния

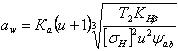

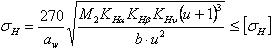

(2.3.4)

(2.3.4)

где Т2 – вращающий момент на тихоходном валу, Н м;

u - передаточное число;

Ка = 49,5 МПа – для прямозубых колес;

- коэффициент ширины колеса по межцентровому расстоянию, его можно определить по формуле:

- коэффициент ширины колеса по межцентровому расстоянию, его можно определить по формуле:

где  - выбирается из справочных таблиц,

- выбирается из справочных таблиц,

- допускаемое контактное напряжение,

- допускаемое контактное напряжение,

- коэффициент долговечности,

- коэффициент долговечности,

- предел контактной выносливости, определяется для заданного материала из таблиц,

- предел контактной выносливости, определяется для заданного материала из таблиц,

= 1,1- 1,3 - допускаемый коэффициент запаса прочности,

= 1,1- 1,3 - допускаемый коэффициент запаса прочности,

- базовое число циклов нагружения,

- базовое число циклов нагружения,

- расчетное число циклов нагружения,

- расчетное число циклов нагружения,

Lh – полный ресурс в час.

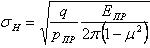

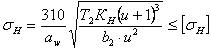

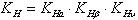

Определив геометрические размеры передачи, ее проверяют на контактную прочность по формуле:

(2.3.5)

(2.3.5)

где  - коэффициент нагрузки при расчете по контактным напряжениям,

- коэффициент нагрузки при расчете по контактным напряжениям,

- коэффициент нагрузки, учитывающий распределение нагрузки между зубьями (для прямозубых передач

- коэффициент нагрузки, учитывающий распределение нагрузки между зубьями (для прямозубых передач  =1),

=1),

- коэффициент нагрузки, учитывающий неравномерность распределения нагрузки по ширине зубчатого венца (по длине контактных линий),

- коэффициент нагрузки, учитывающий неравномерность распределения нагрузки по ширине зубчатого венца (по длине контактных линий),

=1,25 - коэффициент нагрузки, учитывающий дополнительные динамические нагрузки.

=1,25 - коэффициент нагрузки, учитывающий дополнительные динамические нагрузки.

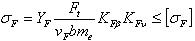

Расчёт зубьев на изгиб

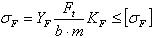

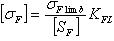

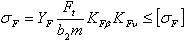

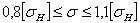

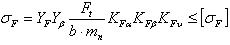

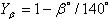

Поломка зубьев связана с напряжениями изгиба, вследствие усталости материала от длительно действующих нагрузок. Расчет на изгиб сводится к проверке условия:

(2.3.6)

(2.3.6)

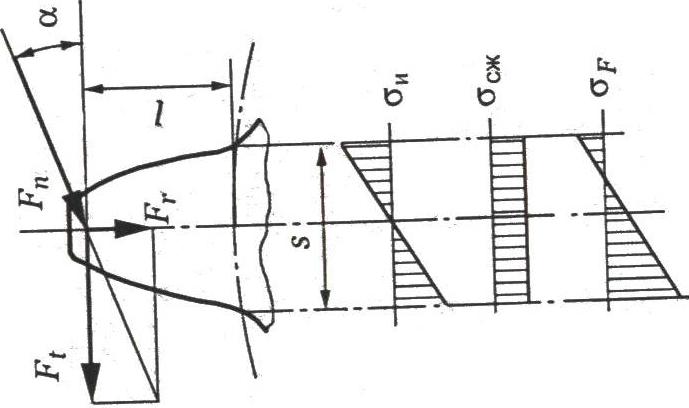

При выводе расчётной формулы для определения напряжений изгиба принимают следующие допущения:

1) вся нагрузка  зацепления передается одной парой зубьев, которая приложена к вершине зуба и направлена по нормали к его профилю (сила трения не учитываются);

зацепления передается одной парой зубьев, которая приложена к вершине зуба и направлена по нормали к его профилю (сила трения не учитываются);

2) зуб рассматривают как консольную балку прямоугольного сечения, что позволяет рассчитывать его методами сопротивления материалов.

Фактически зуб представляет собой балку с изменяющейся формой. Это учитывается введением в расчётные формулы теоретического коэффициента концентрации напряжений Кт.

Распределённую по ширине венца зуба нагрузку заменяют сосредоточенной силой  , которую переносят по линии действия на ось зуба и раскладывают на две составляющие: изгибающую зуб

, которую переносят по линии действия на ось зуба и раскладывают на две составляющие: изгибающую зуб  и сжимающую

и сжимающую  , где

, где  - угол направления нормальной силы Fn. Он несколько больше угла зацепления

- угол направления нормальной силы Fn. Он несколько больше угла зацепления  .

.

Напряжение изгиба в опасном сечении (вблизи хорды основной окружности), т.е. напряжение на растянутой стороне зуба, где возникают усталостные трещины

Рисунок 2.3.5 Эпюры распределения напряжений по ширине зуба

Напряжения определяются отношением внешней силы к моменту сопротивления сечения.

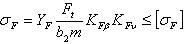

Тогда после подстановки в исходную формулу, формула проверочного расчёта прямозубых передач:

(2.3.7)

(2.3.7)

где  и

и  - расчётное и допускаемое напряжения изгиба, Н/мм2.

- расчётное и допускаемое напряжения изгиба, Н/мм2.

Ft – окружная сила, H,

b и m – ширина и модуль зубчатого колеса или шестерни, мм,

YF – коэффициент формы зуба – величина безразмерная, зависящая от числа зубьев z или zv и коэффициента смещения х. Значения YF для зубчатых колёс без смещения приводятся в справочнике,

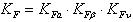

-коэффициент нагрузки при расчете на изгиб,

-коэффициент нагрузки при расчете на изгиб,

- коэффициент нагрузки, учитывающий распределение нагрузки между зубьями (для прямозубых передач),

- коэффициент нагрузки, учитывающий распределение нагрузки между зубьями (для прямозубых передач),

- коэффициент нагрузки, учитывающий неравномерность распределения нагрузки по ширине зубчатого венца (по длине контактных линий),

- коэффициент нагрузки, учитывающий неравномерность распределения нагрузки по ширине зубчатого венца (по длине контактных линий),

- коэффициент нагрузки, учитывающий дополнительные динамические нагрузки,

- коэффициент нагрузки, учитывающий дополнительные динамические нагрузки,

- допускаемое напряжение изгиба,

- допускаемое напряжение изгиба,

- предел выносливости зубьев при изгибе,

- предел выносливости зубьев при изгибе,

- коэффициент долговечности при изгибе,

- коэффициент долговечности при изгибе,

- базовое число циклов при изгибе,

- базовое число циклов при изгибе,

= 1,55- 1,75 - допускаемый коэффициент запаса прочности,

= 1,55- 1,75 - допускаемый коэффициент запаса прочности,

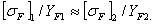

Зубья шестерни и колеса будут иметь примерно равную прочность на изгиб при условии:

(2.3.8)

(2.3.8)

Модуль зубьев m определяют расчётом на изгиб, исходя из межосевого расстояния  , полученного из условия контактной прочности. В этом случае для получения расчётной формулы надо в выражении (2.3.20):

, полученного из условия контактной прочности. В этом случае для получения расчётной формулы надо в выражении (2.3.20):  заменить Ft на 2Т/d, где

заменить Ft на 2Т/d, где  . Тогда, решив уравнение

. Тогда, решив уравнение  относительно модуля m, при некоторых средних значениях коэффициентов

относительно модуля m, при некоторых средних значениях коэффициентов  , и

, и  получим формулу для приближенного определения модуля:

получим формулу для приближенного определения модуля:  (2.3.9)

(2.3.9)

В эту формулу вместо  подставляют меньшее из

подставляют меньшее из  и

и  . Полученное значение модуля округляют в большую сторону до стандартного. Модуль колес рекомендуется принимать минимальным. Уменьшение модуля и соответствующее увеличение числа зубьев способствует уменьшению удельного скольжения, что увеличивает надежность против заедания. При малом модуле увеличивается коэффициент торцевого перекрытия. То есть увеличивается плавность работы зацепления и к.п.д., уменьшается шум.

. Полученное значение модуля округляют в большую сторону до стандартного. Модуль колес рекомендуется принимать минимальным. Уменьшение модуля и соответствующее увеличение числа зубьев способствует уменьшению удельного скольжения, что увеличивает надежность против заедания. При малом модуле увеличивается коэффициент торцевого перекрытия. То есть увеличивается плавность работы зацепления и к.п.д., уменьшается шум.

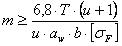

Геометрия и кинематика косозубых цилиндрических передач

Цилиндрические колеса, у которых зубья расположены по винтовым линиям на делительном диаметре, называют косозубыми. При работе такой передачи зубья входят в зацепление не сразу по всей длине, как в прямозубой, а постепенно; передаваемая нагрузка распределяется на несколько зубьев. В результате по сравнению с прямозубой повышается нагрузочная способность, увеличивается плавность работы передачи и уменьшается шум. Поэтому косозубые передачи имеют преимущественное распространение рис. 2.3.6.

Рис. 2.3.6 Цилиндрическая косозубая а) и шевронная б) передача

С увеличением угла наклона  линии зуба плавность зацепления и нагрузочная способность передачи увеличиваются рис.2.3.7, но при этом увеличивается и осевая сила Fа, что нежелательно. Поэтому в косозубых передачах принимают угол

линии зуба плавность зацепления и нагрузочная способность передачи увеличиваются рис.2.3.7, но при этом увеличивается и осевая сила Fа, что нежелательно. Поэтому в косозубых передачах принимают угол  .

.

Рисунок 2.3.7 Геометрия косозубых колес

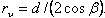

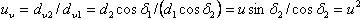

Основные геометрические размеры зависят от модуля и числа зубьев. При расчёте косозубых колёс учитывают два шага:

нормальный шаг зубьев pn - в нормальном сечении,

окружной шаг pt – в торцовом сечении; при этом

Соответственно шагам имеем два модуля зубьев:

(2.3.10)

(2.3.10)

(2.3.11)

(2.3.11)

при этом  (2.3.12)

(2.3.12)

где mt и mn – окружной и нормальный модули зубьев.

За расчётный принимают модуль mn, значение которого должно соответствовать стандартному. Это объясняется следующим: для нарезания косых зубьев используется тот же инструмент, что и для прямозубых, но с соответствующим поворотом инструмента относительно заготовки на угол  . Поэтому профиль косого зуба в нормальном сечении совпадает с профилем прямого зуба; следовательно, mn=m.

. Поэтому профиль косого зуба в нормальном сечении совпадает с профилем прямого зуба; следовательно, mn=m.

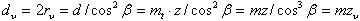

Диаметры делительный и начальный

(2.3.13)

(2.3.13)

Диаметры вершин и впадин зубьев

(2.3.14)

(2.3.14)

(2.3.15)

(2.3.15)

Межосевое расстояние

(2.3.16)

(2.3.16)

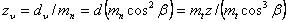

Эквивалентное колесо

Профиль косого колеса в нормальном сечении n-n соответствует исходному контуру инструментальной рейки и, следовательно, совпадает с профилем прямозубого колеса.

Расчет косозубых колес проводят через параметры эквивалентного прямозубого колеса. Нормальное к линии зуба сечение делительного цилиндра имеет форму эллипса. Радиус кривизны эллипса при зацеплении зубьев в полюсе  профиль зуба в этом сечении достаточно близко совпадает с профилем приведённого прямозубого колеса, называемого эквивалентным, Профиль зуба в этом сечении достаточно близко совпадает с профилем приведённого прямозубого колеса, называемого эквивалентным.

профиль зуба в этом сечении достаточно близко совпадает с профилем приведённого прямозубого колеса, называемого эквивалентным, Профиль зуба в этом сечении достаточно близко совпадает с профилем приведённого прямозубого колеса, называемого эквивалентным.

Делительный диаметр:  (2.3.17)

(2.3.17)

эквивалентное число зубьев:  (2.3.18)

(2.3.18)

или  (2.3.19)

(2.3.19)

где z – действительное число зубьев косозубого колеса. С увеличением возрастает  возрастает

возрастает  . Это одна из причин повышения прочности косозубых передач.

. Это одна из причин повышения прочности косозубых передач.

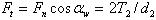

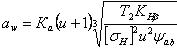

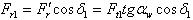

Силы в зацеплении

Силы в зацеплении определяют в полюсе зацепления. Сила  , действующая на зуб косозубого колеса рис. 2.3.8, направлена по нормали к профилю зуба, т.е. по линии зацепления эквивалентного прямозубого колеса и составляет угол

, действующая на зуб косозубого колеса рис. 2.3.8, направлена по нормали к профилю зуба, т.е. по линии зацепления эквивалентного прямозубого колеса и составляет угол  с касательной к эллипсу.

с касательной к эллипсу.

Рисунок 2.3.8Схема действия сил в зацеплении косозубых колес

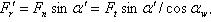

Разложим эту силу на две составляющие: окружную силу на эквивалентном колесе:  (2.3.20)

(2.3.20)

радиальную силу на этом колесе:  (2.3.21)

(2.3.21)

Переходя от эквивалентного к косозубому колесу, заметим, что сила  является радиальной силой

является радиальной силой  и для этого колеса, т.е.

и для этого колеса, т.е.

сила Ft расположена в плоскости, касательной к начальному цилиндру, и составляет угол  с осью колеса. Разложим силу Ft на две составляющие:

с осью колеса. Разложим силу Ft на две составляющие:

окружную силу  (2.3.22),

(2.3.22),

и осевую силу  (2.3.23).

(2.3.23).

Окружная сила известна. Её определяют по передаваемому моменту и диаметру делительной окружности зубчатого колеса  (2.3.24)

(2.3.24)

Тогда из формулы (2.3.24): следует  Подставив силу

Подставив силу  и выражения

и выражения  ,

,  окончательно получим:

окончательно получим:

радиальную силу  (2.3.25)

(2.3.25)

и осевую силу  (2.3.26).

(2.3.26).

На зубья шестерни и колеса действуют одинаковые, но противоположно направленные силы. При определении их направления учитывают направление вращения колёс и направление наклона линии зубьев (правое и левое). Наличие в зацеплении осевой силы, которая дополнительно нагружает валы и подшипники, является недостатком косозубых передач.

Расчет на контактную прочность

Вследствие наклона зубьев в зацеплении одновременно находится несколько пар зубьев, что уменьшает нагрузку на один зуб, повышая его прочность (снижая расчётные напряжения).

Аналогично расчету прямозубой передачи межосевое расстояние для косозубых колес определяют по формуле:

где Ка = 43 МПа – для косозубых колес.

Контактные напряжения в поверхностном слое зубьев

,

,

где  - коэффициент нагрузки при расчете по контактным напряжениям;

- коэффициент нагрузки при расчете по контактным напряжениям;

- 1,04 – 1,13 коэффициент нагрузки, учитывающий распределение нагрузки между зубьями и зависит от окружной скорости;

- 1,04 – 1,13 коэффициент нагрузки, учитывающий распределение нагрузки между зубьями и зависит от окружной скорости;

- коэффициент нагрузки, учитывающий неравномерность распределения нагрузки по ширине зубчатого венца (по длине контактных линий); для косозубых передач выбирается с учетом расположения колеса на валу и термообработки;

- коэффициент нагрузки, учитывающий неравномерность распределения нагрузки по ширине зубчатого венца (по длине контактных линий); для косозубых передач выбирается с учетом расположения колеса на валу и термообработки;

- коэффициент нагрузки, учитывающий дополнительные динамические нагрузки

- коэффициент нагрузки, учитывающий дополнительные динамические нагрузки

=1,02-1,06 при любой твердости, скорость до 10 м/с,

=1,02-1,06 при любой твердости, скорость до 10 м/с,

=1,1 при твердости поверхности не больше 350 НВ и скорости 10-20 м/с,

=1,1 при твердости поверхности не больше 350 НВ и скорости 10-20 м/с,

=1,05 при твердости более 350 НВ и скорости 10-20 м/с.

=1,05 при твердости более 350 НВ и скорости 10-20 м/с.

Косозубые передачи работают более плавно, чем прямозубые, поэтому коэффициент  , меньше.

, меньше.

Условие контактной прочности косозубой передачи

,

,

Если условие не выполняется, то изменяют ширину венца колеса b2, не выходя за пределы рекомендуемых значений  . Если это не даст желательного результата, то либо назначает другие материалы колёс или другую термообработку, и расчёт повторяют.

. Если это не даст желательного результата, то либо назначает другие материалы колёс или другую термообработку, и расчёт повторяют.

Расчет допускаемых напряжений ведется аналогично расчету прямозубых колес

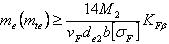

Расчёт зубьев на изгиб

Наклонное расположение зубьев увеличивает их прочность на изгиб и уменьшает динамические нагрузки. Это учитывается введением в расчётную формулу прямозубых передач поправочных коэффициентов  и

и  . Формула проверочного расчёта косозубых передач

. Формула проверочного расчёта косозубых передач

(2.3.27),

(2.3.27),

где YF- коэффициент формы зуба выбирают по эквивалентному числу зубьев zv;

- коэффициент, учитывающий наклон зуба;

- коэффициент, учитывающий наклон зуба;

- коэффициент распределения нагрузки по ширине венца определяют по аналогии с прямозубыми передачами;

- коэффициент распределения нагрузки по ширине венца определяют по аналогии с прямозубыми передачами;

= 0,81-0,91 - коэффициент распределения нагрузки между зубьями;

= 0,81-0,91 - коэффициент распределения нагрузки между зубьями;

- коэффициент нагрузки, учитывающий дополнительные динамические нагрузки

- коэффициент нагрузки, учитывающий дополнительные динамические нагрузки  =1,2 при твердости зубьев не больше 350НВ,

=1,2 при твердости зубьев не больше 350НВ,  = 1,1 при твердости зубьев более 350 НВ. Нормальный модуль зубьев mn определяют по аналогии с прямозубыми передачами. При некоторых средних значениях коэффициентов получим формулу для приближенного определения модуля косозубых передач:

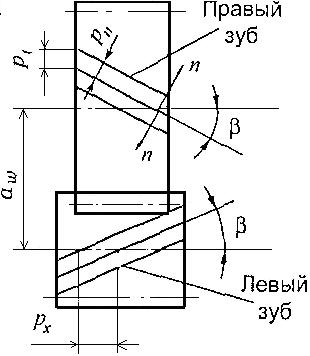

= 1,1 при твердости зубьев более 350 НВ. Нормальный модуль зубьев mn определяют по аналогии с прямозубыми передачами. При некоторых средних значениях коэффициентов получим формулу для приближенного определения модуля косозубых передач:

(2.3.28),

(2.3.28),

и для шевронных передач

(2.3.29),

(2.3.29),

При проверке по формуле (2.3.27):  можно получить

можно получить  значительно меньше

значительно меньше  , что не является недопустимым, так как нагрузочная способность большинства передач ограничивается контактной прочностью, а не прочностью на изгиб. Если расчётное значение

, что не является недопустимым, так как нагрузочная способность большинства передач ограничивается контактной прочностью, а не прочностью на изгиб. Если расчётное значение  превышает допускаемое, то применяют колёса, нарезанные с положительным смещением инструмента, или увеличивают m;

превышает допускаемое, то применяют колёса, нарезанные с положительным смещением инструмента, или увеличивают m;  >

>  означает, что в передаче из данных материалов решающее значение имеет не контактная прочность, а прочность зубьев на изгиб. На практике к таким передачам относятся передачи с высокой твёрдостью рабочих поверхностей зубьев – 51…63HRCэ (цементация, нитроцементация, азотирование). Проектировочный расчёт таких передач следует выполнять с целью обеспечения прочности зубьев на изгиб по форме определения минимально допустимого модуля m, а затем выполнить проверочный расчёт зубьев на контактную прочность.

означает, что в передаче из данных материалов решающее значение имеет не контактная прочность, а прочность зубьев на изгиб. На практике к таким передачам относятся передачи с высокой твёрдостью рабочих поверхностей зубьев – 51…63HRCэ (цементация, нитроцементация, азотирование). Проектировочный расчёт таких передач следует выполнять с целью обеспечения прочности зубьев на изгиб по форме определения минимально допустимого модуля m, а затем выполнить проверочный расчёт зубьев на контактную прочность.

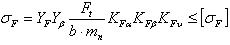

Коническая зубчатая передача

Конические зубчатые колёса применяют в передачах, оси валов которых пересекаются под некоторым межосевым углом  . Обычно

. Обычно  рис.2.3.17.

рис.2.3.17.

Рисунок 2.3.9 Коническая прямозубая передача а),

передача с круговым зубом б)

Применяют во всех отраслях машиностроения, где по условиям компоновки машины необходимо передать движение между пересекающимися осями валов. Конические передачи сложнее цилиндрических, требуют периодической регулировки. Для нарезания зубчатых конических колес необходим специальный инструмент. В сравнении с цилиндрическими конические передачи имеют большую массу и габарит, сложнее в монтаже. Кроме того, одно из конических колёс, как правило шестерня, располагается консольно. При этом, вследствие повышенной деформации консольного вала, увеличиваются неравномерность распределения нагрузки по ширине зубчатого венца и шум.

Конические колёса бывают с прямыми и круговыми зубьями.

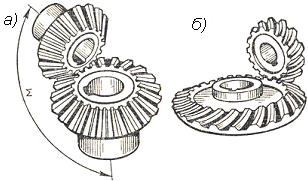

Передаточное числа при межосевом угле

(2.3.30)

(2.3.30)

Для конической прямозубой передачи рекомендуется u=2, 2,5; 3,15; 4, для передачи с круговыми зубьями возможны более высокие значения u; наибольшее значение u=6,3.

Геометрические параметры конического зубчатого колеса

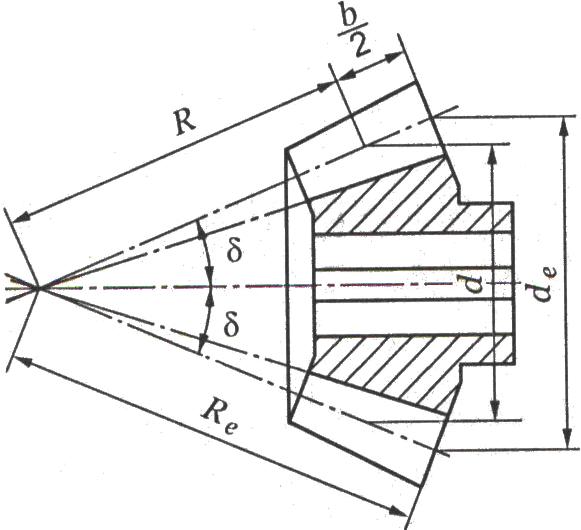

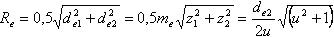

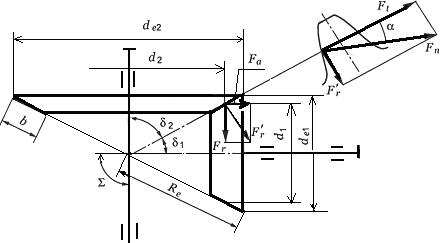

Основные геометрические размеры определяют в зависимости от модуля и числа зубьев. Высота и толщина зубьев конических колёс постепенно уменьшается по мере приближения к вершине конуса. Соответственно изменяются шаг, модуль и делительные диаметры, которых может быть бесчисленное множество. Основные геометрические размеры имеют обозначения, принятые для прямозубых конических передач рис. 2.3.10.

Рисунок 2.3.10 Геометрия конического колеса

Внешний диаметр  :

:

(2.3.31)

(2.3.31)

где  - максимальный модуль зубьев – внешний окружной модуль, полученный по внешнему торцу колеса. Внешнее конусное расстояние

- максимальный модуль зубьев – внешний окружной модуль, полученный по внешнему торцу колеса. Внешнее конусное расстояние

(2.3.32)

(2.3.32)

Среднее конусное расстояние  (2.3.33), где b – ширина зубчатого венца колеса

(2.3.33), где b – ширина зубчатого венца колеса

(2.3.34)

(2.3.34)

- коэффициент ширины зубчатого венца относительно внешнего конусного расстояния.

- коэффициент ширины зубчатого венца относительно внешнего конусного расстояния.

- углы делительных конусов;

- углы делительных конусов;

Средний модуль

(2.3.35)

(2.3.35)

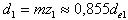

Средние делительные диаметры:

(2.3.36)

(2.3.36)

(2.3.37)

(2.3.37)

В соответствии с исходным контуром прямозубых конических колёс радиальный зазор c=0,2  , тогда

, тогда

внешняя высота головки зуба  (2.3.38)

(2.3.38)

и внешняя высота ножки зуба  (2.3.39).

(2.3.39).

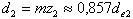

Внешние диаметры вершин зубьев

(2.3.40)

(2.3.40)

(2.3.41)

(2.3.41)

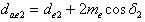

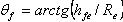

Угол ножки зуба  (2.3.42).

(2.3.42).

Угол головки зуба  ;

;  (2.3.43)

(2.3.43)

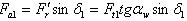

Силы в зацеплении конической передачи

Силы в зацеплении определяют по размерам в среднем сечении зуба шестерни. На шестерню конической прямозубой передачи действуют три силы рис.2.3.11:

окружная  (2.3.44),

(2.3.44),

радиальная  (2.3.45),

(2.3.45),

осевая  (2.3.46).

(2.3.46).

Рисунок 2.3.11 Схема действия сил в зацеплении конических колес

Для колеса направление сил противоположно, при этом:

;

;  ;

;

Направление окружных сил F, как и в цилиндрической передаче зависит от направления вращения колёс. Осевые силы  всегда направлены от вершин конусов, радиальные

всегда направлены от вершин конусов, радиальные  - к осям вращения колёс. Конические передачи с круговыми зубьями получили преимущественное применение. По сравнению с коническими прямозубыми они менее чувствительны к нарушению точности взаимного расположения колёс, их изготовление проще. Недостаток передач с круговыми зубьями – изменение величины и знака осевых сил при реверсе. Ось кругового зуба – это дуга окружности соответствующего диаметра резцовой головки. Нарезание зубьев резцовой головки обеспечивает высокую производительность и низкую стоимость колёс. Угол наклона кругового зуба переменный. За расчётный принимают угол на окружности среднего диаметра колеса, обычно Значение выбирают исходя из обеспечения плавности зацепления.

- к осям вращения колёс. Конические передачи с круговыми зубьями получили преимущественное применение. По сравнению с коническими прямозубыми они менее чувствительны к нарушению точности взаимного расположения колёс, их изготовление проще. Недостаток передач с круговыми зубьями – изменение величины и знака осевых сил при реверсе. Ось кругового зуба – это дуга окружности соответствующего диаметра резцовой головки. Нарезание зубьев резцовой головки обеспечивает высокую производительность и низкую стоимость колёс. Угол наклона кругового зуба переменный. За расчётный принимают угол на окружности среднего диаметра колеса, обычно Значение выбирают исходя из обеспечения плавности зацепления.

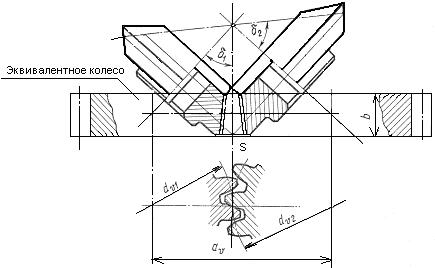

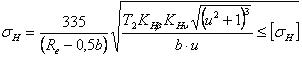

Расчет на контактную прочность

Прочностной расчет конической передачи основан на допущении, что несущая способность зубьев конического колеса такая же как у эквивалентного цилиндрического. Эквивалентным колесом называется такое цилиндрическое колесо, у которого делительный диаметр и модуль равны делительному диаметру и модулю в среднем нормальном сечении реального конического колеса рис.2.3.12.

Рисунок 2.3.12 Схема построения эквивалентного колеса

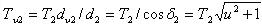

Межосевое расстояние эквивалентной передачи

(2.3.47)

(2.3.47)

Передаточное число эквивалентной передачи

(2.3.48)

(2.3.48)

Момент на эквивалентном колесе

(2.3.49)

(2.3.49)

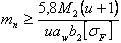

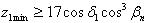

4.6.5 Расчет конических зубчатых передач на изгиб

Формула проверочного расчёта конических прямозубых передач:

(2.3.50)

(2.3.50)

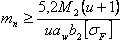

Формула проектировочного расчёта конических прямозубых передач:

(2.3.51)

(2.3.51)

Условие прочности

(2.3.52)

(2.3.52)

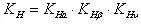

где  - коэффициент вида конических колёс. Для прямозубых колёс

- коэффициент вида конических колёс. Для прямозубых колёс  ; для колёс с круговыми зубьями

; для колёс с круговыми зубьями  ;

;  и

и  - внешний и окружной модули; YF – коэффициент формы зуба. Внешний окружной модуль

- внешний и окружной модули; YF – коэффициент формы зуба. Внешний окружной модуль  или

или  определяют расчётом на изгиб по формуле

определяют расчётом на изгиб по формуле

(2.3.53)

(2.3.53)

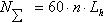

Минимальное число зубьев шестерни z конической передачи с круговыми зубьями определяют по формуле

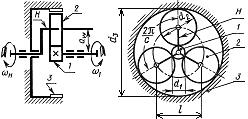

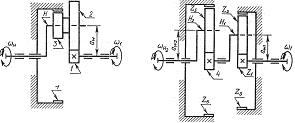

Планетарные передачи

Планетарными называют передачи, имеющие зубчатые колёса с перемещающимися осями. Планетарную передачу применяют как редуктор с постоянным передаточным числом, как коробку скоростей, передаточное число в которой изменяется путём поочерёдного торможения различных звеньев (водила или одного из колёс), как дифференциальный механизм. Их успешно применяют в транспортном машиностроении, станкостроении, приборостроении и т.д. Имеется большое количество различных типов планетарных передач, но одноступенчатая планетарная передача (рис. 1) получила самое широкое распространение. Она с успехом применяется как для больших, так и малых мощностей в силовых и кинематических приводах, т.е. не имеет ограничений по применению. КПД передачи. В передачах применяют не только цилиндрические, но и конические колёса. Зубья могут быть прямые и косые. Обычно число сателлитов С=3…6, но встречаются передачи с С>6. Наибольшее распространение получили прямозубые передачи с числом сателлитов С=3.

Устройство и принцип работы

Планетарная передача (рис. 2.3.21) состоит из неподвижного центрального колеса 1с наружными зубьями, сателлитов2, неподвижного центрального колеса 3 с внутренними зубьями и водила Н, на котором укреплены оси сателлитов.

Рисунок 2.3.13 Простейшая планетарная передача

Сателлиты обкатываются по центральным колесам и вращаются вокруг своих осей, то есть совершают движение, подобное движению планет. Водило вместе с сателлитами вращается вокруг центральной оси.

При неподвижном центральном колесе 3 движение может передаваться от центрального колеса1 к водилу Н или от водила к колесу1. В случае неподвижного водила движение может передаваться от колеса1 к колесу3 или от колеса 3 к колесу 1.

Планетарную передачу, в которой одно из центральных колёс неподвижно, называют простейшей. В отличие от простейшей планетарную передачу, в которой все зубчатые колёса и водило подвижны (свободны), называют дифференциальной. В дифференциальной передаче одно движение можно раскладывать на два или два движения сложить в одно. Например, движение колеса 3 можно передавать одновременно колесу 1 и водилу Н или от колес 1 и 3 водилу Н.

Достоинства планетарных передач

1) Большое передаточное число в одной ступени;

2) Малые габариты и масса. Это объясняется следующим: мощность передается по нескольким потокам, число которых равно числу сателлитов;

3) Повышенная нагрузочная способность, так как широко применяются зубчатые колёса с внутренним зацеплением (большой радиус кривизны);

4) Малая нагрузка на опоры, так как сателлиты расположены симметрично, и поэтому силы в передаче взаимно уравновешивают друг друга;

5) Планетарные передачи работают с меньшим шумом, что связанно с повышенной плавностью внутреннего зацепления и меньшими размерами колёс.

Недостатки планетарных передач

1) Повышенные требования к точности изготовления и монтажа;

2) Резкое снижение КПД передачи с увеличением передаточного числа (увеличение количества трущихся поверхностей).

Разновидности планетарных передач

Существует большое количество планетарных передач. Выбор типа передач определяется ее назначением. Наиболее широко в машиностроении применяется однорядная передача (рис.2.3.13). Эта передача имеет минимальные габариты. Она применяется в силовых и вспомогательных приводах. К.п.д. = 0,96-0,98 при и=3,15-12,5. Для получения больших передаточных чисел применяют многоступенчатые планетарные передачи (рис.2.3.14).

Рисунок 2.3.14 Многоступенчатые планетарные передачи

Конструктивные особенности планетарных передач

Вследствие неизбежной неточности изготовления и сборки зубчатых колес планетарной передачи нагрузка между сателлитами распределяется неравномерно. Для выравнивания нагрузки по потокам одно из центральных колес делают самоустанавливающимся, то есть не имеющим радиальных опор.

Водила планетарных передач должны быть прочными и жесткими при малой массе. Их изготавливают литыми из высокопрочного чугуна.

Подбор чисел зубьев планетарной передачи основывается на трех условиях:

1) Условие соосности, по которому межосевые расстояния зубчатых пар с внешним и внутренним зацеплением должны быть равны. При этом число зубьев центральной шестерни задают из условия неподрезания ножки зуба, а число зубьев внешнего колеса – по заданному передаточному отношению.

2) Условие сборки - во всех зацеплениях центральных колес с сателлитами имело место совпадение зубьев со впадинами, иначе собрать передачу невозможно.

3) Условие соседства – сателлиты при вращении не должны задевать друг друга зубьями.

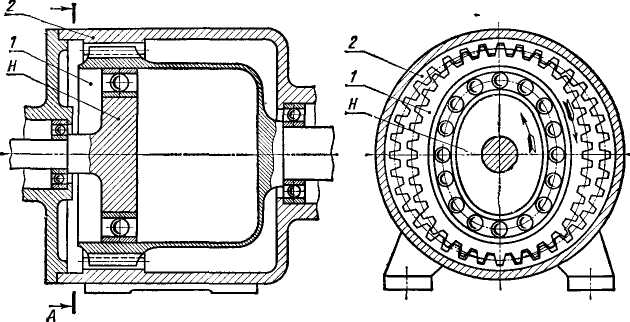

Волновая зубчатая передача

Волновые зубчатые передачи кинематически представляют собой планетарные передачи с одним гибким зубчатым колесом.

Наиболее распространенная волновая передача (рис. 4.35) состоит из водила Н, вращающегося гибкого колеса 1 с наружными зубьями и неподвижного жесткого колеса 2 с внутренними зубьями.

Водило состоит из овального кулачка и специального шарикоподшипника. Гибкое зубчатое колесо изготовляют в виде стакана с тонкой легко деформирующейся стенкой и соединяют с валом. Длина стакана колеса близка к его диаметру. Жесткое зубчатое колесо соединено с корпусом. Зубья колес чаще всего эвольвентные.

Делительный диаметр d1 гибкого колеса меньше делительного диаметра d2 жесткого колеса на величину d2 — dL = s.

Размер овала подшипника качения водила по большой оси больше внутреннего диаметра обода гибкого колеса на величину s.

Сборку зацепления осуществляют после деформирования гибкого колеса водилом. Деформированный зубчатый венец гибкого колеса принимает овальную форму, образуя при этом как бы два сателлита, связанных гибкой стенкой стакана.

Гибкое колесо деформируется так, что на концах большой оси овала зубья зацепляются на полную рабочую высоту. На малой оси зубья не зацепляются. Между этими участками зацепление частичное. Из рис. 2.3.15 следует, что волновая передача может обеспечить одновременное зацепление большого числа зубьев.

А-А

Рис. 2.3.15 Схема волновой передачи

Достоинства, недостатки и применение волновых передач

Достоинства:

1. Способность передавать большие нагрузки, так как в зацеплении одновременно находится большое число зубьев.

2. Возможность передачи движения в герметизированное пространство без применения уплотнений.

3. Большое передаточное отношение при малых габаритах и сравнительно высоком, к. п. д. Для одной ступени u< 300 при К. П. Д. η = 0,8—0,9.

4. Работают с меньшим шумом и обладают высокой демпфирующей способностью.

Недостатки:

1 Сложность изготовления гибкого колеса и генератора.

2 Ограничение угловой скорости вала генератора при больших диаметрах колес (во избежание больших окружных скоростей в ободе генератора).

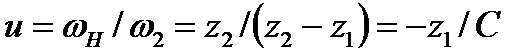

Передаточное отношение.

В волновой передаче разность чисел зубьев колес должна быть равной или кратной числу волн С (как в планетарной передаче — числу сателлитов):

z2 –z1 = C, где z1 и z2 — соответственно числа зубьев гибкого и жесткого колеса.

Передаточное отношение волновых передач определяется так же, как для планетарных, методом остановки водила.

При неподвижном жестком колесе:

,(2.3.54)

,(2.3.54)

где  и

и  — соответственно угловые скорости волнового генератора и гибкого колеса. Знак минус указывает на разные направления вращения генератора и гибкого колеса.

— соответственно угловые скорости волнового генератора и гибкого колеса. Знак минус указывает на разные направления вращения генератора и гибкого колеса.

При неподвижном гибком колесе:

, (2.3.55)

, (2.3.55)

где  — угловая скорость жесткого колеса.

— угловая скорость жесткого колеса.

Из анализа формул (2.3.54-2.3.55) следует, что волновая передача может иметь большие u.

Рекомендуется: при стальном гибком колесе u = 60—300; при пластмассовом гибком колесе

u = 20—300.

Дата публикования: 2014-10-19; Прочитано: 12010 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!