|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Общие принципы прочностных расчётов

|

|

Все этапы проектирования, каждый шаг конструктора сопровождается расчётами. Это естественно, т.к. грамотно выполненный расчёт намного проще и в сотни раз дешевле экспериментальных испытаний.

Чаще всего конструктор имеет дело с расчётами на прочность. Различают объемную и поверхностную (контактную) прочность. При недостаточной объемной прочности деталь разрушается по всему сечению, (поломка вала, разрыв болта), при недостаточной контактной прочности происходит разрушение (выкрашивание) поверхности контакта (выкрашивание поверхности зуба у зубчатого колеса, рабочей поверхности колец у подшипников качения).

Различают также разрушение под действием однократного нагружения и при действии переменных нагрузок. В последнем случае плавное изменение нагрузки Q за время цикла нагружения (нагружение зуба косозубого конуса) обычно заменяют ступенчатым, путем вписывания прямоугольников со сторонами Qi; ti. (рис.8,а).

Рис.8. Переменное нагружение деталей: а – действительное; б – эквивалентное нагружение

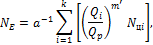

При расчетах на прочность заданную переменную нагрузку Q1, Q2 … Qi обычно заменяют постоянной Qр, равноценной по ее влиянию на прочность детали. С этой целью находят эквивалентное число циклов нагружения NE < N0, при котором Qр = Q1 оказывается равноценной по ее влиянию на прочность заданной переменной нагрузке. При этом необходимо пользоваться уравнением кривой усталости с некоторыми уточнениями:

где m¢ = m/ν; m – показатель кривой усталости, ν – уточняющий коэффициент.

При расчете на контактную прочность ν = 2, при расчете на изгиб, кручение, растяжение, сжатие ν =1,0.

Тогда

где k – число ступеней разбиения;

а – поправочный коэффициент.

Рис.9. Кривая усталости

Под влиянием циклических напряжений разрушение носит усталостный характер, характеризуемый постепенным накоплением повреждений. Сопротивление усталости значительно снижается при наличии различных концентратов напряжений (галтелей, проточек, шпоночных канавок и т.д.).

Оценка прочности элементов конструкции начинается с выбора модели (расчетной схемы). Моделью называют совокупность представлений, условий и зависимостей, описывающих объект расчета. При выборе модели учитывают наиболее значимые и отбрасывают несущественные факторы, которые не оказывают достаточно заметного влияния на условия функционирования элемента конструкции.

Для одной и той же детали может быть предложено несколько моделей расчета, которые будут отличаться глубиной описания реального объекта и условий его работы.

В расчетах прочности материал детали представляют однородной сплошной средой, что позволяет рассматривать тело как непрерывную среду и применять методы математического анализа.

Под однородностью понимают независимость его свойств от размеров выделяемого объема. Такая схематизация основана на осреднении свойств материала в объеме и подтверждена многочисленными экспериментальными исследованиями.

В расчетах на прочность и жесткость рассматриваются изотропные материалы, то есть материалы, обладающие в различных направлениях одинаковыми свойствами.

Расчетная модель материала наделяется такими физическими свойствами, как упругость, пластичность и ползучесть.

Упругостью называют свойство тела восстанавливать свою форму после снятия внешней нагрузки.

Пластичностью называют свойство тела сохранять после нагрузки полностью или частично деформацию, полученную при нагружении.

Ползучестью называют свойство тела увеличивать со временем деформацию под действием постоянных внешних сил.

Различают проектировочные и проверочные расчёты.

Проектировочный расчёт выполняется, когда по ожидаемым нагрузкам, с учётом свойств материала определяются геометрические параметры деталей.

Проверочный расчёт выполняют, когда известна вся "геометрия" детали и максимальные нагрузки, а с учётом свойств материала определяются максимальные напряжения, которые должны быть меньше допускаемых.

Несмотря на такие "провокационные" названия, следует помнить, что оба этих вида расчётов всегда сопутствуют друг другу и выполняются на стадии проектирования деталей и машин.

Математическая формулировка условия прочности любой детали очень проста:

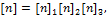

σ≤[σ] или τ≤[τ],

где σ, τ – расчетные нормальные и касательные напряжения в опасном сечении детали; [σ], [τ] – допускаемые напряжения.

Эти расчеты просты и удобны, и ими пользуются при проектных расчетах для определения необходимых размеров деталей, поскольку на этой стадии проектирования невозможно учесть все факторы, влияющие на прочность детали.

После проектного расчета необходимо выполнить проверочный расчет сконструированной детали на основе ее рабочего чертежа.

Проверочный расчет рекомендуется выполнять путем сопоставления коэффициентов запасов прочности:

n≥[n].

Всегда, везде, при любых обстоятельствах конструктор обязан учитывать и обеспечивать такие условия работы, чтобы напряжения в материале деталей не превышали допускаемых.

В качестве допускаемых нельзя назначать предельные напряжения, при которых наступает разрушение материала.

Разница между допускаемыми и предельными напряжениями похожа на разницу между краем платформы метро и «белой линией», проведённой примерно в полуметре перед краем. Переход через «белую линию» грозит замечанием от дежурного, а стояние на краю – гибелью.

Допускаемые напряжения следует принимать меньше предельных, "с запасом":

где σlim и τlim - предельные напряжения; [n] - коэффициент запаса прочности (обычно 1,2 <[n]< 2,5).

В качестве предельного напряжения принимают одну из следующих механических характеристик материала:

- предел текучести (физический или условный) — при статическом нагружении детали из пластичного или хрупкопластичного материала;

- временное сопротивление — при статическом нагружении детали из хрупкого материала;

- предел выносливости — при возникновении в детали напряжений, переменных во времени.

Для деталей машин широко распространены расчеты не по допускаемым напряжениям, а по коэффициентам запаса прочности. Взамен условия прочности используют тождественные ему условия:

где n — действительный (расчетный) коэффициент запаса прочности; σ, τ — расчетные нормальное и касательное напряжения.

В разных обстоятельствах коэффициент запаса может быть либо задан заказчиком, либо выбран из справочных нормативов, либо вычислен с учётом точности определения нагрузок, однородности материала и специфических требований к надёжности машин.

Для выбора допускаемых напряжений и коэффициентов запаса прочности в машиностроении принимают следующие два метода:

- табличный - допускаемые напряжения и коэффициенты запаса прочности выбирают по специальным таблицам (см., например, табл. 2). Этот метод менее точен, так как не учитывается ответственность детали, точность определения нагрузок и другие важные факторы, но он удобен для практического пользования;

- дифференциальный - допускаемое напряжение или допускаемый коэффициент запаса прочности определяют по соответствующей формуле, которая учитывает различные факторы, влияющие на прочность рассчитываемой детали.

Таблица 2.Ориентировочные значения допускаемых коэффициентов запаса прочности [n]

| Материал | Предел текучести σm | Временное сопротивление σв | Предел выносливости σ-1 |

| Пластичные стали (углеродистые и легированные при высокой температуре отпуска) | 1,2—1,8 | — | 1,3-1,5 |

| Высокопрочные стали с пониженными пластическими свойствами (низкой температурой отпуска) и высокопрочные чугуны | 1,5-2,2 | 2,0-3,5 | 1,5—1,7 |

| Стальные отливки | 1,6-2,5 | — | 1,7-2,2 |

| Чугуны (серые и модифицированные) | — | 3,0-3,5 | — |

| Цветные сплавы (медные, алюминиевые, магниевые) — кованые и прокатные | 1,5-2,0 | — | 1,5-2,0 |

| Цветные сплавы (литье) | 2,0-2,5 | 2,5-3,0 | 2,0-2,5 |

| Особо хрупкие материалы (пористые хрупкие отливки, порошковые материалы) | — | 3,0-6,0 | — |

| Пластмассы | — | 3,0-5,0 | — |

Примечание. Меньшие значения [n] относят к расчетам с весьма точными параметрами нагружения.

Для ответственных деталей, выход из строя которых связан с серьезными авариями, табличные значения следует увеличить на 30-50 %.

Так, например, допускаемый коэффициент запаса прочности определяют по формуле

где [n]1 — коэффициент, отражающий влияние точности определения действующих на деталь нагрузок, достоверность найденных расчетом внутренних сил и моментов и т. д. (при применении достаточно точных методов расчета [n]1 = 1…1,5; при менее точных расчетах [n]1 = 2…3 и более);

[n]2 — коэффициент, отражающий однородность материала, чувствительность его к недостаткам механической обработки, отклонения механических свойств материала от нормативных в результате нарушения технологии изготовления детали (для пластичного материала [n]2 = 1,2…2,2; для хрупкопластичного [n]2 = 1,6…2,5; для хрупкого [n]2 = 2…6);

[n]3 — коэффициент, обеспечивающий повышенную надежность особо ответственных и дорогостоящих деталей ([n]3 = 1…1,5).

Коэффициент запаса прочности зависит от механических свойств материала: так для хрупких материалов коэффициент запаса прочности [n] по отношению к пределу прочности (σ В) выбирают довольно большим [ n ] ≥3. Это вызвано тем, что даже однократное превышение σ В вызывает у хрупких материалов разрушение.

Для пластичных материалов коэффициент запаса прочности по отношению к пределу текучести (σ Т) выбирается минимальным. Для точных расчетов с экспериментальной проверкой объекта [n] = 1,2…1,5.

При расчете на выносливость коэффициент запаса прочности по отношению к пределу выносливости (σ В), несмотря на опасный характер разрушения, выбирают относительно небольшими [n] = 1,3…2,5. Это вызвано тем, что единичные перегрузки не приводят к разрушениям.

В некоторых случаях (при расчете ответственных деталей ЛА) расчеты по номинальным напряжениям могут дополняться или заменяться расчетами по предельным нагрузкам.

Fp≤Fразр или σp≤σразр,

где Fp и σ Р – расчетные нагрузка и напряжение, определяемые по формулам:

Fp=Fэ∙ f или σp=σэ∙ f,

где FЭ и σ Э – эксплутационные нагрузка и напряжение;

f – коэффициент безопасности согласно нормам прочности (для летательных аппаратов f = 1,3…2).

Величины разрушающей нагрузки обычно получают экспериментальным путем, либо рассчитывают при минимальном запасе прочности:

Fразр=σВ∙Sраб∙K,

где S – площадь рабочего сечения;

К – коэффициент ослабления сечения, для летательных аппаратов К = 0,85..0,95.

На практике применяют как дифференциальный, так и табличный методы.

Выполнение всех видов прочностных расчётов для каждой детали займёт очень много времени. Поэтому инженер должен сначала изучить опыт эксплуатации подобных изделий. Это особенно удобно для типовых деталей и машин. Следует обратить внимание на то, какой вид поломок встречается чаще всего. Именно по этому виду поломок, точнее по вызывающим их напряжениям, следует выполнять предварительно проектировочный расчёт. По его результатам строится форма детали, а проверочный расчёт выполняется по напряжениям, вызывающим менее опасные дефекты.

В расчётах не следует гнаться за "абсолютной" точностью и использовать сложные "многоэтажные" формулы. Обширный опыт инженеров-расчётчиков показывает, что усложнение методик расчёта не даёт новых результатов.

Крупнейший советский специалист по прочностным расчётам деталей машин И.А. Биргер заметил, что в технических расчётах "всё нужное является простым, а всё сложное – ненужным". Впрочем, похожая мысль высказывалась уже в библейских текстах, хотя и не по поводу машин.

В расчётах необходимо стремиться к корректным упрощениям.

Прочность деталей машин зависит от ряда конструктивно-технологических факторов. К числу важнейших относится конфигурация детали.

Сформулируем основные принципы образования конструктивных форм деталей машин.

1. При конструировании деталей не следует допускать резких переходов, т. е. резких изменений формы соседних поверхностей. Соблюдение этого положения очень важно, так как при резких переходах в зоне сопряжения сечений наблюдается значительная концентрация напряжений, снижающая прочность детали при действии в ее сечениях, как статических так и переменных напряжений.

2. Конструктивные формы детали должны обеспечить по возможности равнопрочность всех ее сечений.

3. Конструктивные формы детали должны обеспечивать близкое к равномерному распределение напряжений по сечению детали. С этой целью применяют тонкостенные прокатные и прессованные профили, трубы и т.д. Большинство деталей машин подвержено изгибу и кручению, при которых максимальные напряжения возникают в поверхностных слоях деталей. На поверхности расположены основные источники концентрации напряжений, поэтому разрушение деталей, как правило, начинается с поверхности. Для повышения конструкционной прочности деталей машин широко применяют различные способы поверхностного упрочнения.

Жесткостью называют способность детали сопротивляться изменению формы и размеров под нагрузкой. Для некоторых деталей жесткость – основной критерий при определении их размеров. Например, размеры длинных валов точных зубчатых передач определяются расчетом на жесткость, так как значительный их прогиб во время работы изменит межосевое расстояние передачи и нарушит правильность зацепления. Или станина шлифовального станка испытывает небольшие нагрузки, но она должна быть жесткой, чтобы не деформироваться под действием внешних сил, чтобы исключить вибрацию при работе. Поэтому ее размеры определяются из условия жесткости, а не прочности. Многие детали (оси, валы, рычаги, рессоры, пружины и т.д.) рассчитывают не только на прочность, но и на жесткость.

Нормы жесткости устанавливают на основе обобщения опыта эксплуатации машин. Эти нормы приводятся в справочной литературе. Поскольку совершенство материала идет по повышению прочности, а модуль упругости остается без изменений, повышение жесткости достигается улучшением форм и размеров деталей.

Различают собственную жесткость детали (деформация основного объема материала) и контактную жесткость (деформация поверхностных слоев материала детали).

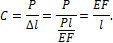

При оценке собственной жесткости пользуются коэффициентом жесткости (отношение силового фактора (сила или момент) к вызываемой им деформации.

Так, коэффициентом жесткости стержня постоянного сечения «F» и длиной «l», растягиваемого силой «р»:

При кручении

При изгибе

Величину, обратную коэффициенту жесткости называют коэффициентом податливости:

Из приведенных зависимостей видно, что увеличить жесткость детали можно выбором соответствующего материала (E, G) и следующими конструктивными средствами:

- уменьшением плеч изгибающих и скручивающих моментов;

- введением дополнительных опор;

- уменьшением длины растягиваемых деталей и увеличением площади поперечных сечений.

На контактную жесткость рассчитываются детали, имеющие точечный или линейный контакт (шарикоподшипники – точечный контакт, роликоподшипники и зубчатые колеса – линейный). Повышение контактной жесткости можно добиться:

- улучшением качества обработки контактирующих поверхностей;

- введением сборки соединений и узлов с предварительным натягом и с предварительной затяжкой;

- уменьшением числа стыков;

- введением масляного слоя между контактирующими поверхностями.

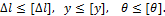

В расчетах на жесткость ограничивают либо перемещения ∆ l, y,либо угол θ,обусловленного деформациями, в пределах допускаемых значений:

Износо-коррозионная стойкость – это свойство материала, оказывать сопротивление изнашиванию и коррозии. Под изнашиванием понимают процесс разрушения поверхностных слоев при трении, приводящий к постепенному изменению размеров, формы и состояния поверхности детали. Износостойкость оценивают величиной, обратной скорости или интенсивности изнашивания.

Износостойкость является важнейшим критерием работоспособности подвижно сопряженных деталей, поскольку до 90% таких деталей выходят из строя из-за износа. В результате износа снижается КПД, точность сопряжения, надежность и экономичность машин. Износ деталей значительно повышает стоимость эксплуатации машин в связи с необходимостью периодического их ремонта. Так стоимость ТО и ремонта превышает стоимость изготовления автомобиля за весь период его эксплуатации до 6 раз.

При расчете деталей на износ либо определяют условия, обеспечивающие жидкостное трение для них, либо назначают для трущихся поверхностей соответствующие допускаемые давления.

Износ деталей можно уменьшить следующими конструктивными, технологическими и эксплуатационными мерами:

- создать при проектировании деталей условия, гарантирующие жидкостное трение;

- выбрать соответствующие материалы для сопряженной пары;

- наносить на детали покрытия;

- соблюдать режимы смазки и защиты трущихся поверхностей от абразивных частиц;

- соблюдать технологические требования при изготовлении деталей.

Виброустойчивостью называют способность конструкции работать в нужном диапазоне режимов, достаточно далеких от области резонансов. Вибрации снижают качество работы машин, вызывают переменные напряжения в деталях, что может привести к их усталостному разрушению. В некоторых случаях вибрации снижают качество работы машин. Например, вибраций в металлорежущих станках снижают точность обработки и ухудшают качество поверхности обрабатываемых деталей. Особенно опасны резонансные колебания, когда собственная частота  совпадает или близка к частоте

совпадает или близка к частоте  вынужденных колебаний. Поэтому расчет на виброустойчивость ведут по условию несовпадения частот собственных и вынужденных колебаний:

вынужденных колебаний. Поэтому расчет на виброустойчивость ведут по условию несовпадения частот собственных и вынужденных колебаний:

Повышение амплитуд колебаний под действием возмущающей силы может вызвать на частотах, близких к резонансным, напряжения, превышающие предел прочности (выносливости) для деталей и их поломку. Более того, расходуемая на колебания энергия снижает передаваемую мощность и КПД конструкции. Вибрация деталей передач (зубчатых колес, валов, подшипниковых узлов) является причиной снижения точности машины и появления шума.

При эксплуатации агрегатов машин, их узлов и деталей наиболее возможными являются вынужденные колебания и автоколебания. Вынужденные колебания вызываются внешними периодическими возмущениями из-за неуравновешенности вращающихся деталей, погрешностей изготовления и т. д. При расчетах на виброустойчивость для предупреждения возникновения резонанса должно быть установлено соотношение между частотами собственных колебаний и возмущающей силы.

Автоколебания, являющиеся самовозбуждающимися, возникают при равенстве энергий демпфирования и возбуждения, что является, например, причиной фрикционных автоколебаний. При опасности возникновения автоколебаний производится расчет динамической устойчивости.

Теплостойкостью называют способность конструкции работать в пределах заданных температур в течение заданного срока службы. Тепловыделение, связанное с рабочим процессом, имеет место в тепловых двигателях, электрических машинах, литейных машинах и в машинах для горячей обработки материалов. Особенно большое тепловыделение наблюдается у тепловых двигателей (ДВС, ДЛА, ракеты), электрических машин, машин для горячей обработки материалов (молоты, штампы кузнечные, прокатные станы). Перегрев деталей во время работы – явление вредное и опасное, так как при этом снижаются их прочность и жесткость, ухудшаются свойства смазки, а уменьшение зазоров в подвижных соединениях приводит к заклиниванию и поломке.

Нагрев деталей машин может вызвать следующие вредные последствия:

– снижение несущей способности деталей и появление явления ползучести при температуре 300…400ºС и выше (легированная сталь), 150…200ºС (алюминиевые сплавы и пластмассы). Применение жаропрочных сплавов титана повышает эти температуры до 250..300ºС и более, а у жаропрочных сталей – до 1000ºС и более;

– понижение защитной способности масляного слоя, что приводит к увеличению износа и опасности заедания. Приводящее к заеданию повышение температуры рабочих поверхностей зубчатых колес для закаленных сталей лежит в пределах 200…350ºС;

– изменение свойств трущихся поверхностей, например, уменьшение коэффициента трения в тормозах и фрикционных муфтах;

– изменение зазоров в узлах машин (подшипники, ротор турбины и корпус), могущее привести к заклиниванию узла;

– снижение точности машины, прибора.

- для деталей, работающих в условиях многократного циклического изменения температуры, могут возникнуть и развиться микротрещины, приводящие в отдельных случаях к разрушению деталей.

Для обеспечения нормального теплового режима работы конструкции производят тепловые расчеты (расчеты червячных передач, подшипники скольжения и др.) и при необходимости вносят конструктивные изменения (например, применяют охлаждение). Расчетам на прочность при повышенных температурах и расчетах температурных деформаций должны предшествовать собственно тепловые расчеты — определение расчетных температур и сравнение их с допускаемыми.

Tp≤[T].

Средние установившиеся температуры определяются по уравнению баланса: тепловыделение за единицу времени приравнивается теплоотдаче.

Соблюдение указанных критериев работоспособности обеспечивает надежность конструкции в течение заданного срока службы. Развитие современного машиностроения связано с применением множества взаимодействующих узлов и автоматических устройств, поэтому отказ в работе хотя бы одной детали или соединения приводит к нарушению работы всей конструкции. Надежность зависит от качества изготовления конструкции и от соблюдения норм эксплуатации.

Стойкость к старению – способность деталей машин сопротивляться повреждению материала в связи изменением структуры и свойств, появлением хрупкости. Объемное старение – разрушение, деформация, изменение свойств, поверхностное старение – прогар, трещинообразование, изменение шероховатости, твердости, отражательной способности, напряженное состояние.

Кроме обычных видов разрушения деталей (поломок), наблюдаются случаи, когда под действием нагрузок, прижимающих две детали одну к другой, возникают местные напряжения и деформации. Разрушения деталей в этом случае вызывают контактные напряжения. Контактные напряжения возникают при взаимном нажатии двух соприкасающихся тел, когда их первоначальный контакт был в точке или по линии (сжатие двух шаров, двух цилиндров и т.п.). Эти напряжения имеют местный характер и весьма быстро убывают по мере удаления от зоны соприкосновения тел, поэтому они не влияют на общую прочность. Однако надежность ряда деталей, например подшипников, зубчатых колес, элементов кулачковых механизмов, определяется, как правило, не общей их прочностью, а прочностью рабочих поверхностей. Если величина контактных напряжений больше допускаемой, то на поверхности деталей появляются вмятины, бороздки, трещины, мелкие раковины. Подобные повреждения наблюдаются, например, у фрикционных, зубчатых, червячных и цепных передач, а также в подшипниках качения.

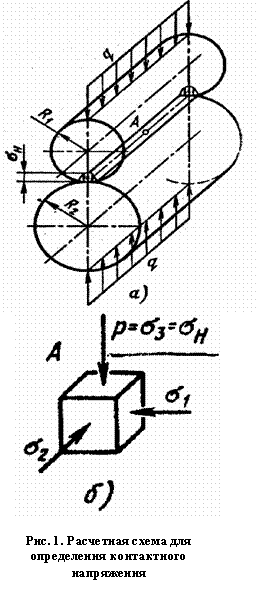

Рис. 10. Расчетная схема для определения контактного напряжения

Контактные напряжения определяют методами теории упругости при следующих допущениях: а) в зоне контакта возникают только упругие деформации; б) линейные размеры площадки контакта малы по сравнению с радиусами кривизны соприкасающихся поверхностей; в) силы давления, распределенные по поверхности контакта, нормальны к этим поверхностям. При этих допущениях контур поверхности контакта в общем случае представляет собой эллипс, давления по площадке контакта распределяются по закону поверхности эллипсоида, а максимальное давление действует в центре площадки контакта (рис. 10, а).

Если мысленно выделить бесконечно малый параллелепипед в окрестности некоторой точки, как показано на рис.10, б, то заметим, что давление р, действующее на верхнюю грань параллелепипеда, должно вызвать деформации во всех направлениях. Но этим деформациям препятствует материал тела, окружающий мысленно выделенный параллелепипед, и, следовательно, на его гранях возникают напряжения сжатия, т.е. выделенный элемент находится в состояний трехосного сжатия. Наибольшее (по абсолютной величине) главное напряжение σ3 равно максимальному контактному давлению р.

Поскольку оценку прочности ведут по этому напряжению, то его принято называть контактным напряжением и обозначать σН, (основоположником теории контактных напряжений является Н. Herz, в честь которого приписывают индекс Н контактным напряжениям).

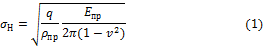

Приведем без вывода расчетные формулы для определения контактных напряжений, обычно называемые формулами Герца. В случае первоначального контакта по линии (два цилиндра с параллельными осями, цилиндр и плоскость)

Здесь

где Епр и ρпр — приведенные модуль упругости и радиус кривизны; Е1, Е2 — модули упругости цилиндров; ρ1, ρ2— радиусы кривизны в точках контакта. При контакте цилиндра с плоскостью ρ2=∞. Знак минус в формуле (3) принимают в случае, когда поверхность одного из цилиндров вогнутая (внутренний контакт). В случае первоначального контакта в точке (два шара, шар и плоскость)

где Епр и ρпр — приведенные модуль упругости и радиус кривизны, которые соответственно определяются по (2) и (3).

На основании формул для определения σН нетрудно установить, что контактные напряжения не являются линейной функцией нагрузки, с ростом сил они возрастают все медленнее. Это объясняется тем, что с увеличением нагрузки увеличивается и площадка контакта.

Tpeщины, как правило, начинаются с поверхности, поэтому оценку контактной прочности ведут по максимальным контактным напряжениям

σН<[σ]Н=σHP. (5)

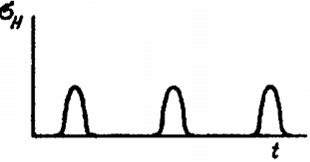

Допускаемое контактное напряжение устанавливают на основе экспериментальных исследований контактной прочности и опыта эксплуатации машин и сооружений. Допускаемое контактное напряжение, обозначаемое по международному стандарту σHP в основном зависит от твердости соприкасающихся поверхностей и от характера изменений контактных напряжений во времени. При вращении цилиндров (или шаров) под нагрузкой отдельные точки их поверхностей периодически нагружаются, а контактные напряжения в этих точках изменяются по отнулевому циклу (рис.11). Каждая точка нагружается только в период прохождения зоны контакта и свободна от напряжений в остальное время оборота цилиндра.

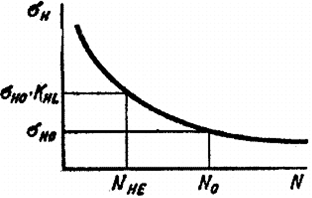

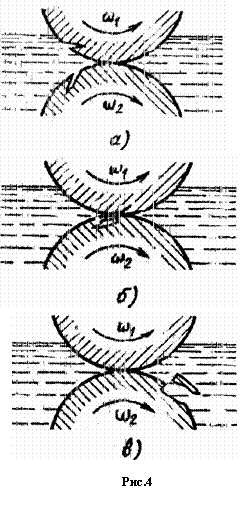

Переменные контактные напряжения вызывают усталость поверхностных слоев деталей. На поверхности образуются микротрещины с последующим выкрашиванием мелких частиц металла. Если детали работают в масле, оно проникает в микротрещины (рис.13, а). Попадая в зону в зону контакта (рис.13, б), трещина закрывается, находящаяся внутри трещины масло сжимается в замкнутом пространстве, и в нем создается высокое давление, распирающее стенки трещины. При повторных нагружениях трещина все более увеличивается, отделяемая ею частица металла откалывается от поверхности, образуя раковину (рис.13, в). Экспериментальные кривые, характеризующие стойкость материала в отношении усталостного выкрашивания, построенные в координатах контактное напряжение – число циклов нагружений (см. рис.12), подобны обычным кривым выносливости Вёлера.

Рис.11. Изменение контактного напряжения при вращении

Рис.12. Кривая выносливости Велера

Рис.13. Образование раковины

Базовому числу циклов NHlim соответствует предел выносливости σHlim, величина которого в основном зависит от твердости материала. По пределу выносливости определяют допускаемое напряжение, исключающее усталостное выкрашивание рабочих поверхностей.

При отсутствии смазки характер разрушения поверхностных слоев изменяется: трещины не успевают развиться в раковину, поскольку поверхностный слой, в котором возникают первичные трещины, истирается раньше.

Дата публикования: 2014-10-19; Прочитано: 3200 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!