|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Техническая характеристика грохотов

|

|

| Грохот Размеры просеивающей поверхности сита, мм: длина ширина Размер отверстий в сите, мм Частота колебаний сита, с-1 Амплитуда колебаний, мм Угол наклона, градус Мощность двигателя, кВт Масса (без двигателя), кг | ГВР*-1 13-25* 2,5 10-25 4,5 | ГУП-1 13-25 1-3 5-15 4,5 | ГВП-1 13-80 2,5 15-25 4,5 | ГИЛ-32 0,5-30 3-5 10-25 5,5 | ГИЛ-42 0,3-40 16;24 3-4;1-2 15-25 11,0 |

Примечания.* Обозначение типоразмера грохота: Г – грохот; В – вибрационный; У – универсальный; П — подвесной; И — инерционный; Л – легкого типа.

**На торфобрикетных заводах с сушилкой Пеко размер ячейки сита 6х6 или 8x8 мм.

Режим работы грохотов. Рассмотрим (рис. 2) частицу, находящуюся на наклонном сите под углом α к горизонту, которое колеблется под действием неуравновешенных масс дебалансов с ускорением j сит. На частицу действует сила инерции со стороны сита F ц и вес G=mg.

Нормальное к плоскости усилие

Ускорение сита в направлении, перпендикулярном его плоскости, равно  где φ – фазовый угол; а — амплитуда колебания; ω – угловая скорость; β – угол вибрации.

где φ – фазовый угол; а — амплитуда колебания; ω – угловая скорость; β – угол вибрации.

Тогда

Рис. 2. Расчетные схемы к определению коэффициента Г (а) и скорости материала v м (б)

Если первое слагаемое в уравнении (6) больше второго, то частица будет постоянно прижиматься к плоскости, если при каком-то значении φ второе слагаемое превысит первое, то частица оторвется от плоскости сита и совершит свободный полет. Угол  изменяется от 0 до 360 °. Второе слагаемое имеет максимальное значение при

изменяется от 0 до 360 °. Второе слагаемое имеет максимальное значение при  =90 ° и

=90 ° и  .

.

Отношение максимальной составляющей ускорения сита к составляющей ускорения силы веса называется коэффициентом режима работы Г

(1.7)

(1.7)

Значение коэффициента Г характеризует динамический режим работы грохота: при Г > 1 грохот работает в вибрационном режиме и частицы передвигаются по ситу с подбрасыванием, при Г < 1 грохот работает в инерционном режиме и частицы от поверхности сита не отрываются.

Значение коэффициента Г принимают в пределах 1,0 < Г < 3,3 |43|. На заводах по переработке торфа практически грохоты всех применяемых конструкций работают в вибрационном режиме, т.е. Г > 1.

При значениях коэффициента Г близких к верхнему пределу частицы материала находятся в полете большую часть времени периода колебания грохота, в связи с чем, снижается эффективность грохочения, но увеличивается скорость перемещения материала по ситу.

Вибрационные грохоты. При механической переработке торфа из грохотов с плоской рабочей поверхностью наибольшее распространение получили вибрационные грохоты.

Короб 1 вибрационного грохота ВГ-1-2,9 крепится с помощью пружин 6 на раме 9, которая опирается на фундамент (рис.3) |3,18|.

Вал-вибратор грохота с клиноременной передачей 7 от электродвигателя, установлен на двух роликовых подшипниках, корпуса которых закреплены на боковых стенках короба. Короб грохота представляет собой сварную конструкцию, состоящую из задней и двух боковых стенок, жестко соединенных тремя рядами труб. На верхний ряд труб укладывается проволочное сито, которое захватами крепится к поперечине в передней части грохота и натягивается болтами к задней стенке короба.

Колебание грохота происходит за счет центробежной силы, вызванной неуравновешенностью вала вибратора, так как в средней части вал имеет выточку, и приводной шкив на валу насажен с небольшим эксцентриситетом. Вследствие разной жесткости опор вдоль пружин и в направлении, перпендикулярном к ним, короб перемещается по эллиптической траектории, большая ось которой близка к вертикали.

Рис. 3. Схема вибрационного грохота ВГ-1-2,9 (передняя стенка не показана)

Загрузка материала в грохот осуществляется через загрузочную воронку 2, разгрузка – через отверстие 8, (размером 0,4 х 0,4 м), расположенное на 1/3 длины от загрузочной воронки.

Грохот предназначен для разделения по крупности сыпучих материалов с объёмной массой насыпного груза не более 1,4 т/м3 на операциях сухого грохочения твёрдого топлива крупностью кусков не более 300 мм,

Для классификации торфа больше соответствует грохот вибрационный рессорный ГВР-1 (рис. 4) |13,44|.

Конструкция грохота ГВР-1 во многом аналогична конструкции ГВ-1-29. Короб грохота так же представляет собой сварную конструкцию, состоящую из задней и двух боковых стенок, соединённых двумя рядами труб, расположенными по кривой выпуклостью направленную вверх. На верхний ряд укладывается сито, которое крепится к поперечине в передней части грохота (рис.4, I) и натягивается болтами к задней стенке короба (рис.4,II). За счёт выпуклой поверхности сетка прижимается к трубам и при работе грохота колеблется вместе с коробом.

Рис. 4. Схемавибрационного рессорного грохота ГВР-1:

1 – короб; 2 – загрузочная воронка; 3 –электродвигатель; 4 – клиноременная передача; 5 – шкив эксцентрикового вала; 6 – тяги (подвески); 7 –рессоры; 8 –рама.

Короб крепится с помощью двух наборов плоских рессор к наклонной раме, которая может опираться на фундамент или подвешиваться на гибких тягах. Рама применяется в грохоте для уменьшения колебаний на строительные конструкции.

Колебания грохота происходят за счёт центробежной силы, вызванной, как и в грохоте ВГ-1-2,9 неуравновешенностью вала вибратора, так как в средней части вал имеет выточку и приводной шкив, на валу насажен с небольшим эксцентриситетом. Жёсткость опор вдоль рессор на два порядка больше, чем поперёк, поэтому направление колебания грохота перпендикулярно направлению рессор. Электродвигатель привода установлен таким образом, что ось клиноременной передачи близка к направлению рессор в связи с чем, растяжение приводных ремней, вызванное колебанием короба – минимальное.

Таким образом, главное принципиальное отличие грохотов друг от друга заключается в направлении возмущающей силы: в грохоте ВГ-1-2,9 колебание короба происходит практически в вертикальном направлении и предназначен он для классификации песка и щебня, а в грохоте ГВР-1 сила направлена под углом к плоскости сита и используется грохот для работы на торфе. Песок, щебень имеют насыпную плотность практически на порядок больше, чем торф; поверхность у частиц твёрдая, отсутствует сцепление между частицами. По фракционному составу материал (по граничному размеру) достаточно однородный, с небольшим содержанием частиц крупнее граничного размера. Вертикальные колебания сита в грохоте ВГ-1-2,9 способствуют сегрегации материала; крупные частицы всплывают и не препятствуют проникновению мелких частиц сквозь слой и прохождению сквозь сито. Отверстие для разгрузки (0,4 х 0,4 м) находится практически рядом с местом загрузки. Торф в отличие от песка и щебня имеет волокнистую структуру, сцепление частиц между собой препятствует классификации, поэтому для процесса требуется больше времени. Содержание фракций крупнее и мельче 6 мм (граничный размер для сушилки Пеко) – соизмеримо, поэтому разделение частиц происходит по всей длине сетки грохота. Возмущающая сила создаётся под углом к поверхности, что способствует перемещению материала в грохоте и скольжению по сетке, при котором мелкие частицы проваливаются в отверстия.

Грохот ГВР-1 работает в зарезонансном режиме. Во время пуска и остановки при достижении частоты колебания грохота, равной резонансной, амплитуда резко возрастает и соответственно увеличивается нагрузка на рессоры грохота.

Для уменьшения перегрузок применяют автоматический дебаланс (рис. 5). Жесткость пружин 2 дебаланса 1 подобрана таким образом, что при нормальной работе грохота под действием центробежной силы пружины находятся в сжатом состоянии. При этом расстояние r от центра тяжести дебаланса до оси вращения — максимальное. При остановке грохота центробежная сила уменьшается, и пружины отжимают груз. Уменьшение эксцентриситета неуравновешенной массы в свою очередь уменьшает возмущающую силу. И все это происходит до наступления резонанаса, поэтому в момент резонанса существенной перегрузки пружин грохота на происходит.

Рис. 5. Схема авто-матического дебаланса при работе (а) и остановке (б) грохота

Вибрационные грохоты имеют ряд недостатков: они не герметичны, являются источником повышенного шума и вибраций, требуют внимания обслуживающего персонала. Для обеспечения необходимой произ-водительности при высокой эффективности процесса классификации на заводах устанавливается несколько грохотов.

Названные недостатки вибрационных грохотов явились причиной того, что на некоторых ТБЗ, их заменяют на барабанные или валково-дисковые. Однако вибрационные грохоты имеют и преимущество: на них можно обеспечить достаточно высокую эффективность процесса классификации.

Это достоинство вибрационных грохотов особенно проявляется при переработке легкого (ρ≤200 кг/м3) торфа повышенной влажности (w = 50 %).

Расчет вибрационных грохотов. Расчет производительности Q в.гр производится с учетом физико-механических свойств материала (табл. 1) по формуле |9|

(1.8)

(1.8)

где Q в.гр – производительность грохота, т/ч; q 0 – удельная производительность, т/(ч·м2); Ωсит – площадь сита, м2; k 1 – коэффициент эффективности грохочения (для фрезерного торфа низинного типа k 1 = 0,8÷0,9); k2 – коэффициент, учитывающий фракционный состав торфа (при содержании в материале частиц величиной 0,5 размера отверстия сита – 40 % k2 = 1; с увеличением числа частиц такого размера k2 растет, а с уменьшением - снижается (для угля, например, при содержании таких частиц - 30 % k 2=0,82, а при 70 % k2 =1,18); k 3 – коэффициент, учитывающий содержание в торфе "затрудняющих" частиц (при их содержании до 25 % k 3 = 1, при большем содержании таких частиц k 3 - уменьшается); k 4 – коэффициент влаги торфа (при w= 45 % k 4 = 1, а при w= 50 % - k 4 = 0, 75 ).

Таблица 1 – Влияние плотности торфа на производительность грохота

| Плотность торфа, кг/м3 | 200-300 | Более 350 | |

| Удельная производительность q 0, т/(ч·м2) | 0,5-0,6 0,4 | 1,0-1,5 0,5-0,6 | 2,0 0,7 |

Примечание. В числителе приведены значения при размере отверстия 12-15 мм, в знаменателе – 6 - 8 мм.

Расчет параметров колебания грохота|8|. Вибрационный режим улучшает условия классификации за счет сегрегации частиц. Кроме этого высота hч подбрасывания частиц должна быть hч ≥ 0,4 D где D - размер отверстия. В этом случае обеспечиваются наилучшие условия самоочистки сит. Максимальная скорость частицы в направлении колебания:

· для горизонтального грохота с направленными колебаниями рабочей поверхности

(1.9)

(1.9)

· для наклонного грохота с направленными колебаниями

(1.10)

(1.10)

где β и α – углы соответственно направления колебания к просеивающей поверхности и наклона плоскости сита к горизонту.

В момент отрыва частицы от поверхности сита ее скорость равна или больше амплитудного значения скорости рабочей поверхности

(1.11)

(1.11)

Решая совместно уравнения (1.9) - (1.11) получаем выражение, из которого можно определить а или ω.

Для наклонных грохотов с направленными колебаниями

(1.12)

(1.12)

Для горизонтальных грохотов с направленными колебаниями

(1.13)

(1.13)

В качестве второй зависимости, связывающей a и ω между собой, используют кривую оптимальных сочетаний амплитуд и частот колебаний при грохочении мелкозернистых материалов (рис. 6) или данные табл.2|43|.

Рис. 6. Зависимость частоты п колебания грохотов от амплитуды а

Рис. 6. Зависимость частоты п колебания грохотов от амплитуды а

Размеры сита. По вычисленным значениям a и ω можно определить величину ускорения колебаний  и скорость

и скорость  м транспортирования материала по ситу

м транспортирования материала по ситу

v M=𝜒 v =𝜒 a ω, (1.14)

где χ – коэффициент передачи скорости (рис. 7); v – амплитудное значение скорости рабочего органа.

Таблица 2 – Зависимость частоты n колебания грохотов от амплитуды а

| Привод | Частота колебаний короба n, с-1 | Амплитуда колебаний короба а (мм) для материалов | |

| Центробежный | 0,8-1,2 | 0,8-1,0 | |

| Дебалансный | 2-3 | 1,5-2,5 | |

| Центробежный направлен-ного действия | 17-25 | 2-4 | 2-3 |

| Эксцентриковый | 7,5-13 | 5-15 | 4-8 |

Ускорение колебания  рекомендуется принимать не более 80 м/с2 во избежание быстрого выхода из строя узлов грохота. В случае, если

рекомендуется принимать не более 80 м/с2 во избежание быстрого выхода из строя узлов грохота. В случае, если  , то величину амплитуды a - увеличивают, затем вычисляют угловую скорость ω по формулам (1.12) или (1.13). При установке грохота на междуэтажном перекрытии значение максимального ускорения колебания снижается до 40-50 м/с2 |4|.

, то величину амплитуды a - увеличивают, затем вычисляют угловую скорость ω по формулам (1.12) или (1.13). При установке грохота на междуэтажном перекрытии значение максимального ускорения колебания снижается до 40-50 м/с2 |4|.

Рис. 7. Зависимость коэффициента χ передачи скорости от ускорения  колебания рабочего органа.

колебания рабочего органа.

При перемещении материала его скорость v м всегда меньше значения v. С одной стороны скорость  направлена под каким-то углом β к поверхности сита, v м –вдоль сита (рис. 2)и, соответственно, катет меньше гипотенузы. С другой стороны, во время части периода колебания рабочего органа материал относительно сита не перемещается. Сила, отрывающая материал от поверхности сита, становится меньше составляющей веса.

направлена под каким-то углом β к поверхности сита, v м –вдоль сита (рис. 2)и, соответственно, катет меньше гипотенузы. С другой стороны, во время части периода колебания рабочего органа материал относительно сита не перемещается. Сила, отрывающая материал от поверхности сита, становится меньше составляющей веса.

На рис. 8 изображено перемещение плоскости грохота (Г =1) и частицы при Г =2; 3,3 и 6,28. При Г =2 время полета частицы t пол.

Время совместного движения материала и плоскости за период t п равно (t п - t пол ). В течение этого времени, относительного перемещения материала по поверхности сита не происходит и поэтому v м= 0.

Рис. 8. Схема перемещения частиц материала при разных значениях коэффициента

Рис. 8. Схема перемещения частиц материала при разных значениях коэффициента  ,при p= 1 Г =3,3; при p= 2 Г =6,28, где p - число полных циклов t п перемещения частицы.

,при p= 1 Г =3,3; при p= 2 Г =6,28, где p - число полных циклов t п перемещения частицы.

Отставание скорости перемещения материала от скорости рабочего органа характеризуется коэффициентом передачи скорости χ= v м/ v,который при известном значении ускорения колебания  определяется по графику (рис. 7).

определяется по графику (рис. 7).

Выражение для расчета производительности грохота, (т/ч)

(1.15)

(1.15)

можно преобразовать относительно h м и вычислить высоту слоя материала (м) в месте загрузки

(1.16)

(1.16)

где  – производительность грохота, т/ч (1.8); В – ширина сита, м. Величину В предварительнозадаем так, чтобы после определения длины сита L сит, выдерживалось соотношение B: L= 1: 2.

– производительность грохота, т/ч (1.8); В – ширина сита, м. Величину В предварительнозадаем так, чтобы после определения длины сита L сит, выдерживалось соотношение B: L= 1: 2.

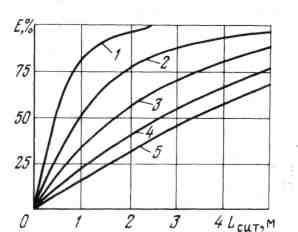

Задаваясь величиной эффективности грохочения по вычисленному значению h м, можно определить необходимую длину сита L сит (рис. 9) |35|.

Рис. 9. Зависимость эффективности грохочения торфа Е от длины сита L сит при высоте слоя материала на сите h м=0,02 (1); 0,04 (2);

Рис. 9. Зависимость эффективности грохочения торфа Е от длины сита L сит при высоте слоя материала на сите h м=0,02 (1); 0,04 (2);

0,06 (3); 0,08 (4) и 0,1 м (5)

Мощность Р в.гр (кВт) привода грохота складывается из составляющих на преодолении трения в подшипниках вала P гр.под и материала относительно сита Р гр f,а также на подбрасывание материала – кинетическая энергия, передаваемая материалу P гр.кин

(1.17)

(1.17)

где  – КПД привода

– КПД привода

Составляющая мощности на преодоление трения в подшипниках

,(1.18)

,(1.18)

где F в – сила, передаваемая на подшипники вала, Н, F в =(mg + ma ω2 ,Н; m – масса короба и материала, находящегося на нем, кг;  – коэффициент трения в подшипниках,

– коэффициент трения в подшипниках,  =0,02÷0,05;

=0,02÷0,05;  – угловая скорость вала, с-1; а – амплитуда колебания грохота в зарезонансном режиме, м [(1.12) и (1.13)]; d в – диаметр вала в месте установки подшипника (полагаем, что в опорах установлены подшипники скольжения, и, следовательно, трение возникает на поверхности вала), м.

– угловая скорость вала, с-1; а – амплитуда колебания грохота в зарезонансном режиме, м [(1.12) и (1.13)]; d в – диаметр вала в месте установки подшипника (полагаем, что в опорах установлены подшипники скольжения, и, следовательно, трение возникает на поверхности вала), м.

Для определения массы материала m м, находящегося на сите, предполагаем, что классификации на грохоте не происходит (Е =0, т.е. на грохот подается материал с размерами кусков, большими размеров отверстий, и он работает как транспортирующее средство). Тогда с помощью формулы (1.15) можно определить площадь поперечного сечения материала в месте его загрузки на грохот

и массу материала (кг)

(1.19)

(1.19)

где L сит – длина сита грохота, м.

|

Вычислив m м, можно определить составляющую мощности на преодоление трения P гр.под в подшипниках вала.

Предположив, что коэффициент трения торфа по ситу равен коэффициенту трения торфа по торфу fвн (отверстия сита забиты), определим силу трения F f = m м g f вн и составляющую мощности на преодоление этой силы трения

(1.20)

(1.20)

Работа (Дж), затрачиваемая на одно подбрасывание материала (кинетическая энергия)

где v – скорость поверхности сита в момент подбрасывания, м/с.

Тогда мощность на подбрасывание материала,

(1.21)

(1.21)

где п – частота вращения вала вибратора, с-1.

Вычислив составляющие мощности по формулам (1.18) – (1.21), можно определить мощность привода Рвгр грохота (1.17).

Расчет на прочность элементов грохота. Вал вибратора грохота (рис. 10) нагружен центробежными силами (Н): от неуравновешенных масс шкива

Расчет на прочность элементов грохота. Вал вибратора грохота (рис. 10) нагружен центробежными силами (Н): от неуравновешенных масс шкива  и вaла

и вaла  , где r 1 и r 2 – расстояние от оси вращения до центра тяжести шкива и вала, м.

, где r 1 и r 2 – расстояние от оси вращения до центра тяжести шкива и вала, м.

Рис. 10. Схема к расчету вала вибратора вибрационного грохота на прочность

Эти неуравновешенные массы должны обеспечивать колебания короба с материалом с заданной амплитудой а и в сумме создают нагрузку на подшипники вала

Если неизвестны значения m ш, mB, r 1 и r 2, то ориентировочно можно считать, что шкив и вал создают одинаковые центробежные силы 0,5 F B. Кроме центробежных сил вал нагружен силой от ременной передачи F р.п.

Опорные пружины по рекомендации В.А. Баумана |4| для эффективной виброизоляции грохота должны иметь такую жесткость, чтобы частота вынужденных колебаний превышала частоту собственных колебаний не менее чем в 4 раза, т.е. п/п с ≥ 4, где п и п с – частота соответственно вынужденных и собственных колебаний упругих опор, с-1

При вычисленной угловой скорости  вала вибратора (

вала вибратора ( = 2

= 2  п), частота собственных колебаний упругих опор п с

п), частота собственных колебаний упругих опор п с  /8

/8  .

.

Общая жесткость (Н/м) пружин грохота в вертикальном направлении

,

,

где m кор и m м – соответственно масса короба и материала на сите, кг.

При числе пружин j п вертикальная жесткость одной пружины (Н/м)  , горизонтальная жесткость

, горизонтальная жесткость  , где d и D cp –диаметр проволоки и средний диаметр пружины, м; G – модуль сдвига материала пружины, Па;

, где d и D cp –диаметр проволоки и средний диаметр пружины, м; G – модуль сдвига материала пружины, Па;  – число рабочих витков пружины.

– число рабочих витков пружины.

Выбранная пружина подвергается проверочному расчету на прочность и соударение витков. На соударение витков пружина рассчитывается по формуле

,

,

где H o и H сж – высота пружины соответственно в свободном и полностью сжатом состояниях; a p – резонансная амплитуда колебаний, которую В.А. Бауман рекомендует принимать для наклонных грохотов, работающих на пружинах, - 10 a, для горизонтальных - 5а (а – амплитуда колебаний); λ – осадка пружины от статической нагрузки.

Для уменьшения резонансной амплитуды колебаний используют автоматический дебаланс (рис. 4) или торможение вала двигателя. Тормозной момент в этом случае определяется по графику (рис. 11).

Рис. 11. Зависимость изменения отношения резонансного значения амплитуды к амплитуде колебания ар/а от тормозного момента М т

На фундаментпередается нагрузка

,

,

где а верт и а гор – амплитуды колебаний грохота в соответствующем направлении.

Во время резонанса нагрузки на фундамент возрастают в (а р.верт / а верт и а р.гор / а гор) раз.

Дата публикования: 2014-10-29; Прочитано: 6973 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!