|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Способы транспортирования, укладки и уплотнения бетонной смеси на строительной площадке

|

|

Транспортирование бетонной смеси включает в себя доставку ее от места приготовления на строительный объект, подачу смеси непосредственно к месту укладки и распределения по блоку бетонирования. При перевозке смесь должна быть защищена от атмосферных осадков, замораживания, высушивания, а также от вытекания цементного молока.

Допустимая продолжительность перевозки зависит от температуры смеси при выходе из смесителя: она не должна превышать 1 ч при температуре 20-30°С; 1,5 ч - 19-10°С; 2 ч - 9-5°С. Длительная перевозка по плохим дорогам приводит к ее расслаиванию. Поэтому в транспортных средствах без побуждения смеси в пути не рекомендуется перевозить на расстояние больше 10 км по хорошим дорогам и больше 3 км - по плохим.

Для перевозки смеси на объект широко применяют автомобильный транспорт - автосамосвалы общего назначения, автобетоновозы и автобетоносмесители (миксеры). Поскольку при перевозке смеси автосамосвалами, широко применявшимися до недавнего времени, возникают большие трудности по защите смеси от замерзания, высушивания, утечки цементного молока через щели в кузовах, а также по необходимости их последующей ручной очистки, в последнее время все чаще для перевозки бетонной смеси используют специализированные автобетоновозы, оборудованные герметичными опрокидывающимися кузовами мульдообразной формы. Ими стало возможно перевозить смеси на расстояние до 25-30 км, причем без расплески-вания ее и вытекания цементного молока. Но наиболее эффективным средством транспортирования являются автобетоносмесители, или миксеры, которые загружаются на заводе сухими компонентами и в пути следования или на стройплощадке приготавливают бетонную смесь с осадкой конуса от 1 см и выше при температуре окружающего воздуха не ниже 0°С. Выпускаются автобетоносмесители вместимостью по готовому замесу от 3 до 10 м3. Дальность перевозки сухих компонентов смеси в автобетоносмесителях технологически не ограничена. Перемешивание их с водой обычно начинается за 30—40 мин до прибытия на объект. В автобетоносмесителях (миксерах) выгодно перевозить также готовые бетонные смеси вследствие имеющейся возможности их побуждения в пути за счет вращения барабана. Источник статьи: www.sbh.ru

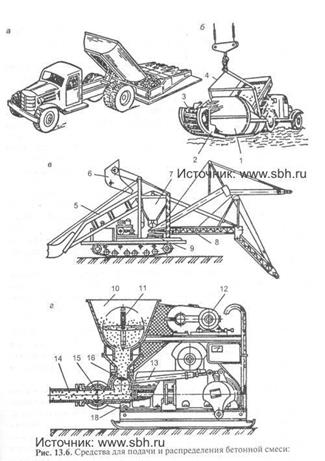

Доставленную на объект смесь подают в бетонируемые конструкции кранами в неповоротных или поворотных бадьях или ленточными конвейерами (транспортерами), бетононасосами и пневмонагне-тателями (по трубам), звеньевыми хоботами и виброхоботами, ленточными бетоноукладчиками. Поворотные бадьи вместимостью 0,5—8 м3 загружают непосредственно из самосвалов или бетоновозов, причем при вместимости бадей 0,5 м3 - по четыре сразу (рис. 13.6. а), а бадьи на 1,5...8 м3 загружают из бетоновозов, вместимость кузова которого равна или кратна вместимости бадьи сразу (рис. 16.6, б). Ленточные передвижные конвейеры применяют в тех случаях, когда подать смесь к месту укладки средствами доставки или в бадьях трудно или невозможно. Конвейерами длиной до 15 м подают смесь на высоту до 5,5 м. Чтобы уменьшить высоту свободного падения смеси при выгрузке, применяют направляющие щитки или воронки. Но конвейеры в процессе бетонирования необходимо часто переставлять.

Рис. 13.6. Средства для подачи и распределения бетонной смеси:

1 — бадьи при выгрузке смеси; 2 — полозья; 3 — затвор; 4 — траверса; 5 — направляющие ковша; 6 —ковш; 7— вибробункер; 8 —конвейер; 9— поворотная платформа; 10 — загрузочная воронка; 11 — смеситель; 12— электродвигатель; 13 — поршень; 14 — бетоновод; 15, 16 — нагнетательный и всасывающий клапаны

Поэтому более эффективны в этом отношении самоходные ленточные бетоноукладчики, смонтированные на базе трактора (рис. 13.6, в), оборудованные скиповым подъемником и ленточным конвейером длиной до 20 м. Бетононасосы (рис. 13.6, г) применяют для подачи смеси в любые виды конструкций, расположенных в стесненных условиях и в местах, не доступных для других средств транспорта. Промышленностью выпускаются бетононасосы с механическим приводом с подачей 10 м3/ч и с гидравлическим приводом на 20-30 м3/ч при подаче ими смеси по стальному разъемному трубопроводу (бетоноводу) на расстояние по горизонтали до 300 м и по вертикали до 50 м. Пнев-монагнетатели также используют для бесперегрузочной подачи смеси и ее укладки. Максимальная дальность транспортирования смеси составляет 200 м по горизонтали или до 35 м по вертикали при подаче до 20 м3/ч. Для подачи и распределения смеси непосредственно на месте укладки в качестве средства вертикального транспорта (при высоте 2—10 м) применяют хоботы, представляющие собой трубопровод из конусных металлических звеньев и верхней воронки. Применяют также виброхоботы, представляющие собой звеньевой хобот с вибратором. На загрузочной воронке вместимостью 1,6 м3 и секциях виброхобота диаметром 350 мм через 4-8 м устанавливают вибраторы-побудители, а также гасители.

Подачу и распределение бетонной смеси в конструкции на расстоянии до 20 м с уклоном к горизонту 5-20° обеспечивают виброжелобами в сочетании с вибропитателем вместимостью 1,6 м3. Им можно укладывать смеси до 5 м3/ч при угле наклона 5°, а при угле 15° -до 43 м3/ч.

Качество бетонируемых конструкций во многом зависит от правильной укладки и уплотнения бетонной смеси. Смесь при укладке должна плотно прилегать к опалубке, арматуре и закладным частям сооружения, а также полностью заполнять (без каких-либо пустот) объем бетонируемой конструкции.

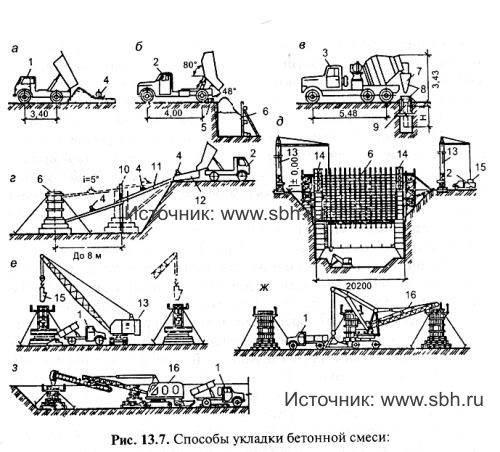

Способы укладки смеси. Смесь укладывают горизонтальными слоями толщиной 30-50 см по всей площади бетонируемой части сооружения (блока). При этом все слои укладывают в одном направлении, одинаковой толщины, непрерывно на всю высоту и тщательно уплотняют. Для равномерного распределения смеси в массивных неармированных блоках применяют малогабаритные электробульдозеры на базе гусеничного трактора или оборудованные отвалом электровездеходы, приводимые в движение питающим электрокабелем. Их производительность при разравннвании смеси достигает 100 м3/ч (см. далее рис. 13.7, г). Если размеры бетонируемого блока не позволяют применить микробульдозеры, то смесь распределяют вручную лопатами. Перекидывать смесь во избежание ее расслоения допускается лишь в исключительных случаях; двойная перекидка, как правило, не допускается. Продолжительность укладки слоя ограничивается временем начала схватывания цемента, устанавливаемого лабораторией. Перекрывать предыдущий слой последующим необходимо до начала схватывания цемента в предыдущем слое.

Рис. 13.7. Способы укладки бетонной смеси:

1 — автосамосвал; 2 — автобетоновоз; 3 — автобетоносмеситепь; 4 — вибратор; 5 — упорный брус; в — опалубка; 7 — лоток; 8 — воронка; 9 — труба; 10 — стойка; 11 — виброжелоб (или лоток); 12— вибропитатель; 13— краны; 14 — звеньевой хобот; 15 — самоходные бетоноукладчики

Бетонную смесь лучше всего укладывать из самосвалов, бетоновозов и бетоносмесителей непосредственно в конструкцию (рис. 13.7, а—в), т. е. наиболее простым способом. При невозможности такой укладки смесь в конструкцию подают с помощью вибропитателя и виброжелобов (рис. 13.7, г). В массивные и больше объемные конструкции смесь укладывают с помощью специальных бетоновозных эстакад и передвижных мостов, оборудованных приемными воронками и хоботами, на которые заезжают бетоновозы. При бетонировании стен сооружений, в том числе заглубленных (опускных колодцев и т п) смесь укладывают кранами в бадьях (рис. 13.7, д, е) и подъемниками. Укладку смеси в массивные конструкции, а также в стесненных условиях осуществляют ленточными транспортерами (конвейерами) Однако, поскольку при такой укладке много времени затрачивается на перестановку транспортеров, применять их целесообразно только. при больших объемах бетона, укладываемых с одной стоянки. Смесь в рассредоточенные конструктивные элементы укладывают с помощью самоходных ленточных бетоноукладчиков со стрелой постоянной длины (рис. 13.7, ж) и телескопической (рис. 13.7, з).

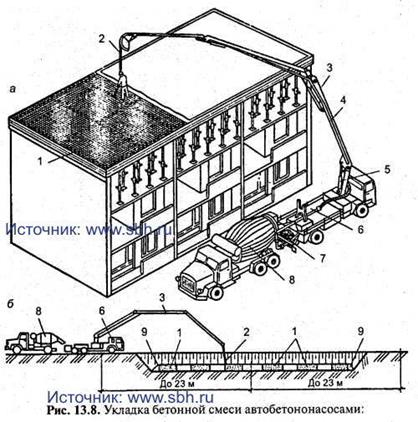

При необходимости более интенсивного ведения бетонных работ и частого перебазирования оборудования применяют автобетононасосы (АБН), например типа СБ-126, смонтированного на шасси автомобиля КамАЗ-53213 с распределительной трехсекционной стрелой длиной 18 м, снабженной бетоноводом диаметром 125 мм АБН можно подавать смесь на расстояние до 400 м и высоту до 80 м. Им особенно удобно подавать смесь в высокорасположенные (рис 13.8, а) или отдаленные (рис. 13.8, б) конструктивные элементы при загрузке смесью из автобетоносмесителей.

Рис. 13.8. Укладка бетонной смеси автобетононасосами:

1 — укладка бетона; 2 - рукав; 3 — шарнирная стрела; 4 - бетоновод; 5 — гидроцилиндр; 6 — авто бетононасос; 7 — приемный бункер; 6 — автобетоносмеситель; 9 — опалубка

Для бесперегрузочной укладки смеси используют также пневмонагнетатели (рис. 13.9, а), работающие от компрессора. При необходимости торкретирования бетонируемого сооружения смесь укладывают способом пневмонабрызга с помощью компрессора и бетон-шприц-агрегата (рис. 13.9, в). Однако независимо от применяемого способа укладки смеси следует обеспечивать неизменность положения опалубки, арматуры и закладных деталей. При смещении их следует выправить до затвердения смеси.

Уплотнение бетонной смеси, необходимое для улучшения качества и прочности бетонных конструкций, осуществляют вибрированием или вакуумированием.

При вибрировании смеси передают колебания, разрушающие силы внутреннего трения и сцепления между ее частицами В результате смесь приобретает свойства структурной жидкости, обладающей текучестью, которая хорошо заполняет опалубочную форму При этом из смеси удаляется воздух, что также способствует улучшению структуры и повышению прочности бетона. Для уплотнения смеси вибрированием применяют вибраторы различных типов и конструкций (см. п. 6.3). Глубинные вибраторы выполняются с погруженным в бетонную смесь и передающим ей колебания вибронаконечником (рис. 13.10, а) или корпусом (рис. 13.10, б). Глубинными вибраторами смесь уплотняют путем вертикального или наклонного погружения вибронаконечника или корпуса в уплотняемый слой. При уплотнении шаг перестановки глубинного вибратора не должен превышать радиуса его действия, а глубина погружения в бетонную смесь должна обеспечивать заглубление его в ранее уложенный слой на 5-10 см. В процессе уплотнения нельзя касаться вибратором арматуры, так как это может нарушить ее сцепление с бетоном. Чтобы не допустить пропущенных невибрированных участков, смесь уплотняют полосами вдоль опалубки или арматуры. При бетонировании больших неармированных блоков, например при устройстве бетонной подушки крупных опускных колодцев береговых водозаборов, для уплотнения смеси применяют малогабаритные электротракторы, оборудованные вибропакетами из четырех подвесных глубинных вибраторов (см. рис. 13.10, г). Бетонную смесь при этом подают автобетоновозом и распределяют электротрактором с отвалом.

Рис. 13.9. Укладка бетонной смеси пневмонагнетателями:

1 — компрессор; 2 — ресивер; 3 — вибропитатель; 4 — автобетоновоэ; 5 — гаситель; 6 — хобот; 7 — опалубка; 8 —бетоновод; 9 — пневмонагнетатель; 10 — цементовоз; 11 — насос для подачи воды; 72— трактор; 13— устройство для ведения сопла; 14 — бетон-шприц-агрегат; 15 —дозатор; 16— бункер; 17 — виброгрохот; 18 — экскаватор-бульдозер

Поверхностные вибраторы, устанавливаемые на уложенную бетонную смесь, передают ей колебания через рабочую площадку (см. рис. 13.10, в). Их применяют при уплотнении иеармированных или армированных одиночной арматурой плоских конструкций толщиной не более 250 мм, а также с двойной арматурой толщиной не более 120 мм. Поверхностными вибраторами смесь уплотняют правильными непрерывными полосами, перекрывая границы уже провибри-рованного бетона на 10—20 см. Переставляя поверхностный вибратор проволочным крючком, отрывая его от бетона. Для уплотнения и разравнивания горизонтальных слоев бетона небольшой толщины (в плитах днища) наряду с поверхностными вибраторами применяют вибробрусы (рис. 13.10, д).

Рис. 13.10. Уплотнение бетонной смеси:

а — глубинным вибратором с гибким валом; б — ручным глубинным вибратором со встроенным электродвигателем; е — поверхностным вибратором; г — малогабаритным электротрактором с навесным пакетом вибраторов; д — вибробрусом; 1 — электродвигатель; 2 — гибкий вал; 3 — вибронаконечник; 4 — рукоятка; 5 — корпус; 6 — рабочая площадка; 7 — токоподводящий кабель; 8 — шарикоподшипник; 9 — дебаланс; 10— резиновый амортизатор; П — хомут; 12 — вибраторы ИВ-90; 13 — рама; 14 — электротрактор; 15 — вибробрус; 16 — вибратор

Вакуумирование бетона в целях его уплотнения осуществляется за счет отсоса из смеси свободной, химически не связанной воды и воздуха. При этом помимо уплотнения смеси уменьшаются усадочные явления, быстрее нарастает прочность бетона, повышается морозостойкость и водонепроницаемость. Прочность вакуумированного бетона по сравнению с вибрированным выше на 15-20 %. Вакуумирование бетона производят с опалубленных и неопалубленных поверхностей. Иногда также применяют внутреннее вакуумирование с помощью погруженных вакуум-трубок. Поскольку вакуумированный бетон имеет высокую начальную прочность (0,3—0,5 МПа), во многих случаях можно производить его немедленную распалубку, а при бетонировании плоских конструкций приступать к заглаживанию, торкретированию и железнеиию поверхности. Для вакуумирования применяют жесткие вакуум-шиты и гибкие вакуумные маты, которые плотно прижимают к поверхности бетона и герметизируют по периметру.

Необходимый для отсоса из бетона воды вакуум создают с помошью агрегатов, укомплектованных вакуум-насосами или компрессорами.

Процесс вакуумирования заключается в следующем: на поверхность свежеуложенного бетона укладывают вакуум-щиты, подключенные через всасываюшие шланги к вакуум-насосу. При включении его в полости щита образуется вакуум и из бетона отсасывается воздух и свободная вода. Производительность вакуум-установки из 20—50 щитов — 200—250 м2 бетонной поверхности за I цикл вакуумирование. Источник статьи: www.sbh.ru

Поскольку конструкции обычно бетонируют с перерывами, вызываемыми сменностью работ, технологическими и организационными причинами, то место, где после перерыва укладывают свежую бетонную смесь, называют рабочим швом бетонирования. Важно правильно выбрать места расположения таких швов при бетонировании различных конструкций, учитывая при этом, что контакт и силы сцепления свежеукладываемого бетона с ранее уложенным и уже твердеющим слабее, чем в однородном бетоне. В бетонируемых изгибаемых конструкциях рабочие швы располагают в местах наименьших значений перерезывающей силы, в колоннах их устраивают на уровне верха фундамента, у низа прогонов, балок или подкрановых консолей. Возобновлять бетонирование в месте шва можно после достижения бетоном у шва прочности не менее 0,15 МПа, что определяет продолжительность перерывов до 18-24 ч при температуре воздуха + 15°С. Поверхность рабочего шва должна быть перпендикулярной продольной оси элемента, а в стенах и плитах — их поверхности. При подготовке к бетонированию швы через 8-24 ч после укладки бетона обрабатывают водовоздушной форсункой или пневмоскребком, а зимой — приводными стальными щетками. Затем наносят слой цементного раствора состава 1: 3, на который укладывают бетонную смесь.

Дата публикования: 2014-11-18; Прочитано: 5999 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!