|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Термический ЦИКЛ при сварке и его влияние на структуру и свойства сварного соединения

|

|

| Степень огнестойкости | Категория зданий по пожарной опасности | Число струй и минимальный расход воды, л/с, на одну струю, на внутреннее пожаротушение в производственных и складских зданиях высотой до 50 м и объёмом, тыс.м3 | ||||

| от 0,5 до 5 | св. 5 до 50 | св. 50 до 200 | св. 200 до 400 | св. 400 до 800 | ||

| I и II III III IV и V IV и V | А, Б, В В Г, Д В Г, Д | 2 × 2,5 2 × 2,5 - 2 × 2,5 - | 2 × 5 2 × 5 2 × 2,5 2 × 5 2 × 2,5 | 2 × 5 2 × 5 2 × 2,5 - - | 3 × 5 - - - - | 4 × 5 - - - - |

Примечания:

1. Для фабрик-прачечных пожаротушение следует предусматривать в помещениях обработки и хранения сухого белья.

2. Расход воды на внутреннее пожаротушение в зданиях или помещениях объёмом свыше величин, указанных в табл. 2, следует согласовывать в каждом конкретном случае с территориальными органами пожарного надзора.

3. Количество струй и расход воды одной струи для зданий степени огнестойкости: IIIб – здания преимущественно каркасной конструкции. Элементы каркаса из цельной или клееной древесины и другие горючие материалы ограждающих конструкций (преимущественно из древесины), подвергнутые огнезащитной обработке; IIIа – здания преимущественно с незащищённым металлическим каркасом и ограждающими конструкциями из несгораемых листовых материалов с трудногорючим утеплителем; IVа – здания преимущественно одноэтажные с металлическим незащищённым каркасом и ограждающими конструкциями из листовых несгораемых материалов с горючим утеплителем, принимаются по указанной таблице в зависимости от размещения в них категорий производств как для зданий II и IV степеней огнестойкости с учётом требований п. 6.3* (приравнивая степени огнестойкости IIIа к II, IIIб и IVа к IV).

Примечание. Таблицы 9, 10 соответствуют СНиП 2.04.01-85*. Водоснабжение. Внутренний водопровод и канализация.

Содержание

ПРЕДИСЛОВИЕ............................................................................................... 3

Раздел 1 ОСНОВЫ ПОЖАРНОЙ БЕЗОПАСНОСТИ..................................... 4

1.1. Общая характеристика пожаров............................................................... 4

1.2. Пожарная безопасность............................................................................ 8

1.2.1. Основные понятия.................................................................................. 8

1.2.2. Основные законодательные акты, нормативно-техническая документация по пожарной безопасности.................................................................................... 8

1.2.3. Категория пожарной опасности........................................................... 10

1.2.4. Огнестойкость строительных конструкций.......................................... 11

1.2.5. Обеспечение безопасности людей......................................................... 13

1.2.6. Предотвращение распространения пожара......................................... 13

1.2.7. Виды знаков пожарной безопасности и их размеры........................... 14

Раздел 2 ЛАБОРАТОРНЫЕ И ПРАКТИЧЕСКИЕ РАБОТЫ........................ 21

Работа 1: ВЫБОР ОГНЕТУШАЩИХ ВЕЩЕСТВ И СРЕДСТВ ПОЖАРОТУШЕНИЯ.................................................................................................................. 21

Работа 2: РАСЧЕТ ПОТРЕБНОГО КОЛИЧЕСТВА ОГНЕТУШАЩИХ СРЕДСТВ ДЛЯ ТУШЕНИЯ ПОЖАРОВ.......................................................................... 45

Работа 3: РАСЧЕТ ВРЕМЕНИ ЭВАКУАЦИИ............................................. 49

Работа 4: ОЦЕНКА ПОЖАРНОЙ БЕЗОПАСНОСТИ РАБОЧИХ МЕСТ... 56

Работа 5: ОЦЕНКА ПРОТИВОПОЖАРНОГО СОСТОЯНИЯ ОБЪЕКТА 58

Список рекомендуемой нормативной и справочной литературы................ 64

ПРИЛОЖЕНИЕ............................................................................................... 65

ТЕРМИЧЕСКИЙ ЦИКЛ ПРИ СВАРКЕ И ЕГО ВЛИЯНИЕ НА СТРУКТУРУ И СВОЙСТВА СВАРНОГО СОЕДИНЕНИЯ.

Термический цикл сварки – нагрев-охлаждение – определяется способом и режимами проведения процесса. Местный нагрев и охлаждение металла при этом определяет те изменения, которые происходят в структуре и механических свойствах полученного сварного соединения. Участки сварного соединения вблизи непосредственного действия неподвижного или подвижного сварочного источника тепла нагреваются до наиболее высоких температур. При различных способах сварки плавлением металл в шве доводится до расплавленного состояния, а затем, охлаждаясь, - кристаллизуется. Расположенные рядом участки основного металла нагреваются при сварке до более низких температур, причем по мере удаления от места действия источника тепла или линии его перемещения максимальные температуры нагрева Тмах снижаются. При значительных размерах свариваемого изделия на некотором расстоянии от сварного шва никакого нагрева металла не происходит; температура в процессе сварки не изменяется.

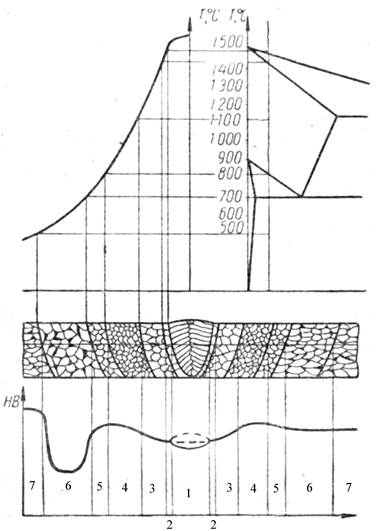

После достижения в любом участке основного металла максимальной температуры следует охлаждение, определяемое главным образом отводом тепла в более холодные участки металла. Как правило, это охлаждение осуществляется с достаточно большой скоростью, хотя и меньшей, чем скорости нагрева, но именно она приводит к изменениям в структуре и свойствах сварного соединения по сравнению со структурой и свойствами исходного металла. В совокупности эти участки основного металла, в которых произошли структурные изменения в результате термического цикла сварки, называются зоной термического влияния. Таким образом, после завершения процесса сварки каждый объем металла изделия, подвергшегося термическому циклу, претерпевает характерные изменения в структуре и механических свойствах (твердости в частности). Они определяются изменением температуры во времени и связанные с ней скоростями нагрева (WН) и охлаждения (WО), приводящие к этим изменениям. Общий характер изменения структуры и твердости под действием термического цикла сварки приведен на рис.1. На нем схематично показано распределение твердости по зоне термического влияния. Ширина ее различных участков определяется способом и режимами сварки, которые для сравнения приведены в таблице 1.

Рисунок 1 - Структура и твердость сварных сое-динений низкоуглеро-дистой стали: справа от оси – горячекатаной; слева – холоднокатаной

Таблица 1 - Ширина участков зоны термического влияния при сварке низкоуглеродистой стали

| Способ сварки | δ, мм | Ширина участков зоны термического влияния | |||||

| Участок сплав-ления (2) | Участок нагрева выше Ас3 | Участок пере-кристал-лизации (5) | Участок рекристал-лизации (6) | Общая шири-на зоны | |||

| Перегрев (3) | Норма-лизация (4) | ||||||

| Газовая | 0,15-0,2 | 10-12 | 7-10 | 25-30 | |||

| Электро-шлаковая | 0,15 | 3-5 | 3-4 | 2-3 | 5-7 | 8-18 | |

| дуговая | 0,1 | 1,5-2 | 1,5-2 | 3-5,5 |

Как следует из рисунка 1, в зоне термического влияния можно выделить шесть основных участков. Металл, лежащей на линии перемещения сварочного источника тепла (участок 1), максимально нагревался выше температуры ликвидус (Тл) и при сварке полностью расплавлялся.

Металл на участке 2 нагревался до максимальной температуры ниже Тл, но выше температуры солидус Тс. Следовательно, при сварке на этом участке металл частично переходил в расплавленное состояние, сохраняясь частично и в твердом состоянии.

Металл на участках 3-5 максимально нагревался ниже Тс, но выше критической температуры TKP. Он в течение всего термического цикла сварки оставался в твердом состоянии. В процессе охлаждения в них могут происходить структурные изменения, связанные с аллотропными изменениями кристаллической решетки железа из ГЦК в ОЦК. При этом металл участка 3 нагревался до значительно более высоких температур, чем участки 4 и 5, которые расположены на большем расстоянии от оси сварного шва.

Изменения в структуре металла участка 6, который нагревался ниже критической температуры,определяется влиянием на нее температуры высокого отпуска.

Возможны и другие варианты рассмотренной схемы. Например, некоторые металлы или сплавы могут иметь не две, а одну критическую температуру, а некоторые - вообще не имеют критических температур, т.е. не имеют полиморфных превращений, как при нагреве, так и при охлаждении.

Образование в участках 1-5 закалочных структур, таких как мартенсит, обладающих высокой твердостью и низкой пластичностью в сочетании с растягивающими остаточными сварочными напряжениями, является одной из причин возникновения и развития холодных трещин в сварных соединениях.

Дата публикования: 2014-11-18; Прочитано: 1000 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!