|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Анодирование и оксидирование алюминия и его сплавов

|

|

Анодирование—декоративное покрытие алюминия или его сплавов. Процесс прост и не требует громоздкого и дорогого оборудования. Анодирование алюминия или его сплавов—электрохимический процесс.

Пленка, которая образуется при анодировании на поверхности детали, устойчива и может быть окрашена в любой цвет. Иногда применяют анодирование «под

золото».

Анодирование постоянным током. Деталь полируют до зеркального блеска (царапин и вмятин не должно быть), протирают ацетоном (или дихлорэтаном) и химически обезжиривают в одном из приведенных ниже растворов.

1-й раствор: тринатрийфосфат—50 г/л;

едкий натр — 10 г/л;

жидкое стекло — 30 г/л.

Время обезжиривания 2—3 мин, температура раствора 50—60° С.

2-й раствор: тринатрийфосфат — 60 г/л;

едкий натр — 10 г/л;

углекислый натрий — 50 г/л;

жидкое стекло — 30 г/л.

Время обезжиривания 3—5 мин, температура раствора 60—70° С.

3-й раствор: едкий натр —50 г/л.

Время обезжиривания 3—5 мин, температура раствора 50° С.

После обезжиривания желательно провести электролитическое полирование. Полирование производить постоянным током в ванне, где электролитом служит следующий раствор:

фосфорная кислота (уд. вес 1,57) —34% (по весу);

серная кислота (уд. вес 1,83) —34%;

хромовый ангидрид — 4%;

вода —28%.

3 Л. А. Ерлыкш 33

Анодная плотность тока 30—35 а/дм2, температура электролита 75—90° С. Время полирования 5—6 мин, катод—свинцовая пластина.

Вместо электролитического полирования можно произвести химическое полирование, для этого деталь необходимо поместить на 5—10 мин в следующий состав:

ортофосфорная кислота —75 ч. по объему;

серная кислота —25 ч. по объему.

Температура состава должна быть 90—100° С. Деталь после полирования промывают и опускают в ванну (подвеска должна быть алюминиевой, ванной может служить стеклянная, керамическая или эмалированная посуда); электролит—20% раствор серной кислоты (или раствор бисульфата натрия—300 г/л). Температура электролита—не более 20° С; катод—свинцовая пластина. При сложной конфигурации детали необходимо иметь несколько катодов, расположенных вокруг нее на расстоянии 60—90 мм.

Напряжение на электродах должно быть 10—15 в. Анодная плотность тока для алюминиевых деталей (и деталей из плакированного дюралюминия) 1,5—

2 а/дм2, для неплакированного дюралюминия — 2—

3 а/дм2. Время анодирования 25—50 мин.

Качество анодирования проверяют следующим образом. Химическим карандашом проводят черту по анодированной поверхности детали (не на видном месте), которая расположена под проточной водой. Если черта не смывается, анодирование произведено хорошо. Деталь после проверки промывают и опускают на 10— 15 мин в.водный раствор анилинового красителя нужного цвета. Температура раствора должна быть 50— 60° С. Краситель предварительно тщательно фильтруют.

Окончательным процессом является процесс уплотнения пор пленки. Поры уплотняются (закрываются) после кипячения детали в воде в течение 15—20 мин.

В некоторых случаях деталь после просушивания покрывают бесцветным лаком (можно светлыми сортами клеев АВ-4, БФ-2 и БФ-4).

Для окрашивания анодированных деталей пригодны следующие красители: прямой желтый 2Ж, ализариновый желтый, ализариновый красный, кислотный рубиновый, кислотный синий, прямой синий М, анилиновый

голубой, метиленовый голубой, прямой зеленый ЖЖ, основной фиолетовый, кислотный желтый 3, кислотный оранжевый 2Ж, кислотный черный М и некоторые

другие.

Наиболее эффективной окраской анодированного покрытия является окраска «под золото». Ниже приведены рецепты данной окраски.

Под «желтое» золото: кислотный оранжевый

2Ж-0,1 г/л;

кислотный желтый 3—0,1 г./л;

кислотный черный М—0,1 г/л.

Температура раствора 17—20° С, время окрашивания 7 мин.

Под «красное» золото: кислотный оранжевый

2Ж—0,1 г/л;

кислотный черный М—0,1 г/л.

Температура раствора 60° С, время окрашивания

5 мин.

Золотистый цвет можно также получить, опустив деталь в 10% раствор хромпика на 10—12 мин (температура раствора 90° С).

Анодирование переменным током. Если у радиолюбителя нет источника постоянного тока, анодирование можно выполнить переменным током напряжением 10— 15 в. При этом все операции—предварительная обработка, окрашивание, уплотнение пленки—аналогичны операциям при анодирования постоянным током. Анодирование заключается в следующем.

Две детали (предварительно подготовленные) помещают в ванну. Если анодируется одна деталь, то она и является Первым электродом, а вторым может быть обработанная алюминиевая болванка (или лист). Контакты токоподводов (алюминиевых!) должны быть очень хорошими; лучше соединять деталь с токоподво-дом склепыванием или пайкой.

При анодировании переменным током электролитом служит 20% раствор серной кислоты. Условия анодирования следующие.

1. Для алюминия и плакированного дюралюминия плотность тока 1,5—2 а/дм2 при напряжении 10—12 в.

з* 35

Время анодирования 30—35 мин, температура электро-лита — не выше 25° С.

2. Для неплакированного дюралюминия плотность тока 2—3 а/дм2 при напряжении 12—15 в. Время анодирования 25 мин, температура электролита—около 20° С.

Оксидирование алюминия и его сплавов. При помощи оксидирования можно получить пленку мягких тонов (но менее устойчивую, чем при анодировании).

Как и при анодировании, деталь предварительно обрабатывают (обезжиривают и полируют) и помещают на 10—20 мин в следующий раствор:

углекислый натрий — 50 г/л;

хромовокислый натрий—15 г/л;

едкий натр — 2,5 г/л.

Температура раствора должна быть 80—100° С. Затем деталь промывают в воде и помещают в кипяток на 15—20 мин. Вместо кипячения деталь можно опустить в 2% раствор хромового ангидрида на 10— 15 мин (температура раствора 20° С). Высушенную деталь желательно покрыть бесцветным лаком.

Есть и другой способ оксидирования алюминия. Деталь крацуют (чистят поверхность детали щеткой с железным ворсом), делая небольшие штрихи в разных направлениях (создавая определенный рисунок). Стружку и грязь удаляют с поверхности детали чистой ветошью. Чистую поверхность детали покрывают ровным слоем 10% раствора едкого натра (температура раствора 90— 100° С). После высыхания раствора поверхность детали покрывается красивой пленкой с перламутровым отливом. Сверху пленку покрывают бесцветным лаком.

Примечание. Для получения более красивой пленки необходимо перед нанесением раствора едкого натра нагреть деталь до температуры 80—90° С.

Осветление алюминия. Окисную пленку (грязного темного цвета) с алюминия легко снять, протерев деталь следующим раствором:

бура — 50 г/л;

нашатырный спирт — 5 мл/л.

Деталь покрывают раствором и после высыхания протирают ветошью.

Осветление силумина. Детали из силумина (сплав алюминия с кремнием) быстро покрываются окисной пленкой темных тонов. Для того чтобы деталь длительное время оставалась блестящей, ее необходимо осветлить.

Деталь зачищают и, если надо, полируют, затем

обезжиривают в одном из растворов, применяемых при анодировании. Обезжиренную и промытую деталь помещают на 10—20 мин в следующий раствор:

хромовый ангидрид — 100 г/л;

серная кислота (уд. вес 1,84) — 10 г/л.

После этого деталь промывают и сушат.

Химическое никелирование алюминия почти не отличается от химического никелирования стали, за исключением того, что декапирование заменяется операцией снятия с алюминия окисной пленки. Для этого предварительно обработанную деталь погружают на 2—3 мин в 50% растворазотной кислоты.

Травление алюминия и его сплавов. Для изготовления шкал, шильдиков и просто надписей на алюминии и его сплавах применяют травление.

Чаще всего применяют следующий раствор для

травления:

едкий натр (калий) — 100—200 г/л;

поваренная соль — 13 г/л;

соляная кислота — 50—100 г/л.

II. ПАЙКА.

Пайка в практике радиолюбителей занимает важное место и является хотя и несложным, но довольно трудоемким процессом. Применяется пайка главным образом при выполнении монтажных работ, а также в некоторых других случаях. Качество пайки во многом определяет нормальную и надежную работу аппаратуры, ее электрические (переходные сопротивления) и механические (прочность) свойства. Прочность пайки в первую очередь зависит от того, насколько тщательно подготовлены спаиваемые детали. Поэтому с поверхности металла необходимо удалить окисные пленки, которые мешают дифундировать (проникать) припою в спаиваемые металлы. Для этого используются флюсы, которые удаляют окислы и защищают поверхность спаиваемых деталей от дальнейшего окисления.

§ 4. ПРИПОИ

Припоем называется легкоплавкий сплав, температура плавления которого ниже температуры плавления спаиваемых металлов.

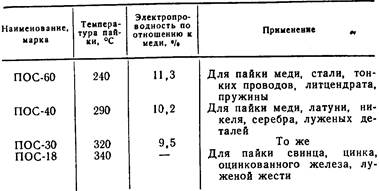

В табл. 12 даны свинцово-оловянистые припои. Цифра в марке припоя указывает процентное содержание олова; остальное в припое—свинец.

Таблица 12

Продолжение

Легкоплавкие припои применяют для пайки металлов и сплавов с низкой температурой плавления, а также приборов, боящихся перегрева (полупроводники);

кроме того, они идут на изготовление плавких предохранителей. В табл. 13 приведены данные основных

легкоплавких припоев.

Таблица 13

* Любой из легкоплавких припоев можно приготовить, расплавляя указанные компоненты в той последовательности, в какой они приведены в таблице.

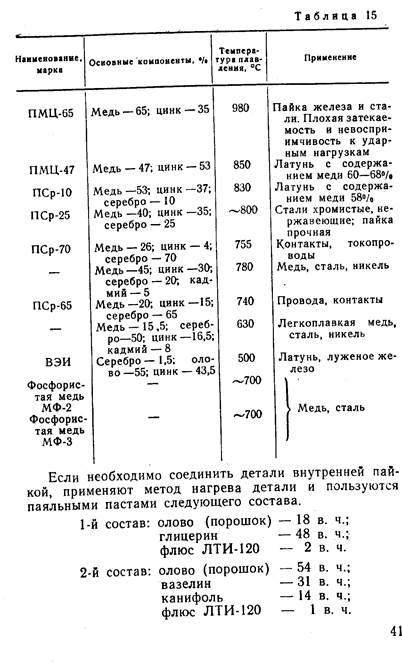

Наряду с легкоплавкими применяются твердые при-1ои (<плавл>350° С), которые дают прочные соединения. Повышенные температуры плавления твердых припоев зе позволяют производить пайку обыкновенным паяльником, поэтому при пайке твердыми припоями приходится пользоваться паяльной лампой, газовой горелкой, специальным паяльником и другими приборами. Методы пайки и основной инструмент указаны ниже. Основные твердые припои приведены в табл. 15.

Все твердые компоненты следует измельчить до консистенции пудры. Олово измельчается следующим образом. Небольшое количество расплавленного металла помещают в холщовую тряпку и сверху прокатывают несколько раз валиком (бутылкой и т. п.). После остывания порошок олова отделяется. С остальным оловом эту операцию повторяют несколько раз. Затем все компоненты тщательно смешивают и полученную пасту наносят на зачищенные места спаиваемых деталей. Детали прижимают друг к другу и нагревают до температуры 300° С.

§ 5. ФЛЮСЫ

Флюсы применяются для очистки поверхности спаиваемых деталей от окислов и предотвращения дальнейшего окисления подготовленных поверхностей.

Правильный выбор флюса обеспечивает прочную и красивую пайку. Необходимо помнить, что некоторые из флюсов довольно агрессивны по отношению к металлам, поэтому по окончании пайки остатки флюса надо немедленно удалять. Пары некоторых флюсов вредны для человека, при работе с ними необходима вентиляция.

В табл. 16 указаны основные флюсы, а также их компоненты и особенности.

Т А К........ 1 f

Продолжение

Примечания: 1. Все компоненты флюсов смешивают в той последовательности, в какой они приводятся в таблице.

2. Если особо не оговорено, то применяют вазелин — технический, спирт—этиловый, хлористый цинк—порошок, канифоль— светлую.

Флюс яз мыла. Флюс высокоактивен, но не вызывает коррозии металла. Обладает, высокой смачивающей способностью. Поэтому его можно применять при пайке деталей сложной конфигурации из меди, ее сплавов, железа, стали, ковара и других металлов.

Кусок хозяйственного мыла (60%) измельчают на терке и разваривают в эмалированной посуде. Воды брать по весу в два раза больше, чем мыла. В неостывший раствор небольшими порциями вливают, помешивая, соляную кислоту с избытком. Избыток кислоты определяется индикатором — полоской бумаги, смоченной водным раствором пургена (фенолфталеин с сахаром). При избытке кислоты бумажка краснеет.

Всплывающие на поверхность раствора жирные кислоты собирают в отдельную посуду, затем тщательно промывают теплой водой при энергичном помешива-нии. В течение 10—15 мин раствор отстаивается, воду сливают, а оставшиеся жирные кислоты разогревают и смешивают с равным количеством светлой канифоли.

Дата публикования: 2014-11-19; Прочитано: 2515 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!