|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

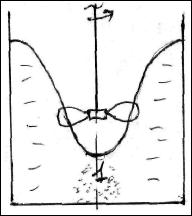

6 страница. Рис. 65. Схема гидроциклона

|

|

Рис. 65. Схема гидроциклона.

1 – суспензия, 2 – осветленная жидкость, 3 – шлам.

Обычные габариты гидроциклона D = 300-350 мм, H = 1-1,2 м /грубый классификатор/.

С диаметром D = 100 мм и менее – сгуститель суспензии.

С диаметром D = 100-15 мм – мультигидроциклоны – применяются для осветления тонких суспензий.

Разделяются частицы размеров 5-150 мкм.

Производительность

м3/час /60/

м3/час /60/

где dсл – диаметр сливного патрубка, м,

D – диаметр корпуса, м,

Δp – перепад давления в гидроциклоне, Па.

Достоинства: низкая стоимость, большая производительность, отсутствие вращающихся частей.

3/ ПСЕВДООЖИЖЕНИЕ

В общем под псевдоожижением понимают превращение слоя зернистого материала в псевдооднородную систему, которой присущи многие свойства капельных жидкостей.

Псевдоожижение широко применяется в пищевой и фармацевтической промышленности: получение воздушной кукурузы, сушка зерна, поваренной соли, покрытие оболочкой лекарственных таблеток и сельскохозяйственных семян и др.

Характеристики слоя твердых частиц

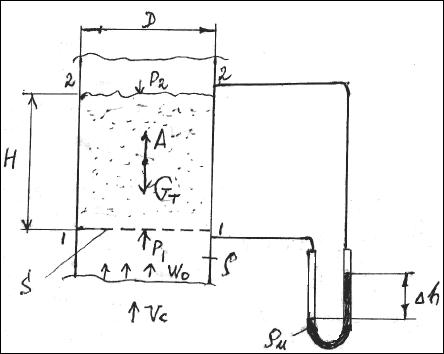

Представим на рис. 66 в крупном плане слой зернистого материала, расположенный на решетке в цилиндрическом аппарате. Снизу подается газ или жидкость.

Рис. 66. Схема слоя зернистого материала в цилиндрическом аппарате.

Обозначим:

d – диаметр частиц, м,

– сечение аппарата, м2,

– сечение аппарата, м2,

W0 – фиктивная скорость газа /в свободном сечении/, м/с,

W – действительная скорость /в каналах слоя/, м/с,

V = S · H – объем слоя, м3,

V = Vч + Vж – объем частиц и жидкости /газа/ в слое, м3,

Мт – масса частиц в слое, кг,

– плотность частиц, кг/м3,

– плотность частиц, кг/м3,

– насыпная плотность, кг/м3.

– насыпная плотность, кг/м3.

- Порозность – доля жидкости или газа в объеме слоя.

/61/

/61/

Для неподвижного слоя порозность составляет 0,35-0,45 и ориентировочно принимается равной 0,4.

- Доля частиц в слое

x = 1 - ε

- Действительная и фиктивная скорости.

Уравнение постоянства объемного расхода газа /жидкости/

В свободном сечении В слое зернистого

аппарата материала

Ve = S · W0 = Sсвоб. · W м3/с /62/

Принимаем ориентировочно Sсвоб. ≈ S · ε, тогда

- Эквивалентный диаметр каналов в слое.

Представим условно один цилиндрический канал в слое, как это показано на рис 67.

Рис. 67. Условный цилиндрический канал в слое зернистого материала.

Поверхность цилиндрического канала

F = πdэ · H, откуда πdэ =

Cмоченный периметр

П = πdэ =

Для слоя зернистого материала принимается допущение:

– суммарная поверхность всех каналов равна суммарной поверхности всех частиц.

F = Fч

Поверхность частиц

Fч = S · H · a

где a – удельная поверхность частиц, м2/м3.

Смоченный периметр каналов

Эквивалентный диаметр каналов

Удельная поверхность частиц /N – число частиц в cлое/

Теперь

/63/

/63/

Для частиц неправильной формы вводится Φ – фактор формы.

Процессы,

протекающие в слое зернистого материала.

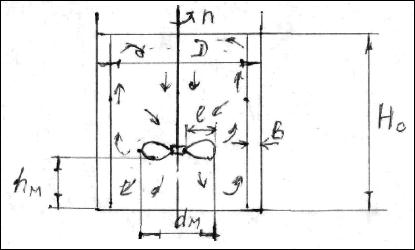

Представим слой зернистого материала /кварцевый песок/ в цилиндрическом аппарате с дифманометром. Снизу в аппарат подается воздух, дифманометр залит подкрашенной водой. Схема аппарата показана на рис. 68.

Рис. 68. Схема цилиндрического аппарата со слоем зернистого

материала и дифманометром.

На установке снимаются: показания ротаметра /число делений/ и дифманометра /Δh мм/. Далее по градуировочному графику число делений ротаметра переводится в расход газа / Vc м3/с/. Рассчитывается фиктивная скорость газа

Перепад давлений в слое, определяемый дифманометром,

рассчитывается приближенно по формуле

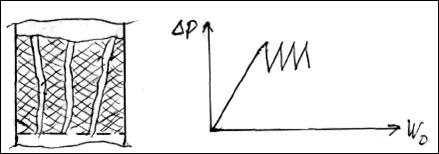

Опытные данные позволяют построить графическую зависимость Δp = f(W0), которая в общем виде представлена на рис. 69.

Рис. 69. Кривая идеального псевдоожижения

1 – неподвижный слой /фильтрование воздуха/, 2 – псевдоожиженный слой: а/ спокойное псевдоожижение, б/ кипящий слой, в/ слой с барботажем больших пузырей, 3 – унос частиц.

По графику на рис. 69. определяются первая и вторая критические скорости /начало и окончание псевдоожижения/. В процессе псевдоожижения слой расширяется, его высота увеличивается, порозность слоя изменяется от 0,4 /т. А/ до 1,0 /т. В/. Для работы промышленных аппаратов обычно принимается порозность, равная 0,75, что соответствует рабочей скорости псевдоожижения /W раб./. Отношение рабочей скорости к первой критической называется числом псевдоожижения:

/64/

/64/

Зависимость Δp = f(W0) отражает структуру и поведение слоя. Некоторые примеры приведены на рис. 70-73.

I

Рис. 70. Слой с адгезией /сцеплением/ частиц.

Требуется небольшой перепад давлений, чтобы устранить адгезию.

Рис. 71. Слой с поршневым уносом частиц.

Перепад давлений в области уноса увеличивается для преодоления сил трения поршней о стенки аппарата.

Рис. 72. Слой с каналообразованием.

Открытие и закрытие каналов создают пульсирующую кривую псевдоожижения.

Рис. 73. Фонтанирующий слой.

Требуется значительный перепад давлений для образования осевого канала в слое.

Расчетные зависимости

- Уравнение постоянства частиц в слое, /закон сохранения материи/

Неподвижный слой Кипящий слой

H0 · S · (1 – ε) = Hпс. · S · (1 – ε)

Откуда высота кипящего слоя

/65/

/65/

- Уравнение Бернулли /закон сохранения анергии/ для сечений 1-1 и 2-2 /рис. 68/.

Откуда

p1 – p2 ≈ Δpn /66/

- Баланс сил, действующих на слой /рис. 68/.

p1 · S + A – GT – p2 · S = 0

GT – A = (p1– p2) · S

g(ρT – ρC) · (1 – ε) · H · S = Δp · S

Откуда высота слоя

/67/

/67/

Для расчета "Н" Δp принимают или рассчитывают.

- Потери напора /равны перепаду давления/.

По формуле Дарси-Вейсбаха /внутренняя задача гидродинамики/

/68/

/68/

а/ Re < 1, λ = 133/Re – ламинарный режим,

б/ Re > 7000, λ = 2,34 – турбулентный режим,

в/ l = H,

г/  ,

,

д/  ,

,

е/

Выражения а/ – е/ подставляем в формулу /68/:

/69/

/69/

Формулу /69/ опубликовал в 1952 г. американский ученый Эрган /S. Ergun/. Первое слагаемое формулы учитывает ламинарный режим, второе – турбулентный режим.

- Скорость псевдоожижения.

Балане сил, действующих на одиночную частицу в состоянии витания, будет таким же, как и /14/, только сила сопротивления будет называться силой кинетического /скоростного/ давления.

Для учета ансамбля частиц в зависимость /16/ вводят порозность:

/70/

/70/

Зависимость /70/ была опубликована в 1958 г. ленинградскими авторами: В.Д. Горошко, Р.Б. Розенбаум, О.М. Тодеc, – в виде

/71/

/71/

Для расчета первой критической скорости порозность слоя принимается равной 0,4 и формула /71/ будет иметь вид:

/72/

/72/

Для расчета второй скорости /критической/ псевдоожижения порозность слоя принимается равной 1,0 и формула /71/ будет иметь вид:

/78/

/78/

Для расчета любой скорости псевдоожижения /в том числе и рабочей/ применяется графическая зависимость критерия Лященко от критерия Архимеда и порозности:

/74/

/74/

где  .

.

Графическая зависимость /диаграмма/ /74/ представлена на рис. 74.

Рис. 74. Зависимость критерия Ly от критерия Ar и порозности

4/ ПЕРЕМЕШИВАНИЕ

Цель перемешивания заключается в снижении градиента концентрации или температуры, либо обоих одновременно, в перемешиваемой среде.

Применяется как самостоятельный процесс для получения однородной смеси или как средство для интенсификации тепловых, массообменных и химических процессов.

Перемешивающее оборудование разделяют на четыре основные группы:

- для газов,

- для ньютоновских жидкостей,

- для неньютоновских жидкостей,

- для твердых сыпучих материалов.

1. Перемешивание газов.

Различают перемешивание:

а/ нескольких газов /У-образное соединение труб, сопло, вентилятор/,

б/ газы и пары /то же/,

в/ газы и жидкости /диспергирование – сопло, центробежные разбрызгиватели и др./,

г/ газы и твердые вещества /пневмотранспорт, взвешенный слой/.

Перемешивание в газовой среде редко применяется как самостоятельный процесс и обычно рассматривается совместно с другими процессами /абсорбция, сушка и др./.

2. Перемешивание ньютоновских жидкостей.

Различают перемешивание:

– циркуляционное,

– струйное,

– барботажное,

– ультразвуковое /акустическое/,

– пульсационное,

– механическое с помощью мешалок:

– лопастные,

– пропеллерные,

– турбинные,

– специального типа.

Некоторые виды перемешивания и типы мешалок представлены на рис. 75-88.

3. Перемешивание неньютоновских жидкостей

Проводится с помощью мешалок и смесителей.

| Мешалки | Смесители |

| /вязкость жидкости до 100 Па.с/ | /вязкость смеси до 104-105 Па.с/ |

| – турбинные | – роторные |

| – якорные | – червячно-лопастные |

| – гребенчатые | – валковые |

| – комбинированные |

4. Перемешивание твердых сыпучих материалов.

Проводится в смесителях. Различают смесители:

| Тихоходные | Быстроходные |

| Fr < 30 | Fr > 30 |

| – лопастные | – ударные |

| – барабанные | – центробежные |

| – шнековые |

МЕХАНИЧЕСКОЕ ПЕРЕМЕШИВАНИЕ НЬЮТОНОВСКИХ ЖИДКОСТЕЙ

Теоретические основы

Движение потока перемешиваемой жидкости, вызываемое мешалкой, очевидно, можно описать дифференциальным уравнением Навье-Стокса, которое после преобразования согласно теории подобия приводится к критериальному уравнению /11/. Для стационарного процесса перемешивания выпадает критерий Н0, тогда уравнение /11/ примет вид:

/75/

/75/

Раскрывая критерии подобия, получим функциональную зависимость между величинами:

/76/

/76/

Однако при перемешивании в жидкой среде мы имеем сложную эпюру распределения скоростей и давлений в аппарате с мешалкой. Схема аппарата представлена на рис. 89.

Рис. 89. Схема аппарата с перегородками и мешалкой.

Можно предположить, что скорость движения жидкости в любой точке аппарата будет пропорциональна числу оборотов мешалки и диаметру мешалки:

/77/

/77/

Мешалку можно рассматривать как насос, тогда полезная мощность

/78/

/78/

В свою очередь расход жидкости будет зависеть от скорости и диаметра аппарата:

/79/

/79/

Таким образом от зависимости /76/ мы переходим к зависимости /80/:

/80/

/80/

Методом анализа размерностей зависимость /80/ переводятся в критериальное уравнение:

/81/

/81/

где

– критерии мощности,

– критерии мощности,

– центробежный критерий Рейнольдса,

– центробежный критерий Рейнольдса,

– центробежный критерий Фруда.

– центробежный критерий Фруда.

– геометрический симплекс.

– геометрический симплекс.

Для механического перемешивания геометрических симплексов может быть несколько /все параметры относятся к диаметру мешалки/:

;

;  ;

;  ;

;  .

.

При условии геометрического подобия /Г = const и переходят в константу "С"/ и при отсутствии воронки /  ≈ 0, для устранения воронки устанавливают перегородки/ уравнение /81/ принимает вид:

≈ 0, для устранения воронки устанавливают перегородки/ уравнение /81/ принимает вид:

/82/

/82/

Общий вид зависимости /82/, полученный опытным путем, представлен на рис. 90.

Рис. 90. Общая зависимость критерия мощности от критерия Рейнольдса.

Режимы перемешивания и расчет полезной мощности

На графике рис. 90 можно отметить четыре характерных области.

- Участок АВ,

< /30-50/, ламинарный режим перемешивания. В этом случае

< /30-50/, ламинарный режим перемешивания. В этом случае

; N μ /83/

; N μ /83/

В ламинарном режиме мощность, потребляемая мешалкой, пропорциональна вязкости среды.

- Участок ВС,

= 50-104, переходный режим. Для расчета мощности используются опытные графические данные.

= 50-104, переходный режим. Для расчета мощности используются опытные графические данные. - Участок СD,

= 104-106, турбулентный режим. Тогда

= 104-106, турбулентный режим. Тогда

; N μ /83/

; N μ /83/

В турбулентном режиме мощность перемешивания пропорциональна плотности среды.

- Участок ЕF,

= 104-106, турбулентный режим с образованием воронки. В этом случае необходимо учитывать критерий Фруда. Однако на практике стараются избежать этот режим из-за неустойчивости перемешивания и вибрации вала. Мешалка выходит из зацепления с жидкостью, как это показано на рис. 91, поэтому критерий мощности уменьшается.

= 104-106, турбулентный режим с образованием воронки. В этом случае необходимо учитывать критерий Фруда. Однако на практике стараются избежать этот режим из-за неустойчивости перемешивания и вибрации вала. Мешалка выходит из зацепления с жидкостью, как это показано на рис. 91, поэтому критерий мощности уменьшается.

Рис. 91. Перемешивание с образованием воронки.

1 – область вынужденного вихря, где собираются частицы суспензии.

Мощность двигателя мешалки

Определяется по формуле

, /85/

, /85/

где η = 0,6 – 0,9 – кпд мешалки.

Для ньютоновских жидкостей пусковой момент не учитывается.

Интенсивность и эффективность перемешивания

Если τ – время для достижения определенного технологического результата, то произведение

τ · n /86/

может служить показателем интенсивности мешалки. Самой интенсивной признается турбинная мешалка.

Произведение

N · τ /87/

может служить показателем эффективности мешалки. Самой эффективной признается пропеллерная мешалка.

Пути интенсификации перемешивания.

Основные трудности при моделировании механического перемешивания в турбулентном режиме возникают из-за изменения масштаба турбулентности /размер вихря и путь его смешения/. В малом объеме аппарата соответственно невелик масштаб турбулентности и перемешивание осуществляется более интенсивно, чем в большом объеме аппарата.

В соответствии с этим можно отметить следующие пути интенсификации процесса перемешивания.

- Уменьшение диаметра или объема аппарата.

- Увеличение диаметра мешалки,

.

. - Секционирование и размещение нескольких мешалок в одном аппарате.

- Применение комбинированного перемешивания, например, барботаж + ультразвук + механическое перемешивание.

НЕНЬЮТОНОВСКИЕ ЖИДКОСТИ

Методика определения мощности механического перемешивания

- Зная тип неньютоновской жидкости, принимают число оборотов "n" мешалки и определяют среднюю скорость сдвига

мин-1 /88/

мин-1 /88/

Для псевдопластичной жидкости принимается k = 13, для бингамовской k = 10, для дилатантной  .

.

- По реологической характеристике определяют эффективную вязкость жидкости. Например, для точки "А" дилатантной жидкости, рис. 92.

Рис. 92. Реологическая характеристика дилатантной жидкости.

Эффективная вязкость для т. А

/89/

/89/

- Зная диаметр мешалки, определяют число Рейнольдса

/90/

/90/

- Для неньютоновских жидкостей перемешивание возможно в ламинарном или /в крайнем случае/ переходном режимах. Из зависимости

, представленной графически на рис. 93, определяют критерий мощности KN.

, представленной графически на рис. 93, определяют критерий мощности KN.

Рис. 93. Зависимость критерия мощности от числа Рейнольдса

для неньютоновских жидкостей

Полезная мощность

/91/

/91/

- Мощность двигателя. Определяется по формуле:

, /92/

, /92/

где  – кпд привода,

– кпд привода,

– мощность пуска /определяется по эмпирическим формулам/.

– мощность пуска /определяется по эмпирическим формулам/.

ТЕПЛОВЫЕ ПРОЦЕССЫ

Тепловые процессы представляют собой переход тепла от одного теплоносителя к другому и подчиняются основному уравнению теплопередачи:

/93/

/93/

где Q – расход тепла от первого теплоносителя ко второму, Вт,

К – коэффициент теплопередачи, Вт/м2.K,

F – поверхность теплопередачи, м2,

– средняя разность температур между теплоносителями, К/ºС.

– средняя разность температур между теплоносителями, К/ºС.

К тепловым процессам относятся.

- НАГРЕВАНИЕ – увеличение температуры вещества путем подвода тепловой энергии. Температура / t / увеличивается, t > tнач.

- ОХЛАЖДЕНИЕ – уменьшение температуры вещества путем отвода тепловой энергии

Температура / t / уменьшается, t < tнач.

- КОНДЕНСАЦИЯ – перевод пара в жидкое состояние путем отвода тепловой энергии.

tконд. = const.

- ИСПАРЕНИЕ – перевод жидкости в парообразное состояние путем подвода тепловой энергии.

tисп. = const.

Частные случаи.

КИПЕНИЕ – испарение жидкости при tкип. = const.

ВЫПАРИВАНИЕ – кипение растворов твердых нелетучих веществ при tкип. = const.

ВОЗГОНКА – /сублимация/ – перевод твердого вещества в парообразное состояние, минуя жидкую вазу.

tвозг. = const.

Классификация тепловых процессов в развернутом виде c указанием аппаратуры представляется ниже.

Тема: "Нагревание, охлаждение и конденсация" – предлагается студентам для самостоятельного изучения по учебнику А.Н. Плановского /глава седьмая/. [1, 1972 г. – стр. 160-181].

Классификация теплообменников и основы их конструктивного расчета представлены в пособии:

Тепловые процессы. Методические указания по лекционному курсу. /Сост.: В.С. Сальников, Б.Н. Басаргин/ - Ярославль, ЯПИ,1982. – 26 с.

Дополнительные рисунки с небольшими пояснениями представлены далее на стр. 89 - 104 /данные МКТИ/.

Из этой тематики более подробно мы рассмотрим обработку опытных данных по лабораторной работе №23 "Испытание элементного теплообменника" и полные тепловые расчеты дефлегматора и кипятильника для курсового проекта по ректификации.

СПОСОБЫ ПОДВОДА И ОТВОДА ТЕПЛА В ПРОМЫШЛЕННОЙ

АППАРАТУРЕ. ТЕПЛООБМЕННЫЕ АППАРАТЫ.

В химической промышленности применяются различные способы подвода и отвода тепла.

Для подвода тепла использует электроэнергию, топочные газы, полученные сжиганием газообразного, жидкого или твердого топлива, и промежуточные теплоносители. В ряде случаев источниками тепла служат экзотермические процессы в химических реакторах; здесь отбор тепла, необходимый с технологической точки зрения, позволяет в то же время утилизировать его, что повышает экономичность производства.

Выбор способа подвода тепла и выбор теплоносителей определяются потребной температурой, технологическими и технико-экономическими соображениями.

При электрообогреве тепло может подводиться в нагревательных устройствах с электросопротивлением или внешним индукционным обогревом (рис. Т-I), токами высокой частоты (рис.2), а также в электродуговых печах. При этом достигаются высокие температуры (при нагревании электросопротивлением – порядка 1000 °С, а при электродуговом нагреве – насколько тысяч градусов). Температура может легко регулироваться отключением или включением части элементов или изменением напряжения. Установки с электрообогревом – весьма компактны. Однако их распространение лимитируется дефицитностью и сравнительно высокой стоимостью электроэнергии.

Дата публикования: 2014-11-04; Прочитано: 605 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!