|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Формирование виброакустического сигнала при трении в зоне стружкообразования

|

|

Сложности процесса резания и тех контактных явлений, которые проявляются при обработке металлов, не позволяют свести его просто к процессам внешнего трения, осложненным процессом стружкообразования. Необходимо иметь достаточно полную картину явлений, происходящих в процессе снятия стружки, и на базе закономерностей, выявленных при изучении трения, и результатов дополнительных исследований построить картину отображения явлений, сопровождающих резание, в параметрах ВА излучения. Такие исследования необходимы для обоснованной оценки возможностей использования ВА сигнала для контроля износа и поломок режущего инструмента, для обоснованного изменения режимов резания, для решения ряда прикладных задач, возникающих при создании и эксплуатации оборудования повышенной точности или автоматизированного станочного оборудования.

Изучая влияние процессов, протекающих в зоне резания, на ВА сигнал, необходимо учитывать, что непосредственно померить ВА сигнал на той или иной грани инструмента, или в зоне пластических деформаций не представляется возможным. Акселерометры устанавливаются на некотором отдалении от зоны резания и воспринимают поступающую от нее интегральную информацию. Дифференциация этой информации на отдельные составляющие возможна только умозрительным путем на основе синтеза знаний об особенностях процессов трения, пластического деформирования и информации о характере контактных процессов при резании. Правильность синтезированных гипотез и выводов проверяется только сопоставлением прогнозов, сделанных на основе этих гипотез, с реальными экспериментальными данными. Встречающиеся расхождения говорят о необходимости дополнения, усовершенствования или изменения гипотез, о необходимости более внимательного и осторожного подхода к исходной информации, которая тоже может быть не окончательной.

Современные представления о процессе стружкообразования опираются на исследования в этой области, проводившиеся под руководством А.М. Розенберга и Н.Н. Зорева [4, 5, 19]. Эти работы были развиты в трудах Н.В. Талантова [21, 22] и ряда других последователей.

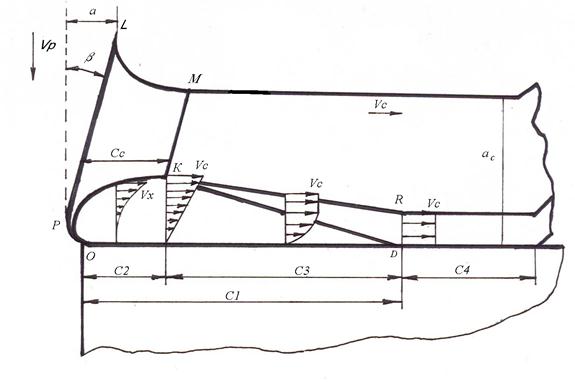

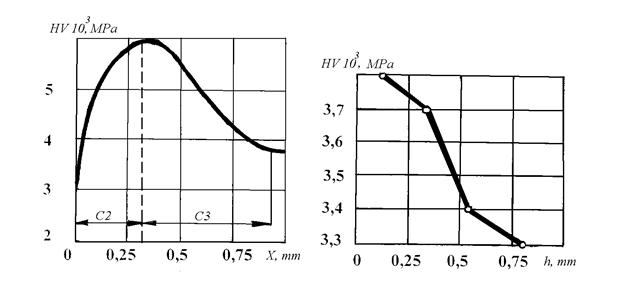

По современным представлениям процесс пластического деформирования металла при превращении срезаемого слоя в стружку протекает в зоне стружкообразования с параллельно, в первом приближении, расположенными начальной и конечной границами, показанными на рис. 2.8.1. Попадая на начальную границу в зоне стружкообразования, материал стружки начинает упрочняться, его микротвердость начинает расти. Этот процесс продолжается до момента достижения конечной границы зоны стружкообразования КМ. При прохождении через зону стружкообразования твердость материала будет тем выше, чем он ближе к границе КМ, и ближе к передней грани инструмента. На рис. 2.8.2 показаны графики изменения микротвердости по длине пластического контакта (рис. 2.8.2а) и по высоте над передней поверхностью (рис. 2.8.2б), полученные по данным работы [21].

Процесс контактного взаимодействия по передней поверхности инструмента характеризуется несколькими фазами. Общая длина контакта стружки с передней поверхности инструмента разделяется на участки пластического и вязкого контактов. Длины этих участков равны С1 и С4. Пластический контакт состоит из участков упрочнения и разупрочнения («отдыха» [22]) с размерами С2 и С3 (рис. 2.8.1).

Одним из принципиальных отличий процесса контактного взаимодействия формирующейся стружки с передней поверхностью инструмента от процесса сухого трения является то, что на прилегающей к режущей кромке части контакта, именуемого пластическим, внешнее трение заменяется контактным пластическим течением металла. Таким течением охватывается прилегающая к поверхности инструмента незначительная часть толщины стружки. Максимум высоты зоны контактного пластического течения находится в точке пересечения ее верхней границы с конечной границей зоны стружкообразования (точка К на рис. 2.8.1). Кинематика функционирования зоны пластического течения на рис. 2.8.1 показана эпюрами скоростей (Vх) течения слоев зоны по мере продвижения по передней поверхности. Из рисунка видно, что по всей длине пластического контакта на границе зоны контактного пластического течения и поверхности инструмента касательная скорость равна нулю. На верхней границе этой зоны, начиная с точки К скорость движения материала соответствует скорости движения стружки (Vc). Скорости течения внутренних слоев Vx занимают промежуточные положения. Начиная от точки К, в зоне KRD происходит постепенное выравнивание скоростей течения по слоям и к концу участка С3 стружка движется как единое тело со скоростью движения стружки Vc.

Рис. 2.8.1. Схема контактного пластического деформирования: С1 – длина пластического контакта, С4 – длина вязкого контакта, С2 и С3 – участки упрочнения и разупрочнения, PL и KM – начальная и конечная границы зоны стружкообразования с толщиной Сс.

Необходимыми условиями отсутствия на определенной части контакта внешнего трения и замены его контактным пластическим течением является следующее:

1. Формирование на границе инструментального и обрабатываемого материалов устойчивой адгезионной связи по всей действительной поверхности инструмента, при которой контактные касательные силы адгезионных связей превышают силы сопротивления пластическому течению в расположенных выше слоях зоны контактных пластических деформаций.

2. Формирование в месте зарождения контактного пластического течения на радиусе скругления режущей кромки отрицательного градиента степени упрочнения металла.

При наличии двух этих условий внешнее трение отсутствует, а процесс пластического течения развивается в объемах, удаленных от поверхности инструмента, где силы сопротивления пластическому течению ниже чем в граничных слоях.

Существование устойчивой адгезионной связи объясняется особыми условиями контактного взаимодействия при резании, к которым относятся высокий уровень давления и температур и взаимодействие поверхностей в ювенильном состоянии. Это состояние на участке пластического контакта объясняется тем, что поверхность деформированной стружки непрерывно вновь образуется в результате разрыва когезионных связей на участке радиуса скругления режущей кромки.

Относительно природы формирования отрицательного градиента упрочненного состояния срезаемого металла можно отметить следующее. Отрицательный градиент упрочненного состояния металла формируется в ходе перемещения объемов обрабатываемого металла по полосе раздела стружки и материала заготовки, расположенной в районе радиуса скругления режущей кромки. Элементарный объем металла перемещается с убывающей скоростью по направлению к поверхности инструмента и последовательно деформируется по схеме одноостного сжатия. По мере приближения металла к поверхности режущей кромки с ростом степени деформации растет и степень упрочнения металла. По данным [21] для стали 45 при Vp = 50 м/мин упрочнение возрастает на 50 – 60 процентов по сравнению с прочностью исходного металла. В точке, принадлежащей к поверхности раздела и находящейся на радиусе скругления резца, твердость будет максимальной по отношению к другим точкам поверхности раздела, но минимальной по сравнению с точками, продвинутыми вдоль передней поверхности и, соответственно, вдоль задней поверхности.

При дальнейшем перемещении металла вдоль передней поверхности инструмента течение металла развивается в связи с поворотом вектора скорости на верхней границе зоны контактного пластического течения от положения, перпендикулярного к поверхности инструмента, до положения, параллельного передней поверхности инструмента (рис. 2.8.1). Подробное исследование, проведенное в работе [21], по определению закономерности изменения микротвердости по длине зоны контактных пластических деформаций, показали, что при обработке упрочняемых материалов микротвердость изменяется по длине пластического контакта по кривой с максимумом ее значений на границе зоны стружкообразования. На второй части пластического контакта С3 (рис. 2.8.2а) протекает температурно-деформационный процесс, ведущий к разупрочнению металла и уменьшению высоты зоны контактных пластических деформаций. Длина зоны контактных пластических деформаций С1 (рис. 2.8.1) определяется по моменту окончания падения микротвердости в зоне пластических деформаций (на рис. 2.8.2а правая часть С3). На режущей пластине граница зоны С3 видна по характерному блеску от трения поверхности инструмента со сходящей стружкой.

Изменение микротвердости зоны пластического деформирования и сопротивления пластическому деформированию связаны пропорциональной зависимостью [19]:

t = 0,185 HV, (2.8.1)

где t - сопротивление пластическому деформированию, МПа, HV – микротвердость, МПа; 0,185 – переводной коэффициент.

А б

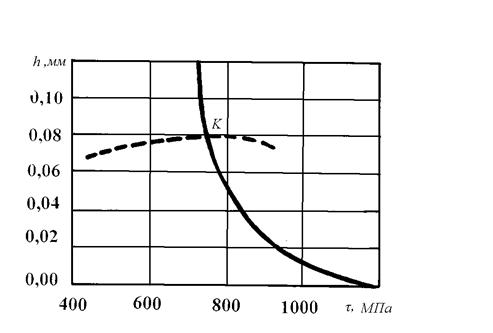

Рис. 2.8.2. Изменение микротвердости по длине пластического контакта (Х) и по высоте (h) на конечной границе зоны стружкообразования.

В работе [22] величина t определяется как функция степени деформации  , скорости деформации

, скорости деформации  и температуры q. Определение этой функции является самостоятельной и очень сложной задачей. Такие работы ведутся и в настоящее время. Даже при неизвестном виде самой функции можно записать, что приращение dt(

и температуры q. Определение этой функции является самостоятельной и очень сложной задачей. Такие работы ведутся и в настоящее время. Даже при неизвестном виде самой функции можно записать, что приращение dt( ,

,  , q) определяется полным дифферециалом в соответствии с выражением:

, q) определяется полным дифферециалом в соответствии с выражением:

. (2.8.2)

. (2.8.2)

В процессе движения элементарного объема по пути перемещения под действием степени деформации и скорости деформации идет процесс упрочнения, а под действием растущей температуры идет процесс разупрочнения. В результате dt в 2.8.2 будет больше или меньше нуля. В ходе пластических деформаций и роста температуры до некоторого уровня qд величина dt > 0. При θ = θд устанавливается равенство интенсивности двух конкурирующих процессов. Нахождение твердого тела в состоянии θ = θд означает резкое повышение энергетического уровня тепловых колебаний атомов за счет роста частоты и амплитуды колебаний, что влечет повышение диффузионной подвижности атомов. В работе [21] считается, что эта температура совпадает с температурой Дебая, известной физической константой вещества, характеризующей многие свойства твердых тел – теплоемкость, электропроводность, теплопроводность, упругие свойства и т.п. Эта константа впервые была введена П. Дебаем в его теории теплоемкости. При дальнейшем росте θ идет процесс разупрочнения деформированного металла, т.е. реализуется неравенство

, (2.8.3)

, (2.8.3)

и dτ становится отрицательным.

С позиции теории дислокационного механизма пластического деформирования с ростом степени деформации происходит рост плотности дислокаций, а с ростом температуры повышается уровень диффузионной подвижности атомов, что приводит к снижению плотности дислокаций. Таким образом, положение максимума на кривой изменения t по длине передней поверхности соответствует достижению температуры θд. Начиная с конца участка упрочнения, в связи с последовательным ростом температуры от значений qд и выше и формированием условий неравенства 2.8.3, идет процесс разупрочнения металла и снижения уровня сопротивления пластическому деформированию t за счет отрицательных значений dτ. На рис. 2.8.3 показано изменение сопротивления сдвигу по высоте зоны контактных пластических деформаций, полученное по результатам измерения микротвердостей корней стружки в работе [21]. Сопротивление деформированию по высоте зоны меняется от максимальных значений на границе с поверхностью инструмента (h = 0) до значения, соответствующего упрочненному состоянию стружки, получившегося в результате пластического деформирования в зоне стружкообразования. Видно, что стабилизация сопротивлению пластическому деформированию совпадает с верхней границей зоны контактных пластических деформаций (точка К на рис.2.8.1). В процессе перемещения материала стружки по передней грани инструмента от режущей кромки на расстояние, превышающее С2, верхние слои, получившие на участке упрочнения более низкую степень упрочнения, возвращаются в состояние, степень упрочнения которого соответствует упрочнению расположенных выше объемов стружки. На рис. 2.8.1 видно, что по высоте зоны KRD векторы скоростей приобретают одинаковое значение, что исключает для этих слоев условия для относительного сдвига, т.е. процесс пластического течения в верхних слоях прекращается и они начинают двигаться вместе со стружкой со скоростью стружки Vc. При этом высота зоны существования пластического течения последовательно уменьшается от точки К на вершине зоны до точки D, находящейся уже на передней поверхности инструмента.

Рис. 2.8.3. Изменение сопротивления сдвигу по высоте зоны контактных пластических деформаций: сталь 45 – ВК8, V=45 м/мин, s=0,5 мм/об,

t=2 мм (пунктирная линия – верхняя граница зоны контактных пластических деформаций)

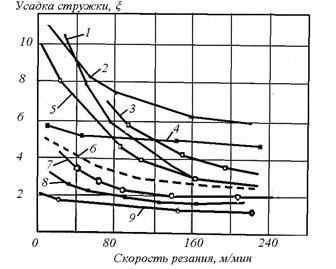

В соответствии с кинематическими процессами, протекающими в зоне стружкообразования, в пределах участка упрочнения вектор скорости перемещения металла на начальной границе зоны последовательно поворачивается против часовой стрелки по мере прохождения от начальной границы зоны к конечной. При этом вертикальная составляющая уменьшается от скорости резания Vp на начальной границе до нуля на конечной границе, а горизонтальная составляющая в результате пластических деформаций увеличивается соответственно от нуля до скорости движения стружки vс. Т.е. абсолютное значение скорости перемещения деформируемых объемов уменьшается от скорости резания до скорости стружки, которая всегда меньше скорости резания из-за усадки стружки. На рис. 2.8.4 показаны примеры [1] изменения усадки стружки (ξ) для разных металлов при изменении скорости резания. Видно, что за редким исключением величина усадки ξ > 2, а для обработки стали со скоростями менее 120 м/мин ξ > 4. В главе 2 было показано, что мощность ВА сигнала растет приблизительно пропорционально квадрату скорости относительного движения контактирующих поверхностей. Из-за усадки стружки скорость движения отделяемого материала определяется скоростью резания, деленной на величину усадки, т.е. будет как минимум в два раза ниже. Т. о., ВА мощность контакта с внешним трением со скоростью стружки как минимум в 4 раза меньше мощности аналогичного контакта, сопровождаемого скоростью резания. При усадке стружки ξ > 3 ВА мощностью такого контакта можно пренебречь на фоне внешнего трения со скоростью резания, поскольку его вклад в суммарную ВА мощность (мощность от трения со скоростью резания по задней грани и мощность от движения стружки по передней поверхности) не превышает 10%. Основной особенностью контактной пластической зоны, с точки зрения влияния на генерируемый ВА сигнал, является то, что все слои зоны движутся с разными скоростями, исключая саму возможность обычного внешнего трения из-за отсутствия контактных поверхностей, перемещающихся друг относительно друга (см. рис. 2.8.1). Если допустить, что в контактной пластической зоне толщина движущихся с разными скоростями слоев бесконечно мала, как это следует из показанных на рис. 2.8.1 эпюр скоростей, то такая зона вообще не должна давать реального ВА излучения, т. к. относительная скорость скольжения слоев друг относительно друга тоже бесконечно мала. В действительности присутствует некоторая дискретизация на уровне деформируемых зерен, делающая толщину слоев в контактной пластической зоне более заметной. Но скорость скольжения между такими слоями будет несоизмеримо меньше скорости скольжения стружки, и, соответственно, порождаемый пластической зоной ВА сигнал определяется не трением, а пластической деформацией и разрушением зерен металла.

Следующей зоной на передней поверхности инструмента, генерирующей ВА сигнал, является участок вязкого контакта, который прилегает к зоне пластического контакта и на рис. 2.8.1 обозначен как С4. По данным работы [21] к концу зоны пластического контакта не происходит выравнивания скоростей по всей высоте зоны сходящего металла, включая тончайшие слои, прилегающие к передней поверхности. На этом участке формируется тончайший слой с иным механизмом течения, определяемым как диффузионно-вязкий, состоящий в единичном перемещении атомов. Средняя толщина этого вязкого слоя (Dв) имеет порядок 2 мкм при скорости резания 80 м/мин и усадке стружки x = 3,1. В этих условиях скорость деформации  в этом тонком слое, определяемая по формуле

в этом тонком слое, определяемая по формуле  = V/x Dв, составляет 2·105 с-1.

= V/x Dв, составляет 2·105 с-1.

| Рис. 2.8.4. Изменение усадки стружки для разных металлов в зависимости от скорости резания: 1 – сталь; 2 – медь; 3 – дюралюминий Д1; 4 – свинец; 5 – железо Армко; 6 – латунь Л62; 7 – сталь 12ХН3; 8 – сталь У12; 9 – титановый сплав ВТ1. |

В отличие от участка пластического контакта, где на поверхности инструмента отсутствуют какие-либо следы от движущейся стружки, на участке вязкого контакта (на участке лунки) формируются следы контактного взаимодействия, располагающиеся по направлению движения стружки. На этом участке обращает на себя внимание существование больших значений коэффициента трения, достигающих значений 0,9 – 1,68. Это позволяет сделать заключение о реализации здесь не совсем обычного режима внешнего трения. Однако, если учесть существование тонкого вязкого слоя, то существование больших коэффициентов трения вполне объяснимо. Большие касательные силы требуются для совершения работы по деформированию вязкого слоя.

ВА активность участка вязкого контакта определяется процессами, под действием которых формируются следы направленного движения стружки по передней поверхности инструмента. На этом участке тонкого слоя пластического контакта оказывается уже недостаточно для обеспечения послойного течения материала. Возникающие адгезионные процессы дополняются процессами диффузии между обрабатываемым и инструментальным материалами. Диффузионный износ возникает в результате перехода атомов инструментального материала в материал стружки и охрупчивания тонкого слоя инструментального материала толщиной 2 – 4 мкм. Дальнейший износ протекает в результате удаления с изнашиваемой поверхности дискретных микро объемов. Движение со скоростью стружки, исключительно высокая степень прилегания контактирующих поверхностей на участке вязкого контакта и наличие тонкого пластичного слоя гарантируют, что на этом участке мощность ВА сигнала как минимум на 6-10 дБ ниже аналогичного контакта при скорости резания. Например, при обработке углеродистой стали со скоростью порядка 100 м/мин ее усадка будет около 4 (см. рис. 2.8.4). В этих условиях уровень амплитуды ВА сигнала из зоны вязкого контакта будет на 12 дБ ниже источника, где скорость трения соответствует скорости резания.

При изменении скорости резания меняются виды контактного взаимодействия обрабатываемого материала с поверхностями режущего инструмента, что может влиять на характер ВА излучения. При уменьшении скорости резания ниже некоторого переходного значения Vп, где существуют на передней поверхности инструмента зоны пластического и вязкого контакта, интенсивность роста температуры по длине зоны контактных пластических деформаций снижается и увеличивается длина участка упрочнения С2 и с меньшей интенсивностью длина пластического контакта С1. В связи с этим с уменьшением скорости резания участок разупрочнения С3 становится настолько малым, что в пределах его длины отсутствуют условия для полного завершения процесса разупрочнения. В этих условиях процессом интенсивного упрочнения охватываются все большие объемы по высоте зоны. Это приводит к снижению скорости движения и скорости деформаций в слоях, прилегающих к поверхности инструмента, и росту скорости деформации в верхних слоях.

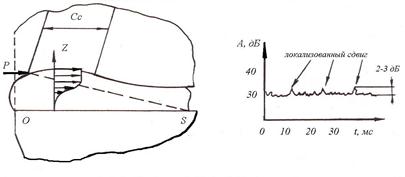

Рис. 2.8.5. Схема пульсирующей контактной зоны с образованием полосы локализации (показана пунктиром) и пример отображения сдвига по полосе локализации в ВА сигнале.

На рис. 2.8.5 показана контактная зона с эпюрой скоростей течения слоев и показанной пунктиром полосы сдвига, по которой будет сдвинута верхняя часть зоны. Полоса сдвига образуется из-за роста скорости верхних слоев и роста тепловыделения при снижении оттока тепла из верхних слоев в тело резца из-за роста высоты зоны. В результате рост температуры ведет к разупрочнению, ведущему к дополнительному приросту тепла из-за перехода накопленной энергии внутренней деформации в тепло. Спонтанный рост температуры ведет к снижению сопротивления пластическому деформированию. Процесс может усугубляться тем, что у углеродистых сталей коэффициент теплопроводности падает с ростом температуры. Все это ведет к зарождению и развитию полосы локализации, ведущей к сдвигу в верхней части зоны. Порядок частоты циклов сдвига пульсирующей контактной зоны составляет около 100 Гц [21]. При этом на надрезцовой поверхности стружки появляются наслоения сорванных объемов, расположенных через определенный шаг. При оценке ВА активности пульсирующей контактной зоны необходимо принимать в расчет два фактора: фактор скорости при формировании зоны в процессе упрочнения и в процессе локализованного сдвига, а также тот факт, что в процессе сдвига может нарушаться пластическое течение в слоях металла и возникать внешнее трение. Возникновение внешнего трения будет приводить к активизации ВА сигналов из этой зоны. Периодичность такой активизации определяется частотой схода нароста, но высота всплесков обычно не превышает 2 – 3 дБ (см. рис. 3.1.5) на фоне общего уровня сигнала, создаваемого процессами на передней поверхности. При скоростях резания несколько выше Vп при обработке углеродистых и легированных сталей инструментальными материалами с пониженной теплопроводностью в зоне пластического контакта выделяется зона относительного застоя [21].

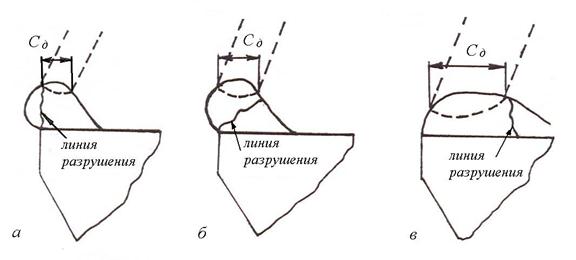

При дальнейшем уменьшении скорости резания ниже той, при которой существует пульсирующая контактная зона, возникает резание с наростообразованием. Из-за снижения скорости резания снижается температура и в период фазы упрочнения процесс пластического деформирования в нижних слоях полностью прекращается. В период фазы локализованного сдвига верхняя часть зоны уносится со стружкой, а нижняя часть фиксируется в неподвижном упрочненном состоянии. Многократное повторение таких циклов последовательно формирует тело нароста. Т.о., отличие наростообразования от пульсирующей контактной зоны состоит в том, что появляется неподвижная упрочненная зона, размер которой нарастает, скалывается и уносится со стружкой или с поверхностью резания. Наросты могут быть разных типов, зависящих от температурных режимов на поверхностях режущих инструментов. На рис. 2.8.6 показаны три вида наростов. Нарост на рис. 2.8.6 а образуется при более высоком уровне температуры в зоне контактного взаимодействия с задней поверхностью. При его разрушении осколки в основном уносятся с поверхностью резания. Нарост на рис. 2.8.6 в образуется при более высоких температурах в зоне контактного взаимодействия стружки с передней поверхностью инструмента. При этом неустойчивая часть нароста уносится вместе со стружкой. Нарост на рис. 2.8.6 б по направлению срывов занимает промежуточное положение среди рассмотренных. Здесь срывы неустойчивой части наростов происходят в обоих направлениях.

Рис. 2.8.6. Различные виды наростов (Сд – участок пластического взаимодействия формируемой стружки с наростом)

Говоря о ВА процессах, сопровождающих образование и срывы наростов, необходимо заострить внимание на трех моментах. К этим моментам следует отнести скорость скольжения по поверхности нароста (стружки, поверхности резания, граней инструмента, сходящей части нароста), твердость нароста в местах скольжения и разрывы контакта в местах движения нароста. При этом нельзя рассматривать нарост и стружку как два раздельных тела, между которыми существует внешнее трение [22] с коэффициентом трения по наросту. Существует участок Сд (рис. 2.8.6) реального пластического взаимодействия формируемой стружки с наростом, который с точки зрения ВА сигнала имеет на порядок меньшую ВА активность именно из-за отсутствия внешнего трения. Пока нарост находиться в неподвижном состоянии, на его поверхностях со стороны стружки внешнее трение не может быть со скоростями большими скорости стружки, а со стороны задней грани – скорости резания. Но в силу присутствия участка пластического взаимодействия, прилегающие к нему участки, по аналогии с вязким контактом, имеют тонкие слои текучести с высокими градиентами изменения скорости по толщине этих слоев. Это снижает ВА активность по сравнению с внешним трением. Совсем другое дело сдвиги и перемещение нароста. Микротвердость стали 45 в объемах, прилегающих к поверхности разрушенного нароста, составляет 7500 – 8000 МПа, что более чем в 2 раза превышает микротвердость исходного материала. Относительное движение твердых осколков дает неминуемый всплеск амплитуды ВА сигнала. При движении нароста по передней и задней граням со скоростями стружки и резания, соответственно, амплитуда ВА сигнала, идущего от каждой из зон, будет на 5 –7 дБ выше текущего уровня. По абсолютной величине амплитуда ВА сигнала от движения нароста по задней грани будет приблизительно на 10 дБ выше аналогичного процесса на передней грани. Записи амплитуды ВА сигнала при резании, когда на обработанной поверхности образуются следы от сошедшего нароста, показывают, что в огибающей ВА сигнала можно наблюдать всплески, соответствующие частоте срывов наростов. Амплитуда этих всплесков превышает уровень ВА сигнала при сливном виде стружки на 5 – 10 дБ.

Связь процессов контактного взаимодействия по задней поверхности с ВА сигналом очень важна. Во-первых, мерой изношенности инструмента принято считать ширину hз площадки износа по задней поверхности, а, во-вторых, относительная скорость перемещения при трении по задней поверхности значительно выше, чем скорость перемещения стружки, а значит именно контактные процессы по задней поверхности будут доминировать в ВА сигнале. Это верно для скоростей резания, при которых не возникает пластического течения по задней грани.

Поскольку начальная фаска износа формируется достаточно быстро в период приработки, то основной интерес представляют контактные процессы, проходящие именно на этой площадке.

Особенностью процессов, протекающих на задней поверхности инструментов, определяющей чередование видов контактного взаимодействия, является то, что по площадке износа сток теплоты из зоны контактного взаимодействия происходит в поверхностные объемы обрабатываемой детали, нагретой до незначительных температур. Из зоны контактного взаимодействия по передней поверхности инструмента сток теплоты происходит в стружку, предварительно нагретую до значительных температур за счет энергии, которая была выделена в зоне стружкообразования. Поэтому для создания в зоне контактного взаимодействия по площадке износа того же температурного уровня, что и на передней поверхности, необходимы другие скорости. Эти скорости будут более высокими или более низкими в зависимости от вида обрабатываемого материала.

При обработке углеродистых низко- и среднелегированных сталей, у которых с ростом нагрева падает теплопроводность чередование видов взаимодействия обрабатываемого материала с поверхностью инструмента происходит при бόльших скоростях. Т.е. скорость, при которой на задней поверхности происходит переход от пульсирующей контактной зоны к зоне с устойчивым пластическим контактом с участками упрочнения и разупрочнения (Vпз), больше чем скорость Vп для передней поверхности.

При обработке сталей аустенитного класса наблюдается обратная картина: Vпз < Vп. Это объясняется тем, что у этих сталей коэффициент теплопроводности с ростом температуры увеличивается. Это приводит к тому, что интенсивность стока теплоты с передней поверхности выше, чем с площадки износа.

На площадке износа по задней грани потенциально тоже могут формироваться участки пластического и вязкого контактов. Однако необходимо учитывать, что из-за лучшего механизма отвода тепла контактное пластическое течение возникает при больших значениях Vp чем на передней поверхности, и то, что размер самой площадки износа зависит от стадии износа. Длина участков упрочнения, разупрочнения и, соответственно, расстояние от режущей кромки границы участка вязкого контакта зависят от режимов резания и условий теплоотвода, определяемых инструментальным и обрабатываемым материалом и другими условиями. При этом температура θд, при превышении которой резко повышается энергетический уровень тепловых колебаний атомов, достигается на разных расстояниях от режущей кромки, определяя начало участков разупрочнения и вязкого контактов. В связи с этим при малом значении фаски износа на ней не успевают сформироваться все участки цикла контактного взаимодействия. Участок с наибольшей ВА активностью (вязкий контакт) может сформироваться только при больших значениях износа, либо при очень интенсивном теплообразовании, обеспечивающем достижение температуры θд близко к режущей кромке. Наличие или отсутствие вязкого контакта на задней поверхности определяют ее ВА активность. ВА активность вязкого контакта по задней грани превосходит ВА активность аналогичного участка на передней поверхности, т.к. при усадке стружки ξ ≥ 3 скорость Vp в 3 раза превышает Vc, обеспечивая на 10 дБ больший уровень амплитуд ВА сигнала на вязком участке задней грани, что позволяет не учитывать сигнал на передней грани. Его будет просто незаметно на фоне преобладающего ВА излучения от контакта по задней поверхности. Но при отсутствии вязкого контакта на задней поверхности из-за недостаточности фаски износа ВА активность пластического участка, существующего на задней грани, может быть ниже ВА активности участка вязкого контакта на передней грани. В этом случае доминировать будет ВА излучение, формирующееся на передней грани. Сказанное поясняется таблицей 2.8.1.

Таблица 2.8.1.

Влияние контактных процессов на передней и задней гранях режущего инструмента на ВА сигнал на разных стадиях износа.

| № п.п. | Стадии износа | Передняя грань | Задняя грань | Влияние на стабильность режущего клина | Влияние на ВА активность |

| Приработка | ПК + ВК | Короткий ПК | Повышенная ВА активность из-за возможности углубления острой режущей кромки в поверхность резания. | ВА сигнал определяется ВК по передней грани и повышенной ВА активностью из-за появления интенсивных автоколебаний. | |

| Нормальный износ | ПК + ВК | ПК | Режущий клин в условиях всестороннего сжатия, обеспечивающих его стабильность. | ВА сигнал определяется ВК по передней грани, происходит снижение ВА активности по сравнению с п. 1 до 10 дБ. | |

| Предельный износ | ПК + ВК | ПК + ВК | Режущий клин в условиях всестороннего сжатия, но при больших значениях упругих и пластических деформаций. Релаксация накопленной энергии нарушает стабильность. | ВА сигнал определяется ВК по задней грани (прирост амплитуды ВА сигнала на 10 и более дБ), резкий рост при интенсивных автоколебаниях. | |

| Нормальный износ + выкрашивания кромки | ПК + ВК | ПК + ВК | Режущий клин в условиях всестороннего сжатия, но при больших значениях упругих и пластических деформаций. Релаксация накопленной энергии нарушает стабильность. | ВА сигнал определяется ВК по задней грани (прирост амплитуды ВА сигнала на 10 и более дБ), резкий рост при интенсивных автоколебаниях. |

ПК – пластический контакт, ВК – вязкий контакт.

В таблице 2.8.1. показано в общем виде типичное поведение ВА сигнала на разных стадиях износа инструмента: повышенный уровень на стадии приработки, стабильно невысокий уровень при нормальном износе и рост ВА сигнала при начале катастрофического износа. В п. 4 показано, что при нормальном износе (в смысле размера фаски), но при наличии выкрашиваний ВА сигнал может соответствовать предельному износу из-за снижения режущей способности инструмента, увеличения тепловыделения и достижения температуры θд на площадке износа ближе к режущей кромке. Это приводит к раннему появлению вязкого контакта. Картина получается еще более сложной, если добавить влияние на ВА сигнал процессов стружкообразования, отделения нароста, возможность внешнего трения сливной стружки с поверхностями деталей станка. В таблице упоминаетсчя термин «автоколебания», суть которого будет раскрыт в последующих главах. Для повышения разрешающей способности диагностической процедуры было предложено контролировать износ инструментов в моменты технологического выстоя [12, 13]. Под выстоем понимается остановка подачи инструмента перед началом нового перехода. В этой ситуации влияние процессов по передней грани прекращается, а задняя грань при малых значениях износа оказывается в состоянии внешнего трения в зоне, предшествующей акустическому равновесию. Площадь контакта получается в виде прямоугольника, вытянутого перпендикулярно скорости резания. При небольшом износе мощность ВА сигнала будет расти тем дольше с увеличением фаски, чем больше ширина стружки. В этих условиях амплитуда ВА сигнала, по результатам исследований, описанных во второй главе, зависит от площади износа, наклепа и состояния режущей кромки и связана с износом монотонной зависимостью. Основным препятствием к реализации метода могут быть интенсивные автоколебания, иногда возникающие при трении (выстое) из-за низкой динамической жесткости упругой системы. Эксперименты, проведенные при токарной обработке, показали, что оценка износа при выстое дает наиболее точный результат. В общем случае, при больших давлениях внешнее трение тоже может перейти в состояние пластического контакта. Такое явление может возникнуть при выстое с большими значениями износа или выкрашиваниями режущей кромки. Экспериментальная проверка показала возможность такого эффекта, но при износе, значительно превышающем предельный. Этот эффект проявляется и в другой ситуации. Были случаи, когда при резании полностью ломалась твердосплавная пластина. Дальнейшее «резание» велось подложкой и державкой инструмента, температура которых достигала температуры красного каления. Наблюдения показали, что при трении державки инструмента иногда наблюдалось заметное падение (на 10 дБ по сравнению с нормальным резанием) высокочастотного ВА сигнала. Это свойство ВА сигнала послужило основанием для контроля макрополомок инструментов. Для гарантии существования при выстое внешнего трения было предложено осуществлять выстой на меньших скоростях, гарантирующих внешнее трение и стабильность контакта (см. патенты России №№ 842418, 939954, 973245, 1037141, 1120216). При малых скоростях резания пластического течения не возникает. В условиях, приближенных к внешнему трению, доминирующее влияние на мощность ВА сигнала будет оказывать та грань, где наибольшая скорость трения, т.е. это задняя грань. В условиях низких скоростей резания рост ВА сигнала определяется устойчивостью режущего клина и твердостью поверхности резания, которая увеличивается с износом режущей кромки из-за ухудшения режущей способности и соответствующего роста наклепа [12].

Библиогафия к главе 2:

1. Вульф А.М. Резание металлов. - Л.: Машиностроение, 1973, 496 с.

2. Гольдсмит В. Удар. – М.: Издательство лит. по строит, 1965, 447 с.

3. Григорьев С.Н., Гурин В.Д., Козочкин М.П. и др. Диагностика автоматизированного производства. Под ред. С.Н. Григорьева./ М.: Машиностроение. 2011. 600 с.

4. Зорев Н.Н. Вопросы механики процесса резания металлов. – М.: Машгиз, 1956, 368 с.

5. Зорев Н.Н. Исследование элементов механики процесса резания. - М.: Машгиз, 1952, 362 с.

6. Кащеев В.Н. Абразивное разрушение твердых тел. – М.: Наука, 1970, 248 с.

7. Козочкин М.П. Виброакустическая диагностика технологических процессов./ М.: ИКФ «Каталог». 2005. 196 с.

8. Козочкин М.П. Исследование особенностей трибоакустических явлений // СТИН, 2001, №12, с. 12 - 18.

9. Козочкин М.П. Построение систем виброакустической диагностики состояния режущих инструментов // Вестник машиностроения, 1992, № 8 - 9, с. 44 - 46.

10. Козочкин М.П., Смирнов В.В. Повышение устойчивости динамической системы станка при выстое режущего инструмента // Известия ВУЗов. Машиностроение, 1981, №10, с. 153 - 155.

11. Козочкин М.П., Смирнов В.В. Способ обнаружения поломок режущего инструмента на металлообрабатывающих станках // Патент №973245 - Бюл. изобр. №42, 1982.

12. Козочкин М. П., Смирнов В.В. Экспериментальное исследование акустических явлений при трении твердых тел./ Трение и износ. 1983, т.4, №6, стр. 991-994.

13. Kozochkin M.P, Smirnov V.V. Experimental studies in acoustic emission in friction of solids./ TRENIE & IZNOS 4 (6, 1983), pp. 991-994э

14. Крагельский И.В. Трение и износ. - М.: Машиностроение, 1968, 480 с.

15. Крагельский И.В., Добычин М.Н., Комбалов В.С. Основы расчетов на трение и износ. – М.: Машиностроение, 1977, 526 с.

16. Кузнецов В.Д. Физика твердого тела. Т. З. Томск: Красное Знамя, 1944, 742 с.

17. Овсяников А.Ш. Прочность поверхностного слоя обработанной поверхности / Алма-Ата: Наука. 1975. 64 с.

18. Павлов Б.В. Акустическая диагностика механизмов. – М.: Машиностроение, 1971, 224 с.

19. Розенберг А.М., Еремин А.Н. Элементы теории процесса резания металлов. – Свердловск: Машгиз, 1956, 320 с.

20. Старков В.К. Дислокационные представления о резании металлов. – М.: Машиностроение, 1979, 160 с.

21. Талантов Н.В. Физические основы процесса резания, изнашивания и разрушения инструмента. - М.: Машиностроение, 1992, 240 с.

22. Талантов Н.В. Физические основы процесса резания // Физические процессы при резании металлов. Сборник научных трудов. - Волгоград: Изд. ВПИ, 1984, 179 с.

23. Чихос Х. Системный анализ в трибонике. – М.; Мир, 1982, 351 с.

24. Кудинов В.А. Динамика станков. – М: Машиностроение, 1967, 359 с.

25. Шустер Л.Ш. Адгезионное взаимодействие твердых металлических тел. - Уфа: Гилем, 1999, 199 с.

26. Ван Бюрен. Дефекты в кристаллах. - ИЛ, 1962, 207 с.

27. Браун Э.Д., Буше М.А., Буяновский И.А. и др. Основы трибологии (трение, износ, смазка). Учебник для технических ВУЗов/ Под. ред. Чичинадзе А.В. - М.:Центр "Наука и техника", 1995, 778 с.

28. Дейвис Р.М. Волны напряжений в твердых телах. – М.: 1961, 103 с.

29. Свирский Г.Э. К вопросу статистической теории трения и износа // В кн.: Теория трения и износа. - М.: Наука, 1965, с. 115 - 117.

30. Ling F.F., Saibel K. On kinetic Friction between Unlubricated Metallic Surfaces // Wear, Vol. 1, №1, 1957, p. 167 - 172.

31. Фукс И. Г., Буяновский И. А. Введение в трибологию: Учебное пособие./М.:Нефть и газ. 1995. 278 с.

Дата публикования: 2014-11-04; Прочитано: 584 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!