|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Стеклокристаллические материалы, их области применения

|

|

Стеклокристаллические материалы получают путем введения в расплавленную стекломассу специальных катализаторов, в результате чего происходит полная или частичная кристаллизация. В зависимости от состава стекла, типа катализатора и режима термической обработки получают ситаллы с заранее заданными свойствами. Наибольшее распространение получили ситаллы, относящиеся к системам MgO — А12О3— SiО2 и Li2О — А12О3—SiО2 с катализатором.

В настоящее время получены ситаллы, по механическим свойствам превосходящие сталь, уступая ей лишь в ударной вязкости. Работами проф. И. И. Китайгородского выявлена возможность получения шлакоситаллов из огненно жидких шлаковых расплавов.

Благодаря ценным техническим свойствам и наличию практически неограниченных источников дешевого сырья, шлакоситаллы широко применяют в строительстве. От обычного стекла стеклокристаллические материаллы отличаются не только химическим составом, но и тем, что в конечном виде имеют микрокристаллическую структуру.

В основу технологии получения ситаллов положен принцип управляемой канализованной гетерогенной кристаллизации стекла. Такая кристаллизация развивается равномерно во всем объеме стекла и дает возможность получить материалы с однородной микрокристаллической структурой и высокими техническими свойствами.

Ситаллы получают из природного и других видов сырья, применяемого на стекольных заводах, а также из шлаков (шлакоситаллы) металлургической промышленности с добавкой катализаторов кристаллизации. Структура ситаллов характерна тем, что между весьма мелкими кристаллами (не более 2—8 мкм) равномерно распределена стекловидная фаза, количество которой в хорошо закристаллизованных материалах составляет 5—10%.

Производство изделий из ситаллов отличается от производства изделий из стекла только тем, что при этом имеет место дополнительная стадия термической обработки, при которой обычные стеклянные изделия становятся стеклокристаллическими.

Ситаллы чаще, всего непрозрачные, гладкие и плотные материалы кремового, серого и даже черного цвета. Изготовляют полупрозрачные и прозрачные разновидности ситаллов светлой окраски. Ситаллы используют для изготовления панелей самонесущих стен зданий, плит и блоков для облицовки стен, изделий для мощеная проезжей части улиц и тротуаров и др. В настоящее время в нашей стране решается важная задача более широкого использования в строительстве шлакоситаллов в качестве облицовочных и конструкционных материалов.

Из шлаковых расплавов с добавлением соответствующих веществ изготовляют листовой и волнистый шлакоситалл, панели прессованные, санитарно-технические изделия, трубы и др. Шлакоситалл листовой ЛШ выпускают в виде плит размерами 1,6*3м при толщине 8—30 мм. Такие плиты отшлифованы с одной или с обеих сторон. Вследствие высокой способности шлакоситалла сопротивляться истирающим усилиям его применяют для устройства полов общественных зданий, лестничных площадок, балконных плит и т. д. Шлакоситалловые трубы применяют для транспортирования агрессивных и обычных горячих и холодных жидкостей, а также суспензий и сыпучих тел.

2.5. Металлические материалы и изделия.

Классификация металлов и сплавов: основные достоинства и недостатки металлов и сплавов: наиболее распространенные металлы и сплавы, применяемые в строительстве.Сортамент металла и металлоизделий в строительстве и их краткая характеристика.

Все химические элементы по совокупности свойств подразделяют на металлы и неметаллы. Примерно 80% общего числа элементов относится к металлам. Некоторые из них (мышьяк, сурьму и др.) иногда называют полуметаллами, так как по одним свойствам их можно отнести к металлам, а по другим – к неметаллам.

Металлы (от греческого металлон – копи, рудники, а не буквально – «добытое из земли») – вещества неорганического происхождения, многие из которых обладают характерным блеском, высокой плотностью, прочностью и твердостью, пластичностью, хорошей электро- и теплопроводностью. К металлам относят также их сплавы, имеющие по свойствам много общего с металлами.

Сплавы металлов представляют собой системы, образованные сплавлением нескольких металлов или металлов с неметаллами (например, железа с углеродом).

Сплавы классифицируют по многим признакам:

1. по назначению – на сплавы общего назначения и специальные (шарикоподшипниковые; твердые, используемые для армирования резцовых инструментов; для изготовления заклепок и др.);

2. по количеству компонентов – на двойные (бинарные) и сложные (тройные, четверные и т. д.);

3. по наличию специальных примесей – на легированные (с примесями) и нелегированные;

4. по способу получения из них изделий – на деформируемые (производят давлением – прокаткой, ковкой и т. п.) и литейные (производят литьем);

5. по структуре – на твердые растворы, механические смеси и химические соединения.

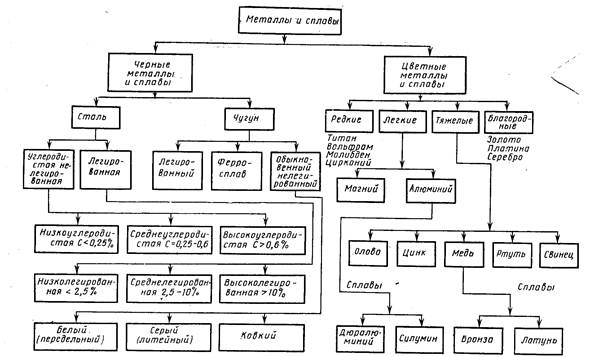

Металлы и сплавы металлов подразделяются на две основные группы:

- черные (железные)

- цветные (нежелезные)

К черным относят железо и сплавы на его основе, к цветным – все остальные металлы и сплавы. Среди железных сплавов различают сталь (до 2 % углерода в сплаве), чугун (более 2 % углерода в сплаве) и ферросплавы (сплавы железа с кремнием, хромом, марганцем, никелем и некоторыми другими элементами).

Нежелезные металлы и сплавы подразделяют: по плотности – на тяжелые (свинец, медь, олово, их сплавы и др.) и легкие (алюминий, магний, титан, их сплавы и др.); по температуре плавления – на легкоплавкие (свинец, олово, цинк и т. п.) и тугоплавкие (вольфрам, молибден, хром и т. п.); постепени окисления – на благородные (золото, серебро, платина) и обыкновенные (все остальные).

В природе металлы встречаются в виде руд и реже в самородном состоянии.

Достоинства, недостатки металлических конструкций:

Основными достоинствами металлических конструкций по сравнению с конструкцими из других материалов являются: надежность, легкость, непроницаемость, индустриальность, а также простота технического перевооружения, ремонта и реконструкции.

НАДЕЖНОСТЬ. Надежность металлических конструкций обеспечивается близким соответствием характеристик стали нашим представлениям об идеальном упругом или упруго-пластическом изотропном материале, для которого строго сформулированы и обоснованы основные положения сопротивления материалов, теории упругости и строительной механики.

ЛЕГКОСТЬ. Из всех изготовляемых в настоящие время несущих конструкций металлические являются самыми легкими. За показатель легкости принимают отношение плотности материала к его прочности. Наименьшее значение этот показатель имеет для алюминиевых сплавов.

НЕПРОНИЦАЕМОСТЬ. Металлы обладают не только большой прочностью, но и высокой плотностью - непроницаемостью для газов и жидкостей. Плотность стали и соединений листов, осуществляемых с помощью сварки, является необходимым условием для изготовления резервуаров, газгольдеров, трубопроводов, различных сосудов и аппаратов.

ИНДУСТРИАЛЬНОСТЬ. Металлические конструкции изготовляют на заводах, оснащенных специальным оборудованием, а монтаж производят с использованием высокопроизводительной техники. Все это исключает или до минимума сокращает тяжелый ручной труд.

РЕМОНТОПРИГОДНОСТЬ. Применительно к стальным конструкциям наиболее просто решается вопрос усиления, технического перевооружения и реконструкции. С помощью сварки можно легко прикрепить к элементам существующего каркаса новое технологическое оборудование, при необходимости усилив эти элементы, что также делается достаточно прочно.

СОХРАНЯЕМОСТЬ металлического фонда. Металлические конструкции в результате физического и морального старения изымаются из эксплуатации, а затем возвращаются в отрасли хозяйства в виде металлического лома.

Недостатками металлических конструкций являются их подверженность коррозии и сравнительно малая огнестойкость.

КОРРОЗИЯ– разрушение металла под химическим или электрохимическим воздействием с внешней средой. Сталь, не защищенная от контакта с влагой в сочетании с агрессивными газами, солями, пылью подвергается коррозии (окисляется), что приводит к ее постепенному разрушению. Алюминий и некоторые его сплавы обладают сравнительно высокой стойкостью к коррозии, что объясняется образованием на поверхности прочной оксидной пленки. Многие сплавы не устойчивы к электрохимической коррозии. Хорошо сопротивляется коррозии чугун. Для повышения коррозийной стойкости металлоконструкций на их поверхность наносят защитные покрытия в виде тонких пленок алюминия, цинка, эмалей, красок и т.п. При проектировании конструкций избегают щелей и пазух, где может скапливаться влага и пыль. Иногда применяют стали с повышенной коррозийной стойкостью, в состав которых включают специальные легирующие элементы.

ОГНЕСТОЙКОСТЬ конструкций характеризует степень их пожарной безопасности. Металлические конструкции имеют сравнительно низкий предел огнестойкости. При высоких температурах (для стали - 600С, для алюминиевых сплавов - 300С) металл конструкции теряет свою несущую способность. Повышение предела огнестойкости стальных конструкций зданий, опасных в пожарном отношении (жилые и общественные здания, склады с горючими или легковоспламеняющимися материалами), осуществляют путем устранения непосредственного контакта конструкций с открытым огнем. Для этого предусматривают подвесные потолки, огнестойкие облицовки, обмазки специальными составами. Используя специальные покрытия в виде обмазок, можно существенно поднять предел огнестойкости. При грамотном проектировании и соответствующей эксплуатации отмеченные недостатки не представляют опасности для выполнения конструкцией своих функций, но приводят к повышению начальных и эксплуатационных затрат.

Дата публикования: 2014-11-04; Прочитано: 1995 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!