|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Прокатка. Суммарное обжатие при холодной прокатке

|

|

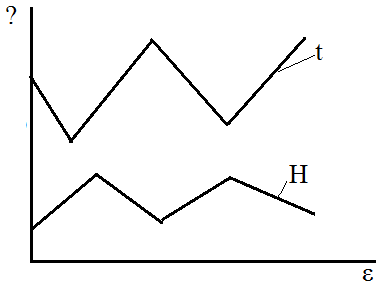

Обычно предполагается монотонный характер зависимости мех. свойств от степени деформации, т.е. с увеличением деформации наклеп возрастает. Однако были установлены аномальные области, в которых наблюдается снижение твердости металла. Впервые на немонотонный характер изменения свойств при наклепе указал Эллис, который исследовал влияние степени деформации ____________________.

В дальнейшем подобные явления были обнаружены Бахметьевым на алюминии и дюралюминии, Давидинковым на Cu, Al и др. Джонсон установил аномальный характер изменения твердости при прокатке Ag, W и т.д.

Длительное время данный эффект не могли объяснить и только благодаря успехам в физическом металловедении удалось найти объяснение.

Вишняков систематизировав данные назвал этот эффект атермическим разупрочнением.

По мере роста деформаций наблюдается обжатие при котором наблюдается резкое снижение размеров дислокационных ячеек, т.е. происходит аннигиляция дислокаций и происходит снижение твердости.

По мере роста деформаций наблюдается обжатие при котором наблюдается резкое снижение размеров дислокационных ячеек, т.е. происходит аннигиляция дислокаций и происходит снижение твердости.

В реальных процессах атермическое разупрочнение обнаружить очень сложно. В настоящее время можно отметить, что эффект атермического упрочнения в промышленных условиях отмечен на стане 1700 по производству жести (h жести < 0,2 мм). При освоении производства тонкой жести (0,15-0,12 мм) на стане не могли реализовать расчетный режим прокатки.

Клеть перегружалась, усилие приближалось к допустимому (??). Но при увеличении обжатия до 40-50% наблюдалось снижение усилия прокатки. Режим с повышенным обжатием реализован (??).

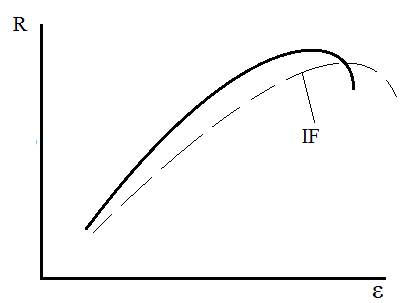

При производстве автолиста нужно обращать внимание на зависимость  от сумм. обжатия. При содержании углерода <0,07% max

от сумм. обжатия. При содержании углерода <0,07% max  достигается при 80% деформации.

достигается при 80% деформации.

Если возможно уменьшит содержание углерода до 0,02-0,01, то max сместится до 90%.

Например это IF сталь.

Увеличение толщины подката очень важно по многим пунктам:

1) Увеличение производительности стана горячей прокатки.

2) Чем толще подкат, тем легче на нем обеспечивать необходимые температурные режимы прокатки и геометрические характеристики полосы.

3)  окисленная поверхность => разный расход. коэф-т в травильном агрегате.

окисленная поверхность => разный расход. коэф-т в травильном агрегате.

4) При скорости вых. один., скорость входа в стан будет меньше => улучшается работа петлевого накопителя (??).

Для стали низкоуглеродистой обыкновенного качества в h = 1,5-2 мм, обжатие достигает 50-60% для получения требуемых свойств. В этом случае необходимо учитывать только возможности стана.

Ограничения по усилию прокатки: P < [P]; M < [M]; N < [N];

На станах порулонной прокатки для улучшения захвата рабочие валки 1-ой клети подвергаются насечке, а валки последней клети также насекаются для обеспечения необходимой микрогеометри перед ТО.

На станах бесконечной прокатки (условия захвата не являются определяющими) валки первой клети не насекаются, а шлифуются по 6-7 классу чистоты. Насекаются только валки в последней клети = > стан бесконечной прокатки обеспечивает большие обжатия.

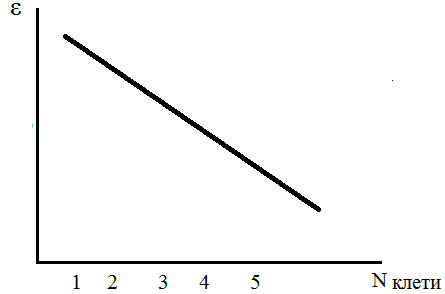

Распределение обжатий может реализоваться по нескольким идеям:

I.

Такое распределение приводит к тому, что усилие по клетям одинаково, что важно для реверсивных станов. P = Const => прогиб валков одинаков.

;

;  -прогиб, h-толщина полосы.

-прогиб, h-толщина полосы.

Чем толще полоса тем меньше должен быть прогиб, но если  =Const => _____________

=Const => _____________

_____________________________________________________________________________

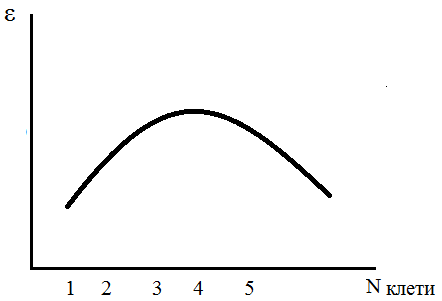

II.

Такое распределение более рационально; уменьшение обжатий в 1 клети приводит к устранению продольной разноталщинности подката; Вариант с равномерной загрузкой по мощности обеспечивает получение максимальной производительности стана, т.к. при этом распределении ни одна из клетей не становится огрнич. (??)

Такое распределение более рационально; уменьшение обжатий в 1 клети приводит к устранению продольной разноталщинности подката; Вариант с равномерной загрузкой по мощности обеспечивает получение максимальной производительности стана, т.к. при этом распределении ни одна из клетей не становится огрнич. (??)

«Удаление окалины с поверхности горячекатанных полос»

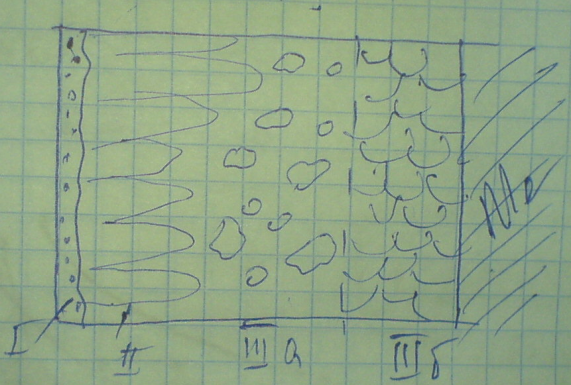

Удаление окалины – необходимое условие для получения качественной полосы в листах. Окалина состоит из 3-х слоёв:

1) Гематит (Fe2O3) – верхний слой – начинает диссациировать при температуре выше 1560 оС. Диссоциирует от светло-серого до черного. На вид гематит блестящий и бархатистый. Толщина слоя 10% от общей толщины окалины.

2) Средний слой состоит из магнетита (Fe3O4). Устойчивый окисел железа, от комнантной температуры до 1588 оС. При нагреве в окислительной среде до 220 оС переходит в гематит, но при этом сохраняет решетку. Составляет 40% от общего слоя окалины.

3) Внутренний слой – вюстит (FeO).

IIIa – неустойчивый тв. раствор.

При охлаждении ниже 575 оС тв. раствор вюстита и магнетита распадается на магнетит и эвтектику. Окалина затрудняет дальнейшую ОМД.

Дефект поверхности холоднокатанных полос наследуемый от горячекатанного подката называется вкатанная окалина.

Процесс вкатывания окалины в поверхность металла при горячей деформации зависит от фазового состава окалины.

Вкатывание окалины в поверхность происходит в том случае когда твердость окалины выше твердости Ме, а прочность сцепления окалины с Ме зависит от состояния слоя который зависит от следующих факторов(??):

- влияние хим состава;

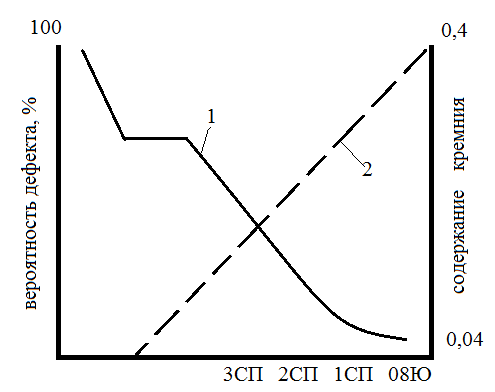

С увеличением содержания Si количество дефекта на поверхности уменьшается.

1-содержание кремния в стали

1-содержание кремния в стали

2-наличие вкатанной окалины на поверхности.

Влияние кремния обусловлено тем, что кремний является одним из элементов подавляющих окислние стали из-за образования оксидной пленки на поверхности подката.

Способы удаления окалины:

1) Непрерывное травление полос.

Применяется для удаления окалины с листового, пруткового проката. И является подготовительной операцией перед холодной прокаткой и волочением.

Сталь травят в непрерывных агрегатах, которые состоят из 4-5 последовательно расположенных ванн и комплекса вспомогательного оборудования.

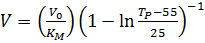

Для расчета скорости движения полосы в непрерывном травильном агрегате используют следующую формулу:

; (для соляной кислоты)

; (для соляной кислоты)

TP – температура раствора кислоты;

V0 - скорость движения в непр. травильн. агр.;

KM – коэффициент учитывающий назначение Ме (технологию горячей прокатки);

FeCl2 + H2, где H2 – газ, взламывающий окалину.

В непрерывных агрегатах используют:

· Кислотный

· Щелочнокислотный

· Гидридный

· Электролитический

· Электролитный

Кислотное травление:

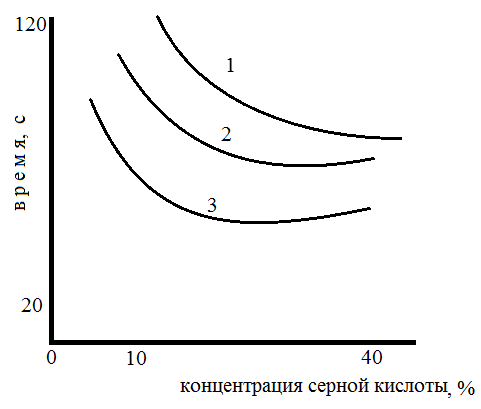

Горячекатанные полосы из углеродистой стали в горячем растворе серной кислоты (H2SO4)

1-  90 оС

90 оС

2- 95 оС

3- 100 оС

Появляющая в результате серно-кислая соль(??) FeSO4 вступает во взаимодействие с горячим раствором образуя сульфат железа.

Также используется травление в соляной кислоте (HCl) при t = 80 оС

и концентрации ≈ 25% (max-36%). Кислотное травление исключает перетрав полосы.

В настоящее время используют соляную кислоту, т.к. ее можно подвергать регенерации.

Перед травлением используют механическую обработку (дрессеровочная клеть; дробеструйная).

Щелочнокислотный:

Применяют для травления нержавеющих хромистых и двухфазных сталей с труднорастворимой окалиной.

Травят(щелочн.) => охлаждают => промывают водой. Рыхлую окалину удаляет струя пара или сжатого воздуха. Затем не удаленную окалину травят в кислотном растворе, промывают полосу водой и сушат.

Гидридный:

Использование гидрида натрия (NaH). Окалина восстанавливается до Ме(??). Продукты травления устраняются при промывке.

Плюсы «+»:

*малое время травления

*высокое качество поверхности

*широкий диапазон травимых марок сталей

Минусы «-»:

*дифицит _______ натрия

*дорого и опасно

Электролитический:

Сочетание хим травления с ускорением выделения водорода с помощью электрического тока.

Травление ведут в расплаве каустической соды (гидроксид натрия (NaOH)) и хлористого кальция (CaCl2).

Известны 3 метода электролитического травления:

· Катодный

· Анодный

· Безконтактный катодно-анодный

Напряжение 12В (безопасное)

Электролитный:

Напряжение 120В, но более эффективное.

Дата публикования: 2014-11-04; Прочитано: 2646 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!