|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Порядок виконання роботи. 2. Визначити різні конструкції концентраторів.

|

|

1. Визначити конструкцію магнітострикційного перетворювача.

2. Визначити різні конструкції концентраторів.

3. Під керівництвом викладача і навчального майстра студенти повинні в

заготовці із скла (товщина >12мм) інструментом Ø 3, 5, 10 прошити

наскрізні отвори (досліди №1, 2, 3). Визначити зміни швидкості

подачі інструментів, для чого в процесі обробки через рівні

проміжки часу (20с) фіксувати індикатором шлях, який пройдено

інструментом. Потім визначити абсолютну швидкість прошивання

для кожної ділянки по глибині отвору шляхом відрахування

зафіксованих значень індикатора (виходячи із попереднього). Дані

занести в таблицю 4.1

4. За результатами експериментів зробити висновки.

Таблиця 4.1

| Фіксований час, с | Експеримент №1 | Експеримент №2 | Експеримент №3 | |||

| Покази індикатора | Абсолютна швидкість прошивання | Покази індикатора | Абсолютна швидкість прошивання | Покази індикатора | Абсолютна швидкість прошивання | |

Зміст звіту

1. Описати призначення та конструкцію елементів коливальних

систем ультразвукових верстатів.

2. Зобразити схеми перетворювачів (рис. 4.1, 4.2).

3. Заповнити табл. 4.1.

4. Зробити висновки за результатами проведених експериментів.

Контрольні запитання

1. З яких частин складається ультразвукова коливальна система?

2. Який принцип роботи магнітострикційного перетворювача?

3. З яких матеріалів виготовляють осердя магнітострикційного

перетворювача?

4. Який принцип роботи п'єзоелектричного перетворювача?

5. З яких матеріалів виготовляють п'єзоелектричний

перетворювач?

6. Призначення концентратора.

7. Які вимоги ставлять до матеріалу концентратора?

8. Як прикріплять концентратор до перетворювача та інструмент на

концентраторі?

Лабораторна робота №5

Лабораторна робота №5

Вивчення основних закономірностей вібраційної обробки

Мета роботи: вивчити основні закономірності вібраційної обробки виробів із чорних і кольорових металів; визначити вплив складу й характеристик робочого середовища на продуктивність й якість поверхонь оброблюваних виробів. Вібраційна обробка залежно від характеру робітничого середовища, що використається (наповнювача, абразивної пасти, поверхнево-активних речовин), являє собою механічний та фізико-хімічний процеси зняття невеликих часток металу і його оксидів з оброблюваних поверхонь, у

також стирання (згладжування) мікронерівностей шляхом їх пластичного деформування, які здійснюють у процесі обробки коливальні рухи. Робоче середовище й оброблювані заготовки здійснюють відносні два рухи: коливальний і циркуляційний - незначний обертовий рух всієї маси. Процес вібраційної обробки залежить від таких складових:

режиму вібрації (амплітуди й частоти коливань); матеріалу оброблюваних заготовок, їхньої маси й форми; характеристики робочого середовища; співвідношення деталей, які обробляються, і робочого середовища; типу абразиву, що застосовується, і його зернистості; обсягу робочої камери; ступеня заповнення камери робочим середовищем і виробами, які обробляються.

У табл. 5.2 й 5.3 (див. далі) наведені характеристики робочих середовищ (наповнювачів, абразивних паст й їх компонентів) для обробки виробів з різних матеріалів.

Характеристика вібраційних установок

Конструктивно вібраційні установки відрізняються: типом вібраторів (механічні, інерційні, дебалансні, електро-індукційні, пневматичні, гідравлічні та комбіновані);

розміщенням вібраторів (установки з виносним і внутрішнім розміщенням вібраторів);

числом валів і типом дебалансних механізмів (одне-, дво-, чотири- і десяти валкових);

типом підвіски контейнера (на спіральній і плоскій ресорній пружинах, на гумових амортизаторах, гумокорундних і пневматичних); типом подачі рідинного середовища в контейнер (періодичної й безперервної). На вітчизняних підприємствах розроблені й використовуються різні типи вібраційних установок з обсягом робочих камер прямокутної форми 40, 100, 200, 300, 500 й 1000 дм3 і тороїдної - 50, 100, 800, 2000 дм3. На

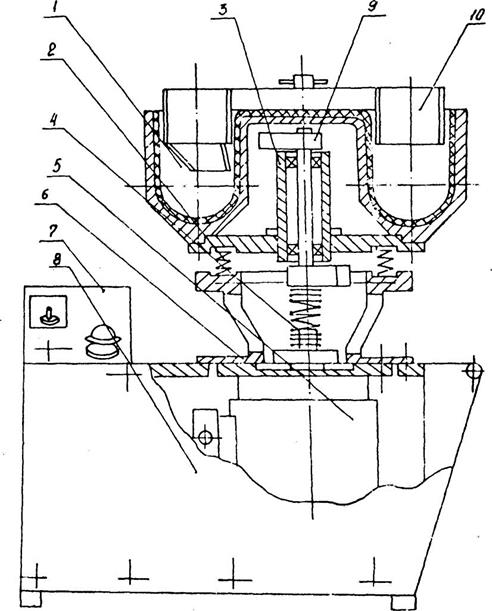

окремих підприємствах машино- і приладобудування використовуються установки відомих іноземних фірм: ТІРТО (Японія), Вальтер Треваль (ФРН), Лорд Комикл (США), Рота-Фініш (Англія). На рис. 5.1 показана схема віброустановки ТВУ-5. Основні параметри цієї установки: місткість віброконтейнера 5 л, максимальна маса завантаження 14 кг, максимальна довжина оброблюваних заготовок 50 мм, амплітуда коливань 0..1.5, потужність електродвигуна 0.5 кВт, частота обігу дисбалансів 3000 хв-1, розміри l x b x h= 550x360x510 мм, маса установки 40 кг.

Вібраційний процес заснований на принципі передачі коливальних рухів заготовки у контейнері з наповнювачем, а тому важливе значення має вибір оптимальних величин частоти й амплітуди коливань. Дослідженнями встановлено, що оптимальну частоту й амплітуду коливань необхідно зменшити в оберненій пропорційності твердості

оброблюваних заготівель. Для виробів із загартованих сталей частота коливань повинна

оброблюваних заготівель. Для виробів із загартованих сталей частота коливань повинна

становити 30...38 Гц, а амплітуда коливань - А=4.5... 5.5мм. Для виробів з кольорових металів частота коливань вибирається 35...40 Гц, а амплітуда коливань - А= 1...3мм. Більше значення частоти й менше амплітуди приймають у випадку полірування й зміцнення поверхонь деталей, а менші значення частоти й більших амплітуд - за очисних операцій. Амплітуду необхідно знижувати у випадку зменшення товщини деталей, залишаючи постійною частоту коливань.

Рис. 5.1. Пристрій віброустановки ТВУ-5:1 - контейнер; 2 - пружинні амортизатори; 3 - вібратор; 4 - еластична муфта; 5 - електродвигун; 6 - підставка; 7 - пульт керування; 8 - станина; 9 - дисбаланс; 10 – сепаратор Співвідношення об’єму деталей наповнювача й пасти визначають інтенсивність обробки. Об’єм незаповненого простору в контейнері

повинен становити 20...25 %, а співвідношення оброблюваних заготовок і наповнювача за обсягом може змінюватися в процесі зачищения від 1:1 до 1:2, у процесі очищення від 1:2 до 1:4, і зміцнення - від 1:2 до 1:3.

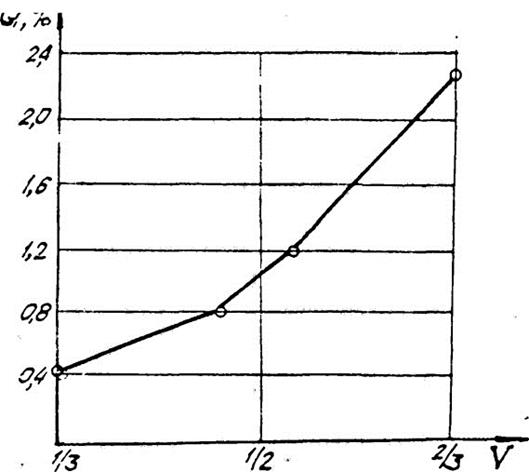

Рис. 5.2. Знімання металу залежно від ступеня заповнення камери

робочим середовищем (виробу із золота 585проби):

На мал. 5.2 показана графічна залежність зняття металу від ступеня заповнення камери робочим середовищем. Сутність механічного впливу, що перевершує вібраційні методи обробки, визначається силою взаємодії деталей, що залежить від режиму обробки й кута їх зіткнень (кута атаки). Динаміка зіткнень і кут атаки залежать від розмірів, форми й маси

оброблюваних заготовок і часток наповнювача, від опору робочого середовища їх переміщенню.Q- знімання металу, %; V - ступінь заповнення робочої камери При дуже гострому куті (0...200) зіткнень відбувається прослизання деталей одна по одній зі зняттям мікронерівностей поверхонь; з-за рогу зіткнень (20...70°) маємо мікрорізання із частковим зміцненням (зміцненням) поверхневого шару, а при тупому куті (70...90°) зіткнень -

ущільнення поверхневого шару з утворенням вм'ятин. Головне значення для якості обробки має вибір робочого середовища з абразивним матеріалом. Абразивний наповнювач (абразивний порошок, абразивна паста) вибирається залежно від таких вимог, як продуктивність обробки, твердість оброблюваної поверхні, а також фізико-механічних

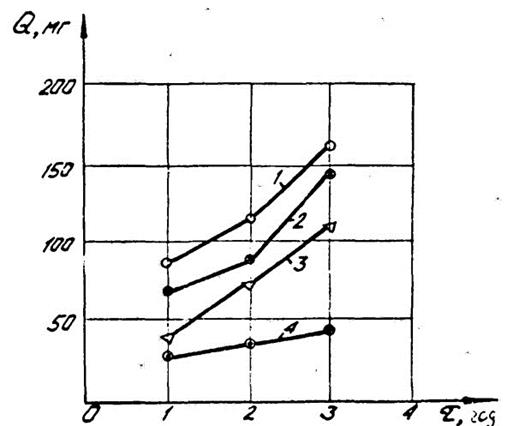

Рис 5.3. Вплив природи абразиву на продуктивність обробки (виробу із

золота 585 проби): 1 - диборид титану М28; 2 - карбід кремнію

зелений М28; 3 - електрокорунд М28; 4 - карбід титану М28; t - час

обробки, ч; Q- знімання металу, мг

властивостей матеріалів оброблюваних деталей. На рис. 5.3., 5.4 показано

залежності продуктивності обробки й твердості поверхні, що обробляється

від типу абразивного матеріалу і його зернистості.

Твердий наповнювач, що може мати різну форму, вибирається залежно від твердості оброблюваних поверхонь деталей. Для виготовлення твердих наповнювачів використовуються металеві висічки з різних металів, які мають форму у вигляді зірочок, шарів, роликів, а неметалічні - з абразивного бою, плавленого електрокорунда, кварциту, порцеляни, мармуру й ін.

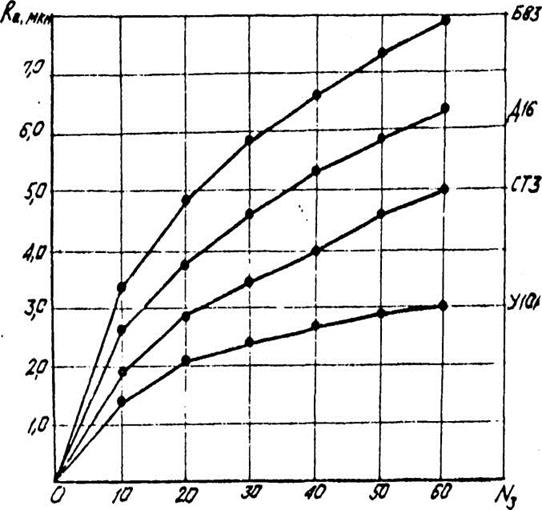

Рис 5.4. Залежність шорсткості Ra від зернистості абразиву при віброобробці заготовок із: Б83 - бронза; Д16 - алюмінієвий сплав; Ст3 - сталь 3; У10А - інструментальна вуглецева сталь; N3 - номер зернистості абразиву

Устаткування, інструменти й матеріали:

1. Тороїдно-вібраційні установки ТВУ-5 і ТВУ-80-1М;

2. Терези ВТ 100.

3. Набір металевих і керамічних наповнювачів, абразивних

водозмивних паст.

4. Еталони шорсткості поверхонь.

Дата публикования: 2015-11-01; Прочитано: 333 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!