|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Классификация технологических процессов

|

|

Технологический процесс – это часть производственного процесса, содержащая целенаправленные действия по изменению состояния предмета труда. К предметам труда относят заготовки и изделия.

По последовательности выполнения различают техпроцессы:

Изготовления исходных заготовок;

В техпроцессе изготовления заготовок происходит превращение материала в исходные заготовки деталей машин заданных размеров и конфигурации путем литья, обработки давлением, резки сортового проката, а также комбинирования.

Термической обработки;

В процессе термической обработки происходит превращения материала заготовок, изменяющие его свойства.

Механической обработки заготовок;

При мех.обработке наблюдается последовательное изменение состояния исходной заготовки (еегеометрических форм, размеров и количества поверхностей) до получения готовой детали.

Сборки изделий.

Техпроцесс сборки связан с образованием разъемных и неразъемных соединений составных частей изделия.

Для осуществления любого техпроцесса необходимо применение орудий производства, называемые средствами технологического оснащения. Но необходимо еще для выполнения техпроцесса технологическая оснастка (режущий инструмент, штампы, калибры, приспособления). Техпроцесс выполняют на рабочих местах (это элементарная единица структуры предприятия, где размещены исполнители работы, технологическое оборудование, оснастка и предметы труда). Т.е. это участок производственной площади, оборудованный в соответствии с выполняемой на нем работой.

Технологическая операция – законченная часть ТП, выполняемая на одном рабочем месте. При обработке на станке операция включает все действия рабочего, управляющего станком, а также автоматические движения станка. Число операций может быть различным в зависимости от сложности изготовления деталей. Существует многооперационный станок. Кроме технологических операций, различают и вспомогательные операции (транспортирование, контроль, маркирование и т.д.). При выполнении ТП заготовка или сборочная единица последовательно проходит по цехам. Эта последовательность называется технологическим маршрутом. Различают межцеховой и внутрицеховой технол. маршруты.

Классификация техпроцессов (ГОСТ 3.1109 – 83):

По стадии создания изделия:

· перспективный (это укрупненный, упрощенный без детализации, разрабатывается при отсутствии полного комплекта исходной документации);

· проектный (разрабатывается на стадии разработки технологического процесса);

· рабочий.

В зависимости от программы выпуска изделия:

· единичный (разрабатывается для конкретной детали, разовое изготовление, либо в очень ограниченных пределах);

· типовой (для близких повторяющихся изделий, т.е. создан для группы изделий. Обладающих общностью конструкционных признаков. В группе деталей выделяют типовую деталь.

· Групповой (предназначен для совместного изготовления или ремонта группы изделий различной конфигурации в конкретных условиях производства. Отличие между типовыми и групповыми процессами в том. Что типовая технология характеризуется общностью технологического маршрута, а групповая – общностью оборудования и оснастки, необходимых для выполнения определенной операции.

В зависимости от детализации разработки:

· Маршрутный (отражает основные этапы изготовления деталей и их последовательность);

· Операционный (включает в себя детальное описание по операционной последовательности работ на одном из этапов маршрутного процесса);

· Маршрутно–операционный (включает в себя и маршрутную технологию и поопераационное описание каждого этапа).

3 Технологичность изделий

Технологичностью изделий называется степень оптимальности и рациональности изготовления и сборки и как следствие наименьшая себестоимость.

Для оценки оптимальности используются различные критерии. В процессе разработки изделия и технологии его изготовления используется ряд принципов, повышающих технологичность изделия.

В недалеком прошлом оптимизация технологического процесса заключалась в том, что на основе опыта и интуиции технолога из множества вариантов технологического процесса выделялось 2-3, которые детально анализировались, сравнивались, и выбирался основной вариант. С развитием вычислительной техники появились программные продукты, позволяющие за короткое время просчитывать множество вариантов и по заданным критериям выбирать оптимальный.

Технологичность изделия оценивается в соответствии с ГОСТ 14202073. При этом вводятся следующие показатели и критерии.

1. Трудоемкость изготовления конструкции, которая характеризуется временем, затрачиваемым на изготовление и сборку изделия. Суммируя время определенных операций, может быть определена общая трудоемкость в нормочасах.

2. Себестоимость изготовления деталей, сборочных единиц, изделия. Себестоимость изготовления изделия зависит от трудоемкости, квалификации рабочих и технико-экономических условий изготовления изделий. Для предварительного определения себестоимости могут быть сделаны оценки, исходя из веса изделия и степени его сложности.

3 Коэффициент использования материала (КИМ).

КИМ=  ,

,

где q0 – полезный расход, Ндет - общий расход материала, включая потери и отходы.

4. Степень использования стандартных и нормализованных деталей и сборочных единиц. Чем больше использовано в изделии, тем выше его технологичность.

5. Процентное отношение количества деталей оригинальной и сложной конструкции к общему количеству деталей. Снижение количества оригинальных деталей повышает технологичность изделия.

Дополнительными показателями технологичности являются:

1) характеристика условий эксплуатации и ремонта;

2) условия выполнения работ по техническому обслуживанию изделий в том числе требования по квалификации и составу персонала для проведения этих работ;

3) средняя трудоемкость ремонта и технического обслуживания.

В процессе создания изделий следует придерживаться определенных принципов для повышения технологичности конструкции. В качестве основных можно рекомендовать следующие принципы:

1) максимально широкое использование унифицированных комплектующих деталей;

2) снижение номенклатуры применяемых материалов, крепежных изделий, а также разнообразия деталей и узлов;

3) конструкторская проработка, обеспечивающая создание деталей рациональной формы, обусловливающая минимум затрат на изготовление и простоту сборки и разборки изделия;

4) наличие на деталях удобных базирующих поверхностей для изготовления;

5) выбор рационального способа получения заготовок с размерами и формой, наиболее близким к готовым деталям.

4. Оптимизация производственного процесса. Календарное планирование.

Цель - оптимизация материальных потоков внутри предприятий, создающих материальные блага или оказывающих услуги.

• - минимизация времени выполнения всех необходимых работ;

• - повышение коэффициента загрузки оборудования;

• - минимизация затрат на пусконаладочные работы;

• - минимизация объемов незавершенного производства;

- установление оптимальных сроков выполнения работ.

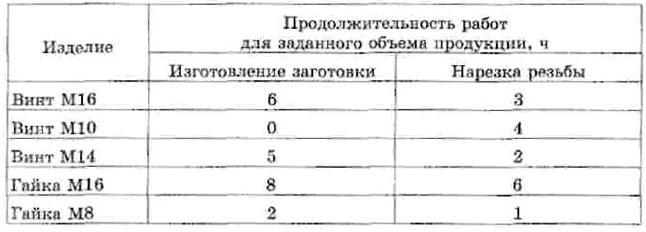

Пример. В токарный цех с главного конвейера поступил заказ на изготовление различных видов метизных изделий. Срок выполнения заказа — 24 ч. Технологическим процессом предусмотрены две операции — изготовление заготовки и нарезка резьбы, что предполагает использование двух видов оборудования. Затраты времени на выполнение этих работ указаны в таблице.

Необходимо составить график запуска изделий в производство таким образом, чтобы уложиться в указанное время. Если производить работы в той последовательности, которая задается заявкой главного конвейера (Винт М16 -Винт М10 - Винт М14 - Гайка М16 - Гайка М8), то на выполнение заказа уйдет 26 ч (рисунок) и условия заказа выполнены не будут.

Метод сетевого планирования (предполагает последовательное или последовательно-параллельное выполнение определенных работ и их этапов, что сокращает длительность производственного цикла.

FIFO – (первым поступил – первым обслужен)

LIFO – (последним пришел – первым обслужен)

SOT – (минимальное время выполнения

Дата публикования: 2015-11-01; Прочитано: 736 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!