|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

ПРИЛОЖЕНИЕ Д

|

|

Рис. Д1. Условные обозначения на гидравлических схемах

Рис. Д2. Условные обозначения на гидравлических схемах

Рис. Д3. Условные обозначения на гидравлических схемах

Атлас

1. Составление принципиальных гидравлических схем объемного гидропривода

Объемным гидроприводом называют совокупность устройств, предназначенных для приведения в движение исполнительных механизмов машин с помощью рабочей жидкости под давлением.

В состав объемного гидропривода входят следующие устройства: гидродвигатели, насосы с приводящими двигателями, гидроаппараты, кондиционеры рабочей жидкости, гидроемкости и гидролинии.

Каждое из входящих в состав гидропривода устройств выполняет определенные функции.

Насосы преобразуют механическую энергию приводных (тепловых, электрических и др.) двигателей в энергию потока жидкости.

Объемные гидродвигатели (гидроцилиндры, гидромоторы и поворотные гидродвигатели) преобразуют энергию потока рабочей жидкости в механическую энергию выходных звеньев (исполнительных механизмов) привода.

Гидроаппараты (клапаны, дроссели, распределители) предназначены для управления потоком рабочей жидкости. Под этим понимается изменение или поддержание заданных значений давления или расхода рабочей жидкости, либо изменение направления, пуск и остановка потока рабочей жидкости, а также открытие или перекрытие отдельных гидролиний. При помощи гидроаппаратуры осуществляется управление гидроприводом и его защита от перегрузок.

Кондиционеры рабочей жидкости обеспечивают поддержание ее необходимых качественных показателей и состояния. К ним относятся фильтры, теплообменники (охладители и нагреватели), влагоотделители и пр.

Гидроемкости (гидробаки, гидроаккумуляторы) служат для хранения рабочей жидкости, которая используется в процессе работы гидропривода.

Гидролинии предназначены для движения рабочей жидкости или передачи давления от одного устройства гидропривода к другому или внутри устройства от одной полости (камеры) к другой. Различают гидролинии всасывающие, напорные, сливные, исполнительные, дренажные, управления и каналы. Конструктивно гидролинии представляют собой трубы, рукава, каналы и соединения. Все гидравлические устройства должны быть оснащены уплотнениями для герметизации соединений,

Принцип действия объемного гидропривода основан на практической не сжимаемости рабочей жидкости (высоком модуле объемного сжатия рабочей жидкости), использовании закона Паскаля и уравнения Бернулли, учитывающего течение реальной жидкости в гидросистеме. Причем для большинства практических инженерных расчетов в уравнении Бернулли можно пренебрегать геометрическим и скоростным напорами ввиду их малости.

Для гидроприводов применяют три типа схем: структурные, принципиальные и схемы соединений.

2.1. Общие требования к выполнению схем

Схемой называют конструкторский документ, на котором показаны в виде условных изображений или обозначений составные части изделия и связи между ними.

На схемах действительное пространственное расположение составных частей изделия обычно не учитывают или учитывают приближенно.

Графические обозначения элементов на схеме следует располагать таким образом, чтобы линии связи были наименьшей длины, а также число их изломов и взаимных пересечений было минимальным. На поле схемы допускается помещать спецификации, различные технические данные, например, технические требования, таблицы, диаграммы ит.п.

Структурная схема определяет основные функциональные части изделия, их назначение и взаимосвязи. Функциональные части изделия на схеме изображают в виде прямоугольников, а линии связи – сплошными основными линиями. Наименования каждой функциональной части указываются на схеме.

Принципиальная гидравлическая схема определяет полный состав элементов и связей между ними и дает детальное представление о принципах работы изделия. Элементы и устройства на схеме изображают в исходном положении в виде условных стандартных графических обозначений, установленных ГОСТами.

Каждый элемент (или устройство) на гидравлической схеме должен иметь буквенно-цифровое позиционное обозначение, состоящее из буквенного обозначения (прописные буквы русского алфавита) и порядкового номера (начиная с единицы, в пределах группы элементов или устройств), например, Р1, Р2, Р3, КП1, КП2 ит.д. (ГОСТ 2.704-76). Порядковые номера элементам присваиваются в соответствии с последовательностью их расположения на схеме сверху вниз и слева направо. Если на схеме имеется только один элемент, то порядковый номер допускается не ставить. Принципиальная гидравлическая схема служит основой для расчета гидропривода, разработки схем соединений, изучения принципа действия машины.

Схемой соединений (монтажной) называют схему, показывающую соединение составных частей изделия и определяющую трубопроводы, которыми обеспечиваются эти соединения, а также места их присоединения. Элементы и устройства на схеме (после расчета и выбора стандартного гидрооборудования) изображают в виде упрощенных внешних очертаний. Допускается изображать их в виде прямоугольников.

2.2. Составление гидравлической схемы

При составлении принципиальной гидравлической схемы необходимо учитывать многие факторы: назначение гидропривода на машине (для привода рабочего оборудования или выполнения вспомогательных операций, установочных движений); уровень давления в гидросистеме: низкий (10…16 МПа), средний (16…25 МПа), высокий (25…42 МПа); условия функционирования гидропривода; надежность и др.

В гидроприводах тракторов, бульдозеров, скреперов, рыхлителей и т.п. обычно применяются шестеренные насосы с номинальным давлением 10, 16 МПа. В гидроприводах экскаваторов, погрузчиков, автокранов используются аксиально-поршневые насосы с номинальным давлением 10, 20, 25 и 32 МПа.

При составлении гидравлической схемы какой-либо машины необходимо использовать опыт разработки и эксплуатации аналогичных машин. ВНИИстройдормаш, ВНИИземмаш совместно с заводами изготовителями были разработаны типовые гидравлические схемы строительных и дорожных машин. Применение типовых схем повышает качество проектирования гидроприводов, снижает номенклатуру применяемого оборудования, упрощает производство.

При составлении гидравлической схемы стремятся выполнить ее простой, с минимальным количеством элементов, необходимых для функционирования гидропривода и обеспечивающих заданную надежность.

В большинстве случаев выбираются гидравлические схемы с разомкнутой циркуляцией рабочей жидкости, когда жидкость от гидродвигателя поступает в гидробак.

Рекомендуется применять разгруженную схему гидропривода, т.е. со сливом рабочей жидкости в гидробак под малым давлением при нейтральном положении запорно-регулирующих элементов (золотников) гидрораспределителей.

Пути совершенствования традиционных гидравлических систем связаны с уменьшением гидравлических потерь давления в трубопроводах (за счет сокращения длины трубопроводов между насосами, гидрораспределителями и гидродвигателями, сокращения количества соединений трубопроводов, применения фланцевых соединений и рукавов высокого давления с гнутой арматурой и др.); с повышением надежности и безопасности за счет применения встроенных комбинированных предохранительных и подпиточных клапанов, устройств ограничения скорости нарастания давления, вторичных предохранительных клапанов, прифланцованных к гидродвигателям и др. /4, 18/.

2.3. Примеры гидравлических схем и установки элементов гидропривода в схемах

Для управления гидродвигателями секции гидрораспределителя могут иметь различные схемы соединения каналов: параллельную, последовательную и индивидуальную.

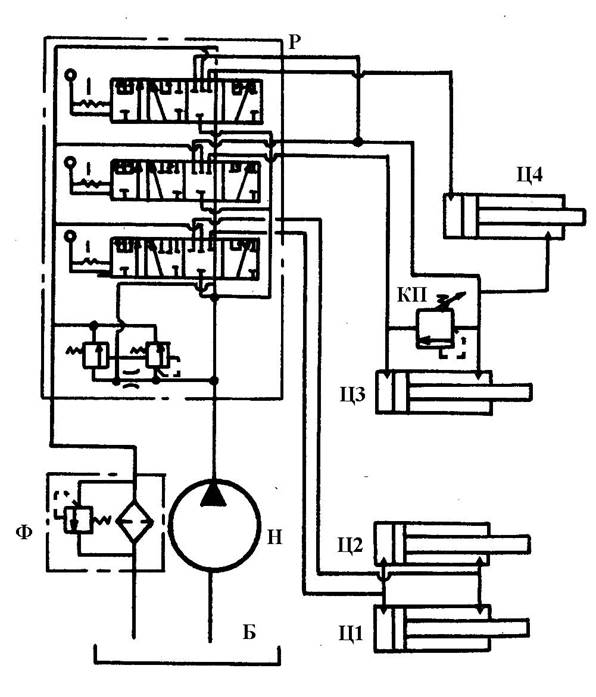

На рис.2.1 изображена принципиальная гидравлическая схема объемного гидропривода возвратно-поступательного движения с разомкнутой циркуляцией рабочей жидкости и параллельной схемой соединения золотников гидрораспределителей.

При параллельной схеме соединения золотников секций Р1 и Р2 гидрораспределителя (см. рис. 2.1) поток жидкости от насоса может быть подан одновременно на несколько гидродвигателей (гидроцилиндры Ц1 иЦ2). При этом расход жидкости делится между гидродвигателями обратно пропорционально их внешним нагрузкам.

|

Рис.2.1. Принципиальная гидравлическая схема гидропривода

возвратно-поступательного движения с разомкнутой циркуляцией рабочей жидкости и параллельной схемой соединения золотников гидрораспределителей

Рабочая жидкость из гидробака Б (см. рис. 2.1) по всасывающей гидролинии насосом Н подается в напорную гидролинию и поступает в трехпозиционные секции Р1 иР2 гидрораспределителя с ручным управлением.

При нейтральном (исходном) положении золотников секций Р1 и Р2 распределителя (оно показано на схеме) напорная гидролиния соединяется со сливной гидролинией и рабочая жидкость через фильтр Ф возвращается обратно в гидробак Б. Параллельно фильтру Ф установлен переливной клапан КП2, направляющий жидкость мимо фильтра в случае загрязнения фильтрующего элемента.

Исполнительные гидролинии соединяют секции Р1, Р2 гидрораспределителя с гидроцилиндрами Ц1, Ц2 соответственно. В исходном положении золотников исполнительные гидролинии перекрыты, и штоки гидроцилиндров зафиксированы в определенном положении.

При установке, например, золотника секции Р1 гидрораспределителя в верхнее рабочее положение (т.е. его необходимо сместить вниз от исходного положения на одну позицию) жидкость от насоса Н через обратный клапан КО будет поступать в поршневую (левую) полость гидроцилиндра Ц1, а из штоковой полости (правой) будет сливаться в гидробак. Шток гидроцилиндра Ц1 перемещается вправо, т.е. работает на выталкивание.

При включении золотника распределителя Р1 в нижнюю рабочую позицию (т.е. его необходимо сместить вверх от исходного положения на одну позицию) жидкость от насоса Н через обратный клапан КО будет поступать в штоковую полость гидроцилиндра Ц1, и из поршневой полости будет сливаться в гидробак. В этом случае шток цилиндра Ц1 перемещается влево, т.е. работает на втягивание.

Управление перемещением штока гидроцилиндра Ц2 производится секцией Р2 гидрораспределителя аналогично.

Рис.2.2. Последовательная схема соединения золотников гидрораспределителей Рис.2.2. Последовательная схема соединения золотников гидрораспределителей

|

Предохранительный клапан КП1 предохраняет гидросистему от давления рабочей жидкости, превышающего установленное, путем слива жидкости в гидробак Б. При установке в качестве гидродвигателей не гидроцилиндров, а гидромоторов будем иметь гидропривод вращательного движения, принцип действия которого аналогичен вышерассмотренному принципу действия гидропривода возвратно-поступательного движения.

При последовательной схеме соединения секций Р1 и Р2 золотников гидрораспределителя (рис. 2.2) несколько гидродвигателей (гидроцилиндры Ц1 и Ц2) также могут быть включены одновременно. Однако в этом случае весь поток жидкости от насоса поступает вначале в рабочую полость первого гидродвигателя, а из его сливной полости в напорную полость второго двигателя и т.д. Отводящая гидролиния последнего из включенных гидродвигателей соединяется со сливной гидролинией.

Расход жидкости при такой схеме для каждого гидродвигателя является одинаковым, что обеспечивает одновременную работу нескольких гидродвигателей с одинаковой скоростью. Но при такой схеме рабочее давление в каждом последующем гидродвигателе равно давлению на выходе из предыдущего, а давление на выходе из насоса определяется суммой перепадов давлений на гидродвигателях.

|

Рис. 2.3. Индивидуальная схема соединения золотников гидрораспределителей

При индивидуальной схеме соединения золотников секций Р1 и Р2 гидрораспределителя (рис. 2.3) поток рабочей жидкости от насоса поступает только к одному гидродвигателю, а из сливной полости направляется в сливную гидролинию. Причем при одновременном включении золотников поток жидкости поступает к тому гидродвигателю, управляющий золотник которого находится ближе к напорной гидролинии насоса.

Подвод рабочей жидкости к следующим гидродвигателям перекрыт. Чтобы включить последующий гидродвигатель, необходимо отключить предыдущий гидродвигатель.

Многозолотниковые гидрораспределители по конструктивному исполнению корпуса разделяют на секционные и моноблочные. При секционном исполнении гидрораспределителя золотники расположены в отдельных рабочих секциях, которые соединяют в единый блок с напорной и сливной секциями с помощью стяжных винтов или шпилек. Предохранительный и обратный клапаны обычно расположены в напорной секции. При моноблочном исполнении все золотники расположены в одном корпусе.

Рис. 2.4. Примеры обозначений присоединительных отверстий гидроаппаратов

Рис. 2.4. Примеры обозначений присоединительных отверстий гидроаппаратов

|

Присоединительные отверстия гидроаппаратов по ГОСТу 2424280 должны иметь следующие буквенные обозначения: A, B, C, P, T – отверстия основного потока; X, Y – отверстия потока управления; М – отверстие для манометра; L – дренажное отверстие. Рекомендуемые обозначения отверстий основного потока: Р – отверстие для входа рабочей жидкости под давлением; А, В – отверстия для присоединения к другим гидроустройствам;

Т – отверстие для выхода рабочей жидкости в гидробак; С – отверстие проточного канала специального гидрораспределителя. Примеры обозначений присоединительных отверстий гидроаппаратов приведены на рис. 2.4.

При наличии в гидроаппарате нескольких отверстий одинакового назначения их следует обозначать буквами с добавлением порядкового номера справа. Примеры условных обозначений напорных, рабочих, промежуточных и сливных секций секционных гидрораспределителей приведены на рис. 2.5 /4/.

Здесь буквой Н обозначается напорная гидролиния, а буквами С1, С2 иС3 – проточные каналы. Отверстие для подвода рабочей жидкости под давлением обозначается буквой Р, а отверстие для выхода жидкости на слив – буквой Т. Отверстия для внешнего соединения с гидродвигателями обозначаются буквами А и В.

Напорная секция (см. рис. 2.5, а) включает обратный клапан и предохранительный клапан прямого действия. Такая секция (обозначается цифрами 20) применяется для гидравлических систем, не требующих расположения предохранительного клапана непосредственно около насоса.

Рис. 2.5. Условные обозначения секций гидрораспределителя:

а - напорная; б - рабочая трехпозиционная; в - сливная; г,д - промежуточные

Рабочая трехпозиционная секция (см. рис. 2.5, б) применяется для управления гидроцилиндрами двустороннего действия и реверсивными гидромоторами. Рабочая секция (обозначается цифрами 01.1) имеет фиксацию золотника во всех трех позициях.

Сливная секция (см. рис. 2.5, в) используется для слива рабочей жидкости в гидробак (обозначается цифрами 30).

Промежуточная секция (см. рис. 2.5, г) включает обратный клапан и применяется для поочередного выполнения двух операций (обозначается секция цифрами 10.2).

Промежуточная секция (см. рис. 2.5, д) имеет три обратных клапана и применяется для совмещения двух технологических операций от одного потока рабочей жидкости при последовательном соединении гидродвигателей (обозначается цифрами 10.4).

Схема гидропривода вращательного движения с замкнутой циркуляцией рабочей жидкости приведена на рис.2.6.

В гидроприводе с замкнутой циркуляцией рабочая жидкость от гидродвигателя – гидромотора М (см. рис. 2.6) – поступает непосредственно во всасывающую гидролинию основного насоса Н1.

Частоту вращения вала гидромотора регулируют, изменяя рабочий объем насоса Н1, а направление вращения вала гидромотора изменяют с

Рис.2.6. Схема гидропривода вращательного движения с замкнутой циркуляцией рабочей жидкости

Рис.2.6. Схема гидропривода вращательного движения с замкнутой циркуляцией рабочей жидкости

|

помощью реверсирования потока рабочей жидкости насосом Н1. Предохранительные клапаны КП1 и КП2 защищают гидросистему от перегрузок как при прямом направлении вращения, так и при реверсировании. При этом выполняет свои функции тот клапан, который соединен с напорной гидролинией.

Компенсацию утечек рабочей жидкости обеспечивает дополнительная гидросистема подпитки. В эту систему входят насос подпитки Н2, переливной клапан КП3, поддерживающий постоянное давление подпитки (обычно 0,3…0,5 МПа), два обратных клапана КО1 и КО2, включенных параллельно гидромотору. Подпитка всегда происходит в сливную гидролинию, поэтому одновременно с подпиткой осуществляется подпор рабочей жидкости в сливной гидролинии, что существенно улучшает условия работы насоса Н1 на всасывание.

Типовые схемы применения гидрозамков приведены на рис. 2.7. Гидрозамки предназначены для пропускания потока рабочей жидкости в одном направлении и запирания потока в обратном направлении при отсутствии управляющего воздействия. А при наличии управляющего воздействия на запорно-регулирующий элемент рабочая жидкость пропускается гидрозамком в обоих направлениях.

Гидрозамки применяют в экскаваторах, автокранах, бульдозерах, скреперах и других машинах для предотвращения самопроизвольного опускания различного оборудования и механизмов (выносных или откидных опор экскаваторов, бульдозерного оборудования, ковша скрепера, подъема и опускания рабочего органа и др.). Гидрозамки обычно устанавливаются

|

непосредственно у гидродвигателей, чаще всего у гидроцилиндров.

Рис. 2.7. Типовые схемы применения гидрозамков: а, б, в – одностороннего; г – двустороннего

По конструктивному положению различают односторонние гидрозамки (см. рис. 2.7, а,б,в) – с одним запорно-регулирующим элементом и двусторонние (см. рис. 2.7, г) – с двумя запорно-регулирующими элементами.

Односторонние гидрозамки перекрывают одну гидролинию, например, гидролинию поршневой полости гидроцилиндра Ц (см. рис. 2.7, а), или гидролинии штоковых полостей гидроцилиндров Ц1 иЦ2 (см. рис. 2.7, б).

Гидрозамки ЗМ1 и ЗМ2 (см. рис 2.7, в) установлены на поршневых полостях гидроцилиндров Ц1 иЦ2. Двусторонние гидрозамки защищают две гидролинии (см. рис. 2.7, г).

Для синхронизации движения выходных звеньев гидродвигателей, питающихся от одного насоса, используют различные способы, в том числе с помощью делителей потока (рис. 2.8).

Делитель потока ДП (см. рис. 2.8, а) установлен за гидрораспределителем Р и обеспечивает синхронизацию работы гидроцилиндров Ц1 и Ц2 в одном направлении при подаче рабочей жидкости от насоса Н в поршневые полости гидроцилиндров, при этом из штоковых полостей жидкость через гидрораспределитель сливается в гидробак Б.

|

Рис. 2.8. Типовые схемы применения делителей потока: а – синхронизация работы гидроцилиндров в одном направлении; б – синхронизация работы гидромоторов в обоих направлениях

Делитель потока ДП (см. рис. 2.8, а) установлен за гидрораспределителем Р и обеспечивает синхронизацию работы гидроцилиндров Ц1 и Ц2 в одном направлении при подаче рабочей жидкости от насоса Н в поршневые полости гидроцилиндров, при этом из штоковых полостей жидкость через гидрораспределитель сливается в гидробак Б.

При движении штоков гидроцилиндров в обратном направлении, когда рабочая жидкость от насоса подается в штоковые полости, жидкость из поршневых полостей сливается в гидробак через обратные клапаны КО1 иКО2 и гидрораспределитель Р.

Делитель потока ДП (см. рис. 2.8, б) установлен на выходе из насоса Н и синхронизирует работу гидромоторов М1 иМ2 в обоих направлениях. Индивидуальное управление гидромоторами обеспечивается гидрораспределителями Р1 и Р2.

Некоторые возможные схемы установки линейных фильтров в гидросистемах представлены на рис. 2.9. Фильтры включены последовательно в гидросистему и обеспечивают фильтрацию всего потока рабочей жидкости. Для предохранения насоса Н (см. рис. 2.9, а), который наиболее чувствителен к загрязнениям, фильтр Ф желательно устанавливать во всасывающей гидролинии насоса. Однако по мере загрязнения фильтра увеличивается гидравлическое сопротивление во всасывающей гидролинии и ухудшаются условия всасывания насоса жидкостью, поэтому этот способ установки фильтра в гидросистемах с самовсасывающим насосом нераспространен.

Для фильтра Ф, включенного в напорную гидролинию после насоса Н (см. рис. 2.9, б) для защиты высокочувствительных к загрязнениям элементов гидропривода (гидрораспределителя Р и гидроцилиндра Ц), характерна работа при максимальном давлении рабочей жидкости. В связи с этим ужесточаются требования к прочностным характеристикам корпуса фильтра

и увеличивается масса фильтра. Включение фильтра Ф в сливную гидролинию (см. рис. 2.9, в) является широко распространенным.

В гидроприводах строительных и дорожных машин применяются линейные фильтры с номинальной тонкостью фильтрации 25 и 40 мкм, которые устанавливаются в сливных гидролиниях с давлением не выше 0,63 МПа. В крышках фильтров имеются перепускные клапаны.

На рис. 2.10 показана схема гидравлического контура механизма передвижения экскаватора и других машин, а также механизмов поворота различных рабочих органов. Схема обеспечивает бескавитационную с контролируемым замедлением работу реверсивного гидромотора 4 за счет тормозных клапанов 6, возможность бесступенчатого изменения частоты вращения вала гидромотора в широком диапазоне при помощи объемного и частично дроссельного регулирования за счет совместной работы золотника гидрораспределителя 7 с тормозным клапаном 6.

Схема также обеспечивает защиту гидромотора 4 при помощи предохранительных клапанов 3, 5 от чрезмерных давлений, которые могут

Схема также обеспечивает защиту гидромотора 4 при помощи предохранительных клапанов 3, 5 от чрезмерных давлений, которые могут возникнуть в моменты мгновенных перекрытий тормозных клапанов 6.

Кроме того, схема обеспечивает бескавитационную работу гидромотора в нейтральном положении гидрораспределителя 7 за счет клапана противодавления 8.

Рис. 2.10. Схема гидравлического контура механизмов передвижения и поворота:

1 – регулируемый насос: 2 – предохранительный клапан; 4 – гидромотор; 3, 5 –предохранительные клапаны; 6 – тормозные клапаны; 7 – гидрораспределитель; 8 – клапан противодавления

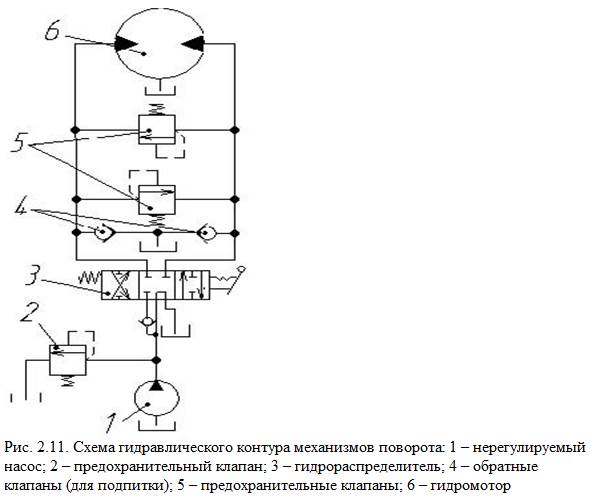

На рис. 2.11 показана схема гидравлического контура механизма поворота платформы экскаватора и других подобных механизмов, которая пользуется большим распространением из-за своей относительной простоты.

Для гидравлического контура, выполненного по схемам на рис.

2.10 и 2.11, необходимо иметь нормально замкнутый тормоз гидромотора, гидравлически управляемый, например, от дополнительного золотника, сблокированного с основным. После того как составлены отдельные схемы гидравлических контуров, они довольно просто объединяются в гидравлическую схему машины. После этого необходимо подобрать отдельные гидроагрегаты, обеспечивающие определенные функциональные требования, а также рабочие параметры и характеристики.

3. Типовые принципиальные гидравлические схемы

3.1. Бульдозеры, рыхлители, корчеватели и кусторезы

Бульдозеры предназначены для выполнения землеройно-планировочных работ, разработки песчано-гравийных карьеров, котлованов, траншей, сооружения каналов, водоемов и возведения насыпей, дамб и плотин. В условиях холодного климата бульдозеры часто применяют одновременно с рыхлителями (бульдозеры-рыхлители).

Большое практическое значение имеют также бульдозеры толкачи, которые используются не только на земляных работах, но и в качестве толкачей скреперов. Базовыми машинами для бульдозеров являются колесные и гусеничные тракторы.

Бульдозерное оборудование состоит из отвала, толкающих брусьев, или

универсальной рамы, и системы управления отвалом.

Гидропривод бульдозеров должен обеспечивать подъем, опускание, изменение углов наклона и перекоса отвала, а также установку автоматического управления бульдозерным оборудованием. Кроме того, гидравлические схемы современных бульдозеров предусматривают агрегатирование на гусеничном или пневмоколесном тягаче различного навесного оборудования (рыхлительного, корчевательного и кусторезного).

Типовая гидравлическая схема бульдозера, рыхлителя, корчевателя и кустореза (рис. 3.1) включает следующие элементы: гидробак 1, насос постоянной производительности 2, секционный распределитель 3, гидроцилиндры 4 подъема и опускания отвала бульдозера (или рабочего органа – корчевателя), гидроцилиндры 5 и 6 наклона и перекоса отвала, гидроцилиндры 7 блокировки подвески ходового механизма гусеничного движителя, гидроцилиндры 8 подъема и опускания корчевателя или рамы рыхлителя.

Кроме того, в гидросистему входят: управляемый обратный клапан 9, быстроразъемные муфты 10, дроссель с обратным клапаном 11, трехпозиционный золотник 12 с электрогидравлическим управлением, двухпозиционный золотник 13, гидроцилиндр 14 одностороннего действия с пружинным возвратом, дополнительный предохранительный клапан 15, дроссель с регулятором 16, манометры 17, термометр 18, фильтр 19 с переливным клапаном. Спаренные гидроцилиндры 20, 21, и 22 предназначены соответственно для создания перекоса универсальной рамы бульдозера, поворота отвала в плане, поворота рамы корчевателя и присоединяются к распределителю вместо гидроцилиндров 5, 7 и 8.

Принцип действия гидропривода заключается в следующем.

Из гидробака 1 рабочая жидкость подается насосом 2 в напорную секцию распределителя 3. Четырехпозиционный золотник А направляет поток жидкости в гидроцилиндры 4 подъема и опускания отвала бульдозера. Трехпозиционные золотники Б и В управляют гидроцилиндрами 5 и 6, изменяющими углы наклона и перекоса отвала. При одновременном выдвижении или втягивании штоков гидроцилиндров 5 и 6 изменяется угол наклона отвала, а при подаче жидкости в противоположные полости этих гидроцилиндров регулируется перекос отвала.

Трехпозиционные золотники Г и Д управляют соответственно гидроцилиндрами 7 и 8 блокировки подвески ходовой части трактора и подъема – опускания корчевателя или рамы рыхлителя.

В штоковой гидролинии гидроцилиндров подъема и опускания отвала бульдозера установлен дроссель 11 с обратным клапаном, который обеспечивает сплошность потока жидкости и замедление скорости опускания отвала. Присоединение гидроцилиндров к распределителю и соединение некоторых других гидролиний осуществляется с помощью быстроразъемных муфт 10 с обратными клапанами. Применение этих муфт позволяет уменьшить потери жидкости при выполнении монтажных работ и исключает попадание в гидросистему внешних загрязнений и влаги.

Управляемый обратный клапан (гидрозамок) 9 предназначен для обеспечения сплошности потока жидкости и снижения скорости при опускании корчевателя или рамы рыхлителя под действием собственной массы.

В гидравлической схеме предусмотрена возможность автоматического управления отвалом бульдозера с помощью трехпозиционного электрогидравлического золотника 12, который в зависимости от электрического сигнала специальных датчиков соединяет поршневые или штоковые полости гидроцилиндров с напорной гидролинией насоса. Автоматическое управление позволяет поддерживать постоянную глубину резания грунта или выполнять планировочные работы.

Для автоматического регулирования отвалом бульдозера выполняется следующее.

Рис. 3.3. Принципиальная гидравлическая схема бульдозеров с поворотным отвалом с рыхлителем: элементы гидросистемы трактора: Б1, Б2 – гидробаки; Н – насос шестеренный; Р – гидрораспределитель; Ф – фильтр; Ц1, Ц2 – гидроцилиндры; элементы гидросистемы рыхлителя: Ц3, Ц4 – гидроцилиндры; РВД1 – РВД4 – рукава высокого давления

Рис. 3.4. Принципиальная гидравлическая схема автоматизированного бульдозера с неповоротным отвалом: элементы гидросистемы трактора: Б1, Б2 – гидробаки; Н1 – шестеренный насос; Р1 – гидрораспределитель; Ф – фильтр; Ц2, Ц3 – гидроцилиндры; элементы гидросистемы бульдозера: ЗМ – гидрозамок; КО1 – обратный гидроклапан с дросселем; КО2 – обратный гидроклапан; КП – предохранительный гидроклапан; Н2 –шестеренный насос; Ц – гидроцилиндр гидрораскоса; Р2 – гидрораспределитель; РВД1 – РВД6 – рукава высокого давления с неповоротным отвалом: элементы гидросистемы трактора: Б1, Б2 – гидробаки; Н – насос шестеренный; Р – гидрораспределитель; Ф – фильтр; Ц1, Ц2 – гидроцилиндры; элементы гидросистемы бульдозера: ЗМ – гидрозамок; Ц3 – гидрораскос; РВД1, РВД2 – рукава высокого давления

Рис. 3.5. Принципиальная гидравлическая схема бульдозеров с неповоротным отвалом: элементы гидросистемы трактора: Б1, Б2 – гидробаки; Н – насос шестеренный; Р – гидрораспределитель; Ф – фильтр; Ц1, Ц2 – гидроцилиндры; элементы гидросистемы бульдозера: ЗМ – гидрозамок; Ц3 – гидрораскос; РВД1, РВД2 – рукава высокого давления

Муфта 23 рассоединяется и поток жидкости от распределителя 3 направляется в гидробак через предохранительный клапан 15 с переливным золотником. Дистанционное управление этим клапаном производится от электрогидравлического золотника 12.

При включении золотника 12 клапан 15 закрывается и поток жидкости направляется от насоса в напорную магистраль золотника 12, который направляет этот поток в штоковую или поршневую гидролинию гидроцилиндров 4. Для регулирования скорости перемещения штоков гидроцилиндров 4 при автоматическом управлении отвалом применяется дроссель с регулятором 16.

Температура рабочей жидкости измеряется датчиком температуры 18, а давления в сливной и напорной магистралях – манометрами 17. Очистка рабочей жидкости от механических примесей производится фильтром 19 с переливным клапаном.

С целью фиксации стойки рыхлителя в требуемом положении применен гидроцилиндр 14 одностороннего действия с пружинным возвратом, который включается автономным двухпозиционным золотником 13 с ручным управлением.

На рис. 3.2. – 3.5. приведены другие принципиальные гидравлические схемы различных бульдозеров.

3.2. Одноковшовые фронтальные погрузчики

Широкое распространение в строительстве получили одноковшовые фронтальные погрузчики, изготовленные на гусеничных и пневмоколесных тракторах, а также на специальных шасси. Гидравлический привод рабочего оборудования осуществляет все технологические операции: подъем и опускание стрелы, поворот ковша, перемещение заслонки двухчелюстного ковша, зажим и поворот монтажно-поворотного устройства, а также подъем и опускание бульдозера (если погрузчик оснащен бульдозерным оборудованием).

Принципиальная гидравлическая схема одноковшового фронтального погрузчика (рис. 3.6) включает следующие элементы: гидробак 1, насос 2, распределитель 3, гидроцилиндры 4 поворота ковша, гидроцилиндры 5 подъема и опускания стрелы, гидроцилиндры 6 перемещения заслонки двухчелюстного ковша, гидроцилиндры 7 монтажно-поворотного устройства, гидроцилиндры 8 подъема и опускания рыхлителя, гидроцилиндр 9 поворота монтажно-поворотного устройства, гидроцилиндры 10 подъема и опускания отвала бульдозера.

Кроме того, в гидросистему погрузчика входят: гидравлические выключатели 11, обратные клапаны 12, разъемные соединения 13, дроссели с обратным клапаном 14, гидравлический амортизатор 15, гидрозамки (управляемые обратные клапаны) 16, манометры 17, термодатчик 18, фильтр с переливным клапаном 19.

Принцип действия гидравлического привода заключается в следующем. Нерегулируемый насос 2 подает рабочую жидкость из гидробака 1 к секционному распределителю 3. Золотник А управляет гидроцилиндрами 4 поворота ковша. На штоке одного из гидроцилиндров установлены упоры гидравлического выключателя, которые в положениях

копания и полного запрокидывания ковша расфиксируют золотник и автоматически возвратят его в нейтральное положение.

Золотник Б, управляющий гидоцилиндрами 5 подъема и опускания стрелы, также имеет гидравлический выключатель 11, расфиксирующий золотник в двух положениях стрелы: транспортном (внизу) и выгрузки (вверху). Расфиксированный золотник возвращается в исходное (нейтральное) положение под действием пружины.

Промежуточная секция между золотниками А и Б обеспечивает поочередное движение ковша и стрелы. При одновременном включении золотников А и Б с магистралью насоса соединяется только золотник А. Включение золотника Б возможно при нейтральном положении золотника А.

Гидравлические выключатели 11 золотников А и Б и промежуточная секция между этими золотниками дают возможность автоматизировать управление рабочими органами погрузчика. После набора грунта ковш

|

Рис.3.6. Принципиальная гидравлическая схема одноковшового фронтального погрузчика

запрокидывается, золотник А автоматически устанавливается в нейтральное положение, при котором обе полости гидроцилиндров 4 заперты, т.е. ковш находится в фиксированном положении. Оператор включает золотником Б подъем стрелы и направляет машину к месту выгрузки. Подъем стрелы до крайнего верхнего положения и ее фиксация переводом золотника Б в нейтраль происходят без участия оператора.

Золотник В управляет гидроцилиндрами 6 перемещения заслонки двухчелюстного ковша или сменными гидроцилиндрами 7 зажима монтажно-поворотного устройства. Золотник Г управляет гидроцилиндрами 8 подъема и опускания рабочего органа рыхлителя или сменным гидроцилиндром 9 поворота монтажного поворотного устройства, или гидроцилиндрами 10 подъема-опускания отвала бульдозера. Если погрузчик не оборудован двухчелюстным ковшом и дополнительным рабочим оборудованием, то золотники В и Г заглушены.

Следует отметить, что золотники Б и Г имеют четырехпозиционное исполнение. Четвертое (плавающее) положение золотника используется в период набора грунта перемещением погрузчика (золотник Б) или при навеске бульдозерного оборудования (золотник Г).

В поршневых гидролиниях гидроцилиндров 5 и 15 применены дроссели 14 с обратными клапанами, необходимые для ограничения скорости опускания стрелы и гашения колебаний в гидролинии амортизатора.

При разработке принципиальной гидравлической схемы полу поворотного погрузчика за основу может быть принята схема фронтального погрузчика (см.рис. 3.6). Управление поворотным гидродвигателем или двумя гидроцилиндрами поворота платформы возможно от золотника В.

3.3. Челюстные лесопогрузчики

Челюстные лесопогрузчики изготавливаются, как правило, на базе гусеничных и пневмоколесных тракторов. Гидравлический привод рабочего оборудования обеспечивает подъем и опускание стрелы, зажим челюстного захвата.

Рассмотрим принципиальную гидравлическую схему колесного фронтального лесопогрузчика (рис. 3.7): гидробак 1, сдвоенный нерегулируемый насос 2, секционный распределитель 3, гидроцилиндры 4 поворота верхней челюсти, гидроцилиндры 5 поворота захватного устройства, гидроцилиндры 6 подъема и опускания стрелы, гидроцилиндры 7 подъема и опускания рукояти, дроссели 8 с обратными клапанами, фильтр 9 с переливным клапаном 10, манометры 11 и 12 в напорной и сливной линиях, датчик температуры 13.

Принцип действия гидропривода заключается в следующем. Насос 2 подает рабочую жидкость из гидробака 1 в напорную секцию распределителя 3. Золотники А, Б управляют гидроцилиндрами верхней челюсти и захватного устройства. Затем включаются золотники В, Г, которые направляют поток рабочей жидкости в полости гидроцилиндров стрелы 6 и рукояти 7. Скорость опускания стрелы и рукояти с грузом ограничивается дросселями 8 с обратными клапанами, установленными на гидроцилиндрах 6 и 7.

Рис. 3.7. Принципиальная гидравлическая схема лесопогрузчика

3.4. Дорожные катки

Катки могут быть самоходными, полуприцепными. Для уплотнения дорожных оснований и покрытий применяются обычно самоходные катки, для уплотнения грунтов – полуприцепные и прицепные. Рабочими органами являются вальцы или колеса. Наибольшее распространение получили катки с гладкими вальцами статического и вибрационного действия (для уплотнения оснований), кулачковые (для уплотнения насыпей из связных грунтов) и на пневматических шинах для послойного уплотнения, преимущественно несвязных грунтов.

Гидравлический привод в дорожных катках используется в рулевом управлении механизме хода (рис. 3.8).

Гидросистема включает следующие элементы: гидробак 1, регулируемый насос 2, нерегулируемые насосы 3 и 4, фильтры 5 и 6 с переливными клапанами, охладитель 7, гидроусилитель 8, двухпозиционный золотник 9, клапанная коробка 10, гидромоторы 11, гидрозамыкатели 12, гидроцилиндры

13, распределитель 14, манометры 15, датчик температуры 16, дроссель 17.

Гидросистема привода хода катка выполнена по замкнутой схеме циркуляции рабочей жидкости. Реверсивный регулируемый насос 2 подает рабочую жидкость к гидромоторам 11 привода вальцов. Изменение скорости и направления перемещения катка достигается регулированием подачи и направлением потока жидкости от насоса 2. Для обеспечения управления регулируемым насосом применен гидроусилитель 8.

Переключение гидросистемы на нейтральный и рабочий режимы осуществляется двухпозиционным золотником 9. Нейтральный режим достигается соединением напорной и сливной магистралей.

В этом положении поршневые полости гидрозамыкателей 12 стояночных тормозов соединены со сливом, и тормоза надежно удерживают машину. При включении распределителя 9 в рабочее положение поток жидкости от насоса направляется к гидромоторам 11, а поршневая полость гидрозамыкателей 12 соединяется с напорной гидролинией насоса 4. Таким образом происходит растормаживание вальцов.

Клапанная коробка 10 предназначена для управления линией подпитки от насоса 4. Обратные клапаны коробки поочередно соединяют сливную линию гидросистемы привода хода с гидролинией подпитки.

Избыток жидкости, поступающей от насоса 4, сливается через охладитель 7 (радиатор) в гидробак. Предохранительные клапаны коробки 10 защищают гидросистему от перегрузок путем перепуска части жидкости из напорной гидролинии в сливную. Нерегулируемый насос 4 предназначен для создания устойчивого потока подпитки гидролинии хода катка.

Для раздельного управления рулевыми гидроцилиндрами 13 применен двухзолотниковый четырехпозиционный распределитель 14, в который встроен предохранительный клапан непрямого действия.

Нерегулируемый насос 3 создает поток жидкости для гидроусилителя 8 и рулевых гидроцилиндров 13. С целью ограничения расхода жидкости, поступающей на рулевое управление, применен дроссель 17.

Фильтры 5 и 6, установленные на напорных гидролиниях насосов 3 и 4, предназначены для очистки масла от механических примесей. Для измерения давления в основной и вспомогательных гидросистемах применены манометры 15, а для измерения температуры – дистанционной датчик

температуры 16.

111111111111 Рис.3.8. Принципиальная гидравлическая схема дорожного катка.

|

НерегРис. 3.9. Гидравлическая схема катка: 1 – насос; 2 – подпорный клапан; 3 – гидроцилиндр тормоза; 4 – распределитель; 5 – гидробак; 6 – фильтр; 7 – гидроцилиндр поворота

Фильтры 5 и 6, установленные на напорных гидролиниях насосов 3 и 4, предназначены для очистки масла от механических примесей. Для измерения давления в основной и вспомогательных гидросистемах применены манометры 15, а для измерения температуры – дистанционной датчик температуры 16.

На рис. 3.9 приведен один из возможных вариантов упрощенной гидравлической схемы дорожного катка с одним насосом.

3.5. Скреперы

Скреперы предназначены для послойного срезания грунта с набором его в ковши последующей транспортировкой и разгрузкой.

По типу ходовой части скреперы подразделяются на прицепные, полуприцепные и самоходные. Полуприцепные скреперы состоят из двухосного тягача-трактора и одноосного скрепера на пневмоколесном ходу. Самоходные скреперы состоят их одноосного тягача и одноосного скрепера на пневмоколесном ходу.

В скреперах гидравлический привод применяется для подъема и опускания ковша, подъема и опускания заслонки, выдвижения и отвода задней заслонки или поворота днища ковша, а также для привода элеватора у скрепера с элеваторной загрузкой. Кроме того, в большегрузных скреперах гидропривод используется в рулевом управлении и мотор - колесах.

В зависимости от емкости ковша и способа набора грунта можно выделить три типа принципиальных гидравлических схем скреперов:

а) с ковшом емкостью до 10 м3;

б) с ковшом емкостью до 10 м3 и элеваторной загрузкой;

в) с ковшом емкостью свыше 10 м3.

Принципиальная гидравлическая схема скрепера с ковшом емкостью до 10 м3(рис. 3.10) состоит из гидробака 1, нерегулируемого насоса 2, секционного распределителя 3, гидроцилиндров 4 и 5 подъема-опускания ковша, гидроцилиндров 6 и 7 привода задней заслонки, гидроцилиндров 8, 9 и 10 подъема -опускания передней заслонки, обратных управляемых клапанов (гидрозамков) 11, перепускных клапанов 12, 13 и 14, обратных клапанов 15 и 16, фильтра 17 с переливным клапаном, манометров 18, датчика температуры 19.

Принцип действия гидропривода заключается в следующем. Поток рабочей жидкости из гидробака 1 насосом 2 подается к распределителю 3. Золотник А управляет гидроцилиндрами 4 или 5 подъема и опускания ковша.

С целью предохранения от самопроизвольного опускания ковша при транспортировке грунта в гидролиниях гидроцилиндров подъема ковша применены управляемые обратные клапаны 11.

Золотник Б управляет гидроцилиндром 6 или 7, обеспечивающим движение задней заслонки. В зависимости от требуемой длины хода штока при разгрузке ковша может быть применен гидроцилиндр обычного или телескопического исполнения.

Золотник В управляет сменными гидроцилиндами 8, 9 или 10, которые обеспечивают подъем -опускание передней заслонки. Привод передней заслонки в различных конструктивных исполнениях скреперов возможен тремя вариантами установки гидроцилиндров.

Поэтому в схеме (см. рис. 3.10) указаны три различных способа присоединения гидроцилиндров 8, 9 и 10 к золотнику В.

Если гидроцилиндр закреплен на силовой раме скрепера, то подъем заслонки можно осуществлять подачей рабочей жидкости в поршневую (гидроцилиндр 8) или в штоковую (гидроцилиндр 9) полость.

Штоковая полость гидроцилиндра 8 соединена с поршневой перепускным клапаном 14. Кроме того, поршневая полость гидроцилиндра 8 соединена со сливной линией через обратный клапан 15.

Применение перепускного 14 и обратного 15 клапанов необходимо для исключения перегрузок в штоковой полости и кавитации жидкости в поршневой полости гидроцилиндров 8, которые могут происходить в период воздействия ковша на заслонку при его подъеме и нейтральном положении золотника В.

Аналогичная система разгрузки применена на гидроцилиндре 9, отличие состоит лишь в том, что избыток жидкости из поршневой гидролинии перепускается в сливную через клапан 12, а обратный клапан 15 отсутствует.

Если гидроцилиндры 10 подъема - опускания передней заслонки

Рис. 3.10. Принципиальная гидравлическая схема скрепера с ковшом емкостью до 10 м3

крепятся на ковше, то перепускные клапаны не нужны. Обратный клапан 16 применен для исключения кавитации в поршневых полостях гидроцилиндров в период опускания заслонки под собственной массой.

На сливной гидролинии установлен фильтр 17 с переливным клапаном. Давление жидкости в напорной и сливной линиях определяется манометрами 18, а температура в масляном баке – датчиком температуры 19.

Скреперы с ковшом емкостью свыше 10 м3

На рис. 3.11 приведена принципиальная гидравлическая схема скрепера с ковшом емкостью свыше 10 м3.

В большегрузных скреперах применяется электрогидравлическое управление гидродвигателями. Электрогидравлические распределители устанавливают в непосредственной близости от гидроцилиндров на прицепной части скрепера, а от насоса и гидробака через седельное или сцепное устройство проводятся только два шланга высокого или низкого давления вместо шести. Это повышает надежность гидропривода, снижает потери давления в трубопроводах, не загромождает седельно-сцепное устройство и улучшает внешний вид скреперов. Кроме того, применение электрогидравлического управления улучшает условия труда и снижает утомляемость оператора.

Гидравлическая схема (см. рис. 3.11) включает в себя следующие элементы: гидробак 1, нерегулируемый насос 2, электрогидравлические распределители 3, 4 и 5, гидроцилиндры 6 подъема-опускания заслонки, гидроцилиндры 7 подъема-опускания ковша, гидроцилиндры 8 привода задней стенки, электрогидравлический предохранительный клапан 9, фильтр 10 с переливным клапаном, манометры 11, датчик температуры 12.

Принцип действия гидропривода заключается в следующем. При выключенных электромагнитах распределителей 3 – 5 поток жидкости от насоса 1 через нормально открытый предохранительный клапан 9 и фильтр 10 направляется обратно в гидробак 1.

Включением электромагнита одного из распределителей 3 – 5 (см. рис. 3.11) передвигается золотник управления, который соединяет торцевую полость основного золотника со сливной гидролинией. В связи с тем, что перед фильтром всегда имеется давление потока жидкости не менее 0,3 МПа, сливная гидролиния используется в качестве гидролинии управления.

Перемещаясь в одно из крайних положений (правое или левое), основной золотник соединяет штоковые (или поршневые) полости гидроцилиндров с напорной гидролинией насоса, а противоположные полости (поршневые или штоковые) – со сливной гидролинией. Таким образом, обеспечивается возвратно-поступательное движение штоков гидроцилиндров, а с ними и движение рабочего оборудования скрепера.

При выключенных электромагнитах распределителей 3 – 5 нормально открытый золотник управления предохранительного клапана 9 направляет

поток жидкости от насоса на слив. Когда включается любой электромагнит распределителя, одновременно с ним включается электромагнит золотника управления предохранительным клапаном, и нормально открытый золотник управления клапана 9 закрывается.

Поток жидкости от насоса 2 направляется к распределителям 3, 4 и 5.

Рис. 3.11. Принципиальная гидравлическая схема скрепера с ковшом ёмкостью свыше 10м3.

В случае повышения давления в системе выше максимального срабатывает предохранительный клапан 9 и жидкость от насоса поступает в гидробак. Для контроля за режимом работы гидропривода установлены манометры 11 в напорной и сливной линиях, а в гидробаке – дистанционный датчик температуры 12.

На рис. 3.12 и 3.13 приведены принципиальные гидравлические схемы скреперовДЗ-172.1 и ДЗ-175.5.

Рис. 3.12. Принципиальная гидравлическая схема скрепера ДЗ-172.1: элементы гидросистемы трактора: Б – гидробак; Н – насос шестеренный НШ-100; Р – гидрораспределитель Р-150; Ф – фильтр; элементы гидросистемы скрепера: Ц1, Ц2 – гидроцилиндры ковша; Ц3 – гидроцилиндр заслонки; Ц4 – гидроцилиндр задней стенки; КП – предохранительный клапан Рис. 3.12. Принципиальная гидравлическая схема скрепера ДЗ-172.1: элементы гидросистемы трактора: Б – гидробак; Н – насос шестеренный НШ-100; Р – гидрораспределитель Р-150; Ф – фильтр; элементы гидросистемы скрепера: Ц1, Ц2 – гидроцилиндры ковша; Ц3 – гидроцилиндр заслонки; Ц4 – гидроцилиндр задней стенки; КП – предохранительный клапан

|

|

Рис. 3.13. Принципиальная гидравлическая схема скрепера

ДЗ-172.5: элементы гидросистемы трактора: Б – гидробак;

Н1 – насос шестеренный НШ – 100; Р1 – гидрораспределитель

Р-150; Ф – фильтр; элементы гидросистемы скрепера:

КО1 – обратный клапан с дросселем; КП1,

КП2 – предохранительные клапаны; Н2 – насос шестеренный

НШ – 32У; Р2, Р3 – гидрораспределители; Ц1, Ц2 –гидроцилиндры ковша; Ц3 – гидроцилиндр заслонки; Ц4 – гидроцилиндр задней стенки; МН – манометр для жидкой среды

Дата публикования: 2015-10-09; Прочитано: 7907 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!