|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Введение. В настоящее время машиностроение в значительной степени определяет развитие и совершенствовании всего народного хозяйства республики

|

|

В настоящее время машиностроение в значительной степени определяет развитие и совершенствовании всего народного хозяйства республики.

В свое время машиностроение пережило несколько этапов своего развития. Первые этапы характеризовались накоплением опыта производства машин, опубликовывались статьи по обработке заготовок и появлялись нормативные материалы. Появлялись теоретические труды в области машиностроения, разрабатываются методы анализа точности и управления качеством продукции с помощью математической статистики и теории вероятности.

В наши дни широко используются фундаментальные и теоретические науки. Для решения теоретических и практических задач используются современные вычислительные средства. ЭВМ нашлось применение не только для проектирования технологий, но и для процесса изготовления машин. Создаются и развиваются системы автоматизированного производства.

1. Материалы по изучению производства

1.1 Предприятие. Характер производства, выпускаемой продукции

Могилёвский лифтостроительный завод – специализированное предприятие по производству широкой гаммы пассажирских и грузовых лифтов. Свою производственную деятельность предприятие начало в 1969 году.

Основной продукцией завода являются пассажирские лифты для жилых и административных зданий, больниц; грузопассажирские и грузовые лифты грузоподъемностью от 100 до 5000 кг.

Возможности завода как производителя и поставщика пассажирских и грузовых лифтов основаны на накопленном в течении многих лет опыте в области разработки, изготовления и совершенствования конструкции выпускаемой продукции.

За счет широких технологических возможностей непосредственно на заводе изготавливаются все основные узлы лифта.

Простота и современность конструкции основных компонентов гарантирует исключительные показатели безопасности, надежности, производительности лифтов.

По просьбе заказчика Могилёвский лифтостроительный завод может поставить отдельно по узлам: направляющие, кабины, двери шахты, лебедки, ограничители скорости, электроразводки, трос, кабель, станции управления, а также изготавливает лифты для замены изношенных и морально устаревших.

По индивидуальным заказам завод изготавливает лифты повышенной комфортности, с различным дизайном кабин.

На предприятии имеется испытательный центр, где с помощью стендбашни высотой 82 метра проводятся все виды испытания лифтов.

Лифты, изготавливаемые Могилёвским лифтостроительным заводом, работают во всех республиках СНГ, в том числе на комплексах Байконура, а также в странах Европы, Азии, Америки

Завод располагает техническими возможностями для изготовления различных литых деталей из стали, алюминия, бронзы, серого и высокопрочного чугуна, пластмасс, резины, а также необходимым технологическим оборудованием для всех видов обработки, в том числе механической, термической, гальванической и пр.

Завод выпускает целый ряд изделий бытового назначения, в том числе технически сложных, пользующихся высоким спросом у населения, в том числе деревообрабатывающую машину, культиватор, электроплуг.

1.2 Служебное назначение сборочной единицы и детали

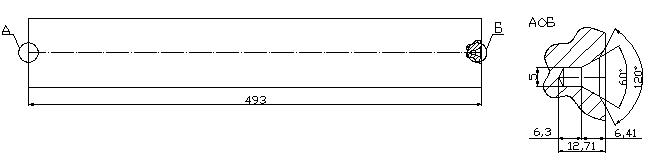

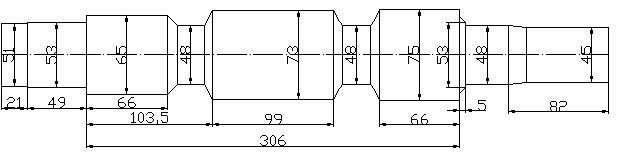

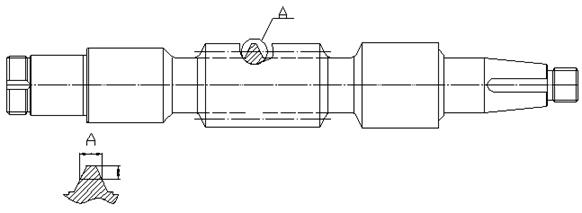

Деталь "Червяк H0625Б.02.12.213" предназначена для работы в составе мотора-редуктора лебедки лифта пассажирского. Лифт предназначен для перевозки пассажиров в жилых и административных зданиях.

Лебедка установлена в машинном помещении лифта и предназначена для приведения в движение кабины и противовеса.

Мотор-редуктор состоит из корпуса, в котором установлены червяк и выходной вал, и предназначен для уменьшения частоты вращения выходного вала электродвигателя с целью обеспечения необходимой заданной скорости движения кабины. Крутящий момент от электродвигателя через полумуфту передается на входной вал (червяк). Червяк находится в зацеплении с червячным колесом, закрепленным на выходном валу. На выходном валу закреплен канатоведущий шкив, предназначенный для преобразования вращательного движения электродвигателя через червячную пару в поступательное движение кабины и противовеса лифта.

Поверхность Ø45-0,1 предназначена для установки манжеты. Для обеспечения надежности уплотнения и износостойкости эта шейка подвергается термообработке для упрочнения поверхностного слоя до 58HRC c последующей полировкой до Rа 0,32мкм. Согласно требованиям к поверхностям, работающим с манжетами, биение этой шейки ограничено 0,02мм.

Поверхность Ø60 ±0,008мм, Ø72  и Ø62

и Ø62  предназначены для подшипников. Точность размеров поверхностей обеспечивается по 6-му квалитету точности. Для того чтобы избежать перекоса подшипников при запрессовке и повышенного шума и вибрации при работе, данные шейки и прилегающие буртики должны иметь биение не более 0,02 мм.

предназначены для подшипников. Точность размеров поверхностей обеспечивается по 6-му квалитету точности. Для того чтобы избежать перекоса подшипников при запрессовке и повышенного шума и вибрации при работе, данные шейки и прилегающие буртики должны иметь биение не более 0,02 мм.

Резьба М56×2-8g служит для закрепления насаживаемых на конец вала подшипников.

Материал, из которого изготовлен червяк легированная сталь 40Х ГОСТ 4543-75.

Химический состав стали 40Х приведем в таблице 1.1:

Таблица 1 - Химический состав стали 40Х

| С | Si | Мn | Cr | Ni, не более | S, не более | Р, не более | Сu,не более |

| 0,36-0,4 | 0,17-0,37 | 0,5-0,8 | 0,8..1,1 | 0,3 | 0,04 | 0,035 | 0,3 |

1.3 Анализ технологичности конструкции детали

Червяк H0625Б.02.12.213 представляет собой деталь типа тела вращения. Деталь является достаточно жесткой, что позволяет использовать высокопроизводительное оборудование и вести обработку на нормативных режимах резания, не уменьшая их. Обработка почти всех поверхностей ведется с установкой по центровым отверстиям, что позволяет приблизить к нулю погрешность установки детали. Конструкция детали дает возможность совмещать конструкторские, технологические и измерительные базы.

Существенных недостатков в конструкции червяка нет. Для обработки всех поверхностей детали существует возможность применения высокоэффективного оборудования и высокопроизводительных методов обработки.

В соответствии с ГОСТ 14.202-73 рассчитываем количественные показатели технологичности конструкции детали.

Средний квалитет точности обработки детали

где  – номер квалитета точности i - ой поверхности;

– номер квалитета точности i - ой поверхности;

- количество размеров деталей, обрабатываемых по

- количество размеров деталей, обрабатываемых по  - му квалитету.

- му квалитету.

Для расчета  составляем исходную таблицу точности.

составляем исходную таблицу точности.

Таблица 2 – Точность поверхностей детали.

| Квалитет точности | ||||||||||

| Количество размеров |

ТСР =  .

.

Принимаем Тср=12.

Коэффициент точности обработки

,

,

.

.

Средняя шероховатость поверхностей

где  - значение шероховатости i-ой поверхности;

- значение шероховатости i-ой поверхности;

-количество поверхностей, имеющих шероховатость

-количество поверхностей, имеющих шероховатость  .

.

Для расчета  составляем исходную таблицу 3 шероховатости детали.

составляем исходную таблицу 3 шероховатости детали.

Таблица 3 - Шероховатость поверхностей детали

| Шероховатость Rа, мкм | 0,32 | 0,63 | 1,25 | ||

| Количество поверхностей n |

Коэффициент шероховатости детали

В целом конструкция червяка является достаточно технологичной и позволяет сравнительно легко и гарантированно обеспечивать заданные требования известными технологическими способами. При этом на всех операциях обеспечивается соблюдение принципа единства и постоянства баз.

1.4 Определение типа и организационной формы производства

Определим предварительно тип производства по годовому объёму выпуска и массе детали по справочным данным. Для годового объёма выпуска N = 2000 шт и массы детали m =11.65 кг тип производства – мелкосерийный.

Расчет ведем по методике [1], данные заносим в таблицу 2.1.

Таблица 4 – Нормы времени и расчетные значения.

| Операция | Норма времени | mр | mпр | η | О |

| ленточно-отрезная | 3,9838 | 0,0444 | 0,0355 | 22,5192 | |

| фрезерно-центр. | 4,3714 | 0,0487 | 0,0390 | 20,52249 | |

| токарная | 7,1198 | 0,0794 | 0,0635 | 12,60035 | |

| токарная | 8,342 | 0,0930 | 0,0744 | 10,75426 | |

| термическая | 3,6916 | 0,0411 | 0,0329 | 24,30166 | |

| отделочная | 0,2719 | 0,0030 | 0,0024 | 329,9448 | |

| комплексная на обр ц.с. | 19,7953 | 0,2207 | 0,1765 | 4,531985 | |

| токарная | 3,9886 | 0,0445 | 0,0356 | 22,4921 | |

| слесарная | 1,0104 | 0,0113 | 0,0090 | 88,7886 | |

| резьбошлифовальная | 5,626 | 0,0627 | 0,0502 | 15,94597 | |

| гальваническая | 1,4956 | 0,0167 | 0,0133 | 59,98395 | |

| термическая | 2,2926 | 0,0256 | 0,0204 | 39,13112 | |

| отделочная | 3,4897 | 0,0389 | 0,0311 | 25,70765 | |

| круглошлифовальная | 11,4254 | 0,1274 | 0,1019 | 7,851979 | |

| резьбошлифовальная | 17,7395 | 0,1977 | 0,1582 | 5,057189 | |

| промывка | 2,6622 | 0,0297 | 0,0237 | 33,69844 | |

| круглошлифовальная | 19,7953 | 0,2207 | 0,1765 | 4,531985 | |

| токарная | 1,6026 | 0,0179 | 0,0143 | 55,97903 | |

| резьбошлифовальная | 7,5169 | 0,0838 | 0,0670 | 11,93471 | |

| промывка | 12,6006 | 0,1405 | 0,1124 | 7,119661 | |

| Итого: | 138,8212 | 803,3971 |

Располагая временем, затраченным на каждую операцию, определяем количество станков:

,

,

где N–годовой объем выпуска, шт; Т–время, мин; Fд–действительный годовой фонд времени=3738 часов; ηзн–нормативный коэффициент загрузки оборудования.

Количество операций, выполняемых на рабочем месте, рассчитывается по формуле:

,

,

где ηзф–фактический коэффициент загрузки оборудования.

Рассчитаем коэффициент закрепления операций:

,

,

где По–суммарное число различных операций; Ря–явочное число различных подразделений, выполняющих различные операции.

Полученный коэффициент Кзо соответствует мелкосерийному производству.

1.5 Заготовка

1.5.1 Метод получения заготовки

Метод выполнения заготовок для деталей машин определяется назначением и конструкцией детали, техническими требованиями, масштабом и серийностью выпуска, а также экономичностью изготовления. Выбрать заготовку значит установить способ ее получения наметить припуски на обработку каждой поверхности, рассчитать размеры и указать допуски.

В базовом технологическом процессе заготовкой является горячекатаный прокат.

Коэффициент использования материала рассчитывается по формуле

,

,

где Мд- масса детали.

Мз – масса заготовки.

Для максимального приближения формы заготовки к форме готовой детали, а соответственно, и снижения расхода материала, целесообразно получение заготовки из проката.

1.5.2 Расчет стоимости заготовки

Заготовку получаем из проката, поэтому рассчитываем стоимость заготовки по формуле:

,

,

где S- стоимость 1 т проката; Q- масса заготовки; q- масса детали;  - цена 1 т отходов;

- цена 1 т отходов;  - базовая стоимость отливок или поковок.

- базовая стоимость отливок или поковок.

1.6 Анализ базового технологического процесса изготовления детали

Таблица 5 – Базовый техпроцесс.

| № | Наименование и краткое содержание операции | Модель станка | Режущий инструмент, размеры, марка инструментального материала | Технологические базы |

| Ленточно-отрезная(отрезать заготовку, зачистить заусенцы) | МП6-1920-001 | Пила 2257-0162 ГОСТ 25573-82 | ||

| Контроль(проверить отсутствие острых кромок, забоин и заусенцев, размеры) | стол ОТК | Штангенциркуль ШЦ-111-250-630-0,1 ГОСТ 166 | ||

| Фрезерно-центровальная | Фреза 2214-0275 Т15К6 ГОСТ 26595-85 | |||

| (обработать деталь по программе согласно эскизу) | КЛ-435 | Фреза 2214-0276 Т15К6 ГОСТ 26595-85 | Поверхность заготовки и торец | |

| Сверло 2317-0019 ГОСТ 14952-75(5.0) | ||||

| Токарная(обработать деталь по программе согласно эскизу) | СА208ЛС01 | Резец DCJNL 3232Q 16, пластина CNMG 160612-PM | Центровые отверстия | |

| Токарная(обработать деталь по программе согласно эскизу) | СА208ЛС01 | Центровые отверстия | ||

| Резец DCJNL 3232Q 16, пластина CNMG 160612-PM | ||||

| Контроль(проверить отсутствие острых кромок, забоин и заусенцев, шероховатость, размеры) | стол ОТК | Штангенциркуль ШЦ-111-250-630-0,1 ГОСТ 166 | ||

| Штангенглубиномер ШГ-160-0.05 ГОСТ 162 | ||||

| Набор образцов шероховатости 0.8-12.5-Т ГОСТ 9378-93 | ||||

| Термическая обработка | ||||

| Отделочная(развернуть 2 центровых отверстия) | Развертка 2373-4012 | |||

| Контроль(проверить отсутствие острых кромок, забоин и заусенцев, шероховатость) | стол ОТК | Образец шероховатости 8442-4004-26 | ||

| Комплексная на обр. центре (обработать согласно эскизу) | Univertor AS-650L | Резец DDJNL 2525M 15; пластина DNMG 150612-PM; Резец DDJNR 2525M 15; пластина DNMG 150612-PM; Резец DDNNN 2525M 15; пластина DNMG | Центровые отверстия | |

| 150612-PM; Резец U-LOCK R166.4FG-2525-16; пластина R166.0G-16MM01-1020; Фреза R216.33-08030-AC16P 1630(Ф8,0); Фреза R126.34-10030-BC22B 1620(Ф10,0); Фреза R216.33-10030-AC19P 1630(Ф10,0); | ||||

| Контроль (Проверить визуально наличие фасок, отсутствие острых кромок, забоин и заусенцев. Проверить шероховатость. Проверить размеры, коническую поверхность, резьбу) | Стол ОТК | Набор образцов шероховатости 0.8-12.5-Т ГОСТ 9378-93; Набор образцов шероховатости 0.8-12.5-ФЦ ГОСТ 9378-93; Набор образцов шероховатости 0.8-12.5-ФТП ГОСТ 9378-93; Шаблон 8314-4012-03; Щупы-100 набор №1 кл. точ. 2 ТУ2-034-0221197-011-91; Прибор 8733-4009; Концевые меры 2-Н1 ГОСТ 9038-90; Шаблон 8314-4020-01; Скобы 75,50,100 ГОСТ 11098-75; Штангенциркуль ШЦ-111-250-630-0,1 ГОСТ 166; Кольцо 8211-0172 ГОСТ 17763-72; Кольцо 8211-1172 ГОСТ 17764-72; Кольцо 8211-0111 ГОСТ 17763-72; Кольцо 8211-1111 ГОСТ 17764-72; Штангенглубомер ШГ-160-0,05 ГОСТ 162; Калибр-скоба 8113-4223; Калибр-скоба 8113-4223-01 | Центровые отверстия | |

| Токарная (Нарезать виток червяка) | 1М63 | Приспособление 71-95-4003; Резцовая головка 2557-4012; Резец 2552-4123; Резец 2552-4124; Резец 2552-4125; | Центровые отверстия | |

| Слесарная (Запилить сбег червяка до толщины 1,5 мм) | Стол НР | Шлифмашинка ПИ 2002 ГОСТ 12634-80 | ||

| Контроль (Проверить размер S=13.1-0.15; H=8.1; Проверить размер Л=17.1+0.4 мм; Визуально проверить отсутствие острых кромок, забоин и заусенцев) | Стол НР | Прибор 8734-4106; Эталон 8736-4101; Штангенглубомер ГИ-100 ГОСТ 7661-67; наконечник 8071-4014 | ||

| Резьбошлифовальная(шлифовать виток червяка) | GSU-32OPS | Круг 1 400х20х203 25 А 40-П СМ1 7 К5 50м/с А 1КЛ. ГОСТ 2424-83 | Центровые отверстия | |

| Контроль(проверить размер) | стол ОТК | Прибор 8734-4106 Эталон 8736-4101 | ||

| Промывка (Промыть детали) | ||||

| Гальваническая (Гальванопокрытие согласно чертежу) | ||||

| Термическая обработка (термообработать согласно чертежу) | ||||

| Отделочная(развернуть 2 центровых отверстия) | Развертка 2373-4012 | |||

| Круглошлифовальная(Обработать цилиндрические шейки) | 3М152 | Круг 1 600х63х305 14А 25-П С1 7 К5 50м/с А 1КЛ. ГОСТ 2424-83 | Центровые отверстия | |

| Круглошлифовальная(Обработать коническую поверхность) | 3М152 | Круг 1 600х63х305 14А 25-П С1 7 К5 50м/с А 1КЛ. ГОСТ 2424-83 | Центровые отверстия | |

| Контроль(проверить отсутствие острых кромок и шероховатость) | стол ОТК | Образец шероховатости 8242-4004-026; Прибор 8734-4131; Эталон 8736-4087-02; Скобы 75,50 ГОСТ 11098-75; | ||

| Токарная (полировать шейку Ø45-0,1 согласно эскизу) | 1К62 | Машина шлифовальная DYNABRADE 15331; Лента TRIZACT 237 AA A16 | Центровые отверстия | |

| Контроль(проверить отсутствие острых кромок, забоин и заусенцев. Проверить размер 5 max) | стол ОТК | Набор образцов шероховатости 0.2-3.2-ШЦ ГОСТ 9378-93; Штангенциркуль ШЦ-1-125-0.1-2 ГОСТ 166 | ||

| Резьбошлифовальная(шлифовать фаски) | GSU-32OPS | Круг 1 400х20х203 25 А 40-П СМ1 7 К5 50м/с А 1КЛ. ГОСТ 2424-83 | Центровые отверстия | |

| Контроль(проверить фаски) | стол ОТК | Шаблон 8384-4054-01 | ||

| Резьбошлифовальная(Проверить биение червяка по шейкам, шлифовать виток червяка) | BUDERUS CNC365 | Круг 1 500х20х203 25А 16-П С1 7 К5 50м/с А 1КЛ. ГОСТ 2424-83 | Центровые отверстия | |

| Контроль (проверить шероховатость, погрешности профиля, шага, винтовой линии, циклической зубцовой частоты) | стол НР | Образец шероховатости 8242-4004-026; Прибор PSR-500 | ||

| Промывка (после мех.обработки и перед сборкой) |

В существующем техпроцессе можно заменить токарную операцию с ЧПУ на токарную, производимую на автоматической переналаживаемой линии с гибкими транспортными связями, не сблокированной, специально оборудованной для обработки детали.

Для фрезерования шпоночного паза применить станок ДФ-991– автомат специальный шпоночно-фрезерный для фрезерования шпоночного паза и встраиваемый в АЛ. Обработка паза ведется по рамочному циклу.

Также можно заменить морально устаревшее оборудование на более современное, механизировать и автоматизировать приспособления, контрольные и измерительные устройства.

1.7 Маршрутный технологический процесс изготовления детали

В принятом технологическом процессе на всех операциях, требующих большой точности изготовления, базовыми поверхностями являются центровые отверстия. При этом технологические и конструкторские базы совпадают. Базы изменены лишь на тех операциях, где нет возможности использовать центровые отверстия, и вводятся дополнительные базовые поверхности там, где это необходимо. Оборудование, используемое в техпроцессе, встраивается в автоматическую линию. Принятый техпроцесс представлен в таблице 6:

Таблица 6 - Принятый технологический процесс:

| № | Наименование и краткое содержание операции | Модель станка | Режущий инструмент, размеры, марка инструментального материала | Технологические базы |

| Ленточно-отрезная(отрезать заготовку, зачистить заусенцы) | МП6-1920-001 | Пила 2257-0162 ГОСТ 25573-82 | ||

| Контроль(проверить отсутствие острых кромок, забоин и заусенцев, размеры) | стол ОТК | Штангенциркуль ШЦ-111-250-630-0,1 ГОСТ 166 | ||

| Фрезерно-центровальная | Фреза 2214-0275 Т15К6 ГОСТ 26595-85 | |||

| (обработать деталь по программе согласно эскизу) | КЛ-435 | Фреза 2214-0276 Т15К6 ГОСТ 26595-85 | Поверхность заготовки и торец | |

| Сверло 2317-0019 ГОСТ 14952-75(5.0) | ||||

| Токарная(обработать деталь по программе согласно эскизу) | СА208ЛС01 | Резец DCJNL 3232Q 16, пластина CNMG 160612-PM | Центровые отверстия | |

| Токарная(обработать деталь по программе согласно эскизу) | СА208ЛС01 | Центровые отверстия | ||

| Резец DCJNL 3232Q 16, пластина CNMG 160612-PM | ||||

| Контроль(проверить отсутствие острых кромок, забоин и заусенцев, шероховатость, размеры) | стол ОТК | Штангенциркуль ШЦ-111-250-630-0,1 ГОСТ 166 | ||

| Штангенглубиномер ШГ-160-0.05 ГОСТ 162 | ||||

| Набор образцов шероховатости 0.8-12.5-Т ГОСТ 9378-93 | ||||

| Термическая обработка | ||||

| Отделочная(развернуть 2 центровых отверстия) | Развертка 2373-4012 | |||

| Контроль(проверить отсутствие острых кромок, забоин и заусенцев, шероховатость) | стол ОТК | Образец шероховатости 8442-4004-26 | ||

| Комплексная на обр. ц.с. (обработать согласно эскизу) | Univertor AS-650L | Резец DDJNL 2525M 15; пластина DNMG 150612-PM; Резец DDJNR 2525M 15; пластина DNMG 150612-PM; Резец DDNNN 2525M 15; пластина DNMG | Центровые отверстия | |

| 150612-PM; Резец U-LOCK R166.4FG-2525-16; пластина R166.0G-16MM01-1020; Фреза R216.33-08030-AC16P 1630(Ф8,0); Фреза R126.34-10030-BC22B 1620(Ф10,0); Фреза R216.33-10030-AC19P 1630(Ф10,0); | ||||

| Контроль (Проверить визуально наличие фасок, отсутствие острых кромок, забоин и заусенцев. Проверить шероховатость. Проверить размеры, коническую поверхность, резьбу) | Стол ОТК | Набор образцов шероховатости 0.8-12.5-Т ГОСТ 9378-93; Набор образцов шероховатости 0.8-12.5-ФЦ ГОСТ 9378-93; Набор образцов шероховатости 0.8-12.5-ФТП ГОСТ 9378-93; Шаблон 8314-4012-03; Щупы-100 набор №1 кл. точ. 2 ТУ2-034-0221197-011-91; Прибор 8733-4009; Концевые меры 2-Н1 ГОСТ 9038-90; Шаблон 8314-4020-01; Скобы 75,50,100 ГОСТ 11098-75; Штангенциркуль ШЦ-111-250-630-0,1 ГОСТ 166; Кольцо 8211-0172 ГОСТ 17763-72; Кольцо 8211-1172 ГОСТ 17764-72; Кольцо 8211-0111 ГОСТ 17763-72; Кольцо 8211-1111 ГОСТ 17764-72; Штангенглубомер ШГ-160-0,05 ГОСТ 162; Калибр-скоба 8113-4223; Калибр-скоба 8113-4223-01 | Центровые отверстия | |

| Токарная (Нарезать виток червяка) | 1М63 | Приспособление 71-95-4003; Резцовая головка 2557-4012; Резец 2552-4123; Резец 2552-4124; Резец 2552-4125; | Центровые отверстия | |

| Слесарная (Запилить сбег червяка до толщины 1,5 мм) | Стол НР | Шлифмашинка ПИ 2002 ГОСТ 12634-80 | ||

| Контроль (Проверить размер S=13.1-0.15; H=8.1; Проверить размер Л=17.1+0.4 мм; Визуально проверить отсутствие острых кромок, забоин и заусенцев) | Стол НР | Прибор 8734-4106; Эталон 8736-4101; Штангенглубомер ГИ-100 ГОСТ 7661-67; наконечник 8071-4014 | ||

| Резьбошлифовальная(шлифовать виток червяка) | GSU-32OPS | Круг 1 400х20х203 25 А 40-П СМ1 7 К5 50м/с А 1КЛ. ГОСТ 2424-83 | Центровые отверстия | |

| Контроль(проверить размер) | стол ОТК | Прибор 8734-4106 Эталон 8736-4101 | ||

| Промывка (Промыть детали) | ||||

| Гальваническая (Гальванопокрытие согласно чертежу) | ||||

| Термическая обработка (термообработать согласно чертежу) | ||||

| Отделочная(развернуть 2 центровых отверстия) | Развертка 2373-4012 | |||

| Круглошлифовальная(Обработать цилиндрические шейки) | 3М152 | Круг 1 600х63х305 14А 25-П С1 7 К5 50м/с А 1КЛ. ГОСТ 2424-83 | Центровые отверстия | |

| Круглошлифовальная(Обработать коническую поверхность) | 3М152 | Круг 1 600х63х305 14А 25-П С1 7 К5 50м/с А 1КЛ. ГОСТ 2424-83 | Центровые отверстия | |

| Контроль(проверить отсутствие острых кромок и шероховатость) | стол ОТК | Образец шероховатости 8242-4004-026; Прибор 8734-4131; Эталон 8736-4087-02; Скобы 75,50 ГОСТ 11098-75; | ||

| Токарная (полировать шейку Ø45-0,1 согласно эскизу) | 1К62 | Машина шлифовальная DYNABRADE 15331; Лента TRIZACT 237 AA A16 | Центровые отверстия | |

| Контроль(проверить отсутствие острых кромок, забоин и заусенцев. Проверить размер 5 max) | стол ОТК | Набор образцов шероховатости 0.2-3.2-ШЦ ГОСТ 9378-93; Штангенциркуль ШЦ-1-125-0.1-2 ГОСТ 166 | ||

| Резьбошлифовальная(шлифовать фаски) | GSU-32OPS | Круг 1 400х20х203 25 А 40-П СМ1 7 К5 50м/с А 1КЛ. ГОСТ 2424-83 | Центровые отверстия | |

| Контроль(проверить фаски) | стол ОТК | Шаблон 8384-4054-01 | ||

| Резьбошлифовальная(Проверить биение червяка по шейкам, шлифовать виток червяка) | BUDERUS CNC365 | Круг 1 500х20х203 25А 16-П С1 7 К5 50м/с А 1КЛ. ГОСТ 2424-83 | Центровые отверстия | |

| Контроль (проверить шероховатость, погрешности профиля, шага, винтовой линии, циклической зубцовой частоты) | стол НР | Образец шероховатости 8242-4004-026; Прибор PSR-500 | ||

| Промывка (после мех.обработки и перед сборкой) |

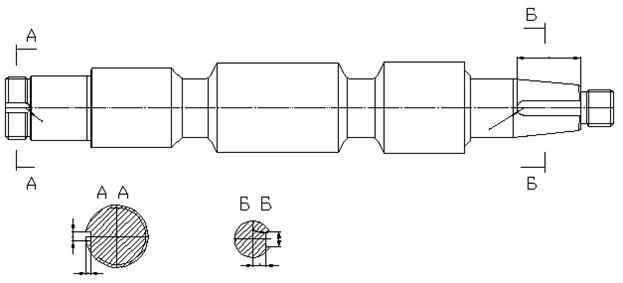

1.8 Технологические эскизы

015 Фрезерно-центровальная

020 Токарная

150 Фрезерная

305 Круглошлифовальная

320 Токарная

330 Резьбошлифовальная

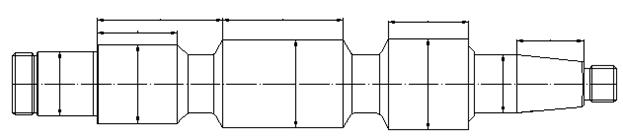

1.9 Технологическая оснастка

Одним из главных элементов любого машиностроительного производства является технологическая оснастка, позволяющая расширить технологические возможности станков, увеличив при этом производительность и точность обработки. Позволяет облегчить условия труда рабочих за счет механизации, автоматизации.

В существующем (базовом) технологическом процессе изготовления детали применяется приспособление для фрезерования шпоночных пазов (Рис. 1). Деталь устанавливается на 2 призмы, поджимается к упору. При установке детали давление в пневмокамеру не подаётся, пружина перемещает шток вверх, прихват поднимается. После установки детали на призмы подаётся давление в верхнюю полость пневмокамеры, которое действует на диафрагму. Диафрагма, преодолевая усилие пружины, опускается вниз и через шток и болт прихватом прижимает деталь к призмам.

Для нарезания червяков применяется приспособление для вихревого нарезания червяков, которое передает вращение резцовой головке, установленной на суппорте станка, от отдельного привода.

Для контроля изготовления детали используется прибор для контроля толщины витка червяка и прибор для контроля конусности.

Рисунок 1- Приспособление для фрезерования шпоночных пазов

2. Механизация и автоматизация производственных процессов

Основным направлением сокращения затрат вспомогательного времени является автоматизация производственных процессов. Одним из главных направлений автоматизации процессов является применение станков с ЧПУ. Станки с ЧПУ представляют собой полуавтоматы или автоматы, все подвижные органы которых совершают рабочие и вспомогательные движения автоматически по заранее установленной программе.

Автоматизация установки заготовок и снятия обрабатываемых деталей на станках с ЧПУ осуществляется, как правило, с применением ПР и специальных накопительных устройств. Промышленный робот выполняет ряд вспомогательных операций, связанных с перемещением деталей, их ориентацией и поворотом.

С развитием ЭВМ и ЧПУ и развитием на его базе управления станками непосредственно от ЭВМ, а также робототехники позволяет комплексно решить вопрос автоматизации всех технологических процессов.

Применяются активные методы контроля и автоматизация операций сборочного процесса.

В данном технологическим процессе на шлифовальной операции с ЧПУ применяется прибор для контроля диаметра (скоба и щуп) который контролирует в автоматическом режиме без участия рабочего.

Все технологические процессы разрабатываются отделом главного технолога на компьютерах с применением системы автоматизированного проектирования (САПР) технологических процессов

3 Организация и планирование производства

Отдел главного технолога (ОГТ) является самостоятельным структурным подразделением и находится в непосредственном подчинении технического директора – главного инженера.

ОГТ возглавляется главным технологом.

В своей работе отдел главного технолога руководствуется уставом предприятия, приказами и распоряжениями генерального директора, указаниями технического директора – главного инженера, заместителей главного инженера по подготовке производства и новой техники и планами технического развития, планами повышения эффективности производства, стандартами, действующей нормативной документацией.

Планирование работы ОГТ осуществляется на основании ежемесячного плана, согласованного и утвержденного техническим директором – главным инженером. На основании плана работы отдела разрабатываются месячные планы работ бюро, где конкретизируются мероприятия и указываются исполнители и сроки.

Контроль работы ОГТ осуществляется главным технологом в конце месяца по информации начальников бюро. Отметка о выполнении мероприятий заносится в планы работ. Оценка деятельности ОГТ осуществляется на итоговом совещании по результатам месяца.

Основными задачами ОГТ являются:

1 Осуществление единой политики предприятия в области технологии производства.

2 Обеспечение технологичности продукции, соответствующей требованиям к ее качеству и условиям производства.

3 Обеспечение внедрения новых прогрессивных технологий, совершенствование технологической подготовки производства.

4 Участие в подготовке сертификации производства для выпуска изделий, соответствующих требованиям стандартов РБ.

В состав ОГТ входят:

1 Бюро мощностей

2 Бюро механической обработки

3 Конструкторское бюро технологической оснастки

4 Конструкторско-технологическое бюро

5 Бюро заготовки и холодной штамповки

6 Бюро сборки и защитных покрытий

7 Бюро материальных нормативов

8 Бюро новой техники

Таблица 8.1-Структура отдела главного технолога.

ОГТ выполняет следующие основные функции:

1 Разработка и внедрение в производство наиболее прогрессивных технологических процессов, видов оборудования и технологической оснастки, средств автоматизации и механизации.

2 Систематический анализ прогрессивных технологических процессов и их совершенствование в целях повышения производительности труда, улучшения качества, снижения себестоимости продукции.

3 Разработка графиков технической подготовки производства новых и модернизируемых изделий.

4 Ведение учета и контроля за выполнением графиков технологической подготовки производства.

5 Участие в разработке комплексного плана технического и социального развития, плана внедрения передовой технологии и развития РУП.

6 Развитие технологических процессов и их типизация.

7 Внедрение технологических процессов и средств технологического оснащения.

8 Технологический контроль чертежей с целью обеспечения технологичности конструкций выпускаемых изделий.

9 Проведение необходимых исследовательских и экспериментальных работ для выбора оптимальных решений технологии производства.

10 Проектирование специальных приспособлений, режущего и мерительного инструмента. Выполнение работ по унификации и стандартизации технологической оснастки.

11 Установление маршрутов прохождения детали и сборочных единиц по цехам.

12 Разработка и внедрение прогрессивных, технически обоснованных норм трудовых затрат, норм расхода сырья и материалов. Анализ и пересмотр действующих норм.

13 Разработка и внедрение мероприятий по улучшению качества выпускаемой продукции.

4 Охрана труда и окружающей среды.

4.1 Удаление и утилизация смазочно-охлаждающих жидкостей (СОЖ) на рабочих местах, участке, цеху.

1 Утилизация СОЖ проводится в соответствии с инструкцией.

2 При сливе и замене СОЖ в станках необходимо одновременно произвести тщательную очистку станков от металлической стружки, окислов металлов и грязи, вызывающих преждевременное старение и загрязнение, и загнивание (появление неприятного запаха) СОЖ. Ответственными за выполнение работы являются начальники цехов.

3 Отработанные растворы СОЖ по мере образования собираются в цехах в специальные герметичные емкости и передаются литейному цеху по накладной, где используются в качестве антипригарной добавки при приготовлении формовочных смесей.

Перечень отходов, которые используются и обезвреживаются и описание объектов, на которых производится их использование и обезвреживание приведены в таблице 7.

Таблица 7 - Перечень отходов, которые используются и обезвреживаются и описание объектов, на которых производится их использование и обезвреживание.

| Наименование отходов | Объект использования | Использование (обезвреживание) отходов |

| Отработанная СОЖ | Литейный цех ОДО «Экопром утилизация» | Для приготовления формовочной смеси в качестве антипригарной добавки На утилизацию |

| Отработанные масла | Цех металлоконструкций Механический цех РУП «Могилевская нефтебаза» | Для смазки заготовок на кузнечно-прессовом оборудовании Для охлаждения режущих инструментов На реализацию |

4.2 Удаление и утилизация стружки на рабочих местах, участке, цеху.

1 Отходы черных и цветных металлов, образующихся на участках и цехах, собирают и сдают на заводской участок концентрации отходов или из подразделения в подразделение по накладным в порядке, установленном на передачу деталей и узлов, а затем отправляются заготовительным организациям «Вторчермет» и «Вторцветмет», за исключением лома и отходов, используемых в собственном производстве.

2 Вторичные черные и цветные металлы должны сдаваться и поставляться одного наименования по видам, группам или маркам сплава. Ответственность за учет, сбор и временное хранение несет начальник управления по материально-техническому обеспечению и транспорту.

3 Замасленная стружка должна размещаться в отвалах на участке площадки, оборудованном отстойниками масла или в бункерах со стоком масла.

4.3 Анализ потенциальных опасностей и вредностей, мероприятия по их выявлению и устранению.

Технологический процесс изготовления червяка включает в себя следующие операции, которые сопровождаются возможностью возникновения ряда опасных ситуаций, связанных с наличием:

- движущихся машин и механизмов;

- подвижных частей производственного оборудования;

- передвигающихся изделий, заготовок, материалов;

- токоведущих частей электроустановок;

- повышенной запыленности воздуха рабочей зоны;

- оборудования, работающего с выделением тепловой энергии;

- острых кромок, заусенцев и шероховатости на поверхности заготовок, инструмента и оборудования.

Шум, возникающий при работе оборудования цеха, вызывает повышенную утомляемость работника, снижает работоспособность, снижает внимание, что повышает вероятность возникновения травматизма.

Вибрация, передающаяся непосредственно на руки работника оказывает вредное воздействие на суставы. Общая вибрация может влиять на организм человека в целом, так как её частота может не совпадать с биологической частотой внутренних органов.

Воздействие электрического тока может возникнуть при аварийной ситуации в электрической цепи. Ток оказывает на человека термическое воздействие (ожоги), вызывает удушье, а так же при длительном времени воздействия, значительной силе может вызвать летальный исход. На оборудовании в цеху используется защитное заземление.

При механической обработке происходит загрязнение окружающей среды различными маслами, металлическими частицами и поэтому предусмотрены меры по установке и использовании очистительных сооружений.

Процессы сверления и растачивания заготовок сопровождаются образованием сливной стружки, которая сходит со станка в виде непрерывной ленты. Сливная стружка имеет сложную траекторию движения при обработке и может своими острыми кромками нанести тяжёлую травму. При больших скоростях резания эта стружка имеет высокую температуру, что так же приводит к появлению опасности травмирования рабочих.

Обработка деталей включает термические операции. Высокая температура печей на операции термической обработки, высокая температура поверхностей обрабатываемой детали и инструмента может привести к ожогам различной степени тяжести, а так же к возникновению пожаров.

Продукт СОЖ мало опасен для водных и растительных организмов. Однако следует помнить, что загрязнение маслом окружающей среды запрещено законом. В случае неправильного использования или разлития масло может представлять опасность для окружающей среды и живых организмов из-за малой степени биологического распада.

В случаях попадания концентрата СОЖ на кожу работающих следует обильно промыть загрязненные места водой с мылом. Если возникло раздражение, обратиться за медицинской помощью. Если наступил кожный контакт с масляной взвесью, находящейся под высоким давлением, то продукт может проникнуть внутрь организма. В этом случае следует обратиться к врачу, даже если нет видимых негативных последствий.

Помещение, в котором проводятся работы, должно быть снабжено приточно-вытяжной вентиляцией, водопроводной системой и канализацией, освещением, отоплением, оборудование заземлено от статического электричества.

Категорически запрещается мыть руки технологическими жидкостями и использовать их в качестве моющих средств для уборки оборудования.

4.4 Контроль над содержанием вредных веществ в воздухе на участке и в цеху.

1 Рабочие должны быть обеспечены средствами индивидуальной защиты (ГОСТ 12.4.011-89) органов дыхания по ГОСТ 12.4.034-2001, глаз (очки ЗН ГОСТ 12.4.013-85) и кожных покровов по ГОСТ 12.4.068-79, при приготовлении СОЖ и промывки трубопроводов необходимо пользоваться резиновыми рукавицами и фартуком.

2 Содержание вредных химических веществ в воздухе рабочей зоны не должно превышать гигиенических регламентов, указанных в таблице 9.

Таблица 8- Гигиенические регламенты содержание вредных химических веществ в воздухе рабочей зоны.

| Наименование ингредиента | ПДК мг/м3 (класс опасности) | |

| При получении | ||

| Масла минеральные нефтяные | 5.0(3) | |

| Триэталонамин | 5.0(3) | ОБУВ |

| Сода кальцинированная | 2.0(3) | |

| Фурацилин | 0.5(2) | |

| Нитрит натрия | 0.1(1) | |

| При использовании | ||

| Масла минеральные нефтяные | 5.0(3) | |

| Триэталонамин | 5.0(3) | ОБУВ |

| Формальдегид | 0.5(3) | |

| Окись углерода | 20.0(3) |

Контроль воздуха производственных помещений должен производиться БООС в соответствии с Перечнем регламентированных в воздухе рабочей зоны вредных веществ (СанПИН №11-19-94, утвержденных Главным госсанврачем Беларуси 09.03.94г.).

Определение концентрации вредных веществ в воздухе рабочей зоны проводит БООС методиками, вошедшими в Перечень методик выполнения измерений, применяемых в республике Беларусь, утвержденных Главным госсанврачем Беларуси 11.10.93г.

4.5 Обеспечение пожарной безопасности на участке и в цеху.

Ответственность за выполнение правил пожарной безопасности структурными подразделениями в отдельных производственных и складских помещениях несут их руководители или лица их заменяющие.

На каждом предприятии приказом и общеобъектовой инструкцией должен быть установлен соответствующий противопожарный режим, в том числе:

1 Определены места и допустимое количество единовременно находящихся в помещениях сырья, полуфабрикатов и готовой продукции;

2 Установлен порядок уборки горючих отходов и пыли, хранения промасленной спецодежды;

3 Определен порядок обесточивания электрооборудования по окончании рабочего дня и в случае пожара;

4 Регламентированы: порядок временных огневых и других пожароопасных работ; порядок осмотра и закрытия помещений после окончания работы; действия работников при обнаружении пожара;

5 Определены порядок и сроки прохождения противопожарного инструктажа и пожарно-технического минимума, а также назначены лица, ответственные за их проведение;

6 Определены и оборудованы места для курения.

Температура на наружной поверхности установок должна быть не более 80% температуры самовоспламенения веществ, обращающихся в технологическом процессе.

Условия эксплуатации технологического оборудования не должны расходиться с требованиями строительных норм и правил, технических условий на оборудование, технологической карты и другой нормативной документации.

На случай возникновения пожара в производственных, складских и административно-бытовых зданиях должен быть выполнен и постоянно функционировать комплекс мероприятий, обеспечивающих своевременную и безопасную эвакуацию людей и материальных ценностей.

Комплекс должен включать в себя конструктивно-планировочные, инженерные и организационно-технические решения и мероприятия.

На случай возникновения пожаров здания, сооружения и помещения должны быть обеспечены первичными средствами пожаротушения.

Виды, количество и порядок размещения первичных средств пожаротушения регламентированы "Нормами обеспечения первичными средствами пожаротушения"

Территория предприятия должна быть спланирована и иметь сеть дорог и пожарных проездов с выездами на дороги общего пользования.

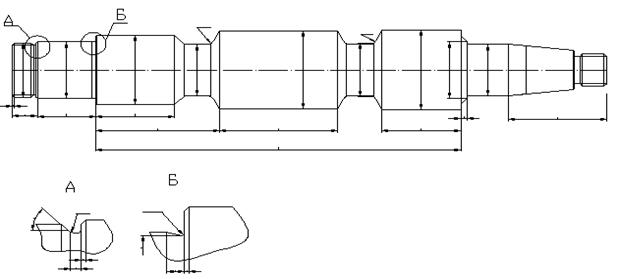

5. Индивидуальное задание. Современные методы нарезания червяков.

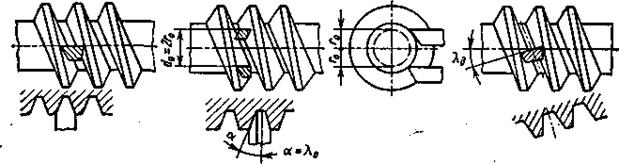

Винтовая поверхность цилиндрических червяков в зависимости от серийности может быть нарезана с помощью профильных резцов на токарно-винторезных станках или с помощью дисковых фрез — на универсально-фрезерных, резьбофрезерных и специальных станках. Достижение наиболее точного значения шага модульных червяков обеспечивается при ходовом винте станка с шагом, кратным π. При наличии ходового винта с другим шагом применяют наборы сменных колес с передаточным отношением, приближенно равным π.

Для уменьшения погрешности профиля витка окончательное нарезание винтовой поверхности рекомендуется выполнять резцами с прямолинейной режущей кромкой. Требуемый профиль витка обеспечивается при этом соответствующей установкой резца.

Для нарезания архимедова червяка резец с прямолинейным профилем устанавливают так, чтобы его режущие кромки лежали в осевой плоскости червяка (рисунок 2.1, а). Червяки с малым углом двусторонним резцом. При больших углах подъема винтовой линии раздельно обрабатывают левую и правую стороны витка односторонними резцами.

а) 6) в)

Рисунок 2.1- Схемы нарезаниярезцами червяков:

а — архимедова; б — эвольвентиого; в — конволюгного

Рисунок 2.2 – Схема нарезания цилиндрического червяка дисковой фрезой

При нарезании эвольвентного червяка резец с прямолинейным профилем устанавливают так, чтобы его режущие кромки располагались в плоскости, касательной к осевому цилиндру (рисунок 2.1, б). Смещение резца от осевой плоскости определяют по формуле [2.1]

(2.1)

(2.1)

где r0 — радиус основного цилиндра; z1 — число заходов; тос — модуль в осевом сечении; α — угол профиля резца, равный углу подъема витка на основном цилиндре.

Смещение резца относительно осевой плоскости при нарезании червяков с углом подъема витка более 5° создает неблагоприятные условия резания, поэтому эвольвентные червяки g углом подъема витка более 5° нарезают резцами g профилем, криволинейным в осевом или нормальном сечениях.

Для нарезания конволютного червяка резец с прямолинейным профилем устанавливают так, чтобы его режущие кромки соответственно требуемым геометрическим параметрам червяка лежали в плоскости, нормальной направлению витка или направлению впадины (рисунок2.1, в).

Цилиндрические червяки нарезают дисковыми фрезами в серийном и массовом производстве. Для нарезания фрезу устанавливают так, чтобы ее ось вращения была наклонена на угол подъема витка червяка, а средняя точка А располагалась на одной высоте с осью червяка (рисунок 2.2). При такой установке фрезы червяк профилируется в нормальном сечении по впадине. Поэтому для нарезания архимедова, эвольвентного и нелинейного червяков фреза должна иметь криволинейный профиль, а для нарезания конволютного червяка — прямолинейный. Червяки с т < 10 мм фрезеруют за один рабочий ход, а с т> 10 мм — за два рабочих хода, снимая за первый рабочий ход до 0,8 полной глубины впадины.

Фрезерование дисковыми фрезами в основном применяют для

чернового нарезания витков червяка. В этом случае используют

фрезы с прямолинейным профилем, оставляя припуск под чистовую обработку, превышающий получаемую погрешность профиля червяка.

Пальцевые фрезы используют для нарезания крупномодульных червяков в мелкосерийном и единичном производстве.

Рисунок 2.3 – Схема нарезания червяка долбяком

Фрезу устанавливают так, чтобы ее ось вращения пересекала ось червяка под углом 90°.

Червячные колеса нарезают на зубофрезерных станках методом обката с радиальной, тангенциальной или комбинирован- ' ной подачей. Метод обката с радиальной подачей обеспечивает наибольшую производительность и используется при черновом нарезании зубьев цилиндрической червячной фрезой. Методом обката с тангенциальной подачей достигается большая точность, он применяется при чистовом нарезании зубьев конусно-цилиндрической червячной фрезой. Метод обката с комбинированной подачей заключается в том, что вначале на этапе основного съема применяется радиальная подача, а при отделке колеса — тангенциальная подача.

В условиях мелкосерийного производства и для колес крупного модуля зубьянарезают с помощью «летучих» резцов пометоду обката с тангенциальной подачей. Черновое нарезание колес можно производить

также на универсально-фрезерных станках с делительной головкой дисковыми фрезами.

Шевингование является отделочной операцией при обработке зубьев колес 6-й степени точности и более. В качестве инструмента применяют червячные шеверы. Шевингование производят после фрезерования или нарезания резцом-летучкой. Шевингование осуществляется методом обката с радиальной и окружной подачами. В обоих случаях механизм привода стола не работает и колеса поворачиваются благодаря вращению фрезы-шевера. После обработки одной стороны зуба направление вращения шевера изменяется и производится шевингование другой частью шевера. Припуск под шевингование оставляют в зависимости от модуля колеса 0,1... 0,6 мм на толщину зуба.

Шевингование является отделочной операцией при обработке зубьев колес 6-й степени точности и более. В качестве инструмента применяют червячные шеверы. Шевингование производят после фрезерования или нарезания резцом-летучкой. Шевингование осуществляется методом обката с радиальной и окружной подачами. В обоих случаях механизм привода стола не работает и колеса поворачиваются благодаря вращению фрезы-шевера. После обработки одной стороны зуба направление вращения шевера изменяется и производится шевингование другой частью шевера. Припуск под шевингование оставляют в зависимости от модуля колеса 0,1... 0,6 мм на толщину зуба.

Для достижения высокой точности сопряжения профилей колеса и червяка шлифование червячного шевера и червяка производят на одном и том же станке при одинаковой статической настройке. Все основные расчетные параметры у шевера принимаются такими же, как у соответствующего ему червяка.

Список литературы

1 Горбацевич, А.Ф. Курсовое проектирование по технологии машиностроения / А.Ф. Горбацевич, В.А. Шкред.– Мн.: Выш. шк., 1983.

2 Справочник технолога-машиностроителя в 2-х томах / Под ред. А.Г. Косиловой, Р.К. Мещерякова.– М.: Машиностроение, 1985.

3 Программа и методические указания по второй конструкторско-технологической практике для студентов специальности 1-53 01 01/составитель канд. техн. наук, доц. В.Т. Высоцкий.–ГУ ВПО «Белорусско-Российский Университет», 2008.

4 Единая система допусков и посадок СЭВ в машиностроении и приборостроении. Справочник, т. 1.–Издательство стандартов, 1979.–212с., 16 ил.

5 Проектирование технологических процессов в машиностроении/ Под общей ред. И.П. Филонова.–Мн.: УП «Технопринт», 2003.

Дата публикования: 2015-10-09; Прочитано: 711 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!