|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Условия работы, материалы и силы, действующие на поршневое кольцо

|

|

Поршневые кольца работают в весьма тяжелых условиях: большая скорость перемещения при значительной нагрузке, затруднения со смазкой, сложность передачи тепла от днища и головки поршня стенкам цилиндра и возможность прорыва через них горячих газов из цилиндра в картер. Высокая температура ухудшает качество материала кольца и вызывает образование нагара в зоне поршневых колец. Поэтому к материалу поршневых колец предъявляют следующие требования: 1) высокая износоустойчивость; 2) достаточная прочность при температурах, имеющих место во время работы двигателя; 3) кольца должны как можно меньше изнашивать поверхность цилиндра. Опыт показывает, что

этим требованиям удовлетворяют высококачественный серый чугун и специальные легированные чугуны и стали (для маслоотводящих колец).

В качестве легирующих присадок в незначительных количествах применяются никель, хром, вольфрам, молибден, медь. Следует отметить, что легирующие присадки, соответствующая термообработка, высокое качество механической обработки трущихся поверхностей (колец и цилиндра) и применение поверхностных покрытий (лужение, фосфатирование, пористое хромирование) значительно удлиняют срок службы колец и цилиндра.

Пористое хромирование отличается от обычного хромирования наличием в нанесенном слое хрома пор и каналов, благодаря которым на поверхности кольца хорошо удерживается масляная пленка, и тем самым повышается износоустойчивость кольца и цилиндра. Срок службы колец увеличивается более чем в два раза.

Поршневые кольца дизелей ЯМЗ-238НБ и ЯМЗ-236 отлиты из легированного хромом и вольфрамом чугуна.

Тангенциальная сила - это сила, которая необходима, чтобы стянуть стыковые концы на стыковой зазор (рис. 1).

Радиальное давление зависит от эластичности материала, зазора в замке ненапряжённого поршневого кольца и, не в последнюю очередь, от поперечного сечения кольца. При распределении радиального давления имеются два вида основных различий. При этом, самым простым видом является симметричное распределение радиального давления (рис. 3). Оно встречается, прежде всего, у составных маслосъёмных колец, состоящих из гибкой упрочняющей вставки для кольца или из стальных пластинок с относительно низким начальным напряжением. Пружина-расширитель придавливает упрочняющую вставку и, соответственно, стальные пластинки, за которыми она лежит, к стенке цилиндра. Пружина-расширитель, которая в сжатом состоянии (монтаж) упирается в обратную сторону упрочняющей вставки или стальных пластинок, создает симметричное радиальное давление.

У компрессионных поршневых колец, предназначенных для четырёхтактных ДВС, отказались от симметричного распределения радиального давления. Вместо него используют грушевидное распределение (так называемое позитивно - овальное), чтобы при более высокой частоте вращения противодействовать вибрации стыкующих концов кольца (рис. 4).

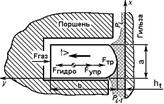

Гораздо более важнее чем начальное напряжение поршневых колец - это усиление давления прижима давлением сгорания, которое действует на компрессионные поршневые кольца во время работы двигателя.

Около 90 % общего усилия прижима первого компрессионного кольца создаётся давлением сгорания во время рабочего такта. Давление рапределяется, как это показано на рисунке 1, за компрессионными кольцами и придавливает их ещё сильнее к стенке цилиндра

Специфическое давление прижима зависит от упругости кольца и поверхности прилегания кольца к стенке цилиндра (F х А). Чтобы удвоить специфическое усилие прижима, имеются две возможности: либо удваивают упругость кольца, либо делят пополам поверхность прилегания кольца в цилиндре. На рисунке видно, что результирующая сила (специфическое усилие прижима = сила х площадь), которая действует на стенку цилиндра, постоянно одна и та же, хотя упругость кольца удвоена или, соответственно, поделена пополам.

Дата публикования: 2015-10-09; Прочитано: 1294 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!