|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Лабораторая работа №9

|

|

«Термическая обработка сталей»

Цель работы:

- изучение методики назначения режимов отжига, нормализации и закалки;

- приобретение практических навыков проведения различных операций термической обработки (нормализации, отжига, закалки и отпуска углеродистых сталей);

- исследование влияния содержания углерода и температуры отпуска на твердость закаленной стали.

1. Сущность термической обработки

Свойства стали одного и того же химического состава можно изменять в широком интервале путем изменения ее структуры. Одним из распространенных методов изменения структуры является термическая обработка. Это совокупность операций нагрева, выдержки и охлаждения сплава, находящегося в твердом состоянии, с целью получения нужного комплекса свойств.

Поскольку основными факторами при термической обработке являются температура и время, то любой процесс термической обработки можно представить в этих координатах.

Основные параметры режима термической обработки – температура нагрева (tн), скорость нагрева (vн), продолжительность выдержки при температуре нагрева (tв) и скорость охлаждения (vо).

Нагрев необходим для фазовой перекристаллизации стали и для ускорения диффузионных процессов. Температура нагрева при различных видах термической обработки выбирается с учетом температуры критических точек стали и вида обработки. Для сокращения терминологии общепринято критические точки углеродистых сталей, соответствующие одинаковым структурным превращениям, обозначать следующими символами:

А1 – превращение аустенит → перлит (линия PSK);

А3 – превращение аустенит → феррит (линия GS);

Аст – превращение аустенит → цементит вторичный (линия ES).

Поскольку при нагревах и охлаждениях сплавов с реальными скоростями фазовые превращения в твердом состоянии протекают со значительным тепловым гистерезисом, следует отличать критические температуры при нагреве сплава, которые обозначаются Ac1, Ac3, Acст, от аналогичных температур при охлаждении Аr1, Аг3, Аrст. Температура нагрева при термической обработке сталей во избежание их оплавления не должна превышать линии солидуса.

На практике температуры критических точек выбирают в справочниках или по диаграмме состояния Fe-Fe3C.

Выдержка необходима для выравнивания температуры по сечению детали и для завершения структурных превращений, которые зависят от скорости диффузионных процессов. Длительность нагрева и выдержки углеродистых сталей определяется размерами детали. Обычно общее время нагрева и выдержки составляет 1-1,5 мин на миллиметр наибольшего поперечного сечения.

Охлаждение – самая ответственная операция, формирующая служебную структуру стали, а следовательно, и ее эксплуатационные свойства.

Если нагреть сталь до аустенитного состояния, а затем охладить с различными скоростями, то распад аустенита происходит не сразу после достижения температуры А1 (727°С), возможно переохлаждение аустенита до температур значительно ниже, при которых он сохраняется ограниченное время. Чем больше скорость охлаждения, тем ниже температура, при которой происходит распад аустенита. С понижением температуры распада аустенита увеличивается дисперсность структуры, повышается плотность дефектов кристаллической структуры – дислокаций, вакансий, внедренных атомов. Поэтому чем больше скорость охлаждения (до vкр), тем выше прочность, твердость и износостойкость стали, но ниже пластичность, вязкость и сопротивление распространению трещин.

Задавая скорость охлаждения стали после нагрева и выдержки, можно получить определенную структуру, а значит, и свойства.

В соответствии с общепринятой классификацией (по А. А. Бочвару) термическая обработка делится на собственно термическую, химико-термическую и деформационно-термическую. Первая в свою очередь включает четыре основные группы:

- отжиг первого рода,

- отжиг второго рода,

- закалка,

- отпуск.

Отжиг

Отжиг первого рода способствует устранению отклонений в структуре сплавов от равновесного состояния, возникших при литье, деформировании, механической обработке, сварке и других технологических процессах. Различают следующие основные виды отжига первого рода: диффузионный, рекристаллизационный, низкий.

Диффузионный или гомогенизирующий отжиг применяется для устранения ликвации, т.е. неоднородности химического состава внутри отдельных зерен или в объеме сплава, возникающей чаще всего в процессе кристаллизации. Он состоит из нагрева стали до температур, значительно превышающих критические (1050...1200 °С) и обеспечивающих диффузию неравномерно распределенных элементов, а также длительной выдержки (10...100 ч) и медленного охлаждения (с выключенной печью).

Для устранения различных отклонений в структуре сплавов от равновесного состояния, возникших в результате наклепа при пластической деформации, применяется рекристаллизационный отжиг. Он включает нагрев металла до температур, превышающих температуру рекристаллизации (для стали Tрекр = 0,3...0,4 Тпл), выдержку (1...2 ч), медленное охлаждение и подробно рассмотрен в работе 3.

Низкий отжиг применяется для устранения остаточных внутренних напряжений, возникающих, например, в зоне термического влияния при сварке изделий, вследствие неравномерного охлаждения отливок или срезания отдельных объемов металла при механической обработке и нарушения установившихся напряжений между отдельными частями детали. Он включает нагрев металла до температур 150... 700 °С, выдержку и последующее медленное охлаждение.

Отжиг второго рода (фазовая перекристаллизация) – термическая обработка, включающая нагрев стали до температур, превышающих Ac1 или Ас3, выдержку и медленное охлаждение и имеющая целью обеспечение фазовых превращений и достижение практически равновесных (в соответствии с диаграммой состояния системы Fe-Fe3C) фазового и структурного состояний. После отжига структура сталей такова: доэвтектоидных – Ф + П; эвтектоидной – П; заэвтектоидных – П + Цц. Поскольку такой отжиг обеспечивает минимальную твердость и наилучшую обрабатываемость стали резанием, как правило, он является подготовительной термической обработкой перед обработкой резанием. Однако в некоторых случаях (например, для крупных отливок) он может быть и окончательным видом обработки. Различают следующие основные виды отжига второго рода: полный, неполный, нормализационный, изотермический.

При полном отжиге сталь нагревают до температуры, на 30...50 °С превышающей Ас3, выдерживают при этой температуре, медленно охлаждают до 500...600 °С вместе с печью, а затем на воздухе. Полный отжиг обеспечивает полную фазовую перекристаллизацию и применяется обычно для доэвтектоидных сталей.

При неполном отжиге температура нагрева стали на 30...50 °С выше Ас), но не превышает Ас3 или Асст. После выдержки сталь медленно охлаждают с печью. При нагреве происходит частичная (неполная) перекристаллизация стали (в структуре Ф + П или П + ЦII только перлит превращается в аустенит). Неполный отжиг, проводимый обычно для заэвтектоидных сталей, называют сфероидизацией. Он позволяет получать сталь со структурой зернистого перлита. Такая сталь имеет более низкую твердость, большую пластичность и лучшую обрабатываемость резанием, чем сталь с пластинчатым перлитом.

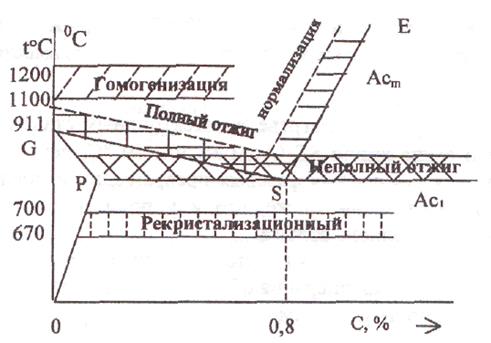

Температурные области нагрева углеродистых сталей для различных видов отжига представлены на рис. 1.

Рис. 1. Температурные области нагрева углеродистых сталей для различных видов отжига

3. Нормализация

Нормализационный отжиг (нормализация) включает нагрев доэвтектоидной стали до температуры, на 30...50 °С превышающей Ас3, а заэвтектоидной – на 30...50 °С превышающей Асст, изотермическую выдержку и охлаждение на спокойном воздухе. Ускоренное охлаждение при нормализации позволяет получить более дисперсную (измельченную) структуру стали, что приводит к повышению ее твердости и прочности по сравнению со сталью, подвергнутой полному отжигу. Поскольку температуры нагрева под нормализацию весьма высоки, во избежание значительного роста зерна металла выдержка должна быть минимальной, но обеспечивающей равномерный нагрев изделия по всему сечению.

Нормализацией устраняется цементитная сетка в заэвтектойдных сталях при подготовке их к закалке. Учитывая более высокую производительность нормализации по сравнению с полным и неполным отжигом, их часто заменяют ей при подготовке углеродистых сталей к механической обработке.

Дата публикования: 2015-10-09; Прочитано: 417 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!