|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

АННОТАЦИЯ. В данной курсовой работе произведен расчет емкости для хранения молока

|

|

В данной курсовой работе произведен расчет емкости для хранения молока. Проект разработан студенткой группы БТУ-21 Коноваловой А.Ю. Руководитель проекта Букин А.А. Год защиты 2013.

В соответствии с заданием произведен прочностной расчет стенки, крышки, днища и опоры. Объём пояснительной записки представлен на 15 листах, включающий 1 рисунок.

Графическая часть курсовой работы представлена на А1.

СОДЕРЖАНИЕ

СОДЕРЖАНИЕ

ВВЕДЕНИЕ

1. Обзор технологий и технологического оборудования для производства емкости для масла моторного;

2. Обоснование типа материала, выбранного для производства емкости для масла моторного;

3. Выбор технологической схемы конкретного оборудования

4. Оборудование

4.1. Описание принципа работы оборудования для производства емкости для масла моторного, описание работы основных узлов

4.2. Расчет технологических и/или конструктивных параметров оборудования, тепловой расчет.

5. Узел

5.1. Описание и принцип работы узла оборудования для производства емкости для масла моторного;

5.2. Расчет технологических и/или конструктивных параметров узла.

5.3. Построение кинематической схемы узла

6.Сервисное обслуживание оборудования

6.1. Подготовка к работе и остановка

6.2. Порядок работы

6.3. Техническое обслуживание

7.Техника безопасности при работе на оборудовании

ЗАКЛЮЧЕНИЕ

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

ВВЕДЕНИЕ

ВВЕДЕНИЕ

В связи с использованием тары из полимерных материалов дли транспортировки и хранения пищевых продуктов и различных то варов химической, фармацевтической, нефтеперерабатывающей, парфюмерной и других отраслей промышленности резко возросла потребность в увеличении производства объемных (полых) изделий из термопластов методом экструзии с раздувом. Многие объемные изделия из термопластов (бочки, фляги, канистры, бутылки и т. д.) невозможно изготовить ни одним из известных методов, кроме метода раздувного формования. Преимуществами данного метода являются: сравнительная простота технологии производства, высокая производительность оборудования, возможность автоматизации производства, невысокая стоимость оснастки. Наиболее распространенным методом производства объемных изделий является раздувание воздухом трубчатой заготовки, полученной экструзией в открытое пространство.

|

1 Обзор технологий и технологического оборудования для производства емкости для масла моторного.

A245

На рисунке 1 представлено оборудование для производства пластиковых канистр

Рисунок 1 -Оборудование для производства пластиковых канистр А245

Оборудование для производства пластиковых канистр. Пластиковая промышленная канистра предназначена для хранения и перевозки различных видов грузов.

Предлагаемое оборудование характеризуется высокой производительностью и широтой технических возможностей. Также оборудование может производить упаковку различной формы и любых объемов.

Краткие характеристики:

Обьем готовой продукции:1-12л

Используемое сырье:ПЭВП, ПЭ, ПП

Габариты:

длина 3100 мм

ширина 1000 мм

высота 2700 мм

Производительность: 100 шт/ч

Двухстанционная выдувная формовочная машина Automa

Двухстанционная выдувная формовочная машина Automa

На рисунке 2 представлена  двухстанционная выдувная формовочная машина Automa

двухстанционная выдувная формовочная машина Automa

Рисунок 2 -Двухстанционная выдувная формовочная машина Automa

Двухстанционная выдувная формовочная машина Automa итальянского производства используется для изготовления канистр объемом 3-5 литров, которые предназначены для транспортировки и хранения, химической, нефтехимической, лакокрасочной и пищевой продукции.

Выдувная формовочная машина имеет производительность 100-140 шт/ч. В комплект оборудования входит 2 пресс - формы. Выдувная машина имеет головку непрерывного действия. Усилие смыкания выдувной машины составляет 8 т.

Габариты:

длина 4300 мм

ширина 3700 мм

высота 2950 мм

ПВУПИ-С

ПВУПИ-С

На рисунке 3 представлена установка предназначена для изготовления полимерных емкостей  ПВУПИ-С

ПВУПИ-С

На рисунке 3 - Установка предназначена для изготовления полимерных емкостей

ПВУПИ-С

Установка предназначена для изготовления полимерных емкостей от 0,5 до 10 литров, методом раздува.

Исходное сырье полиэтилен.

Основные узлы конструкции:

-Устройство разогрева и подготовки продукта;

-механизм смыкания прессформ;

-установка состоит из двух блоков, соединяемых в моноблок и отдельного шкафа управления.

Установка оснащена пневмооборудованием ведущих фирм производителей.

Производительность шт./час:

для емкостей 4,5 л - 140

для емкостей 10 л - 100

Габариты:

длина 3060 мм

ширина 950 мм

высота 2600 мм

Таблица 1 - Характеристи оборудования

| Оборудование | Производительность шт / ч | Габариты (длина, ширина,высота) мм |

| A245 | ||

| Двухстанционная выдувная формовочная машина Automa | 100 - 140 | |

| ПВУПИ-С |

|

2 Обоснование типа материала, выбранного для производства емкости для масла моторного.

Одним из наиболее оптимальных и выгодных видов материалов для емкости для масла моторного ПЭВП. Разрабатываемая ѐмкость изготавливается из ПЭВП методом экструзии с раздувом. ПЭВП обладает следующими свойствами:

- Более низкая цена конечного изделия за счет более низкого веса при сравнимой прочности

- Ниже энергоемкость производства за счет низкой температуры плавления полиэтилена (120°С)

- Низкий процент брака

- Равномерный цвет канистры

- Высокая механическая прочность

- Изделия из полиэтилена приятны на ощупь

- Возможна вторичная переработка

- Готовый продукт не имеет посторонних запахов и привкусов.

Линейные полиэтилены образуют области кристалличности, которые сильно влияют на физические свойства образцов. Этот тип полиэтилена обычно называют полиэтиленом высокой плотности; он представляет собой очень твердый, прочный и жесткий термопласт, широко применяемый для литьевого и выдувного формования емкостей, используемых в домашнем хозяйстве и промышленности. Полиэтилен высокой плотности прочнее полиэтилена низкой плотности.

|

Таблица 2 - Свойства полиэтилена высокой плотности

| СП | от 1000 до 50 000 |

| Тпл | 120° С |

| Тст | ок. –60° С |

| Плотность | 0,95–0,96 г/см3 |

| Кристалличность | высокая |

| Растворимость | растворим в ароматических углеводородах только при температурах выше 120° С |

Линейное строение, о котором упоминалось ранее, характерно для ПЭ, получаемых при низком давлении, боковые цепи образуются, но они коротки и количество их невелико. Сополимеры этилена, например с бутеном-1, также получают при низком давлении для того, чтобы ввести контролируемое число ответвлений в линейную, в сущности, молекулу. Плотность сополимеров составляет 0,945-0,950 г/см3, в то время как линейных гомополимеров - 0,960 г/см3.

Пленки на основе ПЭВП более жесткие, прочные, менее воскообразные на ощупь

по сравнению с пленками на основе ПЭНП. Они могут быть получены методом экструзии с раздувом или через плоскую щель (с поливом на охлаждаемый валок или водяным охлаждением). При экструзии с раздувом, однако, получают более мутную, полупрозрачную пленку.

Температура размягчения ПЭВП (121 °С) выше, чем у ПЭНП, поэтому он выдерживает стерилизацию паром. Морозостойкость примерно такая же, как у ПЭНП.

Прочность при растяжении и сжатии выше, чем у ПЭНП, а сопротивление удару и раздиру ниже. Из-за линейной структуры молекулы ПЭВП стремятся ориентироваться в направлении те чения, и сопротивление раздиру в продольном

|

направлении пленок значительно ниже. Различия сопротивлений раздиру в продольном и поперечном направлениях могут быть увеличены при ориентации, и пленке будут присущи свойства ленточек, работающих на раздир.

Проницаемость ПЭВП ниже, чем у ПЭНП, примерно в 5-6 раз, и он является прекрасной преградой влаге.

Среди обычных пленок ПЭВП по влагопроницаемости уступает только пленкам на основе сополимеров винилхлорида и винил-иденхлорида.

По химической стойкости ПЭВП также превосходит ПЭНП, особенно по стойкости к маслам и жирам.

С увеличением плотности растворимость в органических растворителях уменьшается, как и проницаемость по отношению к растворителям.

ПЭВП подвержен растрескиванию под действием среды, как и ПЭНП, но этот эффект может быть уменьшен благодаря использованию высокомолекулярных марок ПЭ, у которых этот недостаток отсутствует.

Техника безопасности при работе на экструзионно-выдувных агрегатах.

Экструзионно-выдувные агрегаты должны быть снабжены приспособлениями, облегчающими съем форм, головок, фильтрующих сеток. Конструкция адаптеров, соединяющих экструдер с головкой, обязана обеспечивать прочность и герметичность соединения. Нагреватели, расположенные на головке и цилиндре экструдера, при отсутствии на машине защитного кожуха следует закрывать специальными щитками с теплоизоляцией. Привод экструдера раздувного агрегата снабжается блокирующим устройством, не допускающим включения двигателя привода до достижения заданных температур в " обогреваемых зонах экструдера и головки. Дополнительная независимая система блокировки предназначена для предотвращения включения двигателя в случае отказа (или невключения) вспомогательных устройств — маслонасоса, системы смазки, подачи охлаждающей жидкости в змеевик редуктора и вариатора, отсутствия решетки ограждения.

Для защиты от перегрузок двигателя система управления ЭВА должна быть снабжена устройствами, автоматически отключающими главный двигатель или его электромагнитную муфту при превышении вращающего момента на червяке; допускается применение регулятора частоты вращения червяка, автоматически снижающего частоту вращения при возрастании нагрузки. В ЭВА с гидравлическим приводом червяка необходимо предусматривать автоматическое отключение привода при чрезмерном возрастании давления в системе гидропривода. Конструкция бункера ЭВА должна позволять производить его очистку при переходе на другой перерабатываемый материал (желательно использование поворотных бункеров, отводимых от загрузочного окна цилиндра).

Пульт управления выдувной машиной должен быть расположен удобно, в безопасном месте; на пульте управления следует предусмотреть возможность простого перевода приемного устройства с автоматического режима работы на работу с ручным управлением. Выдувная машина снабжается приспособлениями для снятия или нейтрализации зарядов статического электричества. Во избежание попадания рук оператора в опасную зону при формовании изделия ЭВА необходимо оснащать защитным ограждением; при открытом ограждении не должно происходить смыкания и размыкания раздувных полуформ.

Сжатый воздух можно подавать в форму только после надежного зажатия заготовки полуформами.

ЭВА следует снабжать вытяжными устройствами для удаления из рабочей зоны вредных летучих веществ, образующихся при" нагреве и формовании пластмасс. В случае отсутствия вытяжных устройств конструкция ЭВА должна обеспечивать возможность их установки и подключения к вентиляционной системе цеха. На каждом рабочем месте необходимо устанавливать аварийный выключатель для полного отключения ЭВА.

На рабочем месте не должно быть предметов, не относящихся к работе; на полу у ЭВА не должно быть грязи, подтеков масла и воды. После окончания работы на ЭВА необходимо отключить систему водяного охлаждения, питание от электросети и линию сжатого воздуха.

повышается интенсивность теплопередачи и облегчается применение аммиачной системы охлаждения.[4]

При заполнении емкости поток молока из наливной трубы подается на стену емкости, чтобы по возможности исключить пенообразование.Уровень молока в емкости определяют через смотровое окно или по молокомерному стеклу. Переполнение емкости предупреждается сигнальными устройствами (поплавковыми). Ток подается к корпусу емкости или к специальной трубе, вставленной в середину емкости, а также к контакту, установленному в верхней части емкости. При заполнении емкости поплавок поднимаетсяю. Когда емкость заполнена продуктом поплавок, касаясь верхнего контакта,замыкает цепь, в результате чего включается световой или звуковой сигнал.

Емкости хранения устанавливается на подставке с муфтой на резьбе,что позволяет изменять их наклон.

Емкости хранения молока также оснащаются приборами контроля качества продукта (например,прибор для определения рН) Кроме того, предусматриваются автоматические устройства для запрогромированного включения перемешивающих молоко мешалок, поддержания определенной температуры продукта, заполнения и опорожнения отдельных емкостей с соответствующей сигнализацией (световой или звуковой), а в некоторых случаях для учета степени заполнения емкости продуктом.

Емкости большой вместимостипо сравнению с другими имеют преимущества.молоко в них хранится в течение длительного времени без

значительного изменения температуры как в зимний,так и в летний периоды,

даже если они установлены не внутри, а вне помещения. На рисунке 1 изображена типовая конструкция емкости для хранения молока.

При хранении молока в емкостях упрощается эксплуатация и уменьшается первоначальные затраты на изготовление (в расчете на единицу продукции).

При хранении молока в емкостях упрощается эксплуатация и уменьшается первоначальные затраты на изготовление (в расчете на единицу продукции).

Трубопроводы подачи молока в резервуары хранения, слива молока и моющего раствора оснащены отсечными пневмоклапанами крестового типа. Трубопроводы подачи моющих растворов имеют переключающие клапаны дистанционного управления с дренажным отверстием. Молокохранильные резервуары оборудованы кондуктометрическим датчиками сигнализаторов верхнего уровня молока, нижнего и среднего, датчиками для измерения температуры (термометры сопротивления) и датчиками емкостного типа для измерения уровня молока.

Вторичные приборы измерения уровня молока и температуры (логометр с переключателем) смонтированы на вертикальной панели пульта управления, на которой имеется мнемоническая схема молокохранилища. Пусковая и управляющая аппаратура расположена на наклонной панели пульта.

По опорожении резервуара сигнализатор нижнего уровня через промежуточный пневмоэлектрический клапан управляет закрытием пневмоклапана на трубопроводе опорожнения. При заполнении резервуара реле сигнализатора 3а верхнего уровня управляет переключением пневмоклапана на трубопроводе заполнения. Одновременно включается цепь программного устройства управления рвботой мешалки.

Таким образом, оператор, установив перекльчатель блока управления поцессом наполнения резервуара в положении «заполнение» и прроверив по сигнальной лампе, что резервуар не заполнен, включает кнопку (пуск).При этом клапан на трубопроводе заполнения открывается, о чем сигнализирует лампа на мнемонической схеме. Когда заполнение первого резервуара закончится, его клапан второго резервуара откроется и т. д. Процесс опорожнения аналогичен описанному.[5]

|

Рисунок 1 - Типовая конструкция емкости для хранения молока

3 Контроль качества при хранении молока

3 Контроль качества при хранении молока

Автоматическая система управления процессом хранения молока в резервуарах должна обеспечить программное управление операций заполнения и опорожнения резервуаров; измерение температуры продукта в резервуарах (допускаемая погрешность до +(-) 1оС); измерение уровня продукта в резервуаре (допускаемая погрешность до +(-) 1,5 %); программное управление операций перемешивания продукта; измерение массы или объема продукта, находящегося на хранении (допускаемая погрешность до +(-) 0,5%); управление операций мойки резервуаров и трубопроводов по заданной программе; измерение кислотности (погрешностя до +9-0 рН); измерение содержания жира (погрешность до +(-) 0,1% жира); сигнализацию предельных уровней продукта в резервуаре.

Перечисленные операции рекомендуется осуществить при хранении молока в резервуарах большой вместимости (50 – 100 т). При управлении же процессом хранения молока в резервуарах малой емкости можно ограничаться автоматизацией операций контроля температуры и уровня молока, а также сигнализацией предельных уровней продукта и дистанционным управлением клапанами для распределения потоков продукта и моющих средств. [2]

4 Расчет конструкции емкости для хранения молока

4 Расчет конструкции емкости для хранения молока

По данному объему 3 м  выбираем емкость для хранения молока из каталога и выполняем прочностной расчет конструкции.

выбираем емкость для хранения молока из каталога и выполняем прочностной расчет конструкции.

4.1 Расчет толщины стенки емкосим для хранения молока

Толщина стенки сосуда находится по формуле

,

,

где p- давление, действующее на стенки  ,

,

D  - внутренний диаметр

- внутренний диаметр  ,

,

- номинальное допускаемое напряжение

- номинальное допускаемое напряжение  ,

,

- коэффициент прочности шва,

- коэффициент прочности шва,

С- прибавка на коррозию  .

.

Находим расчетную толщину стенки

S  =

=  мм

мм

S= S  + C=0,001 + 1,5=1,501м

+ C=0,001 + 1,5=1,501м

Исходя из конструктивных соображений, толщину стенки будем считать равной 2. Рассчитываем допускаемое давление по формуле[6]:

,

,

, 20>0,7 условие выполняется.

, 20>0,7 условие выполняется.

4.2 Расчет крышки и днища

Толщина крышки и днища равна

,

,

где R=  ,

,

где Н - высота днища или крышки  ,

,

D- внутренний диаметр днища или крышки  ,

,

Исходя из конструктивных соображений, толщину стенки крышки и днища будем считать равной 6. Рассчитываем допускаемое давление по формуле [6]:

где R=  ,

,

где Н - высота днища или крышки  ,

,

D- внутренний диаметр днища или крышки  ,

,

, 20,9>0,03 условие выполняется.

, 20,9>0,03 условие выполняется.

|

4.3 Расчет опоры

Толщина стенки опоры равна

где G - нагрузка на одну опору

k - коэффициент равный 0,6

n - колличество ребер опоры

l - длина опоры

Исходя из конструктивных соображений, толщину стенки опоры будем считать равной 4. Рассчитываем допускаемое давление по формуле [6]:

где R=  ,

,

где Н - высота днища или крышки  ,

,

D- внутренний диаметр днища или крышки  ,

,

, 20,9>0,03 условие выполняется.

, 20,9>0,03 условие выполняется.

|

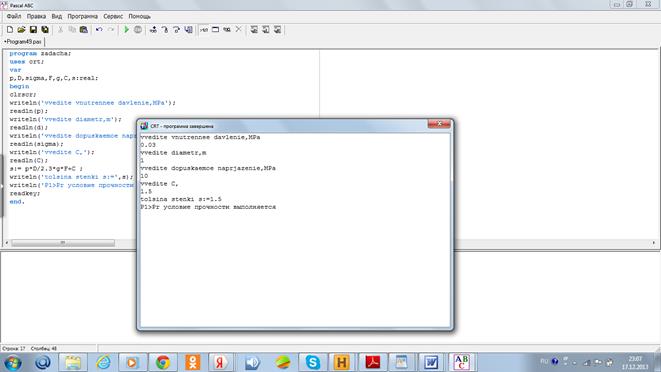

5 Программа расчета емкости для хранения молока

5.1 Текст программы

program zadacha;

uses crt;

var

p,D,sigma,F,g,C,s:real;

begin

clrscr;

writeln('vvedite vnutrennee davlenie,MPa');

readln(p);

writeln('vvedite diametr,m');

readln(d);

writeln('vvedite dopuskaemoe naprjazenie,MPa');

readln(sigma);

writeln('vvedite C,');

readln(C);

s:= p*D/2.3*g*F+C;

writeln('tolsina stenki s:=',s);

writeln('P1>Pr условие прочности выполняется');

readkey;

end.

5.2 Результат работы программы

|

5.3 Блок-схема программы

5.3 Блок-схема программы

|

ЗАКЛЮЧЕНИЕ

|

В данной курсовой работе были рассмотрена емкость для хранения молока объёмом 3 м  .

.

В работе также рассмотрены конструкция емкости для хранения молока, технология его изготовления и выбор материала, проведены прочностные расчеты стенок емкости для хранения молока, днища, крышки и опоры.

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

1.Усков В. И. Автоматизация технологических процессов и производств: учебное пособие / В.И Усков - М.: МГУПБ, 2002. - 200 с.

2. Дьяченко П. Ф. Технология молока и молочных продуктов:учебник / П.Ф. Дьяченко - М.: Пищевая промышленность, 2003. - 447 с.

2. Дьяченко П. Ф. Технология молока и молочных продуктов:учебник / П.Ф. Дьяченко - М.: Пищевая промышленность, 2003. - 447 с.

3. Калинина Л. В. Общая технология молока и молочных продуктов:учебное пособие / Л.В. Калинина - М.: Колосс, 2004. - 199 с.

4. Сурков В.Д. Технологическое оборудование предприятий молочной промышленности: учебник / В.Д. Сурков - М.: Легкая и пищевая промышленность, 2000. - 432 с.

5. Брусиловский Л. П. Приборы технологического контроля в молочной промышленности: учебное пособие / Л.П. Брусиловский - М.. Агролромиздат, 2000. - 288 с.

6.Лащинский А.А. Основы конструирования и расчета химической аппаратуры: учебник / А.А. Лащинский - Л.: Машиностроение, 2005 - 749 с.

7. СТП ТГТУ 07-97 Стандарт предприятия. Проекты (работы) дипломные и курсовые.: правила оформления. - Взамен СТП ТИХМ 03-93; введ. 1997-12-08. - Тамбов: ТГТУ, 2005. - 42 с.

8. Химическое машино- и аппаратостроение. Руководство к курсовому и дипломному проектированию: учебное пособие. – 2-е изд. стереот. /П. С. Беляев [и др.].-Тамбов: Изд-во Тамб.гос.техн.ун-та,2008.-168 с.

Дата публикования: 2015-10-09; Прочитано: 584 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!