|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Нормирование точности

|

|

Методические указания к курсовой работе

для студентов специальности 120100

всех форм обучения

Тверь 2007

УДК 389.

ББК 30.10.07

В методических указаниях приведены содержание и объем курсовой работы, последовательность ее выполнения.

Методические указания предназначены для использования при курсовом проектировании для студентов специальности 120100.

Методические указания утверждены и рекомендованы к опубликованию на заседании кафедры 16 марта 2007 г., протокол № 6

Составители:

Испирян Н.В.

Нестерова И.Н.

Архаров А.П.

Целью курсовой работы является:

1. Закрепление, систематизирование, расширение знаний, полученных при изучении курса, и применение их при решении поставленных задач.

2. Приобретение навыков по выбору допусков и посадок типовых соединений, по нормированию точности формы и расположения поверхностей, шероховатости поверхностей деталей машин.

3. Использование стандартов, справочной литературы и правильное оформление технической документации.

Содержание курсовой работы

Исходными данными является сборочный чертеж узла механизма, выдаваемый каждому студенту.

Задание 1. Для указанных на чертеже сопряжений проставить номинальные размеры, назначить посадки, поля допусков деталей посадок изобразить графически и рассчитать их характеристики.

Задание 2. Рассчитать заданную в узле размерную цепь.

Задание 3. Для заданного резьбового соединения выполнить схему расположения полей допусков. Рассчитать предельные размеры диаметров резьбовых деталей.

Задание 4. Для шлицевого и шпоночного соединения рассчитать предельные размеры сопрягаемых деталей и выполнить схемы полей допусков.

Задание 5. Выполнить рабочий чертеж заданного зубчатого колеса с указанием контролируемых параметров.

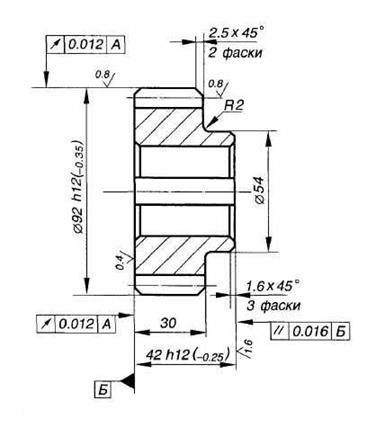

Задание 6. Выполнить рабочий чертеж заданной детали.

1. Общие указания

Курсовая работа состоит из расчетно-пояснительной записки (около 20 стр.) и графической части (1 лист формата А1), которые должны быть оформлены в соответствии с требованиями Государственных стандартов.

Пояснительная записка включает:

- титульный лист;

- содержание (оглавление);

- введение;

- основную расчетную часть по заданиям от 1 до 6;

- список использованных источников.

Текст пишется аккуратно от руки пастой одного цвета (черного, синего, фиолетового) на листах бумаги формата А4 или печатается с соблюдением следующих размеров полей: левое – 20 мм, правое – 15 мм, верхнее – 20 мм, нижнее – 20 мм.

Текст основной части записки делят на разделы, подразделы, пункты и подпункты (при необходимости), которые нумеруются и оформляются согласно ГОСТ 2.105-95 (раздел 2).

Схемы, чертежи, таблицы выполняются карандашом четкими линиями и следуют за расчетом в каждом задании.

Страницы записки должны иметь сквозную нумерацию арабскими цифрами. Титульный лист включают в общую нумерацию страниц, но номер на нем не ставят. На последующих страницах номер проставляют в центре страницы.

В тексте пояснительной записки ссылки на используемую литературу дают в квадратных скобках, указывая ее порядковый номер по списку источников.

Графическая часть курсовой работы выполняется с учетом требований ЕСКД, рекомендуется следующая ориентировочная компоновка листа:

| задание 2 | задание 5 |

| задание 3 | задание 6 |

2. Методические указания по выполнению расчетной части курсовой работы

2.1 Выполнение задания 1

2.1.1 Выбор посадок гладких цилиндрических соединений.

Прежде всего, необходимо уяснить устройство и принцип действия механизма, назначение отдельных его узлов и деталей.

Номинальные значения размеров определяются по чертежу узла механизма с учетом его масштаба и обязательно округляются до ближайшего значения по ГОСТ 6636-69 [1, ч.1, с.34] или [2, т.1, с.24], а в соединениях с кольцами подшипника качения – по ГОСТ 8338-75.

Стандартные поля допусков и рекомендуемые посадки приведены в ГОСТ 25347-82 [1, ч.1, табл.1.16, 1.17, 1.23, 1.24] или [2, т.1, табл.3.18], где также указаны предпочтительные, которые в основном необходимо применять.

Рекомендуемые поля допусков для установки подшипников качения на вал и в корпус и примеры их применения приведены в ГОСТ 3325-85 [1, ч.2, с.288…295] или [2, т.1, с.189…192]. Поля допусков подбирают с учетом следующих условий: вращается вал или корпус, тип и размеры подшипника, класс точности, режим работы, скорость вращения, характер нагрузки.

При назначении посадок следует учитывать, что если с одной поверхностью детали сопрягается ряд других деталей, среди которых имеются стандартные изделия, в первую очередь назначается посадка в сопряжении со стандартными изделиями. Далее с учетом этой посадки назначаются поля допусков в других сопряжениях.

Для каждого сопряжения, т.е. на размерных линиях, указанных на чертеже узла, проставить мягким карандашом назначенные номинальный размер и условное обозначение посадки.

Для 8…10 различных посадок (в число которых должны входить посадки наружного и внутреннего колец подшипника) заполнить таблицу, форма и образец заполнения которой даны в таблице 1. В графах 7, 8 записать, сочетанием каких полей допусков (предпочтительных или рекомендуемых) образована каждая из назначенных посадок.

2.1.2 Расчет характеристик посадок

Для указанных преподавателем 6…8 посадок по соответствующим стандартам найти предельные отклонения: отверстий и валов для посадок с натягом, переходных и с зазором [1, ч.1, с.79…100, 113…131] или [2, т.1, с.49…61]; присоединительных размеров колец подшипников качения (по  и

и  ) [1, ч.2, с.273…281] или [2 ч.1, с.185]. Обратите внимание на грамотную запись отклонений. В определенном, удобном для каждой посадки масштабе построить схемы расположения полей допусков, где указать числовые значения предельных отклонений и предельные значения зазоров и натягов в микрометрах. Рассчитать для этих посадок характеристики (предельные и средние зазоры, натяги, допуски посадок).

) [1, ч.2, с.273…281] или [2 ч.1, с.185]. Обратите внимание на грамотную запись отклонений. В определенном, удобном для каждой посадки масштабе построить схемы расположения полей допусков, где указать числовые значения предельных отклонений и предельные значения зазоров и натягов в микрометрах. Рассчитать для этих посадок характеристики (предельные и средние зазоры, натяги, допуски посадок).

Одну из посадок в системе отверстия заменить одноименной в системе вала и отклонения ее деталей ( ,

,  ,

,  ,

,  ) рассчитать, используя при этом табличные значения отклонений первоначальной посадки и соотношения между основными отклонениями вала и отверстия, обозначенных одной буквой, т.е. использовать общее или специальное правило [3, с.204…207], [2, т.1, с.27…28].

) рассчитать, используя при этом табличные значения отклонений первоначальной посадки и соотношения между основными отклонениями вала и отверстия, обозначенных одной буквой, т.е. использовать общее или специальное правило [3, с.204…207], [2, т.1, с.27…28].

2.2 Выполнение задания 2

При конструировании механизмов, машин, приборов и других изделий, проектировании технологических процессов, выборе средств и методов измерений возникает необходимость в проведении размерного анализа, с помощью которого достигается правильное соотношение взаимосвязанных размеров и определяются допуски. Такие геометрические расчеты выполняются с использованием теории размерных цепей [3, с.249…259].

| Обоснование выбора посадки, системы и квалитета | Внутреннее кольцо – основное отверстие. Вал вращается. Натяг необходим для исключения проскальзывания | Наружное кольцо – основной вал. Корпус не вращается. Зазор необходим для компенсации температур. деформаций. | Обеспечение S для легкости сборки с валом Æ30n5, отклонения которого назна-чены под кольцо подшипника качения (см. п.1). Втулка – неответствен-ная деталь в узле | Система отверстия предпочтительна. Неподвижное соединение с дополни-тельным креплением (шпонка), частая разборка | Система отверстия предпочтительна. Неподвижное соединение без дополни-тельного креплениия | |||

| Ряд предпочтитель-ности полей допусков | вала | Рекомен-дуемая | ГОСТ 3325-85 | Рекомен-дуемая | Предпоч-тительная | Предпоч-тительная | ||

| отверстия | ГОСТ 3325-85 | Рекомен-дуемая | Рекомен-дуемая | Предпоч-тительная | Предпоч-тительная | |||

| Обозна-чение посадки |      Æ30

Æ30

|      Æ82

Æ82

|      Æ30

Æ30

|      Æ40

Æ40

|      Æ50

Æ50

| |||

| Система образова-ния | Система отв. | Система вала | Комби-ниро-ванная | Система отв. | Система отв. | |||

| Тип посад-ки | N | S | S | Пере-ход-ная | N | |||

| Наименование сопрягаемых деталей | вала | Вал (нижний) | Подшип. наружное кольцо | Вал (нижний) | Вал (нижний) | Втулка | ||

| отверстия | Подшип. внутр. кольцо | Корпус | Втулка | Зубчатое колесо | Корпус | |||

| № пп | 1. | 2. | 3. | 4. | 5. | |||

|

Составление цепи начинают с одной из границ заданного замыкающего звена. Примыкающий к этой границе размер детали мысленно увеличивают и анализируют, как это увеличение влияет на изменение замыкающего размера при неизменных остальных размерах звеньев цепи. Если такое увеличение вызывает изменение величины замыкающего звена, то исследуемый размер входит в число составляющих. Если нет, то не входит, и надо искать другой размер, примыкающий к границе замыкающего звена.

Если увеличение исследуемого размера увеличивает замыкающее звено, то такой размер относится к увеличивающим. Если увеличение исследуемого размера уменьшает замыкающее звено, то этот размер уменьшающий. Увеличивающие звенья на схеме размерной цепи обозначают стрелкой, направленной вправо  , уменьшающие – влево

, уменьшающие – влево  . Выявив составляющий размер, примыкающий к одной из границ замыкающего звена, продолжают анализ цепи с границы установленного составляющего размера таким же образом. Составление цепи завершается при замыкании размерной цепи, т.е. когда одной из границ последовательно исследуемых размеров окажется вторая граница замыкающего звена. При решении размерных цепей считают, что зависимость величины допуска от величины линейного размера та же, что и для диаметральных размеров. Поэтому величины допусков линейных размеров могут быть взяты из таблиц ГОСТ 25347-82 на допуски гладких цилиндрических сопряжений [1, 2].

. Выявив составляющий размер, примыкающий к одной из границ замыкающего звена, продолжают анализ цепи с границы установленного составляющего размера таким же образом. Составление цепи завершается при замыкании размерной цепи, т.е. когда одной из границ последовательно исследуемых размеров окажется вторая граница замыкающего звена. При решении размерных цепей считают, что зависимость величины допуска от величины линейного размера та же, что и для диаметральных размеров. Поэтому величины допусков линейных размеров могут быть взяты из таблиц ГОСТ 25347-82 на допуски гладких цилиндрических сопряжений [1, 2].

Квалитеты точности изготовления составляющих звеньев выбирают, исходя из конструктивных особенностей сборки, а стандартных изделий (например, подшипников качения) – по соответствующим стандартам. Расположение поля допуска рекомендуется выбирать для охватывающих деталей – в “+”, для охватываемых – в “-”, для прочих – “  ” половины допуска размера.

” половины допуска размера.

При расчете размерных цепей встречаются две основные задачи: обратная и прямая. При обратной задаче определяются номинальный размер, предельные отклонения и допуск замыкающего звена по заданным номинальным размерам и предельным отклонениям составляющих звеньев. Такая задача относится к проверочному расчету размерной цепи.

В прямой задаче определяют номинальные размеры, допуски и предельные отклонения всех составляющих звеньев размерной цепи по заданным номинальному размеру, допуску и предельным отклонениям замыкающего звена. Такая задача относится к проектному расчету размерной цепи.

Существует ряд методов решения размерных цепей [1, ч.2]. В курсовой работе заданную размерную цепь следует решать методом полной взаимозаменяемости.

2.2.1 Обратная задача

На заданном сборочном чертеже выделяем размерную цепь, составляем ее схему, определяем номинальные размеры составляющих звеньев. Назначаем допуски, предельные отклонения и координаты середин полей допусков составляющих звеньев в соответствии с вышеуказанными рекомендациями. ГОСТ 16319-80 устанавливает обозначение верхнего  и нижнего

и нижнего  предельных отклонений, а также координаты середины поля допуска

предельных отклонений, а также координаты середины поля допуска  .

.

Определяем номинальный размер замыкающего звена

, (1)

, (1)

где  - номинальное значение

- номинальное значение  увеличивающего звена;

увеличивающего звена;

- номинальное значение

- номинальное значение  уменьшающего звена;

уменьшающего звена;

- число увеличивающих звеньев;

- число увеличивающих звеньев;

- число уменьшающих звеньев.

- число уменьшающих звеньев.

Это основное уравнение размерной цепи.

, (2)

, (2)

где  - допуск составляющего звена;

- допуск составляющего звена;

- общее число звеньев размерной цепи без замыкающего

- общее число звеньев размерной цепи без замыкающего  ;

;

- допуск замыкающего звена.

- допуск замыкающего звена.

Координаты середин полей допусков составляющих звеньев определяются по формуле

, (3)

, (3)

где  и

и  - соответственно верхнее и нижнее отклонения звена

- соответственно верхнее и нижнее отклонения звена  .

.

Определяем координату середины поля допуска замыкающего звена

, (4)

, (4)

где  - координаты середин полей допусков увеличивающих звеньев;

- координаты середин полей допусков увеличивающих звеньев;

- координаты середин полей допусков уменьшающих звеньев.

- координаты середин полей допусков уменьшающих звеньев.

Определяем верхнее и нижнее отклонение замыкающего звена

, (5)

, (5)

. (6)

. (6)

Полученные данные сведем в таблицу 2

Таблица 2 - Расчет обратной задачи размерной цепи

Номинальный размер  , мм , мм

| Переда-точное отношение

| Допуск  ,

мкм ,

мкм

| Верхнее отклоне-ние  , мкм , мкм

| Нижнее отклоне-ние  , мкм , мкм

| Координата середины поля допуска  , мкм , мкм

|

| |||||

| |||||

| |||||

|

Проверку правильности расчетов произвести по формулам

, (7)

, (7)

. (8)

. (8)

2.2.2 Прямая задача

Прямая задача может решаться следующими способами: способом попыток (пробных расчетов); способом равных допусков и способом одной степени точности (квалитета). Способ попыток предполагает назначение экономически целесообразных допусков и их изменение, приемлемое с технологической точки зрения для выполнения уравнения (4).

При способе равных допусков допуски всех составляющих звеньев принимают одинаковыми, поэтому этот способ применяется для предварительного назначения допусков составляющих звеньев.

Чаще применяют способ одной степени точности (квалитета), который и будет рассмотрен ниже. Решение прямой задачи производится в следующей последовательности.

В данной задаче исходным звеном является замыкающий размер  , его допуск и предельные отклонения. Размерная цепь та же, поэтому опускаются такие пункты, как выделение размерной цепи, составление ее схемы и решение основного уравнения размерной цепи.

, его допуск и предельные отклонения. Размерная цепь та же, поэтому опускаются такие пункты, как выделение размерной цепи, составление ее схемы и решение основного уравнения размерной цепи.

Средняя точность составляющих звеньев в числах единицы допуска  может быть определена по формуле

может быть определена по формуле

, (9)

, (9)

где  - допуск замыкающего звена, мкм;

- допуск замыкающего звена, мкм;

- допуски стандартных звеньев, мкм;

- допуски стандартных звеньев, мкм;

- количество стандартных звеньев;

- количество стандартных звеньев;

- единицы допусков составляющих звеньев;

- единицы допусков составляющих звеньев;

- число звеньев размерной цепи без замыкающего и без стандартных.

- число звеньев размерной цепи без замыкающего и без стандартных.

Единицы допусков составляющих звеньев  определяются по [1, ч.2, с.20] или по [3, с.256].

определяются по [1, ч.2, с.20] или по [3, с.256].

Вычисленное по формуле (9) значение  сопоставляют с числом единиц допуска по квалитетам точности [1, ч.1, табл.1.8] и принимают ближайший квалитет, по которому в зависимости от номинальных размеров определяют допуски на все составляющие звенья, кроме стандартных и корректирующего звена

сопоставляют с числом единиц допуска по квалитетам точности [1, ч.1, табл.1.8] и принимают ближайший квалитет, по которому в зависимости от номинальных размеров определяют допуски на все составляющие звенья, кроме стандартных и корректирующего звена  . Если значение

. Если значение  находится между квалитетами, то для легко выполнимых размеров назначают допуски по более точному квалитету, а для трудновыполнимых – по менее точному. Число звеньев, выполняемых по разным квалитетам, зависит от степени приближения рассчитанного значения

находится между квалитетами, то для легко выполнимых размеров назначают допуски по более точному квалитету, а для трудновыполнимых – по менее точному. Число звеньев, выполняемых по разным квалитетам, зависит от степени приближения рассчитанного значения  к стандартному значению

к стандартному значению  .

.

Определяют допуск корректирующего звена

, (10)

, (10)

где  - количество звеньев без замыкающего и без корректирующего.

- количество звеньев без замыкающего и без корректирующего.

Предельные отклонения на составляющие звенья (кроме звена Ах) назначают как рекомендовано выше, для охватывающих размеров – по Н, для охватываемых – по h, для прочих ±IT/2. Координату середины поля допуска корректирующего звена  - рассчитывают по формуле

- рассчитывают по формуле

, (11)

, (11)

где  - передаточное отношение

- передаточное отношение  -звена;

-звена;

- передаточное отношение звена

- передаточное отношение звена  .

.

Предельные отклонения корректирующего звена  определяют по формулам (5) и (6). Полученные данные заносят в соответствующие графы таблицы 3.

определяют по формулам (5) и (6). Полученные данные заносят в соответствующие графы таблицы 3.

Таблица 3 - Расчет прямой задачи размерной цепи

Номи-наль-ный размер  , мм , мм

| Еди-ница допус-ка  , мкм , мкм

| Пере-дат. отноше-ние

| Ква-литет

| Обоз-наче-ние основ. откло-нения | До-пуск  , мкм , мкм

| Верхнее откло-нение  , мкм , мкм

| Нижнее откло-нение  , мкм , мкм

| Коорди-ната середины поля допуска  , мкм , мкм

|

| ||||||||

| ||||||||

| ||||||||

| ||||||||

|

Правильность решения размерной цепи проверяют по формулам (7) и (8).

2.3 Выполнение задания 3

На чертеже узла измерить наружный диаметр в резьбовом соединениии, согласовав со стандартными диаметрами метрической резьбы по ГОСТ 8724-81 [2, т.2, с.26…35], обозначить размеры резьбы. В зависимости от характера работы назначить посадку с зазором по ГОСТ 16093-81. В случае отсутствия резьбового сопряжения на чертеже узла следует получить у преподавателя обозначение резьбы.

В соответствии с номинальным размером резьбы d (D) и шагом определить номинальные диаметры  ,

,  и с учетом выбранной посадки найти предельные отклонения диаметров наружной и внутренней резьбы [2, т.2, с.41…47]. Привести схемы полей допусков по каждому диаметру болта и гайки и рассчитать предельные диаметры.

и с учетом выбранной посадки найти предельные отклонения диаметров наружной и внутренней резьбы [2, т.2, с.41…47]. Привести схемы полей допусков по каждому диаметру болта и гайки и рассчитать предельные диаметры.

Построить схему расположения полей допусков деталей резьбового соединения относительно общего номинального резьбового контура и указать десять предельных размеров[2, т.2, с.22].

2.4 Выполнение задания 4

2.4.1 Расчет шлицевого соединения

Для указанного на чертеже узла шлицевого прямобочного соединения:

- измерить на чертеже наружный диаметр ( ) и, учитывая функциональное назначение соединения, определить серию и номинальные размеры элементов соединения по ГОСТ 1139-80 [1, с.2, табл.4.71] или [2, т.2, табл.6.18];

) и, учитывая функциональное назначение соединения, определить серию и номинальные размеры элементов соединения по ГОСТ 1139-80 [1, с.2, табл.4.71] или [2, т.2, табл.6.18];

- в зависимости от эксплуатационных требований и технологии изготовления шлицевых деталей выбрать способ центрирования в соответствии с рекомендациями [3, с.335] или [1, ч.2, с.251…252];

- в зависимости от характера работы соединения (подвижное или неподвижное, частота реверсов, сборки-разборки) и вида центрирования назначить посадки по ГОСТ 1139-80 [1, ч.2, с.252…253] или [2, т.2, табл.6.23…6.27];

- в соответствии с выбранными посадками по ГОСТ 25347-82 определить предельные отклонения размеров ( ,

,  ,

,  ) шлицевого отверстия и шлицевого вала;

) шлицевого отверстия и шлицевого вала;

- построить схемы расположения полей допусков всех элементов шлицевого соединения (для размера  , для размера

, для размера  и для размера

и для размера  );

);

- рассчитать предельные размеры всех элементов шлицевых отверстия и вала и заполнить таблицу 4.

Таблица 4 - Расчет шлицевых соединений

| Наименование элемента | Номинальный размер, поле до-пуска, предель-ные отклонения | Предельные размеры, мм | ||

| наиб. | наим. | |||

| Центрирующие элементы: | ||||

1. Наружный диаметр,  (внутренний диаметр (внутренний диаметр  ) )

| отв. | |||

| вал | ||||

| 2. Ширина впадин, толщина шлиц | отв. | |||

| вал | ||||

| Нецентрирующие элементы: | ||||

Внутренний диаметр  (наружный диаметр, (наружный диаметр,  ) )

| вал | |||

| отв. |

2.4.2 Расчет шпоночного соединения

Для шпоночного соединения, сечение которого дано на чертеже узла:

- по номинальному диаметру вала определить основные размеры шпоночного соединения -  ,

,  ,

,  ,

,  ,

,  по ГОСТ 23360-78 [1, ч.2, табл.4.64] или [2, т.2, табл.6.2];

по ГОСТ 23360-78 [1, ч.2, табл.4.64] или [2, т.2, табл.6.2];

- исходя из функционального назначения соединения в соответствии со стандартом назначить допуски и посадки по ширине шпонки с пазом вала и пазом втулки ( ), глубине пазов вала (

), глубине пазов вала ( ) и втулки (

) и втулки ( ), высоте шпонки (

), высоте шпонки ( ), длине шпонки и паза, [1, ч.2, с.237…238] или [2, т.2, с.211];

), длине шпонки и паза, [1, ч.2, с.237…238] или [2, т.2, с.211];

- определить предельные отклонения для назначенных полей допусков по ГОСТ 25347-82;

- построить схему расположения полей допусков по ширине.

2.5 Выполнение задания 5

2.5.1 Оформление рабочего чертежа зубчатого колеса.

По заданным модулю  , числу зубьев

, числу зубьев  и назначенной в зависимости от эксплуатационного назначения зубчатой передачи степени точности выполнить чертеж зубчатого колеса, имеющегося на выданном сборочном чертеже узла.

и назначенной в зависимости от эксплуатационного назначения зубчатой передачи степени точности выполнить чертеж зубчатого колеса, имеющегося на выданном сборочном чертеже узла.

Основным техническим документом, определяющим требования к качеству зубчатого колеса, является чертеж. Поэтому он должен быть конкретным и исчерпывающе ясным, т.е. должен содержать необходимые данные для обработки и контроля. Оформление рабочего чертежа зубчатого колеса производится в соответствии с ГОСТ 2.403-75, (в части указания параметров зубчатого венца) и по другим стандартам ЕСКД.

Согласно этим стандартам в правом верхнем углу поля чертежа помещается таблица параметров зубчатого венца и червяка, состоящая из трех частей, отделяемых сплошными основными линиями:

- основные данные,

- данные контроля,

- справочные данные.

Размеры граф таблицы, а также размеры, определяющие расположение таблицы на поле чертежа, приведены на рисунке 1.

В первой части таблицы для цилиндрического зубчатого колеса должно быть приведено следующее:

- модуль  [1, ч.2, с.308 или т.2, с.127];

[1, ч.2, с.308 или т.2, с.127];

- число зубьев  ;

;

- нормальный исходный контур: для стандартного со ссылкой на ГОСТ 13755-81;

- коэффициент смещения  ГОСТ 16532-70 или [1, ч.2, с.357]. Для прямозубых колес без смещения (

ГОСТ 16532-70 или [1, ч.2, с.357]. Для прямозубых колес без смещения ( ) при

) при  - наименьшее число зубьев

- наименьшее число зубьев  ;

;

- степень точности по нормам кинематической точности, плавности работы и контакту зубьев, а также выбранный вид сопряжения (и при необходимости – вид допуска бокового зазора) в соответствии с ГОСТ 1643-81 [1, ч.2, с.326].

Во второй части таблицы приводятся допуски и предельные отклонения показателей по всем трем нормам точности и виду сопряжения зубчатых колес.

Данные для контроля помещают обычно в карте измерения, составленной согласно правилам оформления документации контроля по ГОСТ 3.1504-74 ЕСКД. При выполнении курсовой работы все данные для контроля точности оформляют в таблице на рабочем чертеже.

В третьей части таблицы приводят диаметр делительной окружности  , некоторые справочные данные, необходимые для наладки зуборезного оборудования и средств измерения.

, некоторые справочные данные, необходимые для наладки зуборезного оборудования и средств измерения.

На чертеже цилиндрического зубчатого колеса (рис.2) согласно ГОСТ 2.403-75 должны быть указаны:

− диаметр вершин зубьев. Для зубчатых колес внешнего зацепления с коэффициентом смещения  ,

,

−  , (12)

, (12)

где  - для прямозубых колес;

- для прямозубых колес;

− ширина зубчатого венца  . Отклонения

. Отклонения  - по полю допуска

- по полю допуска  ,

,  ,

,  ,

,  [1, ч.1, табл.1.28, 1.43];

[1, ч.1, табл.1.28, 1.43];

− размеры фасок или радиусы кривизны линий притупления на кромках зубьев (фаски или радиусы допускается указывать в технических требованиях чертежа);

− шероховатость поверхностей зубьев [1, ч.1, табл.2.68, ч.2, табл.5.12];

− биение базового торца [1, ч.2, табл.5.27];

- предельные от-клонения отверстия в соответствии с выбран-ной посадкой [1, ч.2, табл.5.25];

- отклонения эле-ментов шпоночного или шлицевого соединения [1, ч.2, табл.4.65, 4.66, 4.68, 4.71…4.74];

- твердость.

2.5.2 Выбор показателей или комплексов точности

По ГОСТ 1643-81 назначают показатели точности по всем нормам и виду сопряжения. Приводят расчет допусков и отклонений для принятых показателей.

В стандарте дается 20 показателей точности для колеса и 8 показателей точности для передачи. Чтобы обеспечить качество передачи в соответствии с требованиями стандарта, нет необходимости контролировать все показатели, так как они связаны и взаимозаменяемы. Поэтому для контроля точности зубчатых колес ГОСТ 1643-81 устанавливает равноправные контрольные комплексы [2, т.2, с.139]. Выбор тех или иных комплексов зависит от требуемой точности колес, их назначения, размеров, объема выпуска и других факторов.

Комплексные показатели наиболее полно выявляют эксплуатационные свойства передачи, но требуют больших затрат на контроль. Поэтому такие параметры назначаются только для точных передач (до 6 степени).

Пример.

Назначить показатели или комплексы точности для зубчатого колеса с  мм,

мм,  , степенью точности 8-7-6-В ГОСТ 1643-81.

, степенью точности 8-7-6-В ГОСТ 1643-81.

Для контроля рассматриваемого зубчатого колеса можно назначить следующие контрольные комплексы [2, т.2, с.139].

Для нормы кинематической точности:

- колебание измерительного межосевого расстояния за оборот зубчатого колеса  ;

;

- колебание длины общей нормали  .

.

Для нормы плавности:

- колебание измерительного межосевого расстояния на одном зубе  .

.

Для нормы контакта зубьев в передаче:

- суммарное пятно контакта по длине и высоте зуба.

Одним из показателей, обеспечивающих гарантированный боковой зазор, является средняя длина общей нормали  с предельными отклонениями

с предельными отклонениями  и

и  .

.

Для выбранных параметров в зависимости от модуля и диаметра делительной окружности для каждой нормы точности в зависимости от ее степени точности по ГОСТ 1643-81 определить числовые значения показателей [2, т.2, с.135…178].

мкм и

мкм и  мкм для 8 степени точности;

мкм для 8 степени точности;  мкм для 7 степени. Для 6 степени суммарное пятно контакта по длине зуба не менее 70%, по высоте – не менее 50%.

мкм для 7 степени. Для 6 степени суммарное пятно контакта по длине зуба не менее 70%, по высоте – не менее 50%.

Номинальный размер длины общей нормали определяется по таблицам [1, ч.2, с.360…361] или рассчитывается по формуле

, (13)

, (13)

где  - число зубьев, охватываемых при измерении;

- число зубьев, охватываемых при измерении;  ; полученное число округляется до ближайшего целого.

; полученное число округляется до ближайшего целого.

Наименьшее отклонение средней длины общей нормали (верхнее отклонение Ews) состоит из двух слагаемых, первое из которых зависит от вида сопряжения и делительного диаметра колеса, а второе – от допускаемого радиального биения Fr [2, т.2, с.174]. Величина Fr устанавливается в соответствии с нормой кинематической точности [2,т.2, табл.5.20].

Допуск на среднюю длину общей нормали Tw = 70 мкм [2, т.2, табл.5.97].

Наибольшее отклонение средней длины общей нормали (нижнее отклонение):

мкм.

мкм.

2.6 Выполнение задания 6

Рабочий чертеж вала выполняют в строгом соответствии с требованиями стандартов ЕСКД. Для вала изображают главный вид с необходимым количеством сечений (по шпонкам, шлицам и др.) и выносных элементов. Номинальные размеры посадочных поверхностей назначены при выборе посадок в задании 1.

Размеры элементов шпоночного соединения согласовывают с ГОСТ 23360-78 [2, т.2, с.216], шлицевого – с ГОСТ 1139-80 [2, т.2, с.229]. Остальные размеры берут конструктивно, используя выданный вариант узла механизма.

На чертеже указывают требования к четырем показателям, характеризующим геометрическую точность элементов детали:

а) точность размера;

б) точность формы поверхности;

в) точность расположения поверхностей;

г) точность но шероховатости поверхности.

Точность размера нормируют указанием отклонений от номинального значения. Причем на сопрягаемые ответственные размеры предельные отклонения указывают смешанным способом в соответствии с назначенными в задании 1 посадками, например Æ  ; Æ

; Æ  .

.

На несопрягаемые (свободные) размеры значения допусков устанавливают по грубым квалитетам  . При этом расположения полей допусков назначают в зависимости от вида размера: одностороннее предельное (отверстие -

. При этом расположения полей допусков назначают в зависимости от вида размера: одностороннее предельное (отверстие -  , вал -

, вал -  ) или симметричное. Для свободных размеров одинаковой точности у контура детали указывают только номинальный размер, а требования к их точности оговаривают на чертеже над штампом общей записью в технических требованиях в соответствии с ГОСТ 25670-83 [2, т.1, с.93].

) или симметричное. Для свободных размеров одинаковой точности у контура детали указывают только номинальный размер, а требования к их точности оговаривают на чертеже над штампом общей записью в технических требованиях в соответствии с ГОСТ 25670-83 [2, т.1, с.93].

Точность формы оговаривают на чертеже только при наличии особых требований, вытекающих из условий работы, изготовления или измерения детали. На чертеже нормируют точность формы посадочных цилиндрических поверхностей под подшипники, зубчатые колеса, муфты и другие ответственные детали. Числовые значения допусков на отклонения формы цилиндрических поверхностей назначают в зависимости от номинального размера и степени точности. Степень точности отклонений формы выбирают по рекомендациям стандарта [2, т.2, с.276]. Размерам с допусками по 6, 7, 8, 9, 10 квалитетам соответствуют допуски формы по 5, 6, 7, 8, 9 степеням точности (при нормальном уровне геометрической точности А).

На чертеже вала, располагающегося в опорах скольжения (рис.3) указаны требования по отклонению от цилиндричности: рамки 1 и 6 для опорных поверхностей Æ  и Æ

и Æ  (опоры скольжения); рамка 4 для поверхности Æ

(опоры скольжения); рамка 4 для поверхности Æ  под зубчатое колесо.

под зубчатое колесо.

|

Точность расположения поверхностей оговаривают на чертеже также лишь при наличии особых требований, вытекающих из условий работы и сборки. При этом увязывают между собой основные сопрягаемые поверхности и поверхности, определяющие собираемость.

Например, указывают допуск перпендикулярности или торцевого биения (рамки 2 и 3 на рис.3) на торцевые поверхности заплечиков для установки подшипников дистанционных колец, упорных втулок, колес и т.д. [2, т.2, с.275] относительно оси посадочной поверхности;

указывают допуск соосности или радиального биения точных посадочных поверхностей под подшипники качения, зубчатые колеса, муфты, подшипники скольжения и т.п. относительно оси выбранной базовой поверхности [2, т.2, с.275]. Несовпадение осей опорных поверхностей Æ  и Æ

и Æ  на рис.3 ведет к перекосу вала при установке его в опорах скольжения. Поэтому в рамке 7 задан допуск радиального биения поверхности Æ

на рис.3 ведет к перекосу вала при установке его в опорах скольжения. Поэтому в рамке 7 задан допуск радиального биения поверхности Æ  относительно оси поверхности Æ

относительно оси поверхности Æ  , а в рамке 5 условно обозначено радиальное биение поверхности Æ

, а в рамке 5 условно обозначено радиальное биение поверхности Æ  относительно оси опорных поверхностей;

относительно оси опорных поверхностей;

указывают допуск симметричности и параллельности на расположение паза под шпонку относительно оси посадочной поверхности (рамки 8 и 9 на рис.3). Значения допусков выбирают по [2, т.2, с.275].

Шероховатость поверхности назначают из условий работы сопряжения. Для указания на чертеже числовые значения параметров шероховатости определяют по таблицам ГОСТ 2789-73, составленным в зависимости от различных факторов: от квалитета точности размера, от способа обработки поверхности].

Возможен другой способ определения числовые значений высотных параметров при котором учитывают, что высота неровностей  составляет часть допуска соответствующего размера: для квалитетов

составляет часть допуска соответствующего размера: для квалитетов  ; для квалитетов грубее

; для квалитетов грубее  . При выполнении работы можно принимать

. При выполнении работы можно принимать  .

.

Так как на чертеже указывают только стандартные значения параметров, то по расчетному значению выбирают ближайшее меньшее число из стандарта ГОСТ 2789-73 [2, т.2, с.290].

В случае выполнения чертежа вала, располагающегося в подшипниках качения, необходимо выполнять требования, предъявляемые к посадочным поверхностям под подшипники качения 0 и 6 классов точности по ГОСТ 3325-85.

Так, допустимые отклонения формы посадочных мест не должны превышать  допуска на диаметр. На чертеже указывают либо отклонение от круглости и отклонение профиля продольного сечения (рис.4), либо в технических требованиях допуск овальности и конусообразности.

допуска на диаметр. На чертеже указывают либо отклонение от круглости и отклонение профиля продольного сечения (рис.4), либо в технических требованиях допуск овальности и конусообразности.

Допускаемое отклоне-ние торцевого биения (рис.4) или отклонения от перпендикулярности за-плечиков вала под установку подшипников 0 или 6 классов точности не должны превышать со-ответственно допуск ква-литетов

Допускаемое отклоне-ние торцевого биения (рис.4) или отклонения от перпендикулярности за-плечиков вала под установку подшипников 0 или 6 классов точности не должны превышать со-ответственно допуск ква-литетов  и

и  .

.

Подшипники устанав-ливают парами на концах вала. Несовпадение осей посадочных поверхностей приводит к перекосу вала и нарушению работо-способности подшипника. Для совпадения осей на чертеже указывают допуск соосности (рис.5) или радиального биения [1, с.219] по 5, 6 степеням точности [1, с.205].

Подшипники устанав-ливают парами на концах вала. Несовпадение осей посадочных поверхностей приводит к перекосу вала и нарушению работо-способности подшипника. Для совпадения осей на чертеже указывают допуск соосности (рис.5) или радиального биения [1, с.219] по 5, 6 степеням точности [1, с.205].

Требования к шероховатости посадочной поверхности и заплечика вала устанавливают в зависимости от класса точности подшипника качения и его номинального диаметра [1, с.298].

Дата публикования: 2015-10-09; Прочитано: 601 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!