|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

ЗАВДАННЯ. до лабораторної роботи

|

|

до лабораторної роботи

N – номер студента в списку

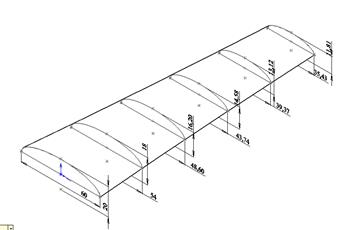

Параметри лопаті:

Крок=15+n*2

Довжина L=5*КРОК

Діаметр 1-го перетину D1=30+N*3

Діаметр 2-го перетину D2=D1*0.9 тобто Di+1=Di*0.9

Як профіль верхньої поверхні лопаті використовуємо еліпс.

Співвідношення діаметрів еліпса(великого до малого) залежить від N:

- для від 1 до 6 Dmax до Dmin =2 / 1;

- для від 7 до 12 Dmax до Dmin =3 / 1;

- для від 13 до 18 Dmax до Dmin =4 / 1;

- для від 19 до 24 Dmax до Dmin =5/ 1;

Нижня поверхня лопаті – площина.

Кількість лопатей в крильчатці =5

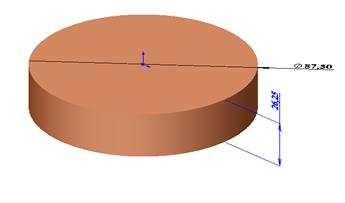

Параметри ступиці:

Діаметр ступиці Dступ=D1*2

Товщина ступиці =0.3*Диаметр ступиці

Кут повороту лопаті щодо площини ступиці = 10 градусів.

1.6 Експрес аналіз міцності деталей

Приклад 1. Аналіз міцності стінки баку

Для швидкого аналізу міцності бака, модель якого була зроблена в лабораторній роботі №3, використуєм обчислювальну функцію COSMOSXpress. Ця функція дозволить провести розрахунок запасу міцності стінки обиічайки бака при встановленні тиску в 1МПа.

Запас міцності обчислюється як порівняння максимального напруження в деталі с межою текучости матеріалу деталі (крітерій Мізеса).

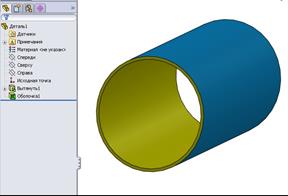

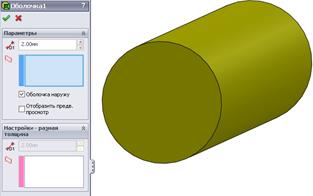

Для виконання такого розрахунку потрібно змінити геометрію обичайки, відредагувавши команду «оболочка», рис.1.

Рис.1 Обичайка до та після редагування, товщина стінки=2мм.

Обичайка зараз представляє замкнутий об’єм, в якому буде заданий тиск 1МПа.

Включаємо COSMOSXpress.

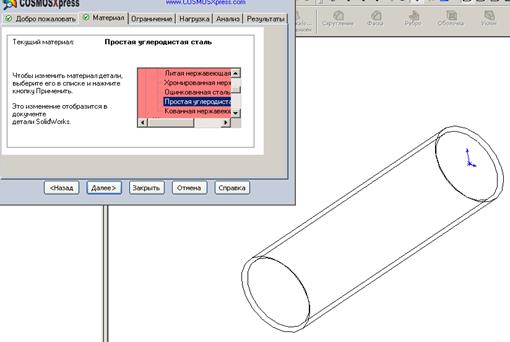

Рис.2 Для обчислення запасу міцності обичайки необхідно:

- вибрати з бази даних матеріал деталі,

- вказати грані, які потрібно закріпити,

- вказати грані, на які давить сила або тиск.

Рис.3 Матеріал вибираємо з Бази даних системи, команда «применить».

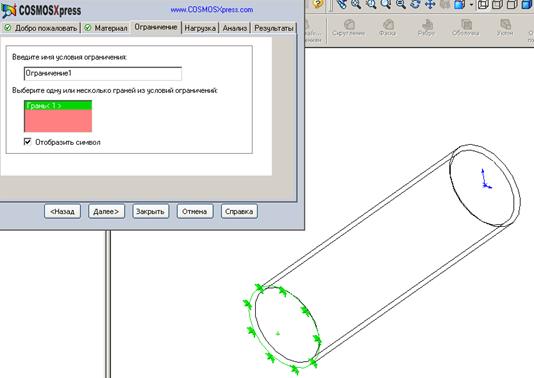

Рис.4 Кріпимо бокову грань обичайки.

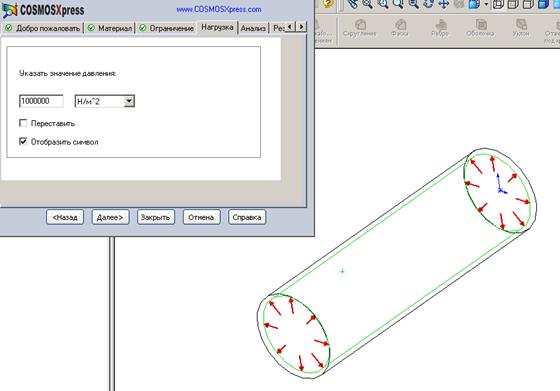

Рис.5 Тиск в 1МПа тисне на внутрішню циліндричну стінку обичайки.

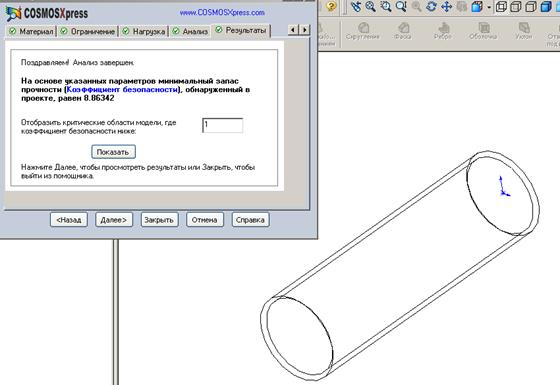

Рис.6 Программа обчислила запас міцності = 8.86.

Запас міцності що рекомендується на практиці повинен бути рівен 1.5. Це означає оптимальне узгодження товщині стінки деталі та міцності матеріалу.

В нашому випадку ми бачимо що необхідно зменьшити товщину стінки втричі або вибрати матеріл меньшої міцності.

Приклад 2. Розрахунок запасу міцності балки.

Рис.7 Будуємо модель балки та вибираємо матеріал.

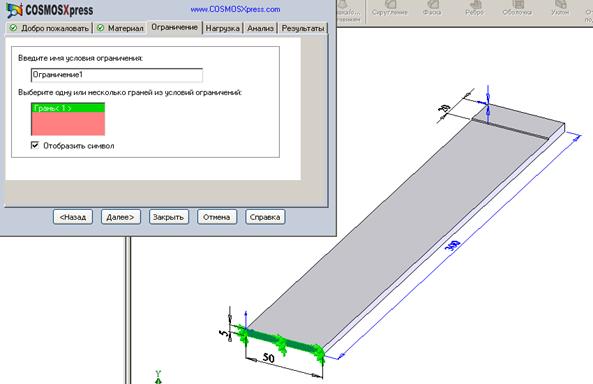

Рис.8 Закріплюємо кінець балки.

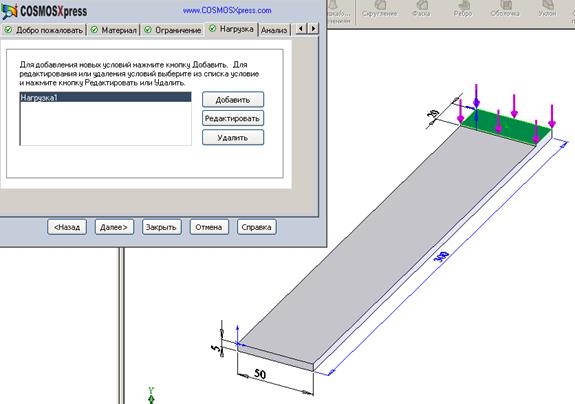

Рис. 9 Нагрузимо площіну на другому кінці балки.

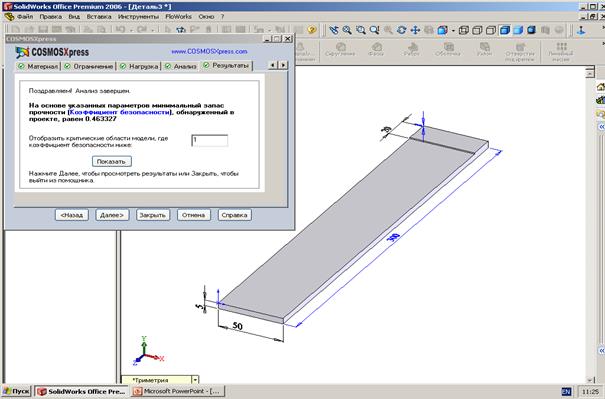

Рис.10 Программа обчислила запас міцності = 0.46, що значно меньше допустимого =1.5.

Збільшимо товщину балки до 10 мм.

Програма обчислила запас міцності, який став = 1.8. Це значення міцності близько до допустимого. Тому можемо побудувати епюри статичного навантаження та статичних деформацій.

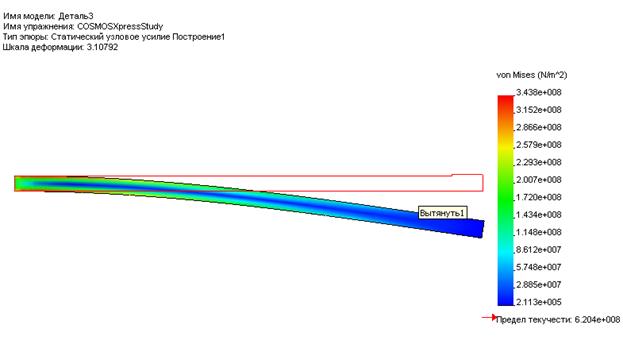

Рис.12 Епюра статичного навантаження.

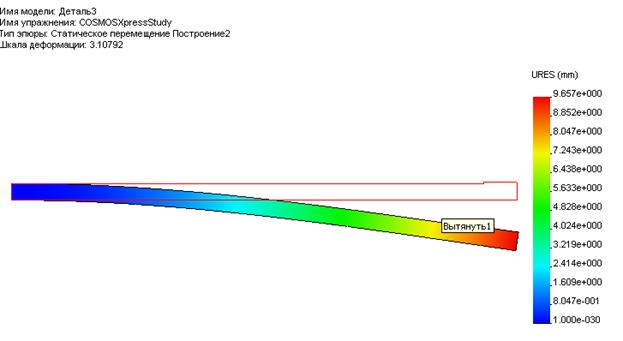

Рис.13 Епюра статичних деформацій.

Розділ II Моделювання фізичних процесів

Газогідродинаміка та теплопередача

Введення. Інтегровані CAD/CAE системи

В останні 15-20 років ведеться активна розробка і використання програмних систем для розрахунку параметрів фізичних процесів методами кінцевих елементів (МКЕ) у конструкціях, пристроях, описаних засобами 3-вимірного конструювання. Це означає, що конструктор може оперативно провести інженерний аналіз характеристик спроектованої деталі, вузла, пристрою, виконати коректування конструкції і передати документацію на виготовлення зразка, на якому можна проводити дослідження..

Інтегровані CAD/CAE системи є дуже потужним інструментом проектування і конструювання.

У даному розділі наведені лабораторні роботи з газо, гідро, термодинамічного аналізу, реалізовані в CAD/CAE системі SolidWorks.

2.1 Моделювання процесу руху та нагріву рідини в трубі

Для рішення цього завдання створюємо дві тривимірні моделі пристроїв для проведення двох експериментів:

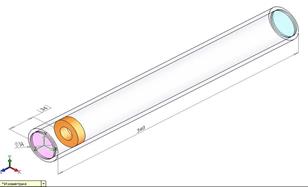

Експеримент1: моделювання руху і нагріву рідини (вода) у трубі (рис. 1);

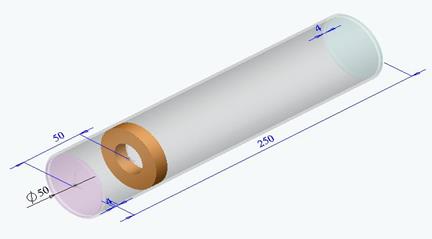

Експеримент2: моделювання руху і нагріву води в трубі з діафрагмою (рис. 2).

Розміри труби і діафрагми (довжина, внутрішній діаметр) вибираються відповідно до номера варіанта.

Положення діафрагми також визначається завданням.

Граничними умовами є геометричні границі області розрахунку, що моделюється. Ці границі формуються при побудові 3-мірної моделі пристрою.

Початковими умовами є швидкість і температура потоку на границях області, що моделюється.

1. Побудова моделі пристрою.

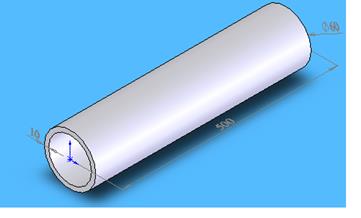

Пристрій 1 для проведення експерименту1 це труба закрита «пробками» рис1.

Пристрій 2 для експерименту 2 складається із труби, закритої «пробками» і діафрагми (розміри див. на рис.1 і 2). «Пробки» виконують функцію границь області розрахунку.

Рис.1 труба з пробками Рис.2 труба з діафрагмою (стінки труби зроблені

прозорими для перегляду результатів експерименту)

У даній лабораторній роботі проведемо два експерименти:

Експеримент1 – моделювання руху і нагріву рідини (вода) у трубі (рис. 1).

Цілі експерименту:

- зафіксувати (побачити) пограничний шар, що формується на стінці труби

і розподіл температури (на площині «праворуч»):

- виміряти середню температуру потоку наприкінці труби (внутрішня площина «пробки»)і обчислити величину теплового потоку отриманого водою:

- визначити похибку моделювання.

Вихідні дані:

3-х мірна модель труби (рис.1), внутрішній діаметр труби D=(20+3*N), довжина=10*D;

швидкість потоку води Wн= (0,5 + 0,2*N) м/сек;

початкова температура потоку води T= 293,2К (20 град.С);

температура внутрішньої стінки труби T=(290+50*N)К;

де N-номер студента в списку групи.

Задання початкових і граничних умов експеріменту.

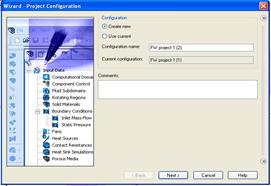

Ця інформація задається по кроках командами програми моделювання FloWorks – Project - Vizard.

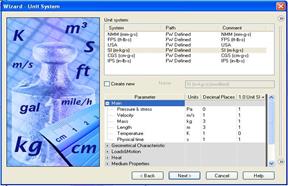

Крок 1 - задаємо номер варіанта розрахунку Крок 2 -вибираємо систему одиниць (SI)

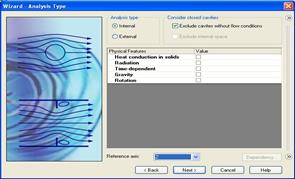

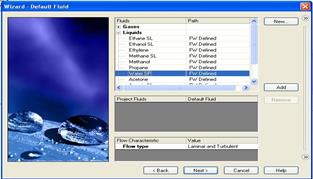

Крок3-задаємо тип завдання фізич.умови Крок 4 - вибираємо тип рідини (вода)

|  |

Крок 5 -теплові умови для зовнішньої стінки Крок 6 - початкові умови для потоку

труби (адіабатична)

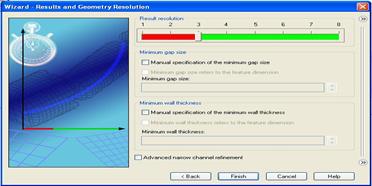

Крок 7 - задаємо точність рішення.

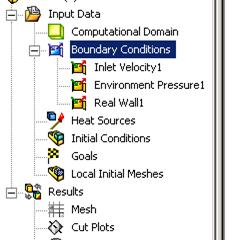

Проект експеріменту

(виділена команда завдання граничних умов).

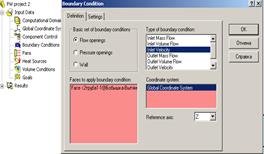

Після формування проекту експеріменту задаємо наступні граничні умови:

- швидкість потоку на вході в трубу (Inlet Velocity 1, крок 8);

- атмосферний тиск на виході із труби(Environment Pressure 1, крок 9);

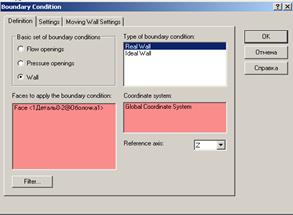

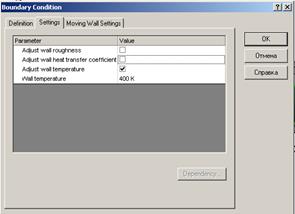

- температура внутрішньої стінки труби(Real Wall 1, крок 10).

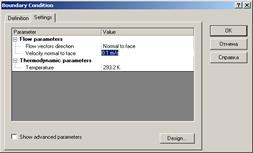

Крок 8 -на вході труби задаємо: швидкість потоку=1м/сек, напрямок- по осі Z.

Крок 9 -на виході труби -атмосферний тиск.

Крок 10 - задаємо температуру на внутрішній стінці труби.

Проект експерименту1 зроблен і ми можем почати процес обчислень командами

FloWorks – Solve – Run.

Результати моделювання фізичного процесу відображаються різними засобами:

- розподілу фізичних величин потоку і твердого тіла (швидкість, тиск, температура, щільність і ін.) на січних площинах (Cut Plots);

- розподілу фізичних величин потоку і твердого тіла (швидкість, тиск, температура, щільність і ін.) на поверхнях досліджуваної конструкції(Surface Parameters);

- лінії струму (Flow Trajectories) на січних площинах або на поверхнях досліджуваної конструкції;

- значення фізичних величин, що вимірюються (Point Parameters) і оброблюються в Excel.

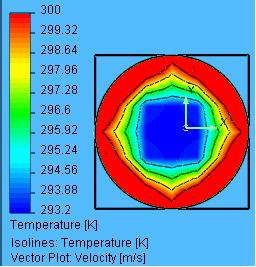

Результати моделювання:

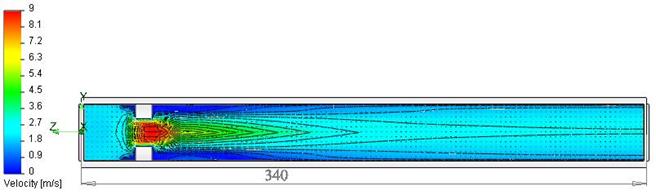

Розподіл (Cut Plots) швидкості і температури на площині (площина 3), що розсікає трубу по осі Z;

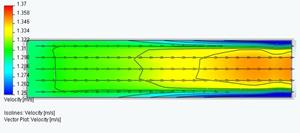

Рис.3 Розподіл швидкості.

У стінки труби формується пограничний шар, швидкість руху рідини в якому нижче швидкості основного потоку.

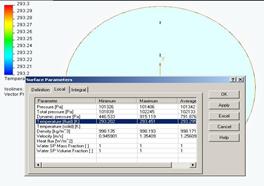

Перевірку коректності моделювання процесу течії води в трубі виконаємо по оцінці обчислення швидкості води(середньої) на виході із труби (Surface Parameters).

В ідеальному випадку ці швидкості рівні. У нашому експерименті Wна вході=2 м/сек (задана),

а Wсередняя на виході=1,974 м/сек.

Відносна похибка моделювання

W =((Wна вході - Wсредняя на виході)/ Wна вході)*100= ((2-1,974)/2) *100=1,3%.

W =((Wна вході - Wсредняя на виході)/ Wна вході)*100= ((2-1,974)/2) *100=1,3%.

Це допустима величина для моделювання процесів газогідродинаміки, оскільки ми моделювали з точністю (level=3) для скорочення часу обчислень на комп”ютері низької продуктивності.

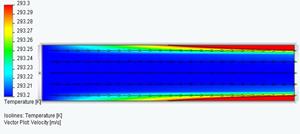

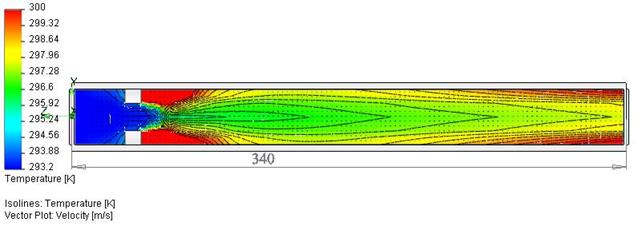

Продовжимо аналіз результатів експерименту розглядаючи розподіл температури потоку.

Рис.4 Розподіл температури потоку. Рис.5 Відображаємо також нагрівання потоку в

кінці труби (команда Surface Plot).

.

.

Рис.6 Розподіл температури Рис.7 Визначаємо середню температуру розподілу.

наприкінці труби (на площині пробки) температури на Рис.6 (команда Surface

(Surface Plot). Parameters)

Обчислюємо Q -величину теплового потоку, отриманого потоком води.

Тсередняя на виході =293.34 К;  T = 293.34 - 293.2=0.14 град.

T = 293.34 - 293.2=0.14 град.

Q= G*Cp*  T =1,795 кг/сек *4183 Дж/(м2К)*0,14 град = 1051 Вт.

T =1,795 кг/сек *4183 Дж/(м2К)*0,14 град = 1051 Вт.

Результати:

- Q=1051 вт, бачимо нагрів потоку в основному біля стінки труби (рис.4,5,6);

- Похибка моделювання, обумовлена точністю рішення(3 рівень), дорівнює 1,3%.

Експеримент2: моделювання руху і нагрівання води в трубі з діафрагмою (рис. 2).

Цілі експерименту: порозподілах тиску, швидкості, температури на січній площині (Cut Plots):

- виміряти тиск і швидкість потоку (по осі Z- Point Parameters) в 7-ми крапках, побудувати графіки цих параметрів, визначити перепад тиску і максимальну швидкість потоку;

- виміряти середню температуру потоку наприкінці труби (Surface Parameters) і обчислити величину теплового потоку отриманого водою:

- оцінити Похибка моделювання.

Вихідні дані:

- 3-х мірна модель труби з діафрагмою (мал.2);

- внутрішній діаметр труби D=(20+3*N),

- діаметр отвору діафрагми d=D/2,

- товщина = 10 мм,

- відстань між торцем діафрагми і торцем труби =D;

- швидкість потоку води W= (0,5 + 0,2*N) м/сек;

- початкова температура потоку Tпоч= 293,2К (20 град.С);

- температура внутрішньої стінки труби Т=(290+50*N)К Вт;

Завдання початкових і граничних умов.

Виконується також як в експерименті 1.

Результати моделювання:

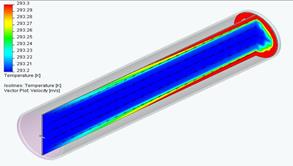

Рис.8 Розподіл швидкості потоку води.

Для цього експерименту за значенням відносної погрішності обчислення  W = 2,7% (трохи вище чим в 1-ому експерименті) ухвалюємо рішення щодо продовженні аналізу отриманих результатів.

W = 2,7% (трохи вище чим в 1-ому експерименті) ухвалюємо рішення щодо продовженні аналізу отриманих результатів.

Рис.9 Розподіл температури.

Видно, що потік нагрівається значно більше із за сильного перемішування, викликаного

установкою діафрагми.

Рис.10 Лінії струму (Flow Trajectories).

Рис.10 Лінії струму (Flow Trajectories).

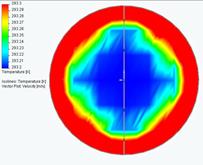

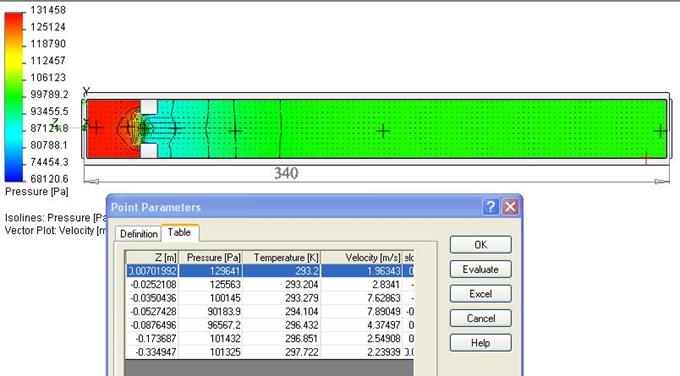

Рис.11 Розподіл тиску і таблиця обмірюваних (в 7-ми точках) параметрів.

Будуємо графіки швидкості і тиску

Результати вимірів:

Перепад тиску=500 Па Максимальна швидкість=0,99624 м/c.

Рис 12 Вимірюємо середню

температуру наприкінці труби.Т=299.7 К.

Обчислюємо величину теплового потоку Q= 1.7*1.795*4183=12764 Вт

Результати:

- Похибка моделювання =6.7%;

- Q=12764вт., значно більше із за сильного перемішування, викликаного

установкою діафрагми.

ЗВІТ (зразок)

до лабораторної роботи

Виконав ст. групи _____________________

Експеримент1. моделювання руху і нагрівання рідини (вода) у трубі (рис.1).

Рис.1 Труба Рис.2 Розподіл температури

1. Визначаємо Похибка моделювання (по W).

Wна вході=2,5 м/сек (задана), а Wсередняя на виході=2,509 м/сек.  W =0.009/2.0*100=0,45%

W =0.009/2.0*100=0,45%

2. Обчислюємо Q -величину теплового потоку, отриманого потоком води.

Тсередняя на виході =298.01 К;  T= 298.01 - 293.2=4.81 град.

T= 298.01 - 293.2=4.81 град.

Q= G*Cp*  T =19,186 кг/сек *4183 Дж/(м2К)*4,81 град = 386.02 кВт.

T =19,186 кг/сек *4183 Дж/(м2К)*4,81 град = 386.02 кВт.

Результати:

- нагрівання потоку тільки біля стінки труби, Q = 386.02 кВт.

- відносна похибка моделювання = 0,45% (для точності level=3).

Експеримент2 - моделювання руху і нагрівання рідини (вода) у трубі з діафрагмою(рис.3).

Рис.3 Модель труби з діафрагмою Рис.4 Потік у трубі (лінії струму)

Результати вимірів:

- Перепад тиску=500 Па

- Максимальна швидкість=0,99624 м

- Максимальна швидкість і мінімальний тиск установлюються відразу за діафрагмою

Обчислюємо величину теплового потоку, отриманого потоком Q= (також як в 1-ом експерименті).

3. Визначаємо Похибка моделювання (по W).

Wна вході=2 м/сек (задана), а Wсередняя на виході=1,974 м/сек.  W =0.026/2.0*100=1,3%.

W =0.026/2.0*100=1,3%.

4. Обчислюємо Q -величину теплового потоку, отриманого потоком води.

Тсередняя на виході =293.28 К;  T= 293.28 - 294.9=1.7 град.

T= 293.28 - 294.9=1.7 град.

Q= G*Cp*  T =1.795кг/сек *4183 Дж/(м2К)*1.7 град = 12764 Вт.

T =1.795кг/сек *4183 Дж/(м2К)*1.7 град = 12764 Вт.

Результати:

- Похибка моделювання =1.3 %.

- Q=12764 вт., теплообмін між стінкою та потоком значно більше із за сильного перемішування, викликаного установкою діафрагми.

Дата публикования: 2015-09-18; Прочитано: 391 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!