|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

VII.4. Производство стали

|

|

Переработка чугуна в сталь производится в мартеновских печах, конвертерах, электропечах. Суть процесса состоит в окислении примесей, входящих в состав чугуна. Начнем рассмотрение производства стали с мартеновского производства, дающего более половины стали.

Мартеновский способ получения стали. Для получения стали по мартеновскому способу применяется особая печь, названная по имени изобретателей Мартенов.

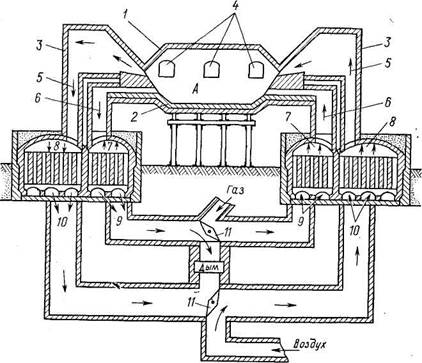

Мартеновская печь представляет собой пламенную регенераторную печь (рис. 5). Верхняя часть мартеновской печи состоит из рабочего пространства, где происходят плавка металла и важнейшие физико-химические процессы, связанные с переделкой чугуна в сталь. В верхней части рабочее пространство ограничивается сводом, а внизу — подом. В мартеновской печи имеются передняя и задняя стенки, с боков печи имеются головки, через которые подается топливо (газ или мазут) и воздух, перед подачей нагреваемые в регенераторах до 1000—1200°С. Через головки также происходит удаление продуктов горения (углекислого газа, сажи, пыли и т. д.). В передней стенке мартеновской печи находятся завалочные окна (от 3 до 7). Через них загружается шихта и ведется наблюдение за плавкой металла. В задней стенке мартеновской печи имеются отверстия для выпуска металла и шлака. Эти отверстия закрываются огнеупорными пробками. Рабочее пространство мартеновской печи выложено высокопрочным огнеупорным материалом. Огнеупоры могут быть основными пли кислыми в зависимости от того, какой чугуп плавится в мартеновской печи,

Рис. Г>. Разрез мартеновской печи:

/) — рабочее пространство; / — свод; 2 — под; 3 — головки; 4 — завалочные окна; 5, 6 — ка» налы; 7, 8 — регенераторы; 9, 10 — каналы; // —перекидные клапаны

Регенераторы, предназначенные для подогрева воздуха и топлива, расположены попарно с обеих сторон мартеновской печи. Они аккумулируют тепло продуктов горения и передают его газу и воздуху, поступающим в рабочее пространство.

Воздух, газообразное или жидкое топливо подаются в регенераторы по специальным каналам, снабженным заслонками. Они автоматически регулируют подачу воздуха и топлива то в один, то в другой генератор и работают попеременно: то одна пара генераторов нагревает подаваемый воздух и газ, то другая. Предварительное нагревание воздуха и топлива перед подачей в рабочее пространство дает возможность, с одной стороны, получать в плавильном, или рабочем, пространстве более высокую температуру, а с другой стороны — экономить топливо.

В рабочем пространстве мартеновской печи температура поднимается до 1900°. Дииасовая футеровка свода мартеновской печи выдерживает 250—300 плавок, а хромомагнезитовая — до 700 плавок. Емкость мартеновских печей колеблется от 20 до 900 т. Размеры крупной мартеновской печи следующие: длина — 26—27 м, ширина — 8 м, высота рабочего пространства от пода до свода — от 3 до 5 м.

Расход топлива в мартеновских печах зависит от вида применяемого топлива.

Расход топлива в мартеновских печах зависит от вида применяемого топлива.

Мартеновский процесс. Перед началом плавки производится вручную заправка пода мартеновской печи. Цель заправки — очистить под мартеновской печи от шлака, который остался от преды-; дущей плавки, и восстановить покрытие. После заправки закрывают выпускное отверстие и приступают к загрузке в печь шихты. Шихта может быть в виде расплавленного чугуна с добавкой руды и флюсов (рудный процесс) или в виде скрапа (металлолома), чушкового (чушковый чугун — чугун в небольших слитках) чугуна и флюсов (скрап-процесс). Существует также скрап-рудный процесс. Загрузка шихты осуществляется специальной завалочной машиной через завалочные окна, которые находятся в передней стенке мартеновской печи. Скрап-процесс имеет место в мартеновских печах машиностроительных заводов, а также на металлургических предприятиях, не имеющих доменных печей, где мартеновские' печи работают на отходах металлообработки и металлоломе. При скрап-процессе металлическая шихта содержит 65—80% скрапа (металлолома) и 35—20% чушкового чугуна. Мартеновские печи, работающие по скрап-процессу, обычно имеют небольшую емкость — в пределах от 20 до 100 т.

Вторым наиболее распространенным способом получения стали в мартеновских печах является рудный процесс (или скрап-рудный процесс). Мартеновские печи, работающие по рудному процессу, как правило, входят в состав металлургических комбинатов, имеющих полный металлургический цикл. Шихта обычно включает 70—90% жидкого чугуна и 10—30% стального лома, железной руды и флюса.

При работе мартеновской печи по рудному процессу выплавка составляет 103—105% от загруженного чугуна за счет использования добавляемой железной руды. Емкость печей, работающих по данному процессу,— 350, 500, 900 т.

Мартеновский процесс легко поддается управлению. В течение суток в каждой мартеновской печи проводится несколько плавок: каждая плавка происходит в течение 5—15 часов. Основным показателем работы мартеновской печи является количество стали в тоннах, снимаемое с каждого квадратного метра пода печи в сутки. Съем стали с 1 м2 пода печи колеблется от 4,5 до 13 т в сутки. В целях улучшения технико-экономических показателей мартеновского процесса в СССР и ряде других стран применяются двухванно-вые мартеновские печи (объем ванн — до 300 т), обладающие высокой производительностью (до 1,5 млн. т стали в год).

Кислородно-конвертерный способ получения стали основан на выжигании в расплавленном чугуне примесей продуванием кислорода. Процесс происходит в конвертерах. Этот способ получения стали стал применяться в СССР с 1955 г. и получил большое развитие. Практически мартеновские печи уже не строят, а строят кислородные конвертеры. Они экономичнее: на каждом миллионе тонн стали экономия составляет примерно 6 млн. руб.

только На капитальных, вложениях и более

только На капитальных, вложениях и более

'.,, 1 млн. руб.—на эксплуатации. Производи-

{| телыгость одного 250-тонного конвертера со-

| Вода |

I ставляет около 400 тыс. т стали. При этом

качество конвертерной стали не уступает

мартеновской, а в ряде случаев превосходит ее.

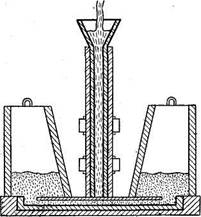

| Рис. 6. Кислородный конвертер: / — фурма; 2— лебедка |

Конвертер представляет собой стальное сооружение грушевидной формы емкостью от 20 до 350 т. Внутри он выложен огнеупорным материалом, вверху имеет отверстие — горловину, через которую заливается жидкий чугун и заваливается скрап. В горловинной части конвертера имеется летка. Конвертер опоясан стальным кольцом с двумя цапфами, с помощью которых он крепится к подшипникам опорных рам. С помощью цапф конвертер удерживается в подвешенном состоянии, В то же время он может поворачиваться вокруг горизонтальной оси, что осуществляется двумя электродвигателями. По водоохлаждаемой фурме, вводимой лебедкой в горловину конвертера, подается кислород под давлением 0—14 атмосфер.

Процесс начинается с завалки металлолома в горловину наклоненного конвертера*. Затем заливается жидкий чугун. Установив конвертер вертикально, устанавливают фурму (через горловину) и начинают продувать кислород (рис. 6). Первоначально окисляется железо: 2Fe + 02 = 2FeO. Затем железо восстанавливается за счет окисления углерода:

FeO + С = СО + Fe н других примесей (кремния и марганца):

Si + 2FeO ■= SiO2 + 2Fe Mn + FeO = MnO + Fe

Для удаления из чугуна фосфора в конвертер вводится флюс — из-иесть (СаО), с которой реагирует фосфор, образуя шлак:

2Р + 5FeO + 4СаО = 4СаО • Р2О5 + 5Fe

Продуваемый кислород также непосредственно окисляет углерод и

• другие примеси в чугуне.

', Процесс не требует топлива, так как тепло выделяется за счет

сгорания углерода, фосфора и др. Более того, на определенном этапе

необходимо устранить избыточное тепло, понизить температуру. Это

достигается путем добавки в конвертер железной руды (70—80 кг

на 1 т стали) или металлолома (250—300 кг).

Накапливающийся шлак выводят из конвертера через горловину.

Ход плавки и превращение чугуна в сталь контролируются путем

отбора проб.

3 Заказ 41

Для восстановления железа из закиси (раскисление) в ковш во время выпуска стали вводят ферромарганец, ферросилиций или алюминий, которые более активны, чем железо:

Для восстановления железа из закиси (раскисление) в ковш во время выпуска стали вводят ферромарганец, ферросилиций или алюминий, которые более активны, чем железо:

2FeO + Mn = Fe + МпО 2FeO + Si = Fe + SiO2

Окись марганца и окись кремния выводятся в шлак. Длительность процесса зависит от объема конвертера и может составлять от 25 до 60 минут. Сталь выводят из конвертера через боковую летку в ковш. Преимущества этого способа — более дешевый агрегат, чем мартеновская печь, быстрота процесса и более высокая производительность, экономия топлива, меньшие эксплуатационные расходы. Недостатки—потери металла за счет выгорания (выход — 90—93%), ограниченные возможности использования металлолома.

Производство стали в электропечах. Одним из способов производства стали, который применяется с начала XX века в ряде стран, является электроплавка. Внедрению этого способа производства стали в нашей стране способствует быстрый рост энергетических мощностей, снижение себестоимости электроэнергии и необходимость получения все в больших количествах качественной стали.

Для получения 1 т электростали требуется от 600 до 1000 кВт • ч электроэнергии.

Выплавка стали с помощью электроэнергии производится в дуговых и индукционных электропечах.

| 1 |

В дуговых электропечах плавка металла производится, за счет тепла, образуемого электрической дугой (рис. 7). Последняя возникает между графитовым, или угольным, электродом и металлической шихтой. Электроды закрепляются таким образом, что их можно перемещать по вертикали, т. е. приближать к металлической шихте или удалять. Благодаря этому можно увеличивать или уменьшать электрическую дугу и на этой основе регулировать температуру в электропечах. Температура в электропечах поднимается до 3500°, что, с одной стороны, дает возможность довольно быстро получать сталь высокого качества, а с другой — требует особо прочной футеровки электропечей.

В дуговых электропечах плавка металла производится, за счет тепла, образуемого электрической дугой (рис. 7). Последняя возникает между графитовым, или угольным, электродом и металлической шихтой. Электроды закрепляются таким образом, что их можно перемещать по вертикали, т. е. приближать к металлической шихте или удалять. Благодаря этому можно увеличивать или уменьшать электрическую дугу и на этой основе регулировать температуру в электропечах. Температура в электропечах поднимается до 3500°, что, с одной стороны, дает возможность довольно быстро получать сталь высокого качества, а с другой — требует особо прочной футеровки электропечей.

| Рис. 7. Дуговая электропечь: / — угольные электроды; 2 — свод печи; 3 - загрузочное окно; 4 - дугообразные сег-менты; 5 - желоб; 6 - летка; 7 - электро-держатель |

Емкость промышленных электропечей может быть от 0,5 до 400 т. Малые электропечи устанавливаются на машипостроительпых заводах, где требуется высококачест- крупные - на ме-

таЛЛурГИЧвСКИХ првДПрИЯТИЯХ.

ВвбДИМаЯ В ЭЛвКТрОПвЧЬ ШИХТа

состоит на 90% из скрапа (лом, металлоотходы) и на 10% из чугуна. Чугун вводится в основном для науглероживания'стали. К расплавленному металлу в электропечь добавляют небольшое количество железной руды (до 10 кг железной руды на 1 т расплавленного металла), которая является кислородопосителем. За счет кислорода железной руды происходит окисление углерода кремния, фосфора, марганца и других примесей, находящихся в металле. Кроме того, в электропечь вводится флюс — известь или кварц в зависимости от того, какой процесс, основной пли кислый. Образующийся в электропечах шлак через определенные промежутки времени выпускается путем наклона печи. После выпуска шлака в электропечь добавляется определенная порция руды и флюса. На последней стадии плавки вводится небольшое количество мелкого кокса, который совместно с известью переводит в шлак серу.

Электродуговой способ получения стали дает возможность получать сталь с незначительными примесями фосфора и серы, которые, как известно, являются очень нежелательными составными частями, так как ухудшают ее качество. Расход электродов составляет 5 — 10 кг па 1 т стали. Продолжительность плавки в электроду говои печи — 2—3 часа.

И и д у к ц и о н н а я печь представляет собой огнеупорный тигель, на поверхности которого расположена обмотка полых медных трубок. 1)та обмотка является индуктором, и через нее пропускается ток высокой частоты. В полой части медных трубок циркулирует вода для охлаждения самой обмотки, а также внешней поверхности индукционной печи. Работа индукционной печи основана на явлении индукции. 1!о время пропускании электрического тока высокой частоты через обмотку возникают индукционные токи, которые разогревают it плавят шихту, находящуюся внутри тигля.

П индукционных печах плавка шихты происходит за счет тепло-пого воздействия индукционных токов. Каких-либо химических процессов внутри тигля но происходит. Поэтому состав шихты тщательно подбирается, с тем чтобы получить однородный сплав довольно точного состава.

Индукционным способом электроплавки получают высоколегиро-ииниие, нержавеющие, жаропрочные и другие виды стали. Окислительные процессы в тигле устраняются за счет применения вакуума пли галовой среды. За счет этого повышается качество получаемой стили. Кмкоеть подобных печей в СССР — до 25 т.

Дуплекс-процесс. Дуплекс-процесс является одним из способов получения высококачественной стали. Он основан на использовании и электропечах жидкого металла (стали), полученного в конвертерах пи кислородном дутье или мартеновской печи. Существуют и другие рн.шпипдностп дуплекс-процесса: конвертер — мартеновская печь, пидукшюшыя печь — дуговая печь и т. п. Конвертерная или марте-iioitcKiiii стиль поступает в электропечи, где она освобождается от серы II |ШГКП(',11Я(!Т('Я.

Икопомпческои основой применения дуплекс-процесса является, мо нерпых, небольшой расход электроэнергии для получения высоко-

3» ' 67

|  |

|

качественной стали, во-вторых, большая потребность промышленности в качественной стали. Расход электроэнергии на 1 т стали при дуплекс-процессе составляет 450—500 кВт • ч, т. е. меньше, чем при производстве электростали.

Применяется также электронно-лучевая плавка стали. Шихта расплавляется за счет бомбардировки ее пучком электронов высокой мощности. В настоящее время испытываются агрегаты непрерывной плавки стали.

| Рис. 8. Схема разливки стали в изложницы |

Разливка стали. Полученная по одному из рассмотренных способов сталь поступает в разливочные ковши и с помощью крана переносится к месту разливки. Разливочные ковши внутри футерованы шамотом и в нижней части имеют отверстие, закрываемое огнеупорной пробкой. Из ковша сталь выливается в приготовленную литейную форму, где и образуется отливка. Отливки представляют собой или часть готового изделия, или просто болванку, которая проходит дальнейшую обработку на машиностроительных заводах. В том случае, когда из стали нужно получить прокат, отливают слитки. Получение слитков происходит в изложницах.

И з л о ж н и ц ы — это формы для получения слитков. Их делают коническими, чтобы легче вынимать сталь. Количество изложниц может быть различное: от нескольких штук до 60. В изложницах металл затвердевает, затем вынимается и направляется в прокатный цех металлургического завода (рис.8). u

Новым, прогрессивным способом разливки стали является непрерывная разливка (рис. 9). Для непрерывной разливки применяют машины различных типов: вертикальные, наклонные, радиальные и т. п. Сталь из разливочного ковша через промежуточный ковш поступает в кристаллизатор. Каждая установка по непрерывной разливке стали может иметь несколько кристаллизаторов. Кристаллизаторы охлаждаются водой. В них формируется слиток, как правило, прямоугольного или квадратного профиля (150X150 и до 200Х ХбООмм). Когда сталь в кристаллизаторе достигает определенного уровня, включается механизм вытягивания и затвердевающий слиток вытягивается из кристаллизатора. В это время в кристаллизатор снова заливается сталь, и процесс непрерывно повторяется.

Полученный слиток поступает в зону вторичного охлаждения и после этого с помощью газовой горелки режется на части определенной длины, которые поступают на конвейер.

Преимущество непрерывной разливки стали по сравнению с раз: ливкой в изложницы состоит в том, что получаемый слиток имеет за-

данное сечение и не имеет усадки. Слиток сразу поступает на обработку, минуя обжимные станы, что сокращает отходы в 5—6 раз (отходы составляют 2—3%).

При непрерывной разливке стали устраняются трудоемкие процессы, облегчается труд рабочих и в то же время повышается качество слитков. Оборудование для непрерывной разливки стали простое и дешевое. Непрерывная разливка стали широко внедряется на металлургических заводах страны.

VII. 5. Прокатное производство

VII. 5. Прокатное производство

Прокатка металла — это способ его обработки с помощью давления и обжатия. •)ти операции осуществляются вращающимися валками прокатных станов.

В прокатный цех сталь поступает в виде болванок. Перед прокаткой болванки нагреваются до определенной температуры. Прокатное производство включает различные мыды проката, которые применяются в металлообрабатывающей промышленности, строительстве и т. д. Как правило, прокатные цехи того или иного металлургического завода являются специализированными. Прокатные изделия в зависимости от вида проката делятся на четыре группы: сортовой прокат, листо-iioif, специальный прокат, трубы.

Сортовой прокат, в свою очередь, в зависимости от профиля делится на две группы — ■ по профили простой геометрической формы (круглый, квадратный, шестигранный, прямоугольный и др.) и фасонные профили проката (овальный, полукруглый, ромбовидный, i pry голыши, сегментный).

.И истовой прокат по стандарту выпускает-|)| диух видов: листовая сталь тонкая (0,2— 1>,'| мм) и листовая сталь толстая (4—60мм). Специальные виды проката — колеса, бандажи, шарм, зубчатые колеса, трубы.

| Ikr—L Рис. 9. Схема непрерывной разливки стали: / — разливочный ковш; 2 — промежуточное устройство; 3 — кристаллизатор; 4 —затвердевающая сталь; 5 — вращающиеся ролики; 6 — резка слитка с струей кислорода |

Огпоинос оборудование прокатного стана состоит п.) одной или нескольких главных.чиним. Линии — это рабочие клети, в которые и ходит прокатные валки, их подшипники, ста-мним, угпшопочпые механизмы и т. д.

Ни miiimi'ieiiiuo и расположению клетей м|1ок|1Т1м.1(< ептм делятся на шесть основных иидои: I) оожпмиые и заготовочные. Сюда отнопптн: и) блюминги, б) слябинги, в) за-

||(.......... , г) трубо.чаготовителыше; 2) сор-

товые прокатные станы: а) рельсобалочные, б) крупносортные, в) среднесортные, г) мелкосортные, д) проволочные; 8) листовые прокатные станы; 4) трубопрокатные станы; 5) холодной прокатки; 6) специальные (для особых видов прокатки).

На блюмингах производится первичная прокатка стальных слитков, и заготовляемые блюмы — стальные заготовки весом в несколько тонн сечением более 140 X 140 мм, идут далее на сортовые станы для получения нужного вида проката.

На слябингах прокатываются крупные слитки стали и получают заготовки, так называемые слябы, которые идут на листопрокатные станы. Слябы имеют ширину до 2,5 м и толщину до 600 мм.

На сортовых прокатных станах из блюмов путем дальнейшей прокатки получают прокат различных сортов: круглый, квадратный, тавровый, угловой, двутавровый, зетовый, рельсовый и др. На листопрокатных станах получают листовой прокат.

Трубопрокатное производство, как уже отмечено, может выделяться в самостоятельные предприятия. Трубы производятся двумя способами — литьем и прокаткой. Существует еще один способ производства труб — прошивка. Он осуществляется па специальных прошивных станах, где из сплошной заготовки получают толстостенную бесшовную трубу (гильзу). Затем она раскатывается с уменьшением толщины стенки и удлинением на раскатном стане. По первому способу получают трубы из чугуна, по второму — из стали. Для получения труб прокаткой сначала заготавливают полосовую сталь, которую затем свертывают в трубы и прокатывают на специальных прокатных станах. Трубы получают бесшовные, или цельнокатаные, н сварные.

В металлургической промышленности получило большое развитие комбинирование, которое может быть внутриотраслевым (чугун — сталь — прокат), межотраслевым — при наличии химических цехов, предприятий строительных материалов (на шлаке, цементных, шлаковатных) и др. Такое комбинирование дает определенный экономический эффект.

Исходя из расхода сырья и других технико-экономических факторов, металлургические предприятия Полного цикла тяготеют в размещении к топливным н рудным базам, а неполного цикла — к районам машиностроения, дающим много металлоотходов. Развитие бездоменной металлургии усиливает роль рудных баз в размещении металлургических предприятий.

ГЛАВА VIII. ЦВЕТНАЯ МЕТАЛЛУРГИЯ VIII. 1. Свойства и применение цветных металлов

Цветная металлургия по современной классификации включает 14 самостоятельных отраслей, производящих сплавы, алмазы, электроды и следующие группы металлов:

1) группу тяжелых цветных металлов: а) основных (медь, цинк, свинец, олово и др.), б) малых металлов (ртуть, сурьма и др.);

2) легких металлов (алюминий, магний, титан и др.);

3) редких металлов (галлий, германий, бериллий, тантал, бор, це

лим, индий, селен, ниобий и др.);

4) легирующих цветных металлов, использующихся главным об

разом в черной металлургии (вольфрам, ванадий, молибден, хром

"др.);

5) благородных металлов (золото, платина, серебро, иридий, ос

мий).

Широкое применение цветных металлов в народном хозяйстве обусловливается как их разнообразием (сейчас производятся практически все виды цветных металлов), так и их ценными.физико-химическими свойствами.

Отдельные цветные металлы обладают высокой электропроводностью, другие отличаются высокой стойкостью к химическим реактивам и могут быть использованы для производства химической аппаратуры и для изготовления деталей, узлов и машин, работающих в кислой и щелочной среде, третьи характеризуются большой легкостью, что позволяет использовать их для производства машин, отдельных узлов и приборов, где имеет большое значение снижение носа.

Цветные металлы обладают способностью образовывать сплавы со свойствами и качествами, отличающимися от свойств исходных материалов.

Современная техника предъявляет самые разнообразные требования к металлу, и прежде всего к его пластичности. Пластичность — это способность изменять форму без разрушения. При малой пластичности и вязкости металл становится хрупким и разрушается при ударах или рабочих перегрузках. Пластичностью и вязкостью (способность противостоять ударным пагрузкам) обладают почти все цветные металлы.

Большое разнообразие цветных металлов и их свойств позволяет удовлетворять самые высокие требования техники и в каждом конкретном случае подобрать тот металл, который в большей степени отнимает потребностям данного производства.

Удельный вес металла нередко определяет использование его в |щ"! или иной отрасли машиностроения, строительстве. Малый удельны ii нес металла позволяет снизить вес машин, их узлов и деталей и сооружений. На металлы с небольшим удельным весом предъявляют большой спрос авиационная промышленность, космическая техника и другие отрасли машиностроения.

Температура плавления является показателем стойкости метал-ли по отношению к высоким температурам.

Прочность металла — это способность противостоять разрушению, а твердость — способность противостоять проникно-шчшю другого тела. Эти свойства не могут не учитываться при проектировании машин и механизмов.

Каждое свойство цветных металлов имеет определенное значение дли IIх применения. В зависимости от свойств металла и определя-ci'cii область его применения.

VIII. 2. Особенности сырьевой базы цветной металлургии и обогащение руд цветных металлов

VIII. 2. Особенности сырьевой базы цветной металлургии и обогащение руд цветных металлов

Для производства цветных металлов используются руды цветных металлов, пригодные для эксплуатации по техническим условиям. При этом учитывается и экономическая целесообразность переработки. Содержание основных и редких цветных металлов в руде составляет от 5% До десятых и сотых долей процента, а алюминия—15-20%.

Для получения 1 т алюминия требуется добыть руды 4—8 т, цинка—20—50 т, меди—20—150 т, а для получения 1 т редких металлов — тысячи и десятки тысяч тонн сырья. В то же время для производства 1 т чугуна.требуется до 3 т железной руды. Обработка руд цветных металлов отличается мпогостадийностью, а их первичная обработка происходит в районах добычи ввиду низкого содержания металла.

Руды цветных металлов комплексные, т. е. они содержат несколько полезных компонентов. Так, полиметаллические руды содержат цинк, свинец, медь, некоторые редкие и рассеянные элементы, благородные металлы, а также серу. Нефелины содержат окислы алюминия, натрия, калия, кремния; в медных рудах содержатся железо, цинк, кадмий, соединения редких элементов, благородные металлы и др.

Комплексный характер руд цветных металлов, во-первых, усложняет процесс подготовки руд к плавке, что связано с разделением руды на составные компоненты, а во-вторых, позволяет получать ряд ценных продуктов и осуществлять комбинирование производства. Добыча руд цветных металлов производится открытым или подземным способом.

Обогащение руд. Добытые руды цветных металлов первоначально подвергаются обогащению. Цель этого процесса состоит в том, чтобы отделить от руды пустую породу и таким образом повысить содержание металла в руде, а также отделить руды различных металлов. Наиболее распространенным является флотационный метод обогащения. Он позволяет использовать как богатые-, так и бедные руды и основывается на несмачиваемости металлов.

Перед обогащением руда дробится, а затем измельчается на шаровых или стержневых мельницах. Образующаяся рудная пыль имеет размеры от 0,15 мм и менее. Измельченная руда смешивается с водой; образовавшаяся смесь называется пульпой.

В пульпу добавляют специальные вещества — коллекторы, которые смачивают минеральные частички, содержащие металл, и не смачивают частицы пустой породы. В качестве коллекторов используются различные синтетические вещества.

В пульпу вводят также пенообразователи для образования прочной флотационной пены. В качестве пенообразователей используют сосновое и пихтовое масло, древесную и каменноугольную смолу, высокомолекулярные спирты и др. В перемешиваемую пульпу подается воздух, Частицы руды прилипают к пенообразователю и с по-

мощью воздушных пузырьков всплывают па поверхность. Частицы же пустой породы не поднимаются вверх, а находятся во взвешенном состоянии или оседают на дно, а затем удаляются. Это так называемые флотационные хвосты. Рудная часть минералов извлекается из флотационных ванн и представляет собой концентраты, которые идут для выплавки металла.

В том случае, когда в руде содержится несколько металлов, например полиметаллической руде, во время флотации происходит постепенное извлечение частей руды. Это достигается за счет введения в пульпу новых веществ — депрессоров, которые воздействуют на поверхность определенных минеральных частиц, образуя на них слой, смачиваемый водой. Содержание металла в концентрате достигает: в медном — 15—20%, свинцовом — до 40%, цинковом — 40—60%, оловянном — до 70%. Чем выше содержание металла в концентрате, тем он более транспортабелен, а это влияет на размещение предприятий по выплавке цветных металлов. Производство меди и свинца размещается главным образом в районах сырья, цинка и олова — более свободно с учетом и других факторов размещения.

Другим способом обогащения руд цветных "металлов является метод тяжелых суспензий. Он основывается на использовании тяжелых жидкостей и разности удельных весов пустой породы и минералов, содержащих металл. Удельный вес пустой породы обычно равен 2,5—3, а пород, содержащих металл, — более 3.

В ванну с тяжелой жидкостью, имеющей удельный вес более 3, погружается измельченная руда. Пустая порода, будучи легче этой жидкости, всплывает на ее поверхность, а минералы, содержащие металл, оседают на дно ванны. Так происходит отделение пустой породы и получение концентратов. Нередко для обогащения руд цветных металлов применяют тот и другой способы.

Кроме чисто механических операций, иногда применяются и химические способы обогащения руд. Например, при обогащении смешанных сульфидных и окисленных руд меди в пульпу добавляют сорную кислоту, которая переводит окислы меди в растворимые соединения — сернокислую медь. Добавление в пульпу железных опилок осаждает медь, которая затем флотируется вместе с сульфидной моды0- Преимущество такого способа состоит в том, что он позволяет изилечь из руды до 90% меди вместо 55% при обычном способе флотации.

Концентраты металлов в подавляющем большинстве представляют собой соединение металла с серой. Для понижения содержания серы и перевода металдд в окисел концентраты подвергаются обжигу. 1'ниее обжиг производился в многоподовых печах, а в последнее нремн их вытесняют более производительные печи «кипящего слоя». Применение печей «кипящего слоя» в несколько раз повышает про-и;|11одмтел1,ност1> труда при обжиге концентратов, увеличивает вы-М)Д мепиит и повышает качество сернистого газа, который идет для получении серной кислоты.

Печи «киинщого слоя» имеют одну подину с отверстиями. Ниже подины находится воздушные камеры. Благодаря поступлению воз-

духа снизу концентрат обгорает во взвешенном состоянии на воздушной подушке, как бы кипит, отсюда и название печей. Печи «кипящего слоя» в 4—5 раз более производительны, чем многоподовые печи.

духа снизу концентрат обгорает во взвешенном состоянии на воздушной подушке, как бы кипит, отсюда и название печей. Печи «кипящего слоя» в 4—5 раз более производительны, чем многоподовые печи.

VIII. 3. Производство меди

По размерам производства и по своему значению в народном хозяйстве медь занимает одно из ведущих мест феди цветных металлов. Широко используются сплавы меди — латунь (сплав меди с цинком) и бронза (сплав меди с оловом, кремнием, алюминием и другими элементами).

Для производства меди используются два рода руд: сульфидные — соединение меди с серой — и окисленные руды — соединение меди с кислородом. Сульфидные руды — медный колчедан, халькозин, ко-велип. Подавляющую часть меди выплавляют из пиритов с содержанием меди от 0,5 до 5%. (Извлечение меди из породы, содержащей менее 0,5% металла, в современных условиях экономически нецелесообразно.)

Окисленные руды представлены купритом (Си2О), малахитом (СиСОз Си (ОН) г), теноритом (СиО) и др. Кроме меди, в окисленных рудах содержатся железо, цинк, свинец, сурьма, золото, серебро, рассеянные металлы и др.

Добытые медные руды подвергаются обогащению. Концентраты содержат 15—-40% меди, до 35% серы и до 30% различных примесей — в сульфидных рудах главным образом железо.

Металлургическая переработка концентратов осуществляется по одному из двух способов— наиболее распространенному пирометал-лургическому или гидрометаллургическому. Пирометаллургический способ включает три последовательные стадии — получение штейна, черновой меди и рафинирование черновой меди. Получение штейна происходит в шахтных печах, называемых ватержакетами, или в отражательных печах. Сейчас применяют также электроплавку концентратов. В шахтных печах плавятся пириты с содержанием меди 2% и более. Перед плавкой предварительный обжиг руды не производится. Температура в шахтных печах поддерживается за счет окисления серы и железа и горения кокса. Расход кокса составляет до 10% от веса сырья. При некоторых видах плавок в шахтных печах на каждую тонну меди из руды извлекается до 8 т серы.

В отражательных почах (отражательная плавка — основной способ выплавки меди в СССР) производится плавка обожженных флотационных концентратов меди при температуре 1500—1600°. Образующиеся жидкие продукты скапливаются па поду отражательной печи. По мере плавки руды подаются новые ее порции. В результате плавки образуются штейн и шлак, которые выпускаются в соответствующие отверстия. Отражательные печи имеют ширину 10 м, высоту — 4,5 м, длину — 40 м.

Штейн представляет собой сплав сульфидов меди и железа и содержит 20—50% меди, 20—40% железа и до 25% серы и являет-

ся полупродуктом для получения чистой меди. Жидкий штейн заливается в конвертеры для дальнейшей переработки. Для выжигания серы и железа из штейна через фурмы в конвертер вдувается" воздух в течение 15—30 часов (в конвертер загружается 40—100 т штейна). Первоначально происходит выгорание железа. Добавление в конвертер кварца ведет к образованию шлака, который выпускается ►из конвертера. Дальнейшее продувание воздуха ведет к выгоранию серы с образованием черновой меди.

Черновая медь содержит от 0,5 до 4% различных примесей — железа, серы и в меньших количествах никеля, кобальта, золота, серебра, сурьмы и др. Большинство из этих примесей резко снижает качество меди — ее пластичность, электропроводность, ковкость и т. д. Для удаления указанных примесей производят рафинирование черновой меди, которое может быть или огневым, или электролитическим.

Огневое рафинирование производится в отражательных печах, но устройству напоминающих печи для выплавки штейна из концентратов. Используются также цилиндрические наклоняющиеся печи, по устройству подобные конвертеру (топливо — газ, мазут). Большинство примесей в черновой меди, за исключением благородных металлов, по отношению к кислороду химически более активно, чем медь. Поэтому во время плавки они окисляются и образуют шлак. Окислению примесей способствует и образование закиси меди, которая отдает кислород и восстанавливается. Оставшаяся закись меди восстанавливается с помощью мазута или природного газа; этот процесс называется «дразпением» меди.

Си2О + С = Си + СО

Си2О + СО = Си + СО2

Полученная по огневому способу медь имеет чистоту до 99,5%' и более. Однако в ней остаются благородные металлы, которые могут быть извлечены с помощью электролиза меди. Электролитический метод рафинирования меди основан на применении постоянного электрического тока определенного напряжения и силы.

Рафинирование меди производится в электролизных ваннах, внутренняя часть которых выложена свинцом или пластмассой. Электролит— медный купорос и серная кислота, анод — пластины из черно-noii меди или меди, прошедшей огневое рафинирование, катод — тонкие пластины из чистой меди. Вовремя пропускания постоянного тока на катоде оседает чистая медь, а анод (черновая медь) постепенно переходит в электролит. Процесс продолжается 5 — 12 дней. На дно электролизеров выпадают примеси; их стоимость окупает расход электроэнергии, а иногда превышает стоимость меди. Электролитическая медь отличается высокой чистотой. Расход электроэнергии для ее производства составляет 250—300 кВт-ч на тонну металла.

Гпдрометаллургический способ получения меди. Для получения меди гидромсталлургическим способом используется, как правило, окислен пая руда. Для перевода окисленных руд в растворимые соединения па руду действуют серной кислотой, которая с окислом

меди образует сернокислую Соль. Для получения сернокислой меди могут быть использованы медные руды, которые непригодны для обогащения.

меди образует сернокислую Соль. Для получения сернокислой меди могут быть использованы медные руды, которые непригодны для обогащения.

Из сернокислой меди металлическая медь может быть получена двумя способами — путем воздействия на раствор железом (цементация меди) или электролизом водного раствора сернокислой меди.

Первичная обработка сырья и получение черновой меди осуществляются в районах добычи сырья. Все медеплавильные заводы работают в районах добычи сырья.

Лишь производство вторичной меди (из металлолома), как правило, осуществляется в районах потребления, например в Москве, Ленинграде.

VIII. 4. Производство цинка

Ц и п к — синевато-белый металл, обладающий средней плотностью и высокой антнкоррозийностыо. При обычной температуре он хрупкий, но при температуре 100—150° пластичен, хорошо куется и прокатывается.

Цинк и его сплавы находят широкое применение в промышленности.

Цинк легко образует сплавы с рядом металлов — медью, железом, серебром и другими. В сплавах устраняется отрицательное свойство цинка — хрупкость. Более 40% производимого цинка используется для производства сплавов.

Половина производимого цинка идет для цинкования стальных изделий — труб, ванн, посуды и т. д., что улучшает их антикоррозийные свойства. В электротехнике цинк используется для изготовления электродов, гальванических элементов. Большое количество цинка расходуется в полиграфической промышленности для изготовления клише. Значительная часть сплавов цинка, особенно латуни, применяется в автомобильной, авиационной промышленности, моторостроении, электротехнике и других отраслях машиностроения.

Примерно 10% производимого цинка идет для изготовления фармацевтических аппаратов — цинковых капель, мази, купороса и др., а также для производства цинковых белил.

Сырьем для производства цинка является цинковая обманка — сернистый цинк, встречающийся, как правило, в составе полиметаллических руд, которые, кроме цинка, содержат свинец, серебро, медь, кадмий и другие элементы. Содержание цинка в руде — от 2 до 6-7%.

С помощью флотации цинковая обманка отделяется от руд других цветных металлов. Полученный цинковый концентрат подвергается обжигу до полного выгорания серы и образования окиси цинка, содержащей 60% цинка. Металлический цинк получают по одному из двух существующих способов — пирометаллургическому или гидрометаллургическому. Более распространен гидрометаллургический способ,

По пирометаллургическому способу цинк получают путем восстановления окиси цинка углеродом (коксом). Для этого обожженный концентрат цинка смешивается с коксом и прокаливается в закрытых ретортах, помещенных в специальные печи, при температуре 1200—1300°. При прокаливании восстанавливается металлический цинк. Поскольку цинк имеет температуру кипения 907°, то он в ретортах переходит в парообразное состояние. Пары цинка по специальным трубам отводятся и конденсируются. Этот процесс получения Цинка называется дистилляцией и длится до 24 часов.

Полученный дистилляцией цинк содержит примеси других металлов, которые подвергались возгонке вместе с цинком. Поэтому такой цинк называют черновым. Он подвергается вторичной возгонке — при температуре 1000° — и после этого имеет высокую степень чистоты.

Цинковые заводы, работающие по пирометаллургическому способу, расходуют на 1 т цинка до 4 т кокса и 1 тыс. кВт • ч электроэнергии, что отчасти находит отражение в размещении предприятий цинковой промышленности в районах добычи каменного угля (Кузбасс).

Более распространенным является гидрометаллургический способ получения цинка. Сущность его сводится к следующему. На цинковый концентрат действуют слабой серной кислотой, и цинк переводится в растворимое соединение. Раствор серпокислого цинка очищается и подвергается электролизу. В качество катода применяются алюминиевые листы, а анода — свинцовые. При электролизе на катоде выделяется металлический цинк. Затем он плавится в индукционных печах. Расплавленный цинк отливают в слитки. Его чистота достигает 99,99%. Для получения 1 т цинка по этому способу расход электроэнергии составляет 3000 кВт-ч, а топлива — 0,5 т.

Первичная обработка цинковых руд осуществляется в местах их добычи. Полученные концентраты имеют большую транспортабельность, чем медные концентраты, и поэтому перерабатываются в зависимости от технологического процесса и в районах добычи сырья, и в районах, богатых топливом.

VIII. 5. Производство свинца

Свинец — мягкий и пластичный металл. Он легко поддается всем ни дам обработки — ковке, литыо, раскатыванию к т. д. Свинец обладает высокой химической стойкостью, антикоррозийностыо. Он применяется в кабельной промышленности, в производстве аккумуляторов, для получения подшипниковых сплавов (баббитов). Используется для покрытия или изготовления кислотоустойчивых сосудов, труб, приборов для химической промышленности, в полиграфической промышленности, для производства медикаментов и белил. Способность свинца поглощать рентгеновские и радиоактивные лучи определила его применение в рентгенотехнике и ядерной технике.

Сырьем для получения свинца является ряд его соединений, встречающихся в природе. Основным сырьем выступает свинцовый блеск (галенит) — соединение свинца с серой, а также церусит (углекислый свинец) и англезит (сернокислый свинец). Руды свинца в природе встречаются в составе полиметаллических руд.

Сырьем для получения свинца является ряд его соединений, встречающихся в природе. Основным сырьем выступает свинцовый блеск (галенит) — соединение свинца с серой, а также церусит (углекислый свинец) и англезит (сернокислый свинец). Руды свинца в природе встречаются в составе полиметаллических руд.

После флотации полученный концентрат подвергают обжигу. Далее окисленный концентрат восстанавливают в шахтных печах с водяным охлаждением (ватержакетах).

В ватержакетах получают черновой свинец, в котором содержится 3—8% других металлов. Черновый свинец подвергают пироме-таллургическому рафинированию. Некоторые заводы применяют электролитическое рафинирование свинца. При рафинировании извлекаются и другие металлы. Предприятия свинцовой иромышлен-ности размещаются у источников сырья.

VIII. 6. Производство алюминия

Быстрому развитию алюминиевой промышленности способствует широкое применение алюминия во многих отраслях промышленности благодаря его ценным и разнообразным свойствам. Алюминий сочетает в себе легкость и аптикоррозийность, высокую электро- и теплопроводность и пластичность. Алюминий легко образует различные сплавы, которые находят большое применение в промышленности, особенно авиационной.

Наиболее распространенным сплавом алюминия является дюралюминий, содержащий до 5% меди, 0,5—1% марганца, 0,2—2,7% магния, до 0,3% кремния и железа. Удельный вес дюралюминия несколько больше, чем у алюминия, однако механические свойства дюралюминия в несколько раз выше и приближаются к свойствам некоторых сортов стали.

Из литейных алюминиевых сплавов, предназначенных для изготовления деталей литьем, наибольшее значение имеют кремнистые сплавы — силумины, содержащие от 6 до 13% кремния и небольшой процент меди, магния и цинка.

В качестве сырья для получения алюминия используются бокситы, нефелины, алуниты и сиениты. До недавнего времени основным сырьем были бокситы, а за последние годы все шире используются нефелины и алуниты.

Бокситы содержат ряд окислов — окись алюминия, или глинозем (до 70%), окиси железа, кальция, титана, кремнезем и воду. В алюминиевой промышленности используются те бокситы, в которых содержание глинозема превышает 40 % •

Нефелины содержат окиси алюминия (до 30%), натрия, калия

и кремнезем. '

Алуниты представляют собой соединение основных сульфатов алюминия и калия.

Среди окислов, входящих в состав бокситов и нефелинов, глинозем является наиболее стойким, что делает невозможным прямое восстановление алюминия из руды (образуется сплав металлов и

кремния). Первоначально из бокситов выделяют глинозе.ж,„а.лослбД' ний затем подвергают электролизу. С технологической точки зрения эти два процеса резко отличаются друг от друга и могут быть территориально разобщены. Производство глинозема осуществляется в районах добычи сырья, так как расход его составляет 3,5—4 х на 1 т.,глинозема, а производство металлического алюминия размещается в центрах дешевой электроэнергии, в основном у крупных ГЭС.

Производство глинозема. Получение глинозема осуществляется несколькими способами —щелочными, кислотными др. В СССР используются только щелочные способы получения глипозема. Выбор способа получения глинозема зависит от состава сырья и особенно от количества в нем кремнезема.

При щелочном способе (здесь рассматривается так называемый мокрый щелочной способ производства глинозема — способ Байера) используются бокситы с •содержанием не более 2—4% кремнезема и 30% раствор едкого натра. Размолотый и цросушенный боксит смешивается с каустической содой, и образовавшаяся пульпа загружается в автоклав. Через нижнюю часть автоклава подается перегретый пар, с помощью которого в автоклаве поддерживается давление 1—35 атмосфер (в зависимости от качества боксита) и температура 105—240°. Пульпа в автоклаве перемешивается, а сам технологический процесс совершается в течение четырех часов.

Каустическая сода вступает в соединения с глиноземом бокситов и образует алюминат натрия. Другие окислы металлов, содержащиеся в бокситах, в реакцию со щелочью не вступают. Кремнезем же взаимодействует с каустической содой с образованием силиката натрия, вступающего в реакцию с частью алюмината натрия с образованием нерастворимого натриевого алюмосиликата, который выпадает в осадок и удаляется. В осадок выпадают также окиси железа и титана. Таким образом, с помощью щелочи большая часть алюминия переводится в растворимое соединение и отделяется от других соединений.

Недостатком этого способа получения глинозема является то, что щелочь расходуется и для связи кремнезема, а силикат натрия, соединяясь с алюминатом натрия, ведет к безвозвратным потерям снизанного алюминия. Потери щелочи и глинозема находятся в прямой зависимости от количества кремнезема в бокситах. Поэтому по щелочному способу перерабатываются бокситы с небольшим содержанием кремнезема.

Алюминат натрия фильтруется и загружается в специальные ча-1П.1, в которые подается вода. Под воздействием воды алюминат натрия охлаждается и. распадается с выделением гидрата окиси алюминия и слабого едкого натра:

NaAlO2 + 2Н2О = Al (OH)3 -f NaOH

Едкий натр после выпаривания воды и повышения его концентрации снова используется для получения алюмината натрия. Гидроокись же алюминия подвергается прокаливанию в трубчатых иращающихся печах или печах с «кипящим слоем». При этом гпдро-

окись алюминия теряет воду и образуется окись алюминия, или глинозем.

окись алюминия теряет воду и образуется окись алюминия, или глинозем.

Бокситы с высоким содержанием кремнезема перерабатываются сухим щелочным способом, предложенным в 1916 г. русским ученым А. А. Яковкиным.

По этому способу измельченный боксит смешивается с кальцинированной содой и известняком. Образовавшаяся смесь подвергается прокаливанию во вращающихся печах. Кремнезем вступает в соединение с известняком, и образовавшийся шлам удаляется. Окислы металлов (алюминия и железа) и остатки кремнезема вступают в соединение с содой с образованием алюмината натрия и других соединений. Путем ряда операций отделяется алюминат натрия, который подвергается дальнейшей переработке по выше рассмотренному способу с получением глинозема.

С 1952 г. в нашей стране впервые в мире стали применяться нефелины в качестве сырья для алюминиевой промышленности. Переработка нефелинов начинается со спекания их с известняком. Из полученного продукта выщелачивается алюминат с помощью воды и осаждается в нерастворимое соединение углекислым газом, "который образуется при спекании нефелинов с известняком.

После отделепия соединений алюминия в растворе остаются растворы поташа и соды. Путем кристаллизации они также разделяются. Шлам же — сырье для цементной промышленности. Таким образом, при переработке нефелинов практически не образуется отходов: получают четыре ценных продукта — глинозем, соду, поташ и сырье для производства цемента. На 1 т глинозема выход других продуктов составляет: соды — до 1 т, поташа — около 1 т и цемента — до 10 т. Комплексное использование нефелинового сырья делает производство экономически эффективным, несмотря на низкое содержание глинозема (20—30%). Комплексной переработке также подвергаются алуниты, содержащие до 37% глинозема и 11—12% связанного калия. Отходы переработки алунитов, могут быть использованы для получения калийных удобрений.

Получение алюминия из глинозема. Глинозем является стойким окислом, имеющим температуру плавления 2050°. Поэтому получение алюминия осуществляется электролитическим путем, в электролизерах, выложенных внутри огнеупорным материалом. Для уменьшения тепловых потерь в электролизер загружают криолит, который растворяет глинозем и имеет в 2 раза меньшую температуру плавления (1000°). Кроме того, в криолит добавляют небольшой процент фторида кальция, что уменьшает температуру плавления криолита до 930—950°. При этой температуре и производится электролиз глинозема.

Анодом являются угольные пластины, а катодом — дно электролитической ванны, выложенное угольными блоками, куда вставляются катодные шины.

В электролит загружается глинозем в количестве 8—10% от веса электролита и постепенно добавляется по мере его расхода при электролизе. При пропускании постоянного тока через электролит

80 '

па дне ванны (катоде) оседает расплавленный алюминий, который удаляется один раз в сутки с помощью вакуум-ковша. Освобождающийся кислород выделяется на аноде и реагирует с угольной пластиной, образуя углекислый газ. Это ведет к большому расходу угольных пластин.

Электролиз глинозема — электроемкий процесс. Расход электроэнергии составляет 17—19 тыс. кВт • ч на 1 т алюминия, из которых примерно 30% идет для непосредственного выделения алюминия, а 70% Для поддержания электролита в жидком состоянии. Расход сырья составляет: глинозема — около 2 т, криолита — 0,1 т, угольных анодов — 0,6—0,65 т.

Полученный алюминий подвергается хлорированию с целью удаления неметаллических примесей — криолита, глинозема. Расход хлора составляет 1 кг на 1 т алюминия.

Производство алюминия в силу большой электроемкости размещается, как правило, у крупных ГЭС.

Дата публикования: 2015-09-18; Прочитано: 907 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!