|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Температуры плавления и разливки сплавов

|

|

Под температурой плавления сплава подразумевают температуру ликвидуса, т. е. температуру верхней области затвердевания сплава на его диаграмме состояния. В реальных сплавах часто присутствуют не два компонента, как это имелось в виду при составлении диаграмм состояния, а три и более, что весьма усложняет диаграмму состояния сплава и затрудняет определение по ней температуры его плавления. В таких случаях температура плавления сплавов устанавливается опытным путем или подсчитывается приблизительно, исходя из влияния отдельных компонентов сплава на температуру его плавления.

Температура разливки сплавов всегда превышает температуру их плавления, так как иначе сплавы не будут обладать нужной жидкотекучестью. Кроме того, в ряде случаев повышение температуры разливки благоприятно влияет на строение сплава, например такого, как серый чугун, вызывая измельчение графитовых включений. При более высокой температуре разливки из жидкой стали легче выделяются неметаллические включения. Однако перегрев (перегревом называется превышение температуры жидкого сплава над температурой его плавления) сплава должен быть ограничен определенными пределами, зависящими как от свойств самого сплава, так и от особенностей отливок, получаемых из него. Как будет показано ниже, повышение температуры разливки в ряде случаев вызывает рост кристаллитов сплава, усиливает усадочные явления, увеличивает поглощение газов, повышает склонность сплава к горячим трещинам, ликвации и т. д. Большое влияние на температуру разливки оказывают сложность и размеры отливок, в том числе толщина их стенок. Чем сложнее отливки и чем тоньше их стенки, тем более высокий перегрев должен иметь сплав при разливке его по формам. Нужно также учитывать, что при песчаных формах повышение температуры разливки таких тугоплавких сплавов, как сталь, усиливает пригар формовочных и стержневых смесей к поверхности отливок. Учитывая все эти обстоятельства, температура разливки сплава определенного химического состава устанавливается для каждой группы отливок опытным путем с учетом главных особенностей изготовляемых отливок.

Связь между диаграммой состояния сплавов и температурой их разливки наиболее четко выявляется в тех случаях, когда сплавы состоят из двух компонентов или, когда в их составе имеется незначительное количество примесей, не влияющих заметно на температуру плавления и другие литейные свойства.

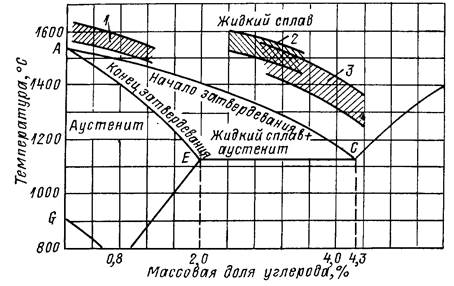

Такое положение характерно дли углеродистой стали, свойства которой практически определяются только содержанием углерода. На рис. 27 показано взаимное положение верхней части диаграммы состояния сплавов железа с углеродом и области 1, соответствующей обычному интервалу значений температуры разливки стали в зависимости от содержания в ней углерода. Из рисунка видно, что температура разливки углеродистой стали превышает на 30—110°С температуру начала ее затвердевания. Нужно отметить, что в случае изготовления сложных тонкостенных отливок из низкоуглеродистой стали температура разливки стали может составлять 1700°С, а иногда еще выше.

Температура плавления легированных сталей обычно несколько ниже, чем углеродистых, имеющих то же содержание углерода. Значительная разница в этом отношении имеется для некоторых высоколегированных сталей (например, высокомарганцевых), температура плавления которых гораздо ниже, чем углеродистых (табл. 19).

|

| Рис. 27. Зависимость между температурой разливки стали, ковкого и серого чугуна и температурой плавления сплавов железа с углеродом: 1—сталь; 2— ковкий чугун; 3— серый чугун. |

Таблица 19. Температуры плавления и разливки сталей различного состава

| Наименование стали и массовая доля в ней основных компонентов | Температура, °С | |

| плавления | разливки | |

| Низкоуглеродистая (0,2% углерода) | 1560-1635 | |

| Среднеуглеродистая (0,4% углерода) | 1550—1615 | |

| Высокоуглеродистая (1,0% углерода) | 1510-1570 | |

| Низколегированная (0,25% углерода, 1,4% марганца) | 1550-1590 | |

| То же (0,3% углерода, 0,6% молибдена) | 1560-1600 | |

| То же (0,4% углерода, 0,8% хрома, 1,6% никеля) | 1550-1600 | |

| Высоколегированная (0,1% углерода, 18% хрома, 8% никеля) | 1560-1600 | |

| То же (0,2% углерода, 18% хрома, 8% никеля) | 1550-1580 | |

| Высокомарганцевая (1% углерода, 13% марганца) | 1420-1450 | |

| Примечание. Температура разливки определена измерением термопарой погружения. При наличии титана в высоколегированной стали температура разливки увеличивается на 20-25 °С, так как вязкость стали возрастает из-за образования пленок нитрида титана. |

Таблица 20. Температуры плавления и разливки различных сплавов цветных металлов

| Наименование и марка сплава | Температура, °С | ||

| плавления | разливки | ||

| Оловянные бронзы: | |||

| БрОЦСНЗ-7-5-1, БрОЦС5-5-5 | 975-990 | 1100-1200 | |

| БрОЦС4-4-17 | 1000-1200 | ||

| Безоловянные бронзы: | |||

| БрАЖ9-4Л, БрАМц9-2Л | 1045—1065 | 1100-1200 | |

| БрАЖМц10-3-1, 5 | 1140-1200 | ||

| Латуни: | |||

| ЛКС80-3-3 | 950-1100 | ||

| ЛК80-ЗЛ | 1000-1150 | ||

| Алюминиевые сплавы: | |||

| АЛ2 | 680-780 | ||

| АЛЗ, АЛ4, АЛ5, АЛ6, АЛ8, АЛ9 | 612—626 | 720-760 | |

| АЛ1, АЛ7 | 630-636 | 710-760 | |

| Магниевые сплавы: | |||

| МЛ2 | 643-650 | 720-800 | |

| МЛЗ, МЛ4 | 610-630 | 690-790 | |

| МЛ5, МЛ6 | 590-605 | 690—780 | |

| Цинковый сплав ЦАМ10-5Л | 450-500 | ||

| Титановый сплав | |||

Температуры разливки легированных сталей близки (за исключением высокомарганцевых сталей) к температурам разливки соответствующих углеродистых сталей.

Для легированных сталей разница между наименьшими значениями температуры разливки и температурой плавления несколько больше, чем для углеродистых сталей (40—50 °С вместо 30—35 °С). По-видимому, это объясняется уменьшением жидкотекучести легированных сталей при пониженной температуре разливки из-за наличия в них пленок (окислов) и по другим причинам.

Области 2 и 3 (рис. 27) соответствуют приблизительным значениям температуры (с поправкой на показания оптического пирометра) разливки ковкого (имеется в виду белый чугун) и серого чугуна. Из рис. 27 видно также, что перегрев серого и особенно ковкого чугуна весьма значителен по сравнению с перегревом стали. Это обстоятельство (в известной степени) можно объяснить тем, что из серого чугуна в ряде случаев отливают мелкие, весьма тонкостенные детали.

Значения температур плавления и разливки сплавов цветных металлов приведены в табл. 20. Из данных этой таблицы видно, что по перегреву эти сплавы можно разделить на три группы:

1) малый перегрев — оловянные бронзы с высоким содержанием свинца, латуни (кроме латуни марки ЛК80-ЗЛ) и цинковый сплав;

2) средний перегрев — алюминиевые и магниевые сплавы; безоловянные бронзы, латунь марки ЛК80-ЗЛ;

3) высокий перегрев — оловянные и свинцовые бронзы и титановый сплав.

Помимо особенностей отливок, изготовляемых из отдельных сплавов, различия в величине перегрева отчасти можно объяснить свойствами сплавов. Так, сравнительно низкий перегрев бронз с высоким содержанием свинца объясняется как тем, что из них отливаются преимущественно простые детали (вкладыши подшипников, втулки), так и тем, что свинец легко ликвирует в жидком сплаве, а поэтому сплав не следует перегревать. Высокий перегрев оловянных бронз с небольшим содержанием свинца вызван необходимостью полного растворения в жидком сплаве кристаллитов, которые при недостаточном перегреве жидкого сплава могут вызвать после затвердевания неравномерное крупнозернистое строение, обладающее худшими свойствами, чем равномерное и мелкозернистое. Несколько повышенный перегрев латуни марки ЛК80-ЗЛ объясняется не только тонкостенностью изготовляемых из нее отливок, но и тем, что ее жидкотекучесть ухудшается из-за наличия пленок окиси кремния (SiО2). Такое же явление наблюдается и в алюминиевых бронзах, в которых образуются пленки окиси алюминия (Al2О2). Поэтому температура разливки различных сплавов устанавливается с учетом не только температуры плавления, но и других главных факторов, влияющих на процесс заполнения форм жидким сплавом.

УСАДКА

При охлаждении сплава в форме происходит довольно быстрое уменьшение его объема. В течение нескольких секунд на всей поверхности сплава образуется мелкозернистая корочка, постепенно увеличивающаяся по толщине. В связи с этим дальнейшее охлаждение сплава, а также его затвердевание происходят внутри оболочки почти без контакта с окружающей атмосферой. Вследствие уменьшения объема в отливках из ряда сплавов при этом образуются полости (усадочные раковины или рыхлоты). Некоторые сплавы (например, серый чугун) при затвердевании увеличиваются в объеме, так как происходит выделение графита, имеющего меньшую плотность и больший удельный объем, чем исходный сплав. Дальнейшее уменьшение объема и размеров отливок из всех сплавов происходит при последующем их охлаждении в твердом состоянии. Общее уменьшение объема и размеров отливок называется усадкой.

В литейном производстве различают объемную и линейную усадку.

Под объемной усадкой подразумевают разницу между объемом жидкого сплава, заполнившего полость формы, и объемом отливки после ее полного охлаждения.

Линейной усадкой называют разницу линейных размеров полости формы и охлажденной отливки. Для удобства усадку обычно выражают в процентах по отношению к первоначальному объему жидкого сплава (объемная усадка) или первоначальным размерам полости формы (линейная усадка). Можно считать, что для ряда сплавов объемная усадка приблизительно в три раза больше линейной.

Если при усадке сплава нет препятствий к уменьшению его объема и размеров, то такую усадку называют свободной усадкой.

Усадка меняется в зависимости от химического состава сплава. Так, усадка серого чугуна уменьшается при увеличении содержания углерода и кремния, а также при уменьшении содержания марганца и серы.

В алюминиевых сплавах уменьшает усадку увеличенное содержание кремния. Наличие меди и магния, наоборот, увеличивают усадку этих сплавов.

Повышение содержания алюминия и цинка понижает усадку магниевых сплавов.

Практически при изготовлении отливок уменьшение их размеров происходит в условиях затрудненной усадки, при которой препятствием являются выступающие части формы, стержни и т.д. Поэтому во многих случаях действительная усадка подучается меньшей, чем свободная. Действительная линейная усадка называется литейной усадкой и выражается в %. Величина литейной усадки всегда меньше свободной, причем разница между ними тем больше, чем крупнее и сложнее отливка. Значения усадки сплавов приведены в табл. 21.

Таблица 21. Примерные значения усадки сплавов

| Группа сплава | Усадка, % | |

| линейная | литейная | |

| Сталь: | ||

| низкоуглеродистая и низколегированная | 2,0-2,4 | 1.8-2,0 |

| хромоникелевая | 2,5-2,8 | 2,2-2,4 |

| высокомарганцевая | 2,8-3,0 | 2,2-2,5 |

| Чугун: | ||

| серый | 0,9-1,3 | 0,8-1,0 |

| белый | 1,6-2,3 | 1,5-1,8 |

| высокопрочный | 0,7-1,2 | 0,6-1,0 |

| Сплавы цветных металлов: | ||

| оловянные бронзы | 1,4-1,6 | 1,2-1,4 |

| безоловянные бронзы | 1,7-2,3 | 1,4-2,0 |

| кремнистая латунь | 1,6-1,8 | 1,5-1,7 |

| марганцевая латунь | 2,0-2,3 | 1,8-2,0 |

| алюминиево-магниевые | 1,3-1,5 | 1,0-1,2 |

| алюминиево-кремниевые | 0,9-1,2 | 0,8-1,0 |

| алюминиево-медные | 1,3-1,5 | 1,2-1,3 |

| магниевые | 1,35-1,9 | 1,0-1,6 |

В зависимости от физических свойств сплава и условий его охлаждения объемная усадка при затвердевании сплава может проявиться различным образом, а именно:

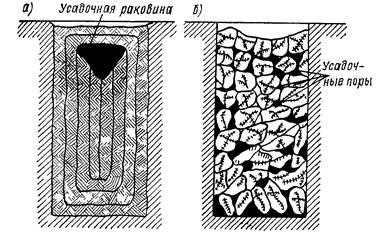

а) в виде сосредоточенных внутренних полостей (иногда такие полости могут выходить на поверхность, т. е. быть открытыми), расположенных в местах отливки, затвердевающих последними (усадочные раковины);

б) в виде равномерного изменения только внешних размеров, при этом стенки отливок получаются плотными;

в) в виде мелких рассеянных полостей, расположенных по толщине отливок около отдельных зерен сплава; подобные мелкие полости называются усадочной пористостью или рыхлотой.

Сплавы, затвердевающие в узком интервале температуры (например, сталь, безоловянные бронзы), переходят из жидкого в твердое состояние последовательно, образуя один за другим тонкие слои отливки; поэтому они более склонны к образованию сосредоточенных усадочных раковин (рис. 29, а). Наоборот, в отливках из сплавов, имеющих широкий интервал температуры затвердевания (например, оловянные бронзы), образуются разобщенные участки жидкого сплава, кристаллизующиеся обособленно друг от друга и дающие при этом местные усадочные поры (рис. 29, 6). Увеличение скорости затвердевания этих сплавов способствует уменьшению усадочной пористости и образованию сосредоточенных раковин.

|

| Рис. 29. Схема образования в отливках усадочной раковины (а) и усадочных пор (б) |

Уменьшению усадочных раковин и рыхлости способствуют:

§ понижение температуры и скорости заливки,

§ увеличение скорости охлаждения отливки при её затвердевании,

§ меньшая толщина стенок,

§ применение металлических форм и т.д.

При изготовлении отливок из сплавов, имеющих увеличенную объемную усадку и образующих при затвердевании усадочные раковины (стали, высокопрочные чугуны), обычно на верхних и массивных частях отливок устанавливают прибыли - резервуары жидкого сплава, питающие отливки при их затвердевании и восполняющие сокращение их объема. При этом размеры и расположение прибылей должны быть такими, чтобы они затвердевали последними и в них образовывались усадочные раковины.

Дата публикования: 2015-09-18; Прочитано: 3973 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!