|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Продольно-прессовые соединения

|

|

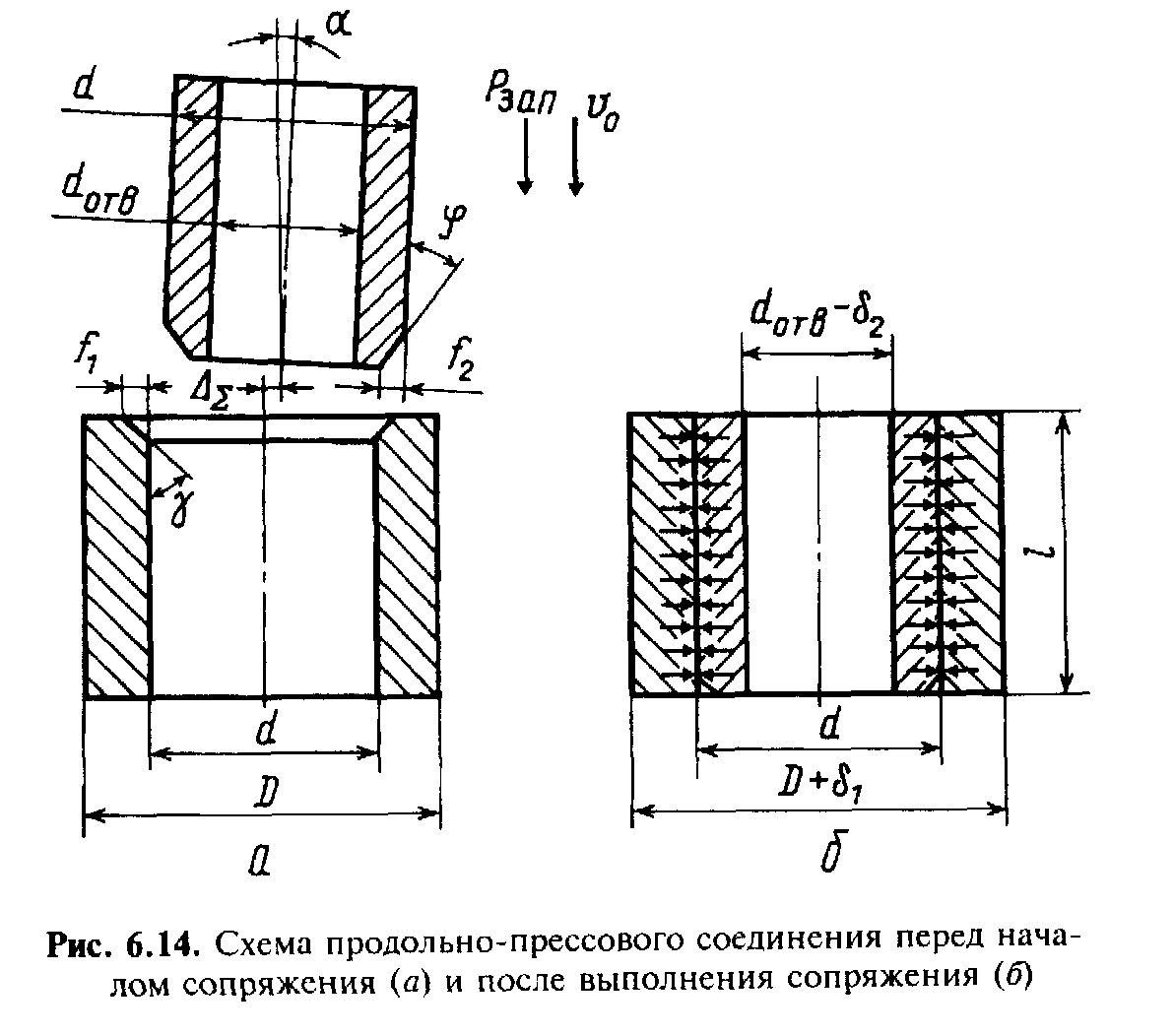

При продольно-прессовом соединении (рис. 14.1) охватываемая деталь под действием осевой силы Рзап запрессовывается с натягом в охватывающую, в результате чего возникают силы трения, обеспечивающие относительную неподвижность деталей.

Требуемый для данного соединения натяг d устанавливают в процессе конструирования сборочной единицы при расчете посадок. Для повышения надежности, долговечности соединений и их прочности расчет ведут по максимальному натягу, определяемому по размерам охватываемой и охватывающей поверхностей. Однако смятие микронеровностей под действием давлений уменьшает натяг:

dф=d- 12(Rzi + Rz2),

где dф, d – соответственно фактический и номинальный натяг в соединении; Rz1, Rz2 – шероховатости сопрягаемых поверхностей.

Для качественного выполнения соединения Ra не должно превышать 1,6...3,2 мкм.

Для выполнения продольно-прессовых соединений, чтобы правильно выбрать пресс, необходимо рассчитать силу запрессовки:

Pзап=fppdL,

где f – коэффициент трения при запрессовке; р – давление на поверхности контакта, МПа; d, L – параметры соединения, мм. Давление р определяют по формуле

Рисунок 14.1 - Схема продольно-прессового соединения перед началом сопряжения (а) и после выполнения сопряжения (б)

Здесь С1 и С2 – коэффициенты, зависящие от параметров сопрягаемых деталей,

C1=(d2+dотв2)/(d2-dотв2)-m1;

С2 =(D2 +d2)/(D2 -d2)+m2,

d, dотв и D – параметры сопрягаемых деталей (см. рис. 6.14); m1, m2 – коэффициенты Пуассона (для стали m =0,3, для чугуна - 0,25); Е1, E2 – модули упругости материалов сопрягаемых деталей.

Коэффициент трения зависит от материала деталей, шероховатостей сопрягаемых поверхностей, удельного давления, а также наличия и вида смазки. Рекомендуемые значения коэффициентов трения для ряда материалов: сталь 0,06...0,22; чугун 0.06...0,14; магниево-алюминиевые сплавы 0,02...0,07; латунь 0,05...0,1; пластмасса 0,4...0,5.

Усилие пресса выбирают по силе запрессовки

Рпр=(1,5…2)Рзап.

Прочность соединения характеризуется силой выпрессовки, которая на 10...15 % больше силы запрессовки.

Прочность продольно-прессового соединения в значительной степени определяется скоростью его выполнения. Наибольшая прочность достигается при скоростях v < 3 мм/с.Неменее важным фактором, определяющим значение и стабильность силы запрессовки, является угол перекоса a сопрягаемых поверхностей, который не должен превышать 30'. Для этого необходимо при запрессовке создать оптимальные углы на торцах сопрягаемых поверхностей. Угол j (см. рис. 6.14) не должен превышать 5...10°, а угол g – 20...30°. При значении угла j = 5...10° сила запрессовки уменьшается при росте прочности соединения (сила распрессовки) вследствие изменения характера упруго-пластических деформаций. Для лучшего центрирования сопрягаемыхповерхностей необходимо делать заходные пояски (2...3 мм) или расточки (см. рис. 6.8, г) по посадкам с зазором. Чтобы не допустить перекосов сопрягаемых поверхностей и недоброкачественной сборки (снижение прочности, отсутствие торцевого контакта собираемых деталей), запрессовку проводят с применением специальной оснастки. На рис. 14,2 показан пример центрирующей оправки для запрессовки тонкостенной втулки.

Рисунок 14.2 - Приспособление, обеспечивающее требуемое положение втулки при запрессовке

Рисунок 14.2 - Приспособление, обеспечивающее требуемое положение втулки при запрессовке

|

d1=2pd2 D 103/Е1 (D2- d2);

внутренний диаметр dотв (см. рис. 6.14) охватываемой детали уменьшается на

d1=2pd2 dотв 103/Е1 (d2- dотв2).

При значительных изменениях это вызывает необходимость дополнительной пригонки отверстий втулок после запрессовки путем развертывания или повторной расточки на станке.

Сила запрессовки зависит от ряда переменных факторов, поэтому не может быть объективным критерием оценки прочности соединений с натягом. Однако ввиду удобства, ею чаше всего пользуются, контролируя в процессе сборки давление масла в цилиндре (на гидропрессах) или давление воздуха (на пневмо-прессах). Более объективным является контроль качества продольно-прессового соединения при помощи ультразвука или звуковой эмиссии.

Дата публикования: 2015-09-18; Прочитано: 1686 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!