|

Главная Случайная страница Контакты | Мы поможем в написании вашей работы! | |

Астықты гидротермиялық өңдеу

|

|

Жоспар

1. Астықтықоспалардан тазарту мәні

2. Астықты ұсақ және ірілігіне қарай сепараторларда сұрыптау

3. Астықты қоспалардан тазалаудың технологиялық эффектісі

Тақырыбы. Астық қоспасын сеператордан өткізудің теориялық негізі. Астық бетін диірмендерде өңдеу. Астықты ұнтақтауға дайындау кезінде (ГТӨ) физикалық және биохимиялық процесстерінің өзгеруі.

Мазмұны. Сеператордан өткізу әртүрлі компоненттерден құралған астық қоспаларынан бөледі. Осыған байланысты, әртүрлі машиналар бір немесе бірнеше көрсеткіштері бойынша қоспалардан бөлетін машинаны сеператор деп атайды. Өңдеу өндірістеріне келіп түсетін астық партияларының құрамында лас қоспалар болады, сеператордан өткізу астық құрамындағы ұсақ фракциялардан тазарту үшін, сонымен қатар белгілі бір өлшемі бойынша астық ірілігін біркелкі болу үшін де қолданады.

Қоспалардан тазарту. Астық массасындағы қоспалар өңделетін ұнның сапасын нашарлатады, машиналардың кейбір бөліктерінің бұзылуына себебін келтіреді, сондықтан оларды алдын ала қоспалардан тазартқан жөн. Астықтағы лас қоспалар өздерінің көлемдері формасы, аэродинамикалық қасиеттері, тығыздығы, сыртқы бетінің жағдайы бойынша ажыратылады. Ірі және ұсақ қоспаларды машиналарда тазалайды, олар ситалар мен төр көздер болып табылады. Көбінесе штампталған домалақ немесе сопақша тесіктері бар ситаларды қолданады. Домалақ ситалардан өткізгенде астықтың жалпақтығы арқылы өткізеді, ал сопақ тесікті ситадан өткізгенде қалыңдығы бойынша. Ірі және ұсақ қоспалардан тазартқанда ситалы немесе комбинирленген ауалы ситаларды (А1–БИС-) қолданады. Ситалардың өлшемдері мен формаларын негізгі астық дақылдарының өлшемдері мен қоспаларына байланысты таңдайды. Жеңіл қоспаларды ауа потогын қолдану арқылы ауалы сеператорларда тазалайды. Ұзын және қысқа қоспаларды триерларда бөледі. Цилиндрлі триердің жұмыс органы – цилиндрлі барабан, ішкі бетінде ұяшықтары бар. Цилиндрлі триерлерден басқа дискілі триерлер де қолданылады, олардың жұмыс органы көлденең валда орналасқан ұяшықты дискілер.

Минералды қоспаларды тығыздығы бойынша бөледі ол астық тығыздығына қарағанда екі есе көп болады. оларды бөлу үшін бірнеше тас бөлгіштерді қолданады, олардың ішіндегі вибропневматикалық РЗ-БКТ. Мұндай тас бөлгіштің жұмыс органы – вибрациялы ауа өткізгіш дека. Астықты тазалау тиімділігін жоғарлату мен астық массасын тығыздығы бойынша фракцияларға бөлу үшін концентратор (А1-БЗК-9) қолданылады. Металлмагнитті қоспаларды статикалық магниттердің көмегімен бөледі, жиі– электромагниттерді де қолданады. Машиналардың алдында міндетті түрде магнитті сеператорларды орнатады (У1-БММ), астықты ұнтақтау машинасымен бірге.

Астықты тазалау мен ұнтақтауға дайындау алдында олар барлық көрсеткіштерге сай болуы қажет:

Лас қоспалар 0,4% артық емес, куколь —0,1%, зиянды қоспа — не свыше 0,05%, в том числе горчака и вязеля —0,04%. Минералды қоспа, асонымен қатар гелиотроп тұқымдары, қамба зиянкестерімен зақымдалғандар болмауы тиіс.

Дәнді қоспалар: бидайдағы қара бидай мен арпа—5% көп емес, қара бидайдағы арпа –5% көп емес.

Ауа қарқынын диірмендерде жеңіл қоспалардан бөлу үшін қолданады, олар аэродинамикалық қасиеттерімен ерекшеленеді.

Бидай, қара бидай, арпа, сұлы дақылдарын жеңіл қоспалардан тазалаудың ұзындығы 1 см каналдың салыстырмалы жүктелуі20—25 кг/ч, колонка ені 500 мм қара бидай мен бидай үшін 30—35 м3/мин ауа қажет, арпа мен сұлы үшін — 25 м3/мин ауа қажет. Жеңіл қоспалардан тазарту үшін 80%- кем болмауы тиіс. Ауалы потоктың жылдамдығы 4—5 м/сек

Астықты ені мен ұзындығы бойынша ажыратылатын қоспалардан тазарту.

Астықты тазалау кезіндегі сортты ұн өңдеу үшін сеператор түрін орналастырады — обойқалы машиналарда бастапқы, бірінші және екінші тазарту жүргізіледі. Астықты тазалаудан кейін одан ұн алу үшін екі сеператор қолданады —обойқалы қырғылау машинасында бастапқы және соңғы тазалау.

Сеператорларда астықты тазалау мен технологиялық көрсеткіштерін дұрыс қамтамасыз ету үшін сита астықты көп салмау керек және аспирация құралында ауаның жылдамдығын қадағалап отыру керек. Сита ені бойынша 1см жүктеменің нормалары: бидай мен қарабидай үшін сеператордан өткізудің бірінші жүйесінде 40кг/сағ және келесілері 50кг/сағ; сұлы үшін сеператордан өткізудің бірінші жүйесінде 30кг/сағ және келесілері 35кг/сағ; арпа үшін сеператордан өткізудің бірінші жүйесінде 35кг/сағ және келесілері 40кг/сағ.

1см ситаның ені бойынша жүктемені үлкейткен кезде астық тазалаудың сапасы төмендейді. Сеператордағы астықтың салмағы орта есеппен алғанда 750г/л, ылғалдығы 14-15%. Астықтың құрамындағы қоспалар мен құрамы бойынша ситаларды таңдайды. Бидай мен қарабидайды тазалау үшін келесі ситалар қолданылады: домалақ тесікті сита 12-16мм; домалақ тесіктері бар бірінші сорттауға арналған 6-8мм; домалақ тесіктері бар екінші сорттауға арналған 5-6мм; сопақша тесікті 1,7-1,8х20мм бидайды бірінші тазалау кезінде және 1,6х20мм келесі сеператордан өткізу жүйелерінде; қарабидай 1,4-1,5х20мм арпа, сұлы және жүгеріні тазалай кезінде домалақ тесікті 16-20мм ситалар қолданылады, сорттау-тесіктері 8-12мм. Сұлы үшін сопақша тесіктер 2,0-2,2х25мм, арпа үшін 1,6-1,8х20мм, жүгері үшін домалақ тесікті 3,0мм. Сорттау ситасының ішіндегі астық қозғалысының бағыты әртүрлі өлшемді екі сита қолданылады: бірінші диаметрі 6-7мм-ден өтеді, барлық ірі дәндер бөлінеді.

Диірмендерде ауыстырылатын әртүрлі өлшемді және формалы сита түрлері қолданылады. Оларды қоспалардан тазартатындай етіп, жарамды астық құрамына түспейтіндей етіп бекітеді.

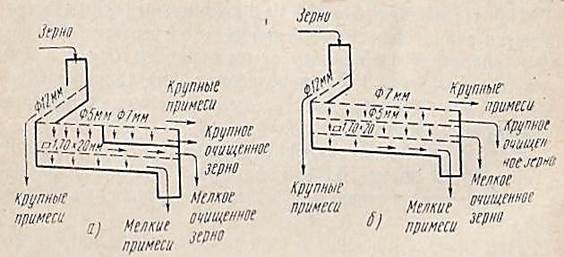

Астықты ірілігі бойынша сорттау кезінде жұмыс машиналарының оптимальді режимін қамтамасыз етеді және астықты дұрыс қолдануға мүмкіндік береді. Бұл процестерді өндірістегі керекті құралдар мен астықты өңдейтін жеке ыдыстарда жүргізіледі. Астықты ірілігі мен ұсағы бойынша сорттау кезінде жеке фракцияларға дайындайды. Екінші суретте көрсетіліп тұрғандай астықты ұсақ және ірі түрге сорттау үшін 2және 3 ситалы сеператоры берілген. Үш ситалы сеператорларда сорттау эффектісі жақсы, диаметрі 5мм екінші ситадан бөлінген ірі дәннің мөлшері 25-30%, ал астына 70-75% астық түседі. Үш ситалы сеператорларда астықты сорттау ірі дәндерді пневмосепарациялау жүзеге асыру мүмкін емес.

2 сурет. Астықты ұсақ және ірілігіне қарай сепараторларда сұрыптау

а — екі ситада, б — үш ситада

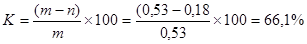

Қоспалардан ажырату (технолгиялық эффект). Жеңіл қоспалардан ажырату нормалары: бірінші сепаратордан өткізуден кейін 65-70%-дан кем емес және екінші үшінші сепаратордан, өткізуден кейін қалған осы қоспалардың мөлшерінен 60% кем емес. Үш рет сепаратордан кем емес жеңіл қоспалар алынады. Сепараторда астық тазалаудан кейін толығымен ірі және ұсақ қоспалар бөлінуі тиіс. Бөлініп алынған ірі қоспалар құрамында дәндер мүлде болмауы қажет; ал ұсақ және жеңіл қоспалардағы дән 2%-дан көп болмауы тиіс. Сепараторлардан бөлініп шыққан қоспа тиімділігін анықтау. Сепараторларға жіберілетін астықтан 100г өлшеп алып дәннен ерекшеленетін ені мен ұзындығы бойынша қоспаларды анықтау үшін лабораторияларға жіберіледі. Ірілер 0,53г және ұсақтар 0,28 гр. сепараторларда тазалаудан кейін ірі қоспалар 0,18г және ұсақ 0,08 г қалды. Сиртадағы ірі қоспалардан алынған эффект тең болады.

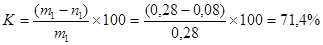

Ұсақ қоспалардың бөліну эффектісі тең болады:

Астықта қалған ұсақ және ірі қоспалардың мөлшері астықтың ластануына, салыстырмалы жүктелуіне ауа шығымына машинаны орнату жеріне байланысты.

Сепаратордағы ауа қарқынының жылдамдығы астықтың бірінші ауа өткізу каналында 4-6 м/сек; бірінші камерада – 1,8-2,5 м/сек; екінші камерада – 1,7-2 м/сек; шығу каналы – 4,0-7,0 м/сек.

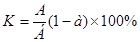

Сеператор жұмысының технологиялық эффектісі және басқа астық тазалау машиналарын анықтау формуласы

Мұндағы, А — қалдықтардың салмағы, кг;

Б — сепараторлардан бөлініп шыққан астық қоспаларының салмағы,кг;

а — қалыпты астық қалдықтарының салмағының қалдықтарға қатынасы.

Мысалы: Сепараторға 100 кг астық 3 кг лас қоспаларымен тазалауға алынды. Алынған қалдықтардың салмағы 2,5 кг, оның ішінде жарамды астық 2%, немесе 0,075 кг. Сепаратордың технологиялық эффектісін анықтау. Технологиялық эффектісін келесі формула бойынша анықтайды:

Астықты тазалаудан кейінгі алынған қалдықтың құрамында жарамды астық 2% аспауы тиіс.

Ауалы сепаратор жұмысысының технологиялық эффектісі қанағаттандырарлықсыз болған жағдайда келесідей болады: құралдың дұрыс жұмыс істемеуі, ситаны дұрыс таңдамау, қабылдау және сорттау ситалар тесігінің бітелуі, келіп түсетін камералардың герметикасының болмауы, ауалы режимнің дұрыс болмауы. Осы себептерді алдын ала аңғарған жөн және жұмыс режимі мен технологиялық эффектісін қамтамасыз ету керек.

Норма бойынша 1 кг ұн, жарма, кебек құрамында 3 мг металл қоспалардан көп болмауы тиіс, әр бөліктерінің өлшемі 0,3 мм (шлак пен кен – 0,4 мм көп емес). Өнімнің құрамында ине тәрізді металл қоспа мүлде болмауы қажет, егер болған жағдайда қайта тазалаудан өткізеді.

Астық бетін құрғақ және ылғал тәсілмен тазалау. Астықтың бетінде әсіресе сақалшасы мен мұртшаларының түбінде шаң немесе кір болуы мүмкін.

Құрғақ тәсілмен әсіресе обойқалы машиналарда жүргізеді, ал щеткалы машиналарды жиі жүргізеді. Обойкалы машинада астықты бичтермен өңдейді, олар астықты қағып алып жұмыс беткейіне лақтырады. Көбінесе металл сеткалы цилиндрлі обойкалы машиналарды қолданады (РЗ-БМО-6), олар көлденең немесе қиғаш орналасқан. Бичті барабан жылдамдығы 22—25 м/сек, жүктемесі 3000 кг/сағ 1м2 цилиндр бетті болат цилиндрлі обойкалы машина тиімді жұмыс істейді. Осындай режиммен астықтың күлділігі0,02-0,03 % дейін төмендейді, себебі астықтағы шаң мен кірдің тазалануынан, тазалаудан кейін ұсақталған астықтың мөлшері 0,08—0,15%; ұрықтық қабықшасы да анағұрлым зақымдалады.

Щеткалы машина. Щеткалы машиналарда астық бетінің бұзылған жерін, қауызы ажыратылмаған, сонымен қатар, сақалшасында қалып қалған шаңнан тазалайды.

Щеткалы машинада астық шлифтеледі – астықтың беті тегіс болады. Щеткалы машинаның технологиялық эффектісі обойқалы машина сияқты абразивтік цилиндрлі: меншікті жүктемесі, щеткалы барабанның айналмалы жылдамдығы, ситалы цилиндрдің щеткасы мен бетінің арасы, аспирация, щетка бетінің жағдайы болады.

Щеткалы машинада тазалаудан кейін астықтың күлділігі 0,02-0,03 % төмендейді, қалдықтары да осындай.

Ылғал тәсілмен астық бетін жуу машиналарында және қауызынан ажырату ылғал машиналарында жүргізеді. Астықты жуу машинасында (Ж9-БМА және б.) жүргізу тиімді. Осы машиналарда астық беті ғана емес сонымен қатар сақалшасындағы шаңдар мен минералды және жеңіл қоспалар тазартылады. Жуу машиналарын қолдану тиімді технологиялық эффект береді, алайда судың шығыны көп 1кг астыққа 2 л су кетеді. Ылғал машинасы (А1-БМШ) 10 есе аз су қажет етеді.

Астықты гидротермиялық өңдеу.

Технологиялық өндірістерде сортты ұн алу эндоспермнің ұнтақталуы мен астық қауызына негізделген. Қауызы, ұнтақтауға кедергі келтіретіндіктен, аз мөлшерде ұнтақталады, эндоспермге қарағанда. ылғал астыққа қарағанда, құрғақ астықтың эндоспермі мен қауызының беріктілігі төмен, сондықтан оларды ылғалдау қажет. Астықты ылғалдау негізінен гидротермиялық өңдеу негізі – сумен және жылумен өңдеу. Бірнеше өңдеу тәсілдері қолданылады: суық, ыстық және жылдам кондиционерлеу. Көбінесе суық кондиционерлеу қолданылады, ол оңай және тиімді болып табылады.

Суық кондиционерлеудің технологиялық схемасы бойынша екі операциядан тұрады: астықты ылғалдау және бункерлерде сақтау. Ылғалдаудан кейін ылғал ақырындап астыққа түседі. Алдымен ол қабығын ылғалдайды. Эндоспермі ылғалдағаннан кейін ол оны берік қылады. Эндоспермнің сыртқы және ішкі қабаттары әртүрлі болғандықтан ол бір қалыпты ісінбейді. Эндоспермдегі крахмал мен ақуыздар да бірқалыпты ісінбейді. Толығымен ылғалданғаннан кейін эндоспермдегі қысымның әсерінен микро жарықшалар пайда болады. жарықшалар капиллярлы болады, сол арқылы ылғал дәнегінің ішіне өтеді. Осылай эндосперм берік болады. осы процесс орындалу үшін бірнеше уақыт қажет бір сағаттан бастап бір күнге дейін созылады. Басқаша айтқанда қабықшасының қасиеті өзгереді. Ылғалдың жоғарлауынан астықтың нәзіктілігі жоғалады. Ол полисахаридтардың ісінуінен пайда болады. суық кондиционерлеу сортты ұнтақтауды жеңілдетеді және қабықшасының ұнтақталуын төмендетеді. Кондиционерлеудің тиімділігі астық сапасының физика - механикалық және биохимиялық қасиеттерін өзгертеді. Физикалық өзгеруі – морфологиялық және ісіну болып табылады, астықтық қабықшасын ажырату оңайға түседі. Алейрондық қабаты, ақуызға бай гидрофилді болады, ол эндоспермге қарағанда екі есе көп ісінеді. Кондиционердің жылу зоналарының ықпалынан астық одан әрі ісінеді және суыту зонасына келіп түскенде тұқымдық қабығының қабатының температурасы тез төмендейді, яғни температура құлайды 35-55 тен 20-22º дейін, осыдан астық бетінде жарықшалар көп пайда болады. астықты ылғалдаудан кейін олардың беттерінде тұқымдық қауызының бөлшектенгені көрініп тұрады. Ұнтақтау кезінде структура – механикалық процесстерінің өзгеруі білінеді. Астықтың анатомиялық құрамының өзгеруі ұнның биохимиясының өзгеруіне әкеледі (ақуыз, клейковина, қант, құру қасиеттерінің өзгеруі), алайда олар осал әсер етеді. Әртүрлі кондиционерлеу кезінде ұн және астық құрамындағы ақуыз, клейковина және қант ақаулары онша кездеспейді. Ұн құрамындағы ақуыз ақаулары жоғарғы сорттар үшін 0,05 – 0,34 %, бірінші сорт 0,8-1,0 %. Бірдей сорттардағы қант ақаулары жоғарғы сорт үшін 0,05-0,09 %, бірінші 0,08-0,10% және екінші 0,12-0,27%.

Ыстық кондиционерлеу кезінде ұнның құрамындағы амилолитикалық ферменттер біраз төмендейді; қант құру қасиеті бірнеше жоғары (227-318 мг мальтоза), жылы (221-307 мг) және суық тәсілмен (215-287 мг мальтоза) кондиционерлеген астық ұнына қарағанда.

Сонымен қатар ыстық кондиционерлеу кезінде клейковина серпімділігі де артады, газ шығару қасиеті, қамырдың серпімділігі, пісірілген нанның көлемі де жоғарылайды. Суық кондиционерлерге қарағанда, ыстық тәсілмен кондиционерлегендегі қамырдың жайылуы жоғары (Н/D).

Ұндық қасиеті мен наубайханалық қасиеттері транспорт түріне қарамағанда технологиялық құндылығы кондиционерлеген кезде жоғарылайды. Жұмсақ бидай астығын суықпен өңдеу алдында жылуды талап етеді: жоғары сортты ұнның шығымы 1,0-1,5 % жоғарылайды, жалпы ұнның шығымы 0,8-0,9 %; ұнның күлділігі, әсіресе ІІ сорт үшін төмендейді, ал барлық сорттардың ұнының түсі жақсарады; кебегі үлпілдек, күлділігі орта есеппен алғанда 0,22% өседі, ал крахмал 0,8-1,0% төмендейді.

Дата публикования: 2015-09-17; Прочитано: 3727 | Нарушение авторского права страницы | Мы поможем в написании вашей работы!